新型碳纳米材料用于有机防腐涂层的研究进展

王池嘉,王子华,刘书佩,罗红欣,范炜昊,石楠奇,汪怀远

(1.东北石油大学 化学与化工学院,黑龙江 大庆 163000;2.天津大学a.化工学院 b.化学工程联合国家重点实验室,天津 300350)

每年金属腐蚀造成大量的经济损失和资源浪费,防止金属腐蚀现象发生势在必行[1]。常见的金属防护方法有阴极保护、涂层防护和添加腐蚀抑制剂等[2-3],其中涂层防护方法具有施工简便、寿命长、性价比高等特点,得到了广泛研究和应用。聚合物涂层作为一种新兴材料,具有优异的力学性能、耐腐蚀性、设计可塑性等优点,已成为金属基防护涂层有效的替代品[4]。聚合物涂层可在金属和腐蚀介质的界面提供一层物理屏障,对腐蚀介质起到高效屏蔽作用[5-6]。但是,聚合物分子链之间往往存在间隙,涂层在制备过程中会形成裂纹、气泡和微孔等缺陷[7],一定程度上降低了涂层的防护寿命。在聚合物体系中添加纳米填料,可以弥补聚合物存在的缺陷,显著提高聚合物的致密性[8],同时为聚合物涂层功能一体化提供了可能。

研究人员发现,富勒烯、碳纳米管、石墨烯、氧化石墨烯以及石墨炔等纳米碳材料(如图1 所示)[9-11],具有温和的化学稳定性、多样的导电性和特殊的导热性,在材料科学和技术领域掀起了一场革命。富勒烯具有无缺陷笼状结构,其高效自润滑性能可增加填料与聚合物之间的相容性。碳纳米管具有独特的导电特性,同时具有金属性和半导体特性,可以在涂层内部形成蜂窝状导电网络,赋予涂层优异的电子屏蔽性能。石墨烯具有独特的片层结构,可以通过延长腐蚀路径来提升涂层的防腐效果,使涂层具有更优异的屏蔽性能[12]。近期研究表明,在聚合物基体中加入相对少量的碳纳米材料,可以显著提高聚合物基体的机械强度、热稳定性和防腐性能[13]。碳纳米材料已经成为目前热门的涂料填料之一,本文详细综述了不同碳纳米新材料及其在有机防腐涂层中应用的研究进展。

图1 不同碳纳米结构Fig.1 Schematic diagram of different carbon nanostructures: a) fullerenes; b) carbon nanotubes; c) graphene; d) graphdiyne

1 碳纳米材料在有机涂层中的应用

1.1 零维碳纳米材料

1.1.1 富勒烯

1985 年首次发现了具有无缺陷形式、封闭笼状结构的C60 富勒烯[14],由12 个五元环和20 个六元环组成,六元环结构表现出较大的sp3键合特性,具有更高的应变能力和更多的活性碳位[15]。研究表明,富勒烯在电化学、气体吸收、化学、光学和机械等方面有着特殊的性能。

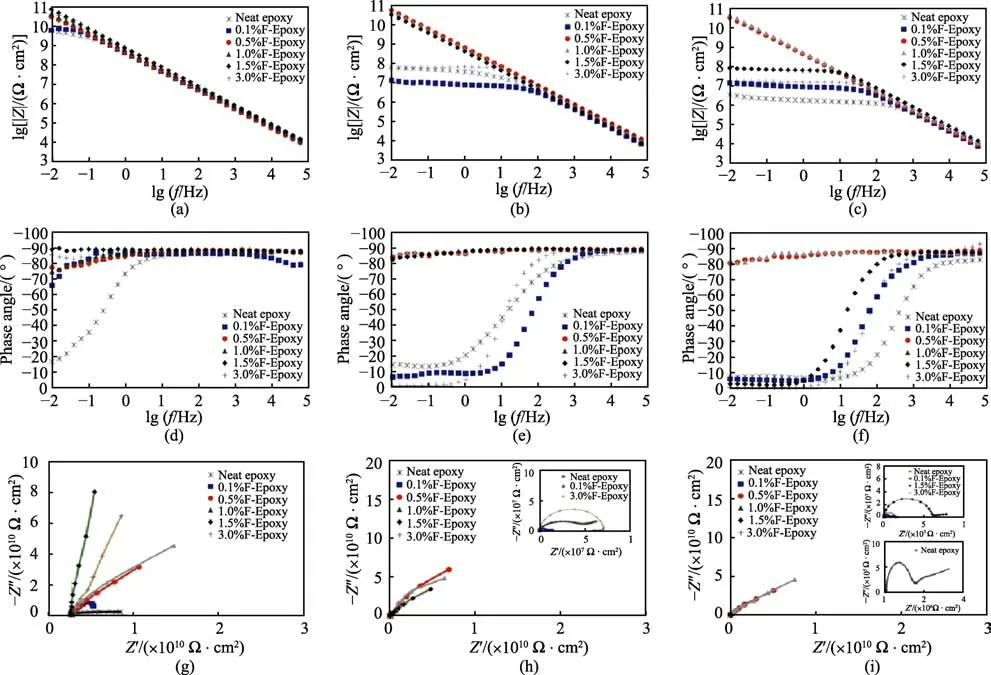

富勒烯分子具有高效自润滑特性[16],作为填料,可以有效地提升聚合物材料的力学性能。例如,Wang等人[17]使用无溶剂分散法,通过高速圆盘(HSD)和超声处理来制备富勒烯C60/环氧复合涂层,通过透射电镜(TEM)和动态光散射(DLS)表征了富勒烯C60 颗粒的形貌,并证明了C60 富勒烯在环氧基质中表现出良好的相容性和高分散度,提出了富勒烯C60独特的球形笼状结构很难形成大的聚集物这一观点。该团队进一步研究了C60 富勒烯/环氧复合涂层的力学性能和电化学性能,通过添加富勒烯C60 纳米颗粒,环氧复合涂层的拉伸应力从24 MPa 提升到56 MPa,极限应变从2%提升到4.9%。富勒烯C60 作为涂料添加剂,大大提高了环氧复合涂层的耐腐蚀性。研究结果表明,富勒烯C60 添加量为0.5%和1.0%(质量分数)的涂层在盐雾中暴露200 h 后仍保持完好,阻抗值保持在1010Ω·cm2以上,如图2 所示。

图2 初始浸泡(a,d,g)及盐雾测试100 h(b,e,h)和200 h(c,f,i)的C60/环氧涂层的阻抗、相角和奈奎斯特图[17]Fig.2 Impedance and phase angle and Nyquist plot of C60/epoxy coating during initial immersion (a, d, g), salt spray test for 100 hours (b, e, h) and salt test for 200 hours (c, f, i)[17]

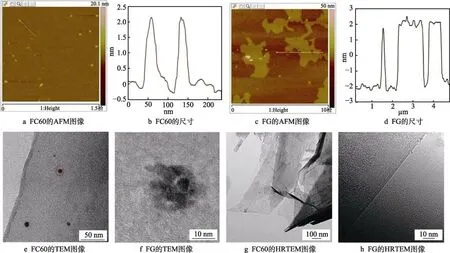

图3 FC60 和FG 的AFM 图像和尺寸、TEM 图像、HRTEM 图像[18]Fig.3 The AFM image and size of (a, b) FC60 and (c, d) FG, and the TEM image of the (e) FC60 and (f) FG, and HRTEM image of the (g) FC60 and (h) FG[18]

富勒烯作为零维材料的代表,具有趋近完美的量子化球形笼状结构,故部分研究者对其进行了功能化研究。Liu 等人[18]使用3-氨丙基三乙氧基硅烷分别对C60 富勒烯和石墨烯进行接枝改性,观察了两种功能碳材料的微观形貌(如图3 所示)。在石墨烯表面和富勒烯的活性位点接枝上氨基基团,使其在聚合物体系中实现了均匀分布,有效地提升了涂层对腐蚀介质的屏蔽性能。在摩擦测试中,功能化石墨烯具有层状结构和较低的剪切强度,对比而言,球形笼状结构的富勒烯C60 具有更大的硬度和剪切强度,从而FC60环氧复合涂层显示出更低的磨损程度。在腐蚀测试中,分析了功能化石墨烯和功能化富勒烯在涂层中的防腐作用。一方面,功能性碳材料本身具有屏蔽性能,有效地延长了腐蚀路径。另一方面,化学功能化的C60 和石墨烯改善了环氧涂层的附着力,降低了涂层基质的孔隙率,改变了涂层-钢界面的物理化学性能。

目前市面上存在富勒烯自由基海绵、富勒烯玻尿酸精华和富勒烯润滑油等产品,分别体现了修饰后的富勒烯具有很多的游离基和优异的抗氧化[19]、抗磨、抗剪切能力。因此,其在半导体行业、润滑行业和能源行业得到了快速发展,但是在复合材料行业并没有广泛应用起来。研究表明,富勒烯具有优异的润滑特性,在防腐复合材料行业中有着很大的发展空间。

1.1.2 碳点

碳点是尺寸小于10 nm 的准球形碳纳米颗粒,具有量子限制效应和边缘效应。碳点包括碳纳米点[20]、石墨烯量子点[21]和聚合物点[22]。作为新一代的零维碳纳米材料,碳点具有高化学稳定性、低毒性和生物相容性,受到了研究人员的广泛关注。

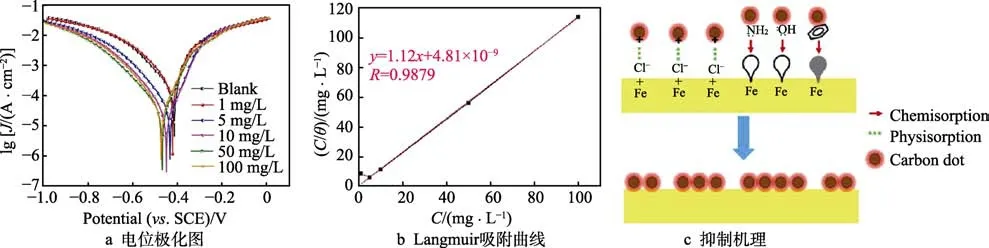

王立平等人[23]用4-氨基水杨酸(ASA)制备了氮掺杂的碳点粒子,首次报道了在1 mol/L HCl 溶液中,CDs 作为环保缓蚀剂对Q235 碳钢腐蚀抑制作用的研究。经氮掺杂后的碳点既包含负电性原子(例如N 和O),又具有多个键的结构。这些多键结构内部含有可作为亲核试剂的自由电子对,可以在n 电子和金属表面之间形成化学键。碳点在Q235 钢板表面的Langmuir 吸附曲线和抑制机制如图4 所示。碳点经质子化后,可以和氯离子发生静电相互作用,带正电荷的质子化碳点粒子可以吸附在带负电的金属表面。另一方面,碳点还可通过掺杂原子(N 和O)和自由电子与铁原子相互作用吸附在Q235 碳钢表面,铁原子d 轨道的电子可能转移到碳点的空位π(反键)轨道,从而加强碳钢表面的吸附能力。总之,碳点可以在Q235 碳钢表面形成一层具有屏蔽性能的吸附膜,因此碳点可以充当环保型腐蚀抑制剂来抑制金属的腐蚀。在电位极化图中可以观察到,碳点(CD)的质量浓度从1 mg/L 增加到100 mg/L 时,腐蚀电位由–416 mV 变为–467 mV,腐蚀电流密度从22.7×10–5A/cm2降低到3.31×10–5A/cm2。值得注意的是,与阳极电流密度相比,阴极电流密度的下降幅度更大。这可以归因于Q235 碳钢表面形成了吸附抑制剂层,从而限制了氧气从本体溶液向Q235 碳钢基材的阴极区域的扩散。

图4 碳点在Q235 碳钢上的电位极化图、Langmuir 吸附曲线的以及相应的抑制机理[23]Fig.4 (a) Potential polarization diagram and (b) Langmuir adsorption curve of carbon dots on Q235 carbon steel, (c) corresponding inhibition mechanism[23]

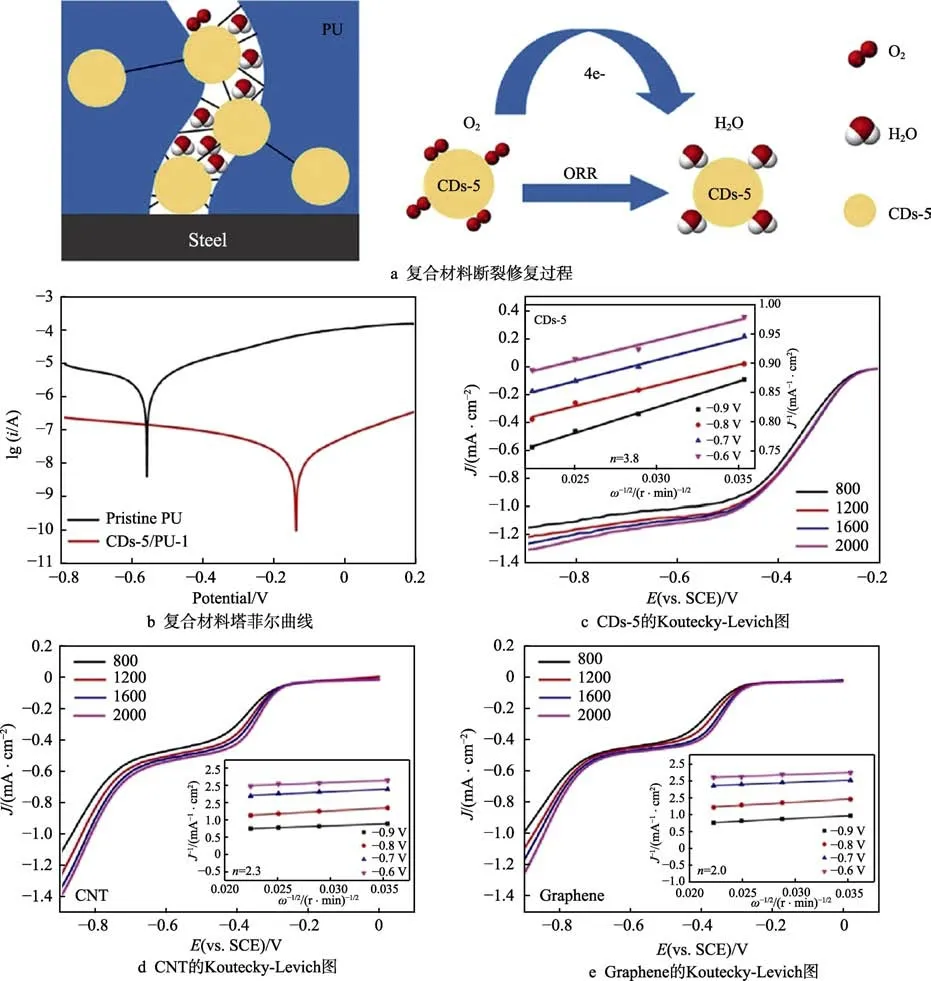

Zhu 等人[24]将5 nm 大小的碳分子碳点引入聚合物基质中,合成了PMMA-PU 聚合物复合材料,利用氨基及氧化改性碳点制备涂层,并分析了其断裂恢复性能。在复合材料的断裂修复过程中,碳点表面修饰的环氧基团和氨基基团可在聚合物断裂处发生强相互作用,相邻碳点之间相互连接引发局部裂纹自愈。如图5 所示,吸附在CDs-5 表面的亲水官能团可以吸收水分子,并捕获氧气,吸附在CDs-5 表面的氧分子可以通过ORR 路径失去4 个电子,被还原为水分子,这一过程可以抑制腐蚀现象的发生。结果表明,将碳点引入聚合物当中,可有效提升涂层的自修复性能和防腐性能。其中,该团队对纯聚氨酯涂层和CDs-5/聚氨酯涂层进行了防腐测试,塔菲尔曲线表明,CDs-5/聚氨酯涂层的腐蚀趋势很小,相比与纯聚氨酯涂层,腐蚀电势比纯聚氨酯涂层的–0.56 V 正移了0.421 V,为–0.139 V,腐蚀电流比纯聚氨酯涂层的3.07×10–6A 减少了2 个数量级,为1.45×10–8A(见图4)。其根据Koutecky-Levich 图(见图5)的斜率计算得出的CDs-5的电子转移数(n)为3.8,表明在氧还原反应(ORR)路径中,将氧直接还原为H2O 的更有效的是四电子途径处理。并且,碳纳米管和石墨烯具有较小的电子转移数n(分别为2.3 和2.0),表明其是通过一种双电子途径将氧还原为一种比 O2更具活性的氧化剂H2O2,故CDs-5 与碳纳米管和石墨烯相比,具有更优异的耐腐蚀性能。此外,Pourhashem 等人[25]用(3-氨基丙基)三乙氧基硅烷对合成的石墨烯量子点进行化学修饰,制备了一种与聚合物基质具有高度相容性的碳量子点。结果表明,当石墨烯量子点的添加量为0.5%(质量分数)时,涂层的阻隔性能和耐腐蚀性能得到了显著的增强。在电位动力学极化测试中,与纯环氧涂层相比,添加0.5%功能化碳量子的复合涂层的腐蚀电流密度仅为2.28 μA/cm2(纯环氧的腐蚀电流密度为14.6 μA/cm2),表明含有0.5%功能化碳量子点的涂层具有更高的保护能力和更低的腐蚀速率。电化学阻抗谱测试中的Bode 图表明,纯环氧涂层、环氧/0.1f-CNPR 涂层和环氧/0.5f-GQDs 涂层的|Z|0.01Hz值分别为0.02、3.41、10.21 MΩ·cm2,表明功能化石墨烯量子点(f-GQDs)可以有效地阻止腐蚀性电解质在涂层中的扩散。

图5 材料断裂修复示意图及部分结果[24]Fig.5 Schematic diagram of material fracture repair and partial results[24]: a) Schematic diagram of composite fracture repair process; b) Composite Tafel curve; c) Koutecky-Levich diagram of CDs-5; d) Koutecky-Levich of CNT Figure; e) Graphene's Koutecky-Levich diagram

碳点作为一种新型的碳纳米材料,与金属量子点有类似的结构,具有光致发光特性。同时,碳点表面存在许多羧基等亲水性官能团,在水中有优异的分散性,在涂层防护方面有着独特的优势。上述研究表明,碳量子点在提高聚合物涂层的耐腐蚀性方面具有显著的应用。

1.2 一维碳纳米材料

1.2.1 碳纳米管

碳纳米管作为最细的一维材料,是继富勒烯之后发现的碳元素中又一同素异形体。碳纳米管包括单壁碳纳米管、双壁碳纳米管和多壁碳纳米管[26]。碳纳米管具有独特的导电性质,常规方法制备的碳纳米管中随机1/3 呈现金属特性,另外2/3 呈现半导体特性,管壁上呈现出类似石墨烯的蜂窝状结构,轴向导电导热性十分优异,为赋予纳米复合材料功能化提供了可能。

碳纳米管的直径仅为一个纳米左右,具有优异的微观结构和润滑性能,常作为界面润滑剂[27]应用于材料行业。Khun 等人[28]研究了不同含量的多壁碳纳米管对铝合金基材上环氧涂层性能的影响。当多壁碳纳米管的添加量为0.5%(质量分数)时,复合涂层展示出较高的阻抗模量和更低的摩擦系数。这表明多壁碳纳米管可以减少涂层自身产生的微孔缺陷,通过改变聚合物基质本身的致密性和延长腐蚀介质的腐蚀路径达到优秀的防腐性能。除此之外,在多壁碳纳米管的帮助下,聚合物基质对基板的附着力得以有效提升,聚合物基质本身的致密性也有所提升,从而具有较好的耐磨性和耐腐蚀性。除此之外,碳纳米管的加入可提高涂层摩擦面与对偶面的润滑作用,提高涂层表面耐磨性能,降低涂层表面摩擦系数,改善环氧树脂的承载性能、杨氏模量以及耐腐蚀性能。

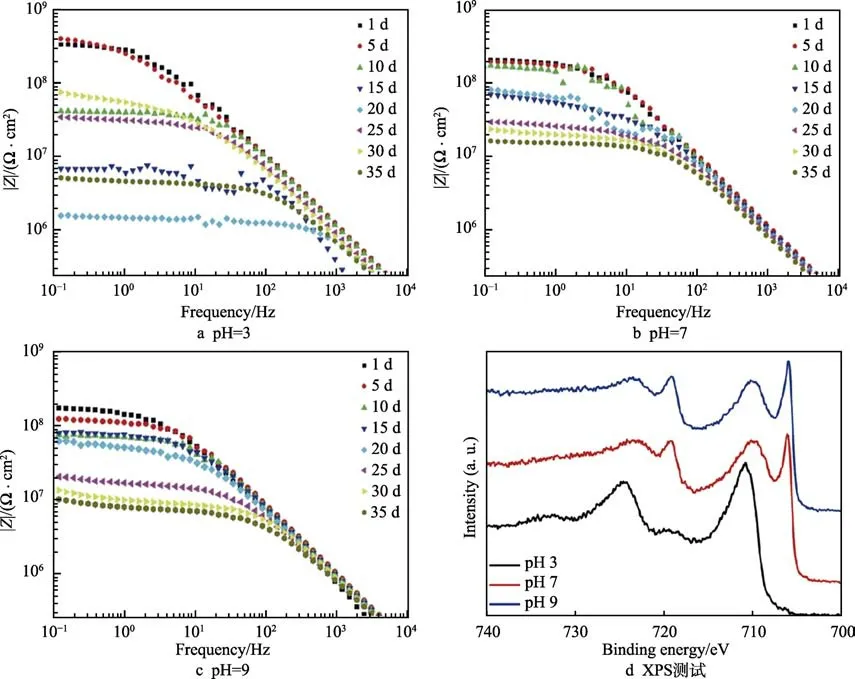

碳纳米管具有特殊的导电特性,常作为导电添加剂应用于材料领域。例如,Qiu 等人[29]通过苯胺原位氧化聚合法在羧酸化碳纳米管表面合成制备了一种分层结构的碳纳米管-聚苯胺纳米刷复合填料。在碳纳米管表面原位聚合了层次分明的毛刷状聚苯胺,通过π-π 键堆叠和氢键相互作用形成了新的静电转移桥通道,从而使该复合填料比单纯聚苯胺和碳纳米管具有更高的电化学活性,加快了金属表面钝化膜的形成。该团队将水性c-PANI 涂层浸泡在不同pH 值的溶液中,得到了一系列Bode 图(如图6a—c 所示)。从Bode 图可以看出,涂层在中性和碱性溶液浸泡的35 d 之内,其|Z|0.1Hz值随着浸泡时间的延长而逐渐降低,但是仍然保持在1.67×107Ω·cm2和1.07×107Ω·cm2。值得注意的是,在酸性环境下,涂层浸泡20 d 后,涂层的|Z|0.1Hz值从3.32×108Ω·cm2下降到1.64×106Ω·cm2,但浸泡30 d 后,增长到7.59×106Ω·cm2。这种变化可能是由于c-PANI 在金属表面生成了一层致密的钝化膜。随后,对不同酸碱环境下涂层剥离后的钢表面进行了XPS 测试(见图6d)。在pH=7 和pH=9 的条件下,XPS 结果表现出金属基板存在FeO 和Fe2O3成分;在pH=3 的分析结果中,出现了一个Fe3O4的特征峰(717eV),表明在金属基板上形成了致密的Fe3O4氧化物层。这证实了c-PANI 纳米刷在中性和碱性情况下,主要起到阻碍腐蚀介质渗透的屏蔽作用;其在酸性情况下,起到了基板钝化保护作用。

图6 在3.5%NaCl 溶液中水性c-PANI 涂层的Bode 图以及涂层剥离后钢表面的XPS 分析[29]Fig.6 The Bode diagram of the water-based c-PANI coating in 3.5 wt% NaCl solution and (d) the XPS analysis of the steel surface after the coating is peeled off[29]

碳纳米管具有高效的轴向导热性,管壁展现出类似石墨烯的导电网络[30],提高了电子的导热速率。Zhu等人[31]利用有机硅分别改性了碳纳米管和氧化石墨烯,不仅提升了碳纳米填料在涂层中的分散性,还用氧化石墨烯和碳纳米管在涂层内部构建了具有导电导热性能的“蜂窝”结构。相比于纯环氧涂层,添加了碳纳米材料的复合涂层热导系数提升了近10 倍,使涂层具有较低的界面热阻,在赋予涂层优异腐蚀防护性能的同时,提升了复合材料的热稳定性。

由于碳管的一维结构,管与管之间的强范德华力作用往往堆积形成“管束”。因此,提高碳纳米管的分散性是其广泛应用的先决条件。科研人员需广泛关注碳管在涂料中的分散和稳定性以及喷涂固化后碳管的分散和排布规律。除此之外,碳纳米管的目的性组装和管间连接仍是一项巨大的挑战。

1.2.2 碳纳米纤维

碳纳米纤维表面具有丰富的牺牲键[35],其被认为是增强环氧树脂性能的理想材料。当纳米复合材料受到外部冲击时,材料在动态载荷下的变形非常快,其中应变率效应和惯性效应是影响复合材料性能的2个重要因素[36-37]。除此之外,复合材料的界面性能也是一个影响其动态行为的关键因素。A. R. Siddiqui等人[38]制备了一种耐腐蚀自清洁超疏水CNF 涂层,借助缠绕形态的碳纳米纤维(CNF),使复合涂层展现出自清洁超疏水特性。含有CNF 的聚合物涂层具有145°的水接触角,CNF 涂层的物理屏蔽和疏水性能有助于降低腐蚀电流密度。当金属基板为镁合金AZ31 时,添加碳纳米纤维后,其腐蚀电流密度从691.83 μA/cm2降低到14.90 μA/cm2。当CNF 涂层与腐蚀性溶液接触时,由于存在残存的空气,保证其有一定的疏水性,涂层的曲折性限制了氧气的扩散途径,可以阻止电解质在暴露的基材表面渗透。其结构化设计有效地提升了涂层的自清洁疏水性能和防腐性能。

Liu 等人[39]引导碳纳米纤维垂直穿透石墨烯层,构建了坚固的碳纳米纤维互穿石墨烯结构,然后在整个框架旁原位生长二硫化钼纳米片,制备了钼二硫化物@碳纳米纤维互穿石墨烯结构。通过定向冷冻技术,使碳纳米纤维和石墨烯达到良好的分布效果。碳纳米纤维的存在防止了石墨烯片的重新堆叠,使石墨烯片层之间具有一定的空间。该结构具有优异的机械完整性和优异的导电性,将其应用在电池领域当中,其电容比容量达到了598 mAh/g。在MoS2@CNFIG的CV 曲线之中(见图7a),第二周期和第五周期的曲线几乎重叠,表明Na+在MoS2@CNFIG 存储具有高可逆性和循环稳定性。在完全放电10 个循环后,对MoS2@CNFIG 和纯MoS2分别进行阻抗测试,MoS2@CNFIG 和纯MoS2的电化学阻抗谱(EIS)如图7b 所示。相比于纯MoS2,MoS2@CNFIG 的阻抗谱由中高频的不对称半圆和低频的直线组成,其中高频和中频处的半圆由SEI 膜的电阻(Rs)和电荷转移电阻(Rct)组成,低频处直线的斜率与活性物质Na+的扩散动力学有关。值得注意的是,MoS2@CNFIG的Rct值(100 Ω)比纯MoS2(234 Ω)低得多,表明MoS2@CNFIG 具有较高的电子/离子电导率。该团队还利用奈奎斯特图低频区域中的Warburg 阻抗数据分析了钠离子在其中的化学扩散系数,分别绘制了MoS2和MoS2@CNFIG 的Nyquist 图的低频区域的Z'-ω–1/2曲线(见图 7c)。从图 7c 可以看出,与纯 MoS2(σ=242.3)相比,MoS2@CNFIG 具有较低的斜率(σ=33.4),这说明Na+更容易扩散到MoS2@CNFIG之中。MoS2@CNFIG 杂化物具有优异的电导率和钠离子存储能力(见图7d)。

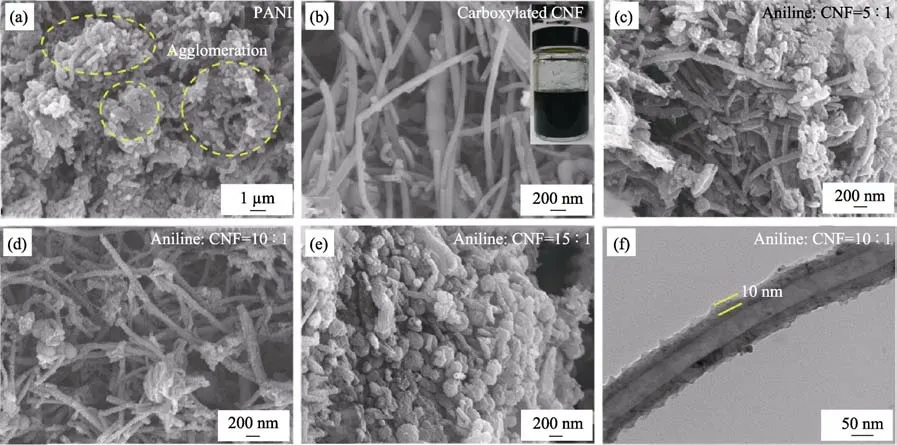

传统的绝缘涂料在恶劣的腐蚀环境中常发生点蚀,而点蚀常发生在聚合物缺陷处[40],更严重的是,在缺陷处,阴阳极之间很可能发生电偶腐蚀,加快腐蚀的进行[41-42]。电活性聚苯胺在耐点蚀和耐刮伤方面有着无与伦比的优势[43-44],但是电活性聚苯胺的分散性差,影响了涂层阻隔效应和聚苯胺钝化效应的广泛应用。碳纳米纤维之间的空隙体积可以提供有效的电子传递和快速的离子传输,可以促使电活性聚苯胺发挥钝化作用。Yuan 等人[45]采用原位化学聚合的方法,制备了电活性聚苯胺/羧基化碳纳米纤维纳米复合材料(如图8 所示),在碳纳米纤维的表面原位聚合了一层聚苯胺,借助碳纳米纤维的特殊纤维结构缓解了聚苯胺的团聚现象,高效地提升了聚苯胺的电化学活性,从而体现出较优异的钝化效果。其中对复合涂层在3.5%NaCl 溶液中进行了润湿性测试,观察到没有PANI/CNF 的涂层仅浸泡10 d 后,几乎失去了疏水性。但是,含有0.01 g PANI/CNF 的ETFE-40 涂层即使在浸泡40 d 后,仍可以保持极高的润湿性(WCA=140°),表明ETFE-40 复合材料具有出色的耐腐蚀性能。为了研究涂层抗腐蚀的耐久性,在3.5%NaCl 溶液中浸泡1 h 和40 d 时,对涂层进行了电位动力学极化测试。结果显示,ETFE-40 涂层在浸泡40 d 后,腐蚀电流密度为5.3×10–9A/cm2,其数值远低于其他涂层,表明含有PANI/CNF 的涂层具有高效的防护效率。

图7 MoS2@CNFIG 杂化物和纯MoS2 的电化学性能[39]Fig.7 Electrochemical performances of MoS2@CNFIG hybrid and pure MoS2. a CV curves at 0.1 mV/s, b Nyquist plots of the pure MoS2 and MoS2@CNFIG after being cycled 5 times at 0.1 A/g; c the Z′-ω–1/2 curves in the low-frequency region of Nyquist plots for pure MoS2 and MoS2@CNFIG hybrid, respectively; d schematic illustration of the Na+ storage mechanism and electronic conductivity in the MoS2@CNFIG hybrid with stable “interpenetrating networks”[39]

图8 PANI(a)、羧化CNF(b)和不同PANI/CNF 质量比复合材料(c,d,e)的扫描电镜图像以及PANI/CNF 复合材料的TEM 图像(f)(b 图的插图是水中羧化CNF 的光学图像)[45]Fig.8 SEM images of PANI (a), carboxylated CNF (b), PANI/ CNF composite using different weight ratio of aniline and carboxylated CNF (c, d, e). TEM image of PANI/CNF composite (f) (the illustration of fig. b is an optical image of carboxylated CNF in water)[45]

碳纳米纤维微观形貌具有多样性,例如晶须状、分支状、双向状、多向状、螺旋形、螺线形,不同形貌的碳纳米纤维之间存在些许差异。碳纳米纤维是一种介于碳纳米管与碳纤维之间的一维碳纳米材料。相比于碳纳米管,碳纳米纤维具有更优异的力学性能。相比于其他碳纳米材料,纤维状结构赋予其更优异的导电特性,可以搭建导电网络,促进电活性聚合物发挥其特定性能。另一方面,碳纳米纤维的纤维结构可以增强聚合物体系的界面性能,提升涂层的交联密度和力学性能。

1.3 二维碳纳米材料

1.3.1 石墨烯

石墨烯是一种由碳原子以sp2杂化轨道组成的六角型呈蜂巢晶格的二维碳纳米材料,被称为“最难透过的材料”,是目前人们可以制备的最薄的纳米材料,室温下具有较高的电流密度和电子迁移率,被称为碳纳米材料中的“新贵”。随着研究的深入,研究者们进一步发现了氧化石墨烯和还原氧化石墨烯。氧化石墨烯是石墨粉末经化学氧化及剥离后的产物,表面存在多种亲水基团,在水性溶剂中具有优异的分散性。还原氧化石墨烯是将氧化石墨烯表面的环氧基团彻底除去,在保证分散性的同时,使其结构变得稳定,最大程度地发挥着石墨烯材料独特的物理性质。

1.1 对象 2011年3-6月筛查了沈阳市10所市管幼儿园2~6岁儿童,其中男童2 204人,女童1 824人,共计4 028人。2岁组22人,3岁组799人,4岁组1072人,5岁组1 093人,6岁组1 042人。

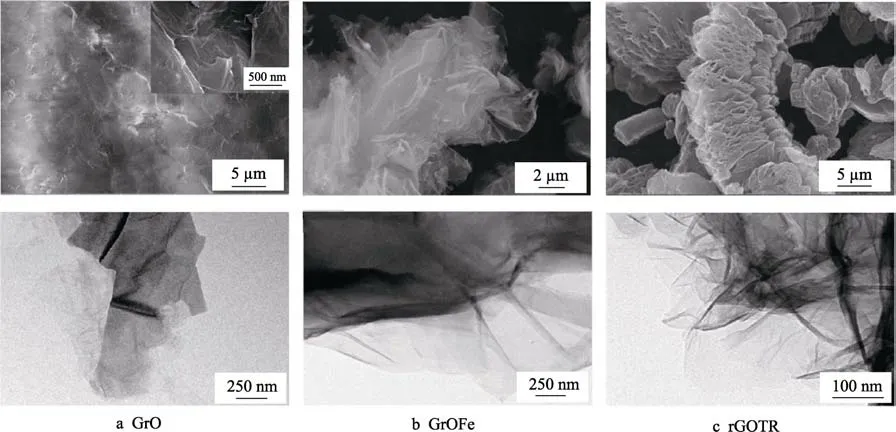

石墨烯具有独特的二维片层结构和特殊的单向导电性,在涂层防护领域,其防护机制尚未明确。Sun等人[46]提出了一个重要的问题:石墨烯纳米片在聚合物纳米涂层中是腐蚀抑制剂还是腐蚀促进剂? 该团队旨在确定石墨烯/复合纳米复合涂层腐蚀促进活性(CPA)的“渗透阈值”,并通过一种新颖的方法制备了导电石墨烯纳米片。该方法设计可控的铁粉还原过程和微波辅助的快速还原过程。该团队利用天然石墨在浓硫酸和硝酸钠条件下制备了氧化石墨(GrO),随后在铁粉的还原作用下得到还原的氧化石墨(GrOFe),最终利用微波辐射对GrOFe进一步还原得到还原氧化石墨烯(rGOTR),其形貌如图9 所示。从图9 中可以看出,氧化石墨(GrO)和经铁粉还原的氧化石墨(GrOFe)呈现出明显的团聚和堆叠结构,并且在电子显微镜图像中呈现不同透明度的片层结构。值得注意的是,氧化过程主要是诱导含氧官能团形成GrO 来增加石墨的层间距,而不是通过强酸环境将石墨剥离成几层的石墨烯的氧化物(GO)。随后经铁还原处理,能通过大量反应性氢原子除去GrO中的少量含氧官能团。最后在微波辐射作用下,GrOFe粉末剧烈膨胀,并发生明显的颜色变化,形成了蓬松的rGOTR粉末。利用局部电化学技术,研究石墨烯/环氧纳米复合涂层的人工缺陷处的腐蚀行为。局部电化学阻抗谱图(LEIS)和扫描振动电极技术(SVET)结果显示,相比于纯环氧涂层,石墨烯含量为0.1%(体积分数)的涂层表现出更好的耐腐蚀特性。其中划痕处的阻抗模量由1660.5 Ω·cm2变为1720 Ω·cm2,局部电流密度由0.43 μA/cm2变为0.4 μA/cm2,其显示出腐蚀促进活性的超低渗透阈值。实验结果表明,当石墨烯的体积分数小于0.1%时,石墨烯纳米片可作为腐蚀抑制剂。但是,当其体积分数超过0.1%时,石墨烯的存在反而会加速腐蚀过程。

图9 SEM 和TEM 图像[46]Fig.9 SEM and TEM images of (a) GrO, (b) GrOFe and (c) rGOTR[46]

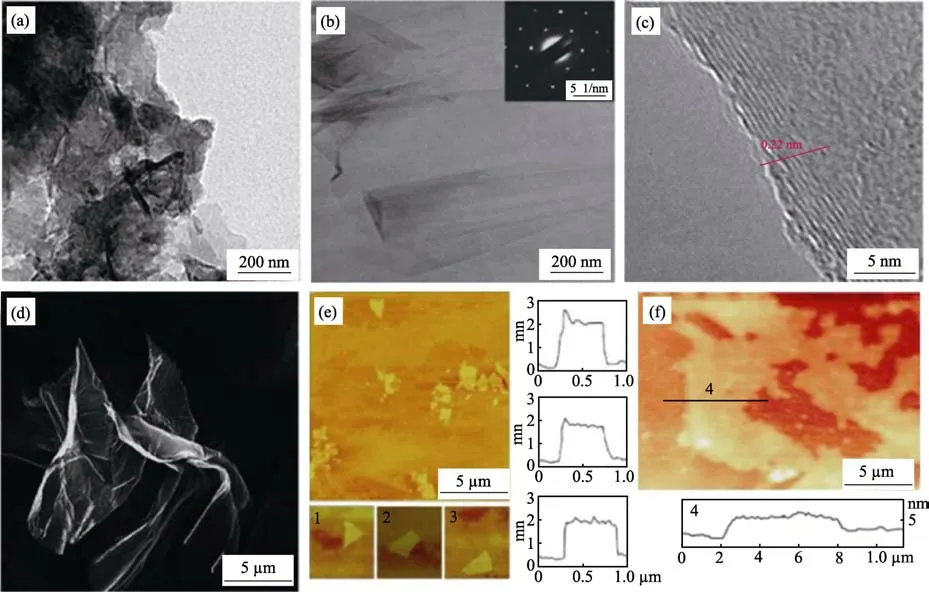

石墨烯具有高度惰性[47],在涂层防护领域可以作为防止水和氧气扩散的物理屏障。Yu 等人[48]合成了一种新型羟基环氧磷酸酯单体(PGHEP),改善了石墨烯片在环氧树脂中的分散性。利用原子力显微镜和扫描电镜对其微观形貌进行了观测,如图10 所示。改性石墨烯显示出了良好的分散效果,石墨烯片层的厚度为2 nm 左右,并且指出在添加量为0.5%~1%(质量分数)时,可赋予涂层更高的接触角、更低的吸水率以及更好的防腐性能。通过电位动力学极化研究了PGHEP 的腐蚀抑制性能,包含PGHEP 的溶液表现出更低的腐蚀电流密度(0.33 μA/cm2)和腐蚀电位(–0.485 V)。电化学阻抗谱(EIS)测试结果显示,PGHEP-G0.5/WEP 涂层的相角值始终最高,表明它具有更好的保护性能。石墨烯片均匀地分散在涂层体系当中,为金属基材提供了一层高效的物理屏障,有效地抑制了腐蚀介质对复合材料的入侵。磷酸酯基团在碳钢表面形成了一层有效的保护膜,能有效抑制腐蚀介质的入侵。

图10 没有PGHEP 的石墨烯的TEM 图像(a)和PGHEP 功能化石墨烯的TEM 图像(b,c)、SEM 图像(d)、AFM 图像(e)以及初始石墨烯的AFM 图像(f)[48]Fig.10 (a) TEM image of graphene without PGHEP; (b, c) TEM image of PGHEP functionalized graphene; (d) SEM image of PGHEP functionalized graphene; (e) Typical AFM image of PGHEP functionalized graphene ; (f) AFM image of initial graphene[48]

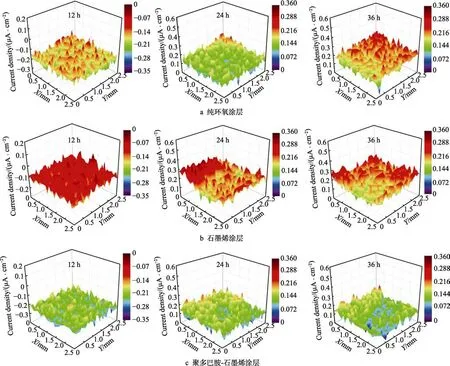

氧化石墨烯是石墨烯的氧化物,通过氧化反应在石墨烯片层上引入部分活性位点。虽然氧化石墨烯具有部分缺陷位点,但是其在溶剂中的分散性能得到了巨大提升。氧化石墨烯的发现促使石墨烯功能化快速发展。王立平等人[49]利用自聚合反应,通过强共价键将氧化石墨烯和聚多巴胺结合在一起,借助亲水性多巴胺的亲水特性,进一步提升氧化石墨烯在乙醇中的分散性,致力于再次提升涂层的屏蔽性能。实验表明,改性处理后的氧化石墨烯片层的剥离程度得到了加强。电化学阻抗谱测试结果表明,单纯的氧化石墨烯涂层性能较差,可能是由于自身团聚而降低了涂层的屏蔽性能导致的。经聚多巴胺修饰的氧化石墨烯涂层具有优异的屏蔽性能,这应归因于改性氧化石墨烯在涂层内部良好的分散性。记录了不同涂层在不同时间间隔下的开路电势,随着浸泡时间的延长,纯氧化石墨烯石墨烯涂层和纯环氧的开路电势数值逐渐变负,纯环氧涂层的开路电势从0.31 V 降低到0.53 V,但是聚多巴胺-氧化石墨烯涂层的开路电势在0.32 V 附近小幅度波动,这表明氧化石墨烯-聚多巴胺填料可以提升涂层的致密性。随后用小刀刮擦至金属基板,进行了微区电化学测试,不同样品在3.5%NaCl 溶液中浸泡不同时间后,涂层的SVET 结果如图11 所示。氧化石墨烯-聚多巴胺涂层显示出更低的腐蚀趋势,在浸泡36 h 后,其阳极电流密度区域为0~0.36 µA/cm2。总的来说,分散良好的氧化石墨烯-聚多巴胺使环氧基质更加致密,有效地减少了涂层的缺陷和微孔。除此之外,氧化石墨烯-聚多巴胺填料在涂层内部起到了十分优异的屏蔽性能,有效地阻止了电解质的渗透,从而保护了下方基板不被腐蚀。

石墨烯优异的片层结构使石墨烯备受关注,但是分散性问题一直是阻碍石墨烯发展的重要因素。虽然发现了分散性能良好的石墨烯衍生物,但是在合成过程中,它们的片层结构上不可避免地产生了部分缺陷位点,一定程度上降低了石墨烯的屏蔽性能和导电特性。目前,石墨烯在涂层领域中面临的最大挑战是提高单层高效分散性和调控石墨烯在涂层内部片状有序的空间分布。

图11 在3.5%NaCl 溶液中浸泡不同时间的涂层的SVET 结果[49]Fig.11 SVET maps of the current density for the defected surface of (a) blank EP, (b) GO/EP and (c) GO-PDA/EP after various immersion time in 3.5% NaCl solution[49]

1.3.2 石墨炔

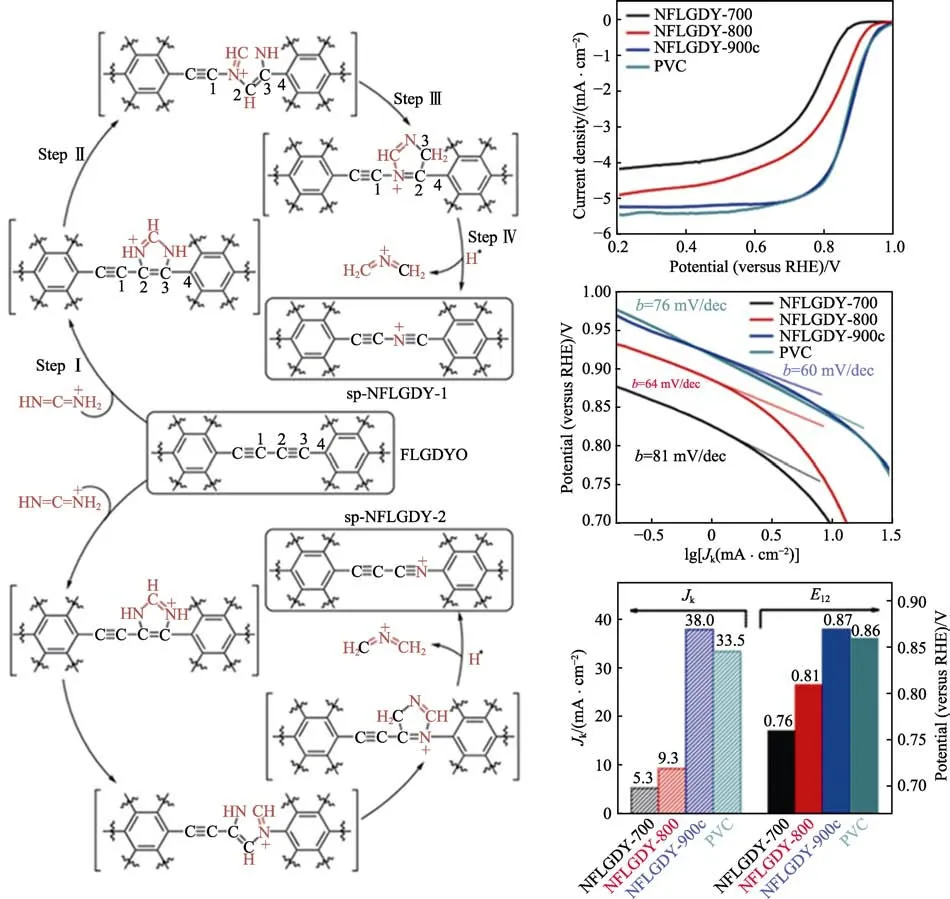

石墨炔内部同时含有sp 和sp2杂化碳原子[50],是由1,3-二炔键将苯环共轭连接形成的具有二维平面网络结构的全碳材料,具有丰富的碳化学键、强共轭体系、优良的化学稳定性,是一种人工合成的二炔碳的同素异形体。石墨炔可以被看作是石墨烯中1/3 的碳碳单键中插入两个乙炔键,这使石墨炔分子内部不仅存在苯环,还存在炔键,具有更多的活性位点[51]。石墨炔同时具有类似石墨烯的单层平面二维材料结构和多孔材料的特征,在氧化还原反应中有很大的应用潜力。由于石墨炔具有特殊炔位结构,石墨炔杂化原子掺杂过程中表现出常规碳材料不具备的特点。赵亚松等人[52]对石墨炔sp 碳原子进行氮掺杂(掺杂过程如图12 所示),制备了一种新型氮掺杂催化剂,其在石墨炔sp2碳原子上进行了选择性取代,制备了大量吡啶氮掺杂石墨炔。氧化还原机理说明了石墨炔在氧化还原领域具有很大的应用前景。

李玉良等人[53]在硅和氧化物电极上原位生长了全碳石墨炔涂层,构建了具有合理空隙的三维全碳导电网络。该全碳骨架结构可以保护电化学电极界面,使电解液达到更稳定的状态。石墨炔的离子选择透过性和电化学稳定性在界面金属沉积过程、界面反应、界面稳定性等方面具有重大研究潜力。

石墨炔具有多重共轭电子结构,具有高效的氧化还原反应活性,在金属防护领域具有如下应用优势:其一,石墨炔具有优异的片层结构和离子选择透过性,可在涂层中提供高效的屏蔽性能;其二,石墨炔的优秀氧化还原特性可以应用到涂层界面金属钝化过程,石墨炔乙炔键的存在使其在金属和涂层界面提供承载离子的能力,在合适的环境下可以促使金属钝化膜的形成,从而达到长效防腐的效果;其三,石墨炔还可能达到无缝包覆的效果,赋予聚合物涂层更稳定的屏蔽性能。因此,石墨炔在金属防护领域有着巨大的应用潜力。

图12 石墨炔新型N 掺杂氧还原催化剂[52]Fig.12 Graphyne new N-doped oxygen reduction catalyst[52]

2 防腐机理

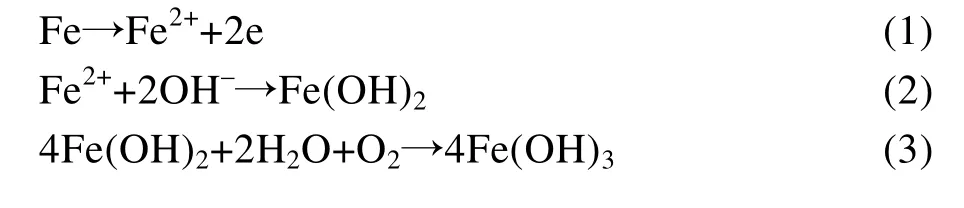

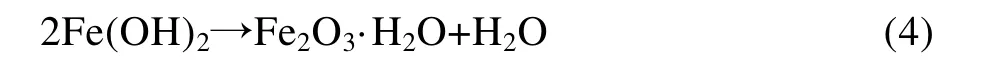

金属的腐蚀过程包含金属的氧化反应以及氧气、质子(H+)和水分子的还原反应。通常把金属腐蚀现象[54]定义为:在周围环境介质的作用下,金属与相关物质发生化学或电化学反应而引起金属的变质或破坏的现象。通常情况下,腐蚀现象的发生都是比较缓慢的,其腐蚀过程可由式(1—5)表示。

阳极反应:

阴极反应:

有机涂层可为金属提供一层物理屏障,有效地提升涂层的防腐性能。然而,涂层在形成的过程中不可避免会形成裂纹、气泡和微孔等缺陷,大幅度降低涂层的使用寿命[55]。当腐蚀介质渗透到涂层与金属界面时,阴极反应和阳极反应随即发生。随着腐蚀产物的堆积,涂层附着力逐步降低,甚至脱落,需要延缓上述反应发生来提升涂层的使用寿命。另外,改变涂层基质本身的致密性也可提升涂层的防腐性能。因此,三种不同维度的碳纳米材料对涂层防腐性能的提升各具优势。

常见的零维碳纳米材料有富勒烯和碳点等,相比于其他维度的碳纳米材料,其量子效应尤为明显。其一般具有较小的粒子尺度,更易于在涂层基体之中均匀分散,并且其表面常存在一些活性位点等,极易对其进行改性修饰。其自润滑性能尤为明显,并与聚合物基质有优异的相容性,使聚合物基质内部更为致密,可有效减缓涂层自身存在的微孔缺陷,提升涂层自身对腐蚀介质的屏蔽能力,进而有效地提升涂层的防腐性能。

常见的一维碳纳米材料有碳纳米管和碳纳米纤维等,相比于其他维度的碳纳米材料,其具有管状、线状或纤维状的微观形貌。将其加入涂层中,可提升涂层的韧性。除此之外,不同一维碳纳米材料之间还有些区别。碳纳米管具有特殊的导电性,常作为导电添加剂应用于涂层之中,将其与导电聚合物聚苯胺协同应用,可借助其微观管状形貌和导电特性,形成一种静电转移桥通道[29],使其具有更高的电化学活性,可以促进导电聚合物聚苯胺发挥催化钝化作用。碳纳米纤维表面具有特殊的牺牲键,可有效提升涂层的力学性能。

常见的二维碳纳米材料有石墨烯、石墨炔等,相比于其他维度的碳纳米材料,其具有优异的片层结构,该片层结构对腐蚀介质有优异的屏蔽性能。石墨烯被誉为“最难透过的材料”,在涂层体系中不仅可以作为水和氧气扩散的腐蚀屏障,还使涂层具备了屏蔽导电离子的能力。将其加入涂层中,可塑造多重优异的屏障层,从而减缓腐蚀现象的发生。石墨炔同样有二维片层结构,在涂层中应用较少,但是其表面具有很多活性位点,具有高效的氧化还原活性,对涂层界面金属钝化过程有着积极的影响。

3 新型碳纳米材料在有机涂层制备中的应用

新型碳纳米材料在有机涂层制备中的应用方式包括粉末熔融共混法、油性溶液共混法和水性乳液共混法以及多维改性共混法[56-57]。

粉末熔融共混法是通过物理机械混合、高温熔融及高压挤出混合的方式将新型碳材料与有机树脂进行混合,但多尺度多维碳材料密度差别大,熔融混合的均一性差,填料在涂料中的分散性差,需要对碳材料进行前期改性。通过物理及化学改性方式,可降低填料自身粒子间的吸附力,并均一化提升多维碳材料密度,使碳材料可均匀分散在涂层中,并发挥相应功能[58-59]。

油性溶液共混法的优点是碳材料在油性溶剂中的分散性较好,可容易制备出碳材料均匀分散的涂层,但其需使用有机溶剂,会对人体以及自然环境造成不同程度的损害。近些年,随着环保政策的逐渐严格,油性涂料正逐步被粉末和水性涂料取代[60]。

水性乳液共混法是利用表面活性剂或分散剂将碳材料均匀分散到水性环保溶剂中,但碳材料与乳液的界面相容性差,会降低有机涂层综合性能[61]。

多维改性共混法为目前涂料工程领域的研究热点,通过利用多维碳材料科学搭配方式,取长补短、协同高效,以提升碳材料在各相中的分散性、树脂相容性等。例如可利用碳点的几纳米尺度的特性,将其均匀生长在二位碳材料石墨烯表面,可有效提升石墨烯在水性溶液中的分散性以及与乳液的相容性,降低或取代水性乳液中的表面活性剂[62]。

综上所述,不同体系的有机防腐涂料具有不同的制备方式,新型碳材料具有密度低、用量小、易团聚的特点。因此要针对不同制备体系及工艺,对碳材料进行相应改性,应充分利用碳材料的多维度、多尺度、多形貌的优势,避免因制备体系的缺陷而导致碳材料无法在涂层中发挥最佳效果。

4 结论与展望

富勒烯、碳纳米管、碳点、碳纳米纤维、石墨烯、氧化石墨烯等碳纳米粒子已经应用于涂层领域,其中不同维度的碳纳米材料在涂层中发挥的作用不尽相同。零维碳纳米材料常具有量子化特性,与涂层基质具有良好的相容性,自润滑性能也使其在涂层中得到广泛应用,其表面还存在许多活性位点,对涂层功能化制备有很大的应用潜力。但零维碳纳米材料尚未在涂层中广泛应用,其主要是通过提升聚合物基质之间的致密性或与其他填料协同作用而达到防腐效果。相比于具有片层结构的二维碳纳米材料,其屏蔽性能弱,因此在涂层防护领域,零维碳纳米材料的功能化改性是其重要的一个发展方向。一维碳纳米材料具有一维管状、线状或纤维状结构,该结构一定程度上增加了涂层的屏蔽性能。除此之外,其特殊的结构赋予填料优异的导电特性,可以和导电聚合物协同在涂层内部发挥作用,从而达到催化钝化的效果,因此一维碳纳米材料可以从结构屏蔽性能和催化钝化方面提升涂层的防腐性能。二维碳纳米材料具有优异的片层结构,在涂层体系中不仅可以作为水和氧气扩散的屏障,还使涂层具备了屏蔽导电离子的能力,同时石墨炔具有优异的催化钝化潜能。因此,二维材料在防腐涂层中具有优异的应用前景。

新型碳纳米材料的发现,为纳米复合涂料提供了一个新的研究方向。但是,碳纳米材料应用于涂层领域仍面临如下问题:

1)碳纳米材料之间存在很强的范德华力,作为填料添加到涂层体系时,团聚现象十分严重,碳纳米材料的分散性直接影响着纳米复合涂层的防腐性能。

2)碳纳米材料中碳的电位比钢铁的电位高,当添加量过多时,在金属与涂层交界处会形成电位差,从而发生逆向腐蚀现象。

3)部分碳纳米材料具有优异的管状结构和片层结构,在涂层体系中,这些特殊结构的可控规则排布还有待实现。

因此,纳米碳材料在防腐涂层中的研究重点应集中在如下几点:

1)通过具有针对性的碳材料表面化学改性,提升填料在涂层中的分散性,降低碳材料表面的导电性,并改善填料与树脂间的界面相容性。

2)探索多维碳纳米材料在不同树脂基体防腐涂层中的最佳添加量,规划创建碳材料在防腐涂层中应用的大数据,为碳纳米材料在防腐涂层中的研究及应用提供数据支撑。

3)碳纳米材料目前生产成本较高,工业研究人员可根据涂层需求的特殊尺度及形貌开发具有较低成本的碳材料,以提升其在涂层领域的应用竞争力。

4)可基于碳材料表面特殊结构及功能化学基团,设计功能一体化涂层、可应用于换热器的导热防腐涂层、用于建筑的吸热涂层以及传感涂层等。