石墨烯及其衍生物在防腐蚀领域中的研究进展

高正源,孙程锦,杨栋,卢再亮,孙鹏飞

(1.重庆交通大学 机电与车辆工程学院,重庆 400074;2.重庆市固体废物管理服务中心有限公司,重庆 401121)

金属腐蚀每年会造成数亿美元的经济损失、安全隐患和环境污染[1-2]。因此,开发性能优异的金属防腐蚀技术一直以来是全世界范围内的研究热门。其中,金属表面防腐蚀涂层技术是应用较广泛的技术之一,良好的防腐蚀涂层除了要具备对腐蚀介质优异的屏蔽性能外,还要拥有出色的耐久性、耐磨性、化学惰性和良好的附着性能[3-4]。

石墨烯作为二维碳纳米材料,具有物理性质出色、化学性质稳定、完整结构对氧气和水的不渗透性以及长纵比高的特点,这些优点使其成为了防腐蚀涂层的热门薄膜材料[5-7]。同时,石墨烯的衍生物,如氧化石墨烯(GO)[8-10]、还原氧化石墨烯(rGO)[11-13]、石墨烯量子点(GQDs)和氧化石墨烯量子点(GOQDs)[14-17],也是被众多研究学者作为第二相纳米填料掺入防腐蚀涂层中,用来进一步提高涂层的耐蚀性能和机械性能。

石墨烯及其衍生物自发现以来其制备方法一直是热门研究课题,主要可概括为“自下而上”和“自上而下”两种方法[18]。“自上而下”是以多层结构的石墨为原料,通过机械剥离和化学剥离等方法来制备单层或数层石墨烯或其衍生物[19-21]。机械剥离制备出的石墨烯尺寸不稳定,制备效率低,成本高不适合应用于工业生产。而化学剥离法很难完全还原含氧官能团,造成石墨烯结构缺陷,难以制备严格意义上的石墨烯,以及在制备过程中石墨烯容易发生团聚而降低使用性能,并且“自上而下”方法难以大面积成膜,因此多用来制备石墨烯衍生物纳米材料。“自下而上”是通过碳原子的重新排列来生成石墨烯的方法,主要包括外延生长法和化学气相沉积法(CVD)[22-25],其中CVD 法的应用最广泛,在此种方法下制备石墨烯薄膜的主要过程为:首先,高温下碳源前体在基底表面的催化裂解形成碳原子;随后,碳原子在高温下随着基体对碳溶解度的变化而扩散到基体内部或者在表面迁移;最后,随着温度的降低,碳溶解度随之减小并且含碳量发生饱和,从而在基体表面偏析和成核形成石墨烯薄膜。由于CVD 法可以直接生成大面积的石墨烯,因此是石墨烯防腐蚀薄膜首要的制备方法。

本文将主要对近几年来石墨烯和石墨烯衍生物在防腐蚀领域中的主要应用形式、性能和防腐蚀机理进行综合评述和展望。

1 石墨烯防腐蚀薄膜

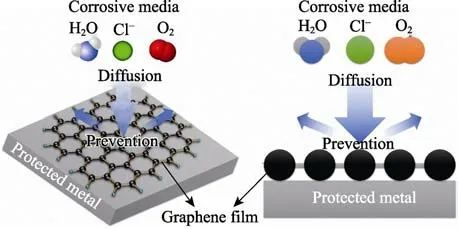

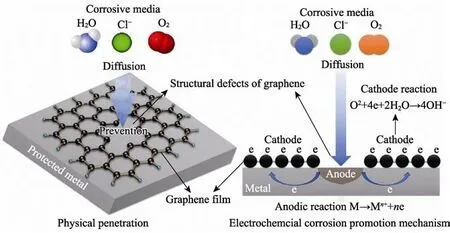

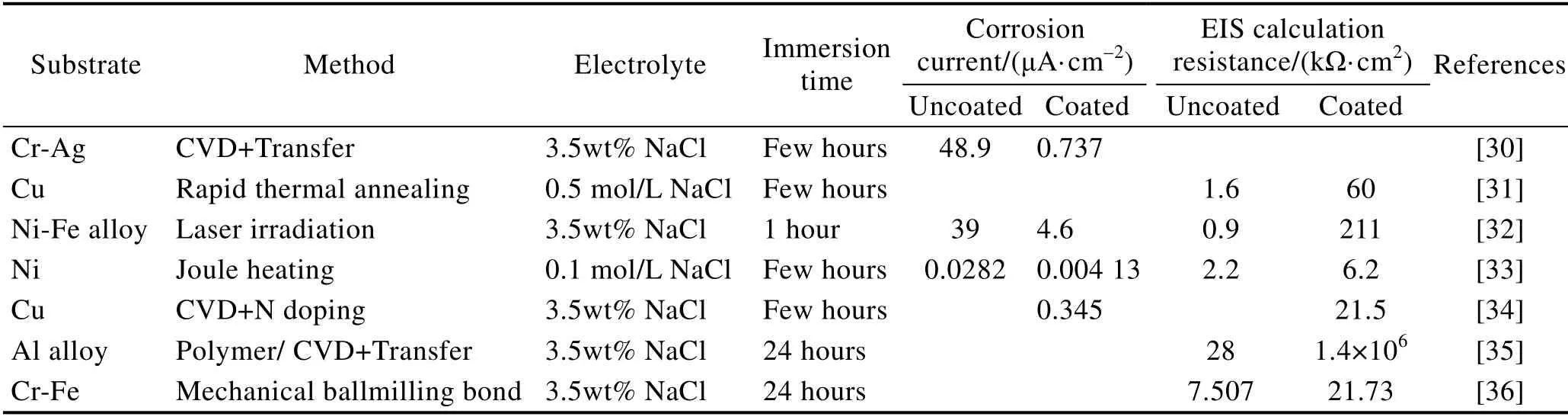

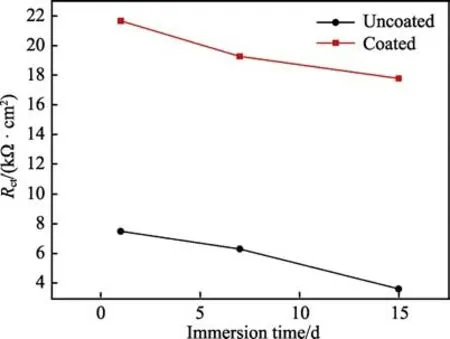

自从Chen 等人[26]在2011 年首次研究了石墨烯作为防护薄膜可以很好地阻止空气渗入,具有良好的抗氧化能力后,已经有众多学者对石墨烯薄膜及其防腐蚀性能进行研究,并且对薄膜发展历程、制备方法、防护性能和防护机理也做了全面的综述[27-29],此文不再赘述。虽然石墨烯二维片状结构交织而成的薄膜可以很好低对水、空气等腐蚀介质产生优异的阻隔作用,降低了金属的腐蚀速率(图1),使石墨烯薄膜在防腐蚀领域取得了一定成果,但是在发展过程中仍然存在以下几个问题:(1)由于基体材料的碳溶解度、熔点和催化性能对石墨烯的结构和性能有着重要影响,因此导致部分金属表面无法直接制备石墨烯薄膜;(2)通过机械转移法将石墨烯薄膜应用到无法直接生成石墨烯的金属表面时,转移过程中会造成薄膜结构上的缺陷,并且从制备基底上剥离石墨烯薄膜的过程中会造成金属浪费和环境污染;(3)石墨烯在制备过程中本身就难免出现褶皱和缺陷,并且是由多个晶畴相互连接而成,很难制备出结构完整、连续的薄膜,短时间内可以借助石墨烯的屏蔽性能提供防腐蚀保护,但是基于石墨烯的良好导电性,当腐蚀离子通过缺陷与表面接触时,会在局部组成导电回路发生电化学腐蚀,加速点蚀的扩散,使薄膜发生剥落,因此石墨烯很难长期对基体进行保护,如图2 所示。所以,近几年相关人员针对石墨烯薄膜制备参数、新型薄膜制备方法以及薄膜结构设计等方面进行研究优化,以解决上述问题,相关研究文章如表1 所示。从表1 中还可以看出,石墨烯薄膜可以为基体材料提供良好的防腐性能。

图1 石墨烯薄膜的耐蚀机理[28]Fig.1 Corrosion resistance of graphene films[28]

图2 石墨烯薄膜电化学腐蚀原理[31]Fig.2 Electrochemical corrosion principle of graphene film[31]

表1 石墨烯防腐蚀薄膜实例Tab.1 Examples of graphene anticorrosive film

1.1 新型薄膜制备方法

除了传统的CVD 法外,Mogera 等[33]利用焦耳加热法经过20 min,在770~850 ℃下成功地在涂有萘的镍箔上制备出石墨烯薄膜,并且制备过程中无需加入任何气体源,具有制备周期短、价格低廉等优点,还可以在金属丝以及金属网等特殊结构上进行制备。相比于CVD 法,虽然该法制备温度有所降低,但是仍然无法达到部分合金的要求。

在基体表面预先掺入石墨烯生长介质,可以解决部分金属表面无法直接制备石墨烯这一问题,为扩大石墨烯耐蚀薄膜在众多合金表面的应用提供了新思路。受这一思路启发,Xu 等[36]首先通过真空沉积在合金钢表面引入一层更容易与碳(C)反应的铬(Cr)层,利用球磨机使石墨烯以Cr—C 共价结合的方式在样品表面形成薄膜,解决了由于晶格失配无法在铁上制备石墨烯薄膜的问题。石墨烯耐蚀薄膜极好地提高了金属基体的阻抗模量,并且在腐蚀溶液长期浸泡情况下依然保持较好的防腐性能(图3),同时硬质碳化物Cr23C6还能有效地阻止位错运动,改善耐磨性能。Ye 等[32]通过光纤激光器在45#钢表面预先引入介质镍(Ni),利用Ni 适宜的碳溶解度,也成功地在45#钢表面制备出石墨烯薄膜,提高了基体的耐蚀性能。

图3 腐蚀溶液中不同浸泡时间下Cr-Fe 基体表面覆膜前后EIS 计算电阻值变化[36]Fig.3 Change in EIS calculated resistance value before and after coating on the surface of Cr-Fe substrate in different immersion time in corrosion solution[36]

1.2 薄膜结构设计

为解决石墨烯薄膜无法长期提供耐蚀保护这一缺点,Ren 等[34]利用氮原子与碳原子具有相似原子半径的特点,设计了一种氮原子掺杂的石墨烯薄膜结构,氮原子的加入可以达到调节石墨烯局部电子结构和化学反应性的作用,降低石墨烯电导率,阻碍电化学腐蚀,从而提高石墨烯防腐薄膜的长期耐蚀性能。另外,Yu 等[35]通过机械转移法设计了一种CVD 单层石墨烯与聚乙烯醇缩丁醛(PVB)聚合物层交替组装的多层复合薄膜,金属基体与石墨烯之间的聚合物薄膜可以很好地避免两者直接接触发生电化学腐蚀,达到长期提供耐蚀保护的作用,并且多层结构设计进一步增加了腐蚀介质向基体的扩散势垒。因此,此方法制备的复合薄膜获得了优异的耐蚀性能,阻抗模量比金属基体提升了近50 000 倍。

1.3 薄膜参数优化

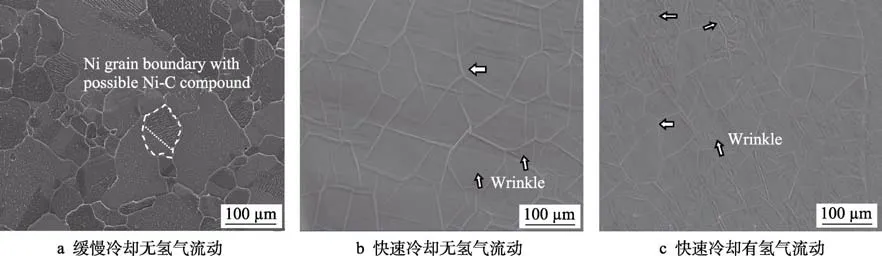

为了获得高质量的石墨烯薄膜,Anisur 等[37]使用CVD 法在镍箔(Ni)上制备石墨烯薄膜,并且对薄膜制备过程中的相关参数进行了优化研究,实验发现,氢气流动和冷却速率对CVD 法制备的石墨烯薄膜的结构和性能有显著影响。当冷却速度过低时,无论是否有氢气流动,都会为Ni-C 化合物的形成提供良好的环境,限制石墨烯生长(图4a)。在快速冷却的条件下,氢气的加入会增加薄膜褶皱(图4b 和4c),从而降低薄膜的耐蚀性能。

图4 不同参数对CVD 法制备石墨烯薄膜的结构的影响[37]Fig.4 Effect of different parameters on the structure of graphene films prepared by CVD[37]: a) slow cooling without hydrogen flow, b) frapid cooling without hydrogen flow, c) rapid cooling with hydrogen flow

虽然相关问题优化已经取得了初步进展,但是石墨烯薄膜的制备依然对基底有着严格的要求,薄膜仍然不能在具有结构复杂、尺寸较大以及熔点较低等特点的样品上直接制备;而且薄膜的结构缺陷依然存在,不能制备出严格意义上的结构连续、完整的单晶石墨烯薄膜。利用多层交替结构设计获得的长期防腐保护性能与实际需求仍然相差较大,并且多层石墨烯薄膜的转移会使制备效率降低。因此,在防腐蚀领域研究中石墨烯薄膜占比较小,现阶段大规模应用比较困难。

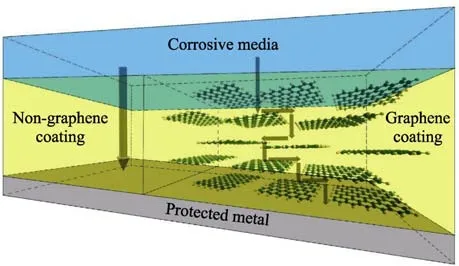

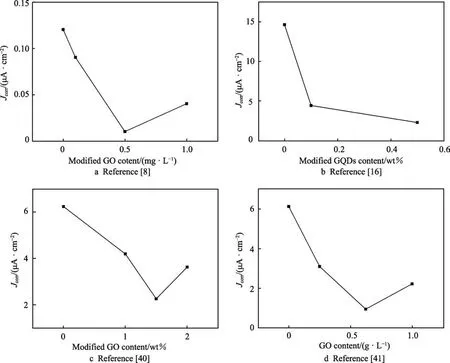

2 石墨烯衍生物纳米填料

石墨烯在防腐蚀领域的主要应用是作为纳米填料加入防腐涂层中,因为其不仅可以使石墨烯的耐蚀优点在众多金属表面直接应用,扩大使用范围,还可以利用自身纳米级尺寸的特点填补涂层在制备过程中产生的孔洞及缺陷。石墨烯作为纳米填料会以板状结构分散在涂层中,增加腐蚀介质向基体扩散过程中的路径长度,从而进一步提高防腐涂层的整体耐蚀性能,如图5 所示。但是石墨烯的疏水性、层层之间产生的范德华力和π-π 键的相互作用,会导致石墨烯在涂层内部的分散性变差而发生团聚,使其对腐蚀介质的屏蔽作用大大降低[38-39]。所以,当使用GO、rGO、GQDs 和GOQDs 等表面具有可修饰官能团和亲水性能的石墨烯衍生物作为填料时,既可以显著提高石墨烯的分散性,又可以被其余纳米粒子和聚合物修饰,增强纳米填料在涂层内部的相容性,因此防腐蚀纳米填料多使用石墨烯衍生物[8,14]。图6 总结了部分研究中石墨烯衍生物纳米填料含量的变化对腐蚀电流的影响,可以看出,纳米填料的加入显著降低了涂层的腐蚀电流,说明耐蚀性能得到相应改善,但是随着纳米填料含量的增加,腐蚀电流的降低速率趋于平缓,甚至出现增高的现象,这是因为随着石墨烯纳米填料含量的提高,石墨烯衍生物之间的团聚力增强,改性试剂难以满足分散性要求,因此如何稳定地提高石墨烯衍生物的分散性,依然是其在防腐蚀领域中的关键技术问题。

图5 石墨烯纳米填料耐蚀机理[28]Fig.5 Corrosion resistance mechanism of graphene nano-fillers[28]

图6 不同石墨烯衍生物纳米填料含量对复合涂层腐蚀电流的影响[8,16,40-41]Fig.6 Effect of different contents of graphene derivative nanofillers on corrosion current of composite coatings[8,16,40-41]

2.1 氧化石墨烯纳米填料

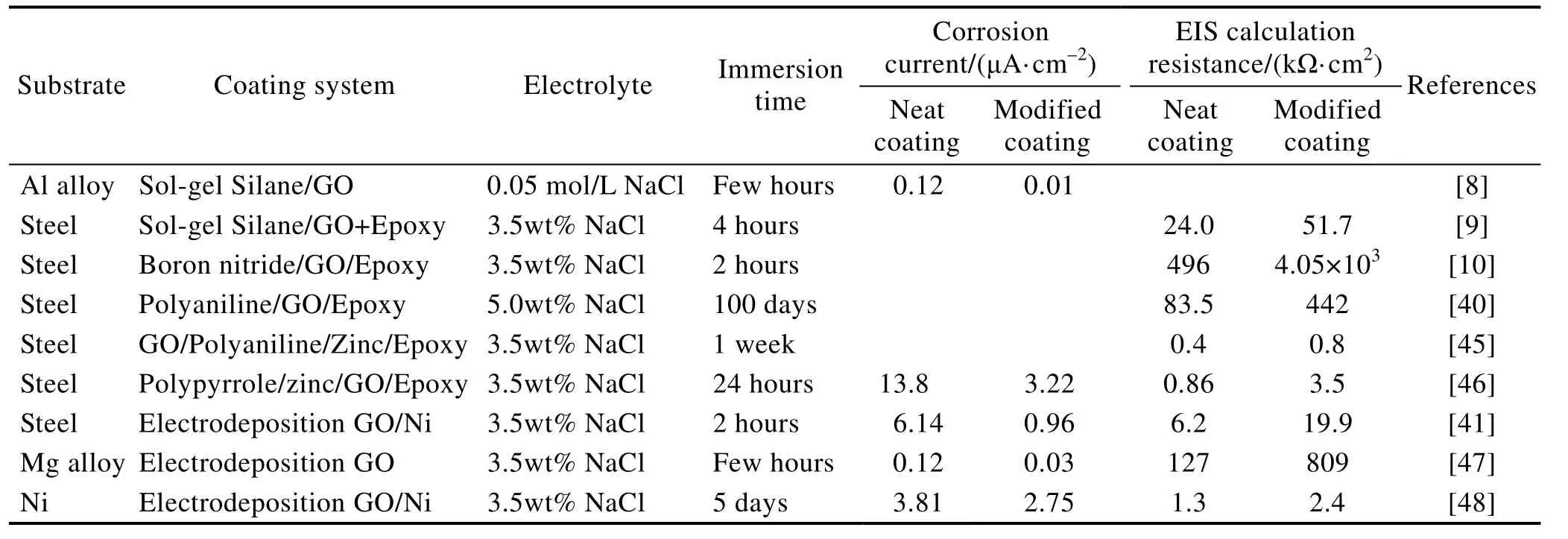

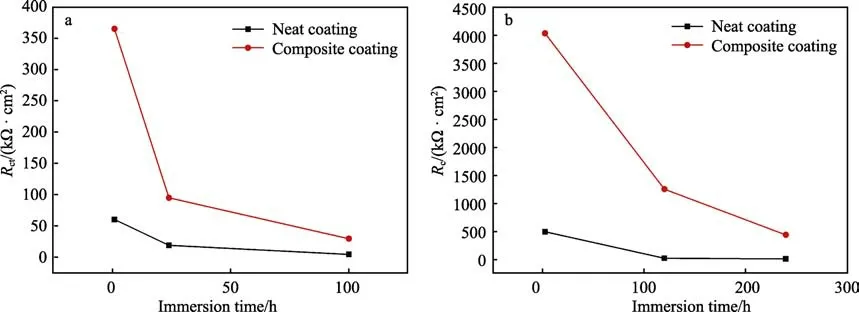

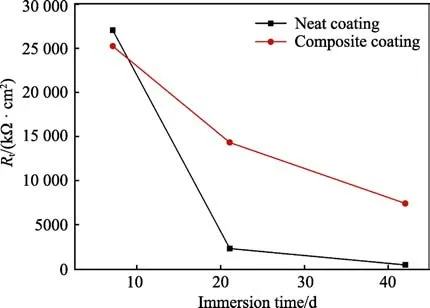

氧化石墨烯(GO)是防腐蚀领域中应用最广泛的衍生物,因为其继承了石墨烯的片状结构,对腐蚀介质有优异的阻隔性能,自身表面还拥有众多可修饰官能团,可以达到涂层的功能多样性[42]。表2 为近几年GO 纳米填料在防腐蚀领域的一些应用实例。从表2 中可以看出,电沉积和防腐涂料是GO 纳米填料在防腐蚀领域中的主要应用方式,GO 的加入可以大幅提高涂层的耐蚀性能。由图7 可知,随着浸泡时间的增加,加入了GO 纳米填料的复合涂层比空白涂层具有更好的耐蚀性能,但是在浸泡初期,EIS 计算电阻值都有急剧下降的趋势,说明GO 纳米填料在长期防腐性能上欠佳。

为了提高GO 在涂层内的分散性,改善其长期防腐性能,研究学者往往会利用GO 表面的含氧官能团对其进行改性,其中硅烷偶联剂是最常见的一种改性试剂。Xue 等[8]将γ-(甲基丙烯酰氧)丙基三甲氧基硅烷(GPTMS)改性的氧化石墨烯(SGO)进行沉积观察,发现SGO 和溶胶凝胶前体发生共价反应,不需要任何特殊的工艺就能保证SGO 良好的分散性和相容性。Parhizkar 等[9]用两种硅烷偶联剂(异氰酸3-(三乙氧基甲硅烷基)丙基酯(TEPI)和3-氨基丙基三乙氧基硅烷(APTES))对GO 进行改性,并通过溶胶凝胶法制备到钢板表面后继续在其顶部涂敷环氧/聚酰胺有机涂料。结果表明,功能化GO 通过化学键的相互交联大大提高了其与顶部环氧涂料和底部金属基体之间的相互附着性能,并且APTES 由于具有更多的修饰位点,可以为GO 提供更好的分散性能。

表2 氧化石墨烯(GO)防腐填料实例Tab.2 Example of graphene oxide anticorrosive filler

图7 腐蚀溶液中不同浸泡时间下空白涂层和GO 复合涂层EIS 计算电阻值的变化[8,10]Fig.7 Change of EIS calculated resistance value of neat coating and GO composite coating with different immersion time in corrosive solution[8,10]

随着研究的深入,许多学者认为除了分散性问题外,GO 复合涂层长期防腐性能较弱还因为氧化石墨烯表面的含氧官能团不但会破坏石墨烯的高度共轭结构,而且还会增加涂层亲水性,无法稳定地阻挡氧气、水和氯离子等腐蚀介质的渗透,同时GO 与石墨烯薄膜相似,也会在一定条件下与金属表面发生电化学腐蚀,从而恶化涂层的耐蚀性能[43-44]。因此,Wu等[10]利用π-π 键的相互作用使六方氮化硼(h-BN)均匀地堆叠在GO 表面。由于h-BN 纳米片具有出色的电绝缘性和阻隔性能,既能优化GO 的结构缺陷,又能降低电导率阻碍电化学腐蚀的发生,并且h-BN 的天然疏水性和纳米填料对涂层的固化影响还会提高涂层表面的疏水性能,可以综合改善涂层的长期耐蚀性能。

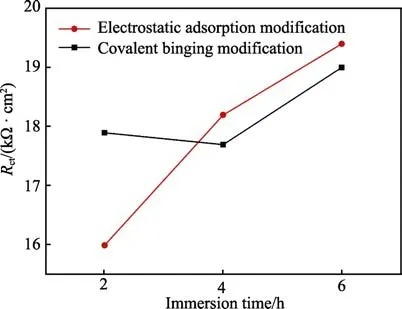

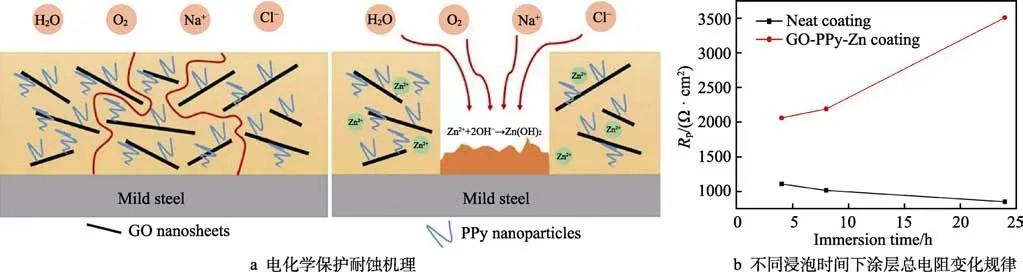

除此之外,Taheri[45]、Mohammadkhani[46]等通过在GO 表面修饰导电聚合物和锌离子,利用电化学保护作用及时修复涂层受腐蚀影响的缺陷部位,可以提高涂层的长期防腐性能。研究还发现,不同的修饰方法对涂层的耐蚀性能有一定影响,由于静电吸附比化学键合具有更小的结合力,容易释放锌离子让其能更好地在缺陷部位产生电化学保护作用,随着浸泡时间的增加,EIS 计算电阻值的提升效果极其显著,因此进一步提高了涂层的耐蚀性能(图8)。图9a 还展示了电化学保护作用机理,当腐蚀发生时,导电聚合物和锌离子会产生较强的氧化还原作用而生成Zn(OH)2钝化层,及时修补涂层缺陷,阻碍腐蚀介质的进一步渗入和GO 产生的电化学腐蚀。图9b 为用导电聚合物聚吡咯(PPy)与锌离子(Zn2+)对GO 改性后,在3.5%NaCl 溶液浸泡4、8、24 h 涂层总电阻(Rp)的变化规律。可以看到,相比于空白涂层,加入了改性GO 后的复合涂层随着浸泡时间的增长,涂层总电阻也呈增长趋势,说明导电聚合物和锌离子的电化学保护产生作用,提升了涂层的长期防腐蚀能力。

图8 不同锌离子结合方式对复合涂层电阻值的影响[45]Fig.8 Effect of different zinc ion bonding methods on the resistance value of composite coatings[45]

图9 电化学保护耐蚀机理以及腐蚀溶液中不同浸泡时间涂层总电阻的变化[46]Fig.9 Mechanism of electrochemical protection and corrosion resistance and changes of total resistance of coatings in different immersion times in corrosive solution[46]

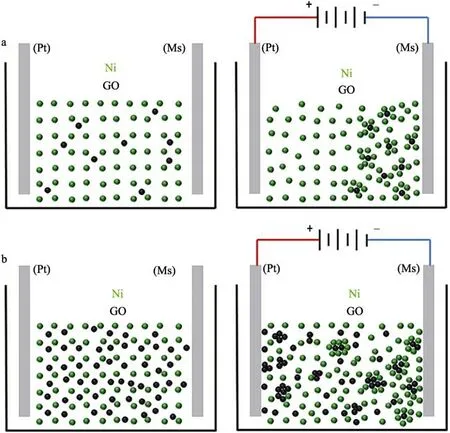

由于自身所带负电荷,GO 还可以在电解液中通过静电吸附发挥作用,不但可以通过正负电荷的相互作用提高其在电解液内的分散性,还可以通过自身纳米级尺寸很好地解决涂层在电沉积过程中产生的孔洞问题,扩大了石墨烯衍生物纳米填料的应用范围。Jyotheender 等[41]在低碳钢板上通过电沉积法制备Ni-GO 复合镀层,并且对不同含量下的GO 沉积行为进行了研究。如图10 所示,可以看出,自身带负电荷的GO 会在较低浓度下优先吸附到带有正电荷的Ni2+上,然后跟随Ni2+沉积到基体表面,这种沉积行为有助于GO 在镀层中的分散性。然而当含量逐渐升高时,GO 会先在电镀液中发生团聚行为,并且产生较强的静电吸引力,导致Ni2+被吸附到GO 表面,从而使镀层内的GO 分散不均匀,降低涂层的耐蚀性能(图6d)。

图10 不同浓度下GO 的沉积行为[41]Fig.10 Deposition behavior of GO at different concentrations[41]

2.2 还原氧化石墨烯纳米填料

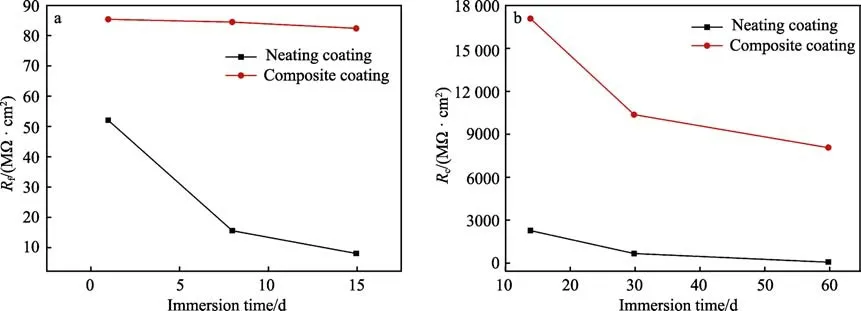

还原氧化石墨烯(rGO)表面上虽然保留了较少的含氧官能团,但是仍具有一定的分散性能,并且官能团的减少会降低结构缺陷,使其具有更好的屏蔽性能。采用rGO 作为防腐填料的一些实例如表3 所示,可以看到rGO 的加入使涂层的耐蚀性能得到了相应提升。从图11 还可以看到,在长期耐蚀性能上,rGO纳米填料表现良好,在腐蚀液浸泡过程中,EIS 计算电阻值的下降较为缓慢。利用GO 作为原料,通过水热法工艺过程中的还原反应可以实现一步生成rGO复合涂层,由于具有制备效率高、环境污染少的特点,因此水热法是rGO 防腐填料主要应用方法之一。Wu等[11]将氧化石墨烯(GO)和磷灰石在高压釜中混合,通过水热法在AZ31 镁合金表面制备rGO/磷灰石复合涂层。研究发现,由于反应初期GO 本身自带负电荷可以吸引钙离子(Ca2+)在其表面成核与生长,因此涂层具有致密结构,从而提高了涂层整体的耐蚀性能。

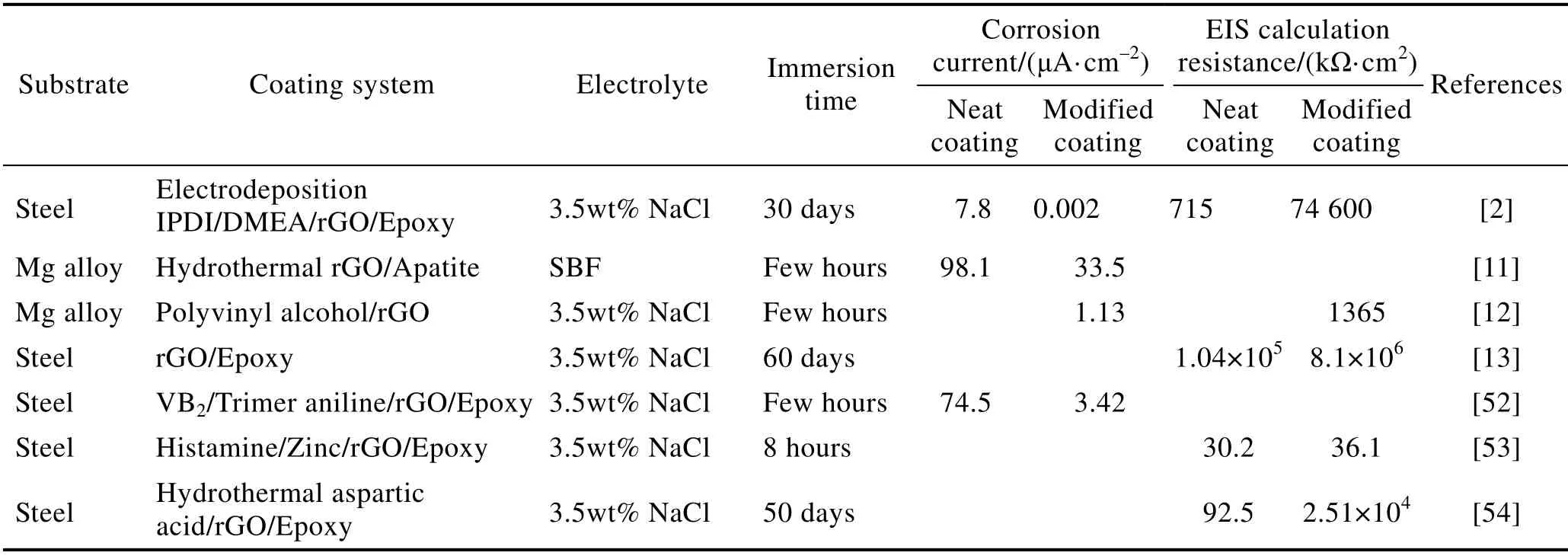

表3 还原氧化石墨烯(rGO)防腐填料实例Tab.3 Example of reduced graphene oxide (rGO) anticorrosive filler

图11 腐蚀溶液中不同浸泡时间对空白涂层和rGO 复合涂层EIS 计算电阻值的影响[2,13]Fig.11 Effect of different immersion time in corrosion solution on EIS calculated resistance value of neat coating and rGO composite coating[2,13]

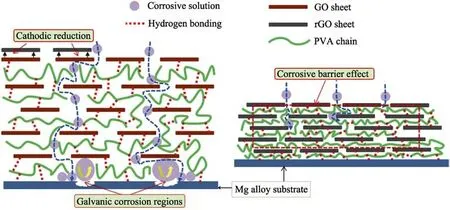

Chu 等[12]利用一种绿色的化学预还原工艺和简单的层层自组装技术,在镁合金表面分别制备了氧化石墨烯(GO)/聚乙烯醇(PVA)涂层和还原氧化石墨烯(rGO)/PVA 涂层。如图12 所示,研究发现rGO由于具有较少的含氧官能团可以使涂层成形过程中的结构更加紧凑,增加了腐蚀介质向基体的扩散势垒,大幅提高了涂层对基体的防腐蚀保护能力。

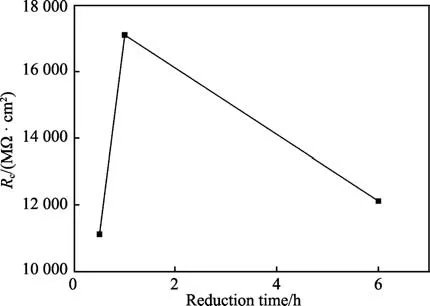

虽然部分研究表明,rGO 纳米填料在防腐蚀性能上具有很好的提升效果,但是也有相关学者发现rGO表面上含氧官能团的减少使其在结构上接近石墨烯结构,因此具有较高的导电性,会在腐蚀介质渗透过程中促进电化学腐蚀的发生,从而降低复合涂层的耐蚀性能[49-50],含氧官能团的减少可能还会减弱化学键交联作用,降低涂层内部强度和漆膜结合力。所以,选择合适的还原剂和还原工艺对rGO 复合涂层的耐蚀性能有重要影响[12]。图13 为使用还原剂肼在不同还原时间下制备的rGO 纳米填料对复合涂层EIS 计算电阻值的影响,可以看到,随着还原时间的增长,电阻值先增大后减小,这是因为还原时间会影响含氧官能团的含量,这对rGO 的结构缺陷、导电性能和亲水性能有综合影响,所以选择合适的还原工艺对rGO 纳米填料的性能有重要影响[13]。

图12 GO/rGO-PVA 涂层电化学腐蚀行为示意图[12]Fig.12 Schematic diagram for the electrochemical corrosion behaviors of GO/rGO-PVA coating[12]

图13 不同还原时间对rGO 纳米复合涂层EIS 计算电阻值的影响[13]Fig.13 Effect of different reduction time on EIS calculated resistance value of rGO nanocomposite coatings[13]

虽然rGO 纳米填料的导电性能会降低涂层的耐蚀性能,但是通过相应的涂层设计可以很好地进行利用。Ge 等[51]通过rGO 的出色导电能力,使其与涂层内部的锌粒组成更多的高导电回路,增强了涂层内部的电化学保护性能,显著提高了复合涂层的长期防腐蚀保护性能,为解决rGO 纳米填料电化学腐蚀问题提供了新思路。

2.3 石墨烯量子点/氧化石墨烯量子点纳米填料

作为零维纳米材料的石墨烯量子点(GQDs)和氧化石墨烯量子点(GOQDs)也具有一些独特的优点。两种量子点材料大多通过从多层石墨上进行化学剥离来制备,因此在表面都含有一定的官能团,加之自身特殊的零维结构,使其在水中的分散性非常稳定[55-56],而且较小的尺寸可以填充更加细小的孔隙缺陷,阻碍微小的电解质渗透,可以提高涂层在腐蚀环境中的长期耐蚀性能(图14)。

图14 腐蚀溶液中不同浸泡时间对GOQDs 复合涂层EIS计算电阻值的影响[15]Fig.14 Effect of different immersion time in corrosion solution on EIS calculated resistance value of GOQDs composite coating[15]

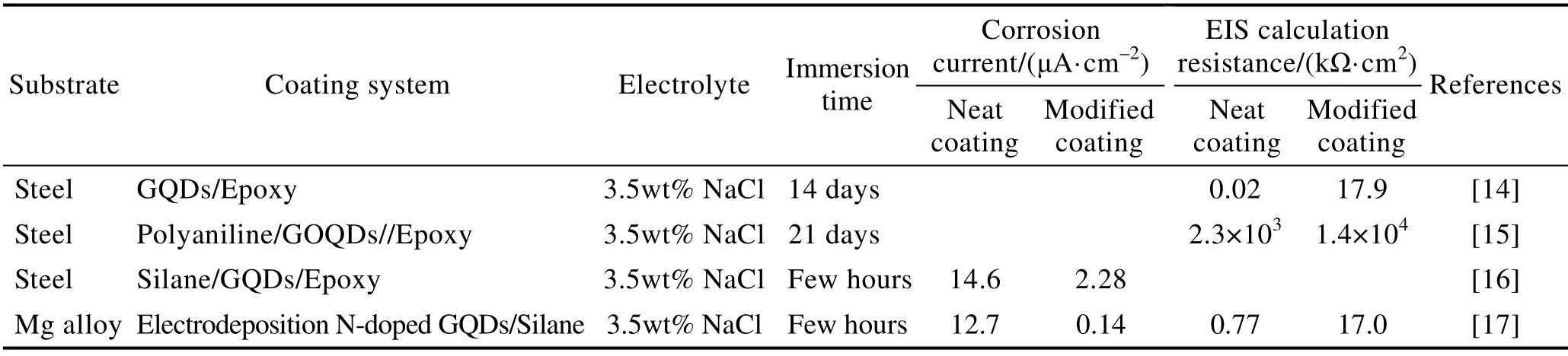

表4 为近几年GQDs 填料在防腐蚀领域应用的一些实例,可以看出其与GO 相似,都是利用表面官能团和自身所带负电荷,通过防腐涂料以及电沉积进行防腐蚀应用。Pourhashem 等[16]利用硅烷偶联剂3-氨基丙基三乙氧基硅烷(APTES)对石墨烯量子点进行了简单改性后添加到环氧树脂中,获得了复合涂层。结果表明,改性GQDs 的加入降低了涂层内部细小孔隙,增强了涂层的耐蚀性能。Jiang 等[17]首先在镁合金表面电沉积了氮掺杂的石墨烯量子点(N-GQDs),然后通过硅烷水解在N-GQD 涂层表面制备了N-GQDs/聚甲基三甲氧基硅烷(PMTMS)复合涂层,截面形貌显示N-GQD 涂层与镁合金基体结合紧密,没有明显裂纹。随后的元素检测和能谱分析发现,复合涂层内部产生化学键合并且N-GQDs 在涂层内部自行交联,提升了涂层的致密性,使涂层获得良好的耐蚀性能。

GQDs 和GOQDs 在防腐蚀领域还没有得到深入地研究,初步研究发现量子点纳米填料在涂层中的分散性和相容性在石墨烯衍生物中较为优异,并且还能使涂层更加致密,但是没有系统地将其在相同条件下与其他石墨烯衍生物进行耐蚀性能对比,探寻GQDs在该领域的独特发展潜力。

表4 石墨烯量子点(GQDs)防腐填料实例Tab.4 Example of graphene quantum dot (GQDs) anticorrosive filler

3 总结与展望

石墨烯及其衍生物已经在防腐蚀领域中显现出重要作用,依靠自身结构特点可以作为物理屏障,阻碍腐蚀介质向基体表面扩散,降低腐蚀速率,并且物理性质和化学性质的不同使其在防腐蚀领域中分别具有不同的应用方式和特点。但是,石墨烯及其衍生物在应用过程中也存在相应问题,如何很好地解决这些问题也是石墨烯及其衍生物在防腐蚀领域中的主要发展方向:

1)石墨烯薄膜的制备参数优化仍然不能很好地解决结构缺陷问题,需要进一步探究;薄膜制备新方法仍然对制备基底要求严苛,无法满足工业应用要求;交替涂层结构设计虽然能显著提高石墨烯薄膜的长期防腐性能,但石墨烯具有化学惰性这一特点可能会造成薄膜与涂层之间的结合力较弱,难以满足恶劣工况下的使用要求。因此,如何优化石墨烯薄膜制备参数和开发新型薄膜制备方法,是石墨烯耐蚀薄膜发展过程中的研究重点。

2)石墨烯衍生物纳米填料分散技术普遍存在无法大批量制备、操作复杂、成本较高和造成环境污染等缺点,并且纳米填料发挥作用主要靠其二维结构对腐蚀介质的阻隔能力,因此需要其在涂层内部尽可能与金属基底平行排列,但是大部分研究中纳米填料都是随机分散在涂层内部,没有完备的定向分散技术。所以,研发效果优良的分散技术仍是石墨烯衍生物纳米填料的重要发展方向。

3)石墨烯及其衍生物在防腐蚀上的第一性原理研究较少,因此通过腐蚀离子的扩散动力学来探究石墨烯及其衍生物的屏蔽性能影响因素,以及如何最大程度地增加腐蚀介质的扩散势垒,具有极高的研究价值,这对石墨烯及其衍生物的制备方法、改性方式和涂层结构设计具有重要的指导意义。