不同应力条件下不锈钢局部腐蚀行为的研究进展

李嘉栋,陈超,张世贵,林冰,王莹莹,朱元强,唐鋆磊

(1.西南石油大学 化学化工学院,成都 610500;2.中海油能源发展股份有限公司上海环境工程技术分公司,上海 200335;3.中国航发航空科技股份有限公司,成都 610500)

不锈钢因具有较高的抗拉和抗疲劳强度、良好的耐腐蚀性能和耐高温氧化性能、优异的抗应力腐蚀开裂性能,已被广泛应用于石油、化工、能源、电力等领域[1]。不锈钢良好的耐腐蚀能力主要是源于不锈钢表面能够形成钝化膜[2-4],钝化膜结构致密、性质稳定,能够为不锈钢提供良好的保护,减缓腐蚀的发生[5-6]。

不锈钢虽然性能优越,但在Cl−[7-8]、pH 值[9]、温度[10]、应力水平以及溶液中其他离子[11]等诸多环境因素的影响下,不锈钢的耐腐蚀性能会受到影响,并且不锈钢的晶粒尺寸[12]以及表面状态[13]等材料内部因素也影响着不锈钢的耐腐蚀性能。在诸多影响因素中,应力对不锈钢耐点蚀性能的影响十分显著[14]。不锈钢在工程应用中,一般在应力条件下服役。弹性形变是不锈钢受外力后发生形变,当外力撤销后又恢复原状,在弹性范围内,形变所对应的力为弹性应力;当外力超过不锈钢屈服强度时,不锈钢发生不可恢复的塑性形变,在塑性范围内,形变所对应的力为塑性应力。弹性应力和塑性应力均会对不锈钢的耐点蚀能力和抗应力腐蚀开裂能力产生影响。除了外力的影响外,不锈钢内部的残余应力也同样影响着不锈钢耐点蚀和抗应力腐蚀开裂的能力[15]。残余应力是消除外力或不均匀的温度场等作用后仍留在材料内自相平衡的内应力,不均匀塑性变形或相变都可能引起残余应力。

不锈钢的腐蚀包括均匀腐蚀和局部腐蚀。不锈钢耐均匀腐蚀能力良好,应力条件下均匀腐蚀所受影响也较小。在应力条件下,不锈钢耐局部腐蚀的能力较差,容易产生点蚀和裂纹。应力作用会使不锈钢钝化膜的稳定性降低,局部缺陷增多[16],诱发点蚀的萌生和生长[17]。点蚀的发生会导致应力集中[18],应力集中能够促进点蚀的生长并引起裂纹的产生[8],最终导致不锈钢材料的失效。应力腐蚀开裂是金属材料在应力和腐蚀环境共同作用下发生的开裂或断裂失效,在应力和腐蚀的共同作用下,金属材料先出现微裂纹,然后再扩展为宏观裂纹。一旦微裂纹形成,其扩展速度比其他类型局部腐蚀发展速度快得多,所以应力腐蚀开裂是所有腐蚀类型中破坏性和危害性最大的一种[19]。应力腐蚀开裂的机理主要包括阳极溶解和氢致开裂[20],其中氢致开裂对不锈钢的影响显著。氢致开裂是氢和应力共同作用的结果,应力作用能提升不锈钢阴极析氢反应速率,导致不锈钢中可扩散氢含量增加,表面钝化膜的稳定性降低,从而促进氢致开裂敏感性的增加[21-22],导致局部腐蚀发生。

应力作用对不锈钢的局部腐蚀存在着显著的影响。应力能引起局部腐蚀的发生,导致不锈钢的机械性能下降,使用安全性和服役寿命大大降低,甚至会引发突发性事故,危害人身安全。应力作用对不锈钢腐蚀行为的影响受到了广大学者的广泛关注,但由于影响因素众多,研究过程中仍存在局限性,导致得到的规律存在差异,部分研究结论之间存在矛盾,甚至部分应力对不锈钢腐蚀行为的影响仍未得到清晰认识。因而,需要进一步分析应力条件下不锈钢腐蚀行为的规律和现象,对应力条件下不锈钢的腐蚀机理进行归纳总结。本文通过对不锈钢在弹性应力、塑性应力和残余应力作用下的腐蚀行为进行总结,分析了不锈钢在不同应力条件下的局部腐蚀行为和规律,对应力作用下不锈钢腐蚀的机理进行了总结,以期能够进一步明确应力作用对不锈钢腐蚀的影响。

1 弹性应力下不锈钢的腐蚀行为

不锈钢材料在工业应用中,大多数情况下都是在弹性应力条件下服役的,所以研究弹性应力对不锈钢腐蚀的影响是必要的。弹性应力会对不锈钢耐点蚀性能产生影响,并且在弹性应力下,不锈钢也会发生应力腐蚀开裂。

1.1 弹性应力下不锈钢的点蚀行为

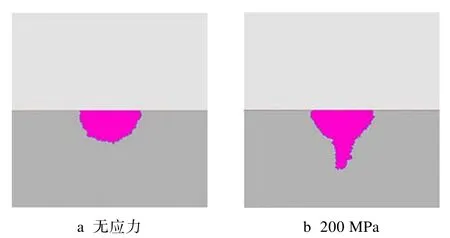

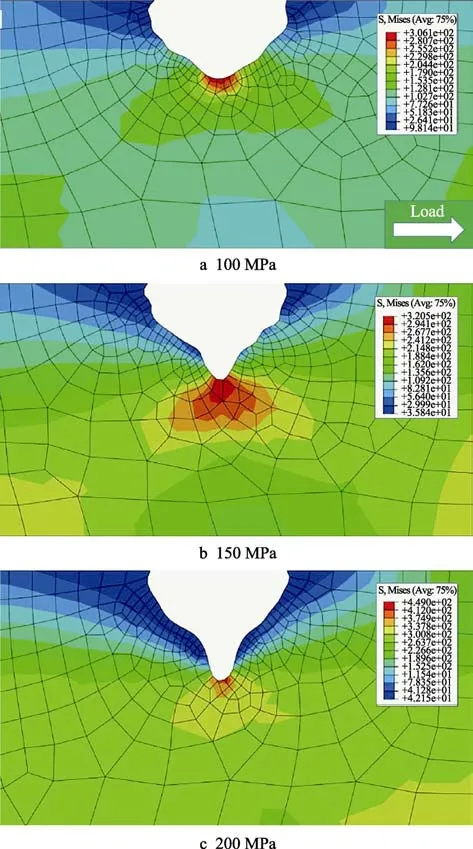

不锈钢的点蚀行为与不锈钢表面的应力状态有关[23]。通过运用莫特肖特基测试技术研究发现,弹性拉应力能够增加304 奥氏体不锈钢钝化膜的缺陷密度,有利于点蚀的萌生[24]。并且弹性拉应力能够增加304 奥氏体不锈钢阳极溶解的速率,促进304 奥氏体不锈钢点蚀的萌发和生长,以及改变点蚀的形貌[25]。此外,通过运用元胞自动机模型结合有限元分析技术模拟研究弹性拉应力对不锈钢点蚀行为的影响,可以得出两点结论。首先,弹性拉应力能够增加亚稳态点蚀的生长速率,促使亚稳态点蚀向稳态点蚀的转变。图1 是模拟不锈钢表面的亚稳态点蚀坑在弹性拉应力下的截面形貌图,在无应力状态下,点蚀坑呈半球状;当施加200 MPa 弹性拉应力时,亚稳态点蚀坑垂直于表面生长,并逐渐向稳态点蚀转变[26]。其次,在不锈钢点蚀坑底部能够产生应力集中,促使点蚀在应力集中处加速生长和扩展。图2 是有限元模拟计算弹性拉应力下不锈钢亚稳态点蚀应力云图,可以发现随着弹性拉应力的增加,点蚀在应力集中的位置处逐渐生长扩展[27]。

图1 不锈钢亚稳态点蚀坑在拉应力下的形貌图[26]Fig.1 Morphology of metastable corrosion pits of stainless steel under tensile stress[26]: a) no stress

图2 有限元模拟计算弹性拉应力下不锈钢亚稳态点蚀应力云图[27]Fig.2 Metastable pitting stress nephogram of stainless steel based on finite element model under elastic tensile stress[27]

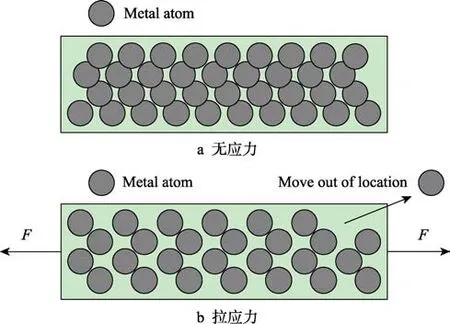

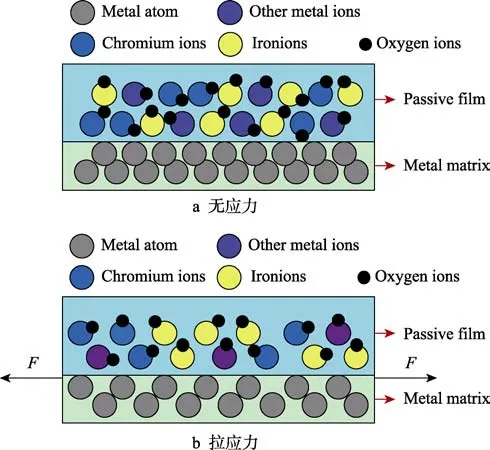

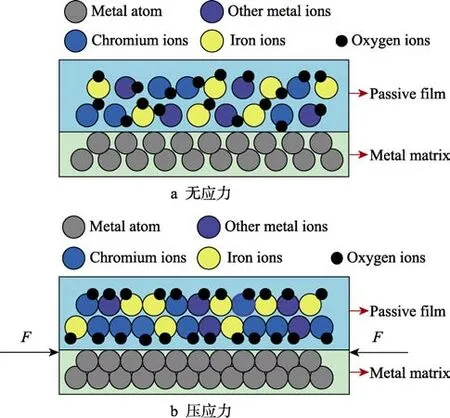

不锈钢有时承受弹性拉应力,有时候承受弹性压应力。运用动电位极化测试结合扫描电子显微镜观察技术对304 奥氏体不锈钢的研究中发现,在弹性拉应力下,304 奥氏体不锈钢钝化膜的缺陷浓度和阳离子空位扩散速率增加[28-29],同时缺陷位置上的应力集中加速了缺陷处的腐蚀速率,导致304 奥氏体不锈钢钝化膜受损,耐点蚀性能下降[30-33]。而且,运用电化学测试技术对SAF2205、SAF2507 双相不锈钢以及13Cr不锈钢的研究中也发现类似的结论,弹性拉应力会降低钝化膜的稳定性,使钝化膜劣化,这会导致双相不锈钢以及13Cr 不锈钢耐点蚀性能的下降[32,34]。此外,在对敏化304 不锈钢的研究中发现,点蚀的产生与暴露区域无关,但外加弹性拉应力加速了敏化304 不锈钢MnS 夹杂物和敏化晶界的溶解速率,从而激活了点蚀引发位点,导致敏化304 不锈钢的耐点蚀性能下降[35]。图3 为无应力与弹性拉应力作用下,不锈钢金属原子间距变化的微观示意图。弹性拉应力能够导致不锈钢金属原子间距增大,引起不锈钢整体能量上升[36]。原子能量增大会导致部分金属原子能够摆脱周围原子的束缚而从原位脱离[37],使不锈钢中空位缺陷增多。点蚀容易在空位缺陷处形成,奥氏体不锈钢中空位的增多会导致耐点蚀能力下降[30-33]。同时,弹性拉应力作用下,不锈钢表面钝化膜保护性能下降,也会导致点蚀敏感性的提升。图4 为无应力和弹性拉应力作用下不锈钢表面钝化膜中氧化物微观分布示意图,相比于无应力状态,弹性拉应力作用下不锈钢表面钝化膜中金属氧化物分布松散,空位缺陷大[28-29]。空位缺陷的增加使不锈钢钝化膜致密程度下降,不利于抵抗腐蚀介质的侵蚀,导致对基体的保护能力下降。

图3 无应力与弹性拉应力下不锈钢金属原子间距变化的微观示意图Fig.3 Microcosmic diagram of changes of metal atomic spacing in stainless steel under (a) no stress and (b) elastic tensile stress

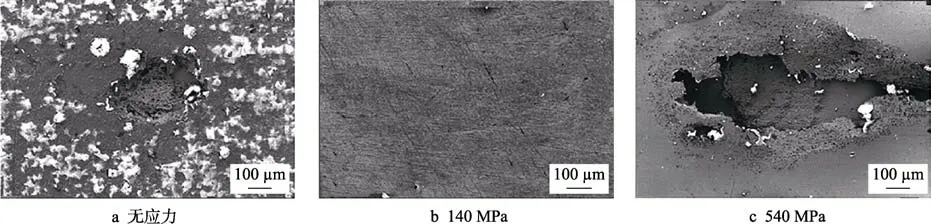

一般情况下,弹性拉应力会导致不锈钢的耐点蚀性能下降,但有研究认为,较小的弹性拉应力能够对点蚀产生抑制作用[38]。运用动电位极化测试结合扫描电子显微镜观察技术研究发现,2205 双相不锈钢在140 MPa 弹性应力作用下,耐点蚀性能提升[39-40]。图5 所示为不同弹性拉应力下2205 双相不锈钢表面点蚀的扫描电镜照片。从图中可以发现,无应力和较大应力(540 MPa)时,钢材表面能够观察到蚀孔;弹性拉应力在140 MPa 时,2205 双相不锈钢表面无点蚀坑[39-40]。较小弹性拉应力作用下不锈钢耐点蚀性能提升,可能是由于不锈钢晶体的稳定性变化导致的。不锈钢晶体中点缺陷(空位、间隙原子等)的出现,会提升不锈钢晶体能量,增加晶体的不稳定性。但是,缺陷也会导致晶体熵值的增大,熵值越大,晶体越稳定[37]。此外,当弹性拉应力相对较小时,拉应力不会导致钝化膜破损,因此不锈钢钝化膜对基体的保护能力较好。运用莫特肖特基测试技术对316L 奥氏体不锈钢的研究中发现,当弹性拉应力相对较小时(≤20%σ0.2),316L 奥氏体不锈钢钝化膜的缺陷密度与无应力情况下相比,基本没有变化,因此钝化膜保护性能与无应力时一致[41]。由此可知,在弹性范围内,拉应力相对较小时,奥氏体和双相不锈钢产生的点缺陷较少,所引起的晶体不稳定性影响也比较微小,而由点缺陷引起的晶体熵值增大对奥氏体和双相不锈钢稳定性的影响占据了主导地位,使奥氏体和双相不锈钢晶体更趋稳定,耐点蚀性能提升。

图4 无应力与弹性拉应力下不锈钢钝化膜氧化物分布情况的微观示意图Fig.4 Microcosmic diagram of oxide distribution in passive film of stainless steel under (a) no stress and (b) elastic tensile stress

图5 不同弹性拉应力条件下2205 双相钢表面点蚀形貌[39]Fig.5 Morphology of surface pitting of 2205 dual phase steel under different elastic stress conditions[39]: a) no stress

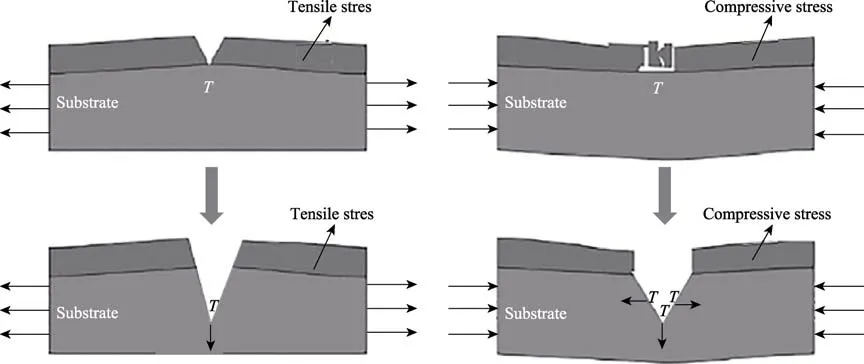

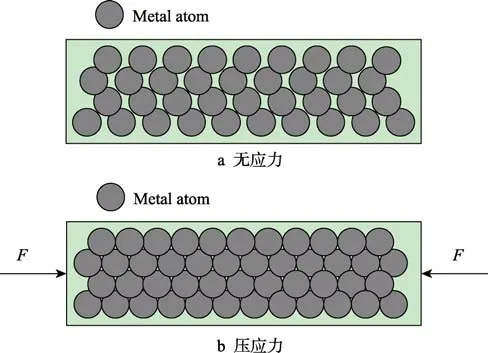

弹性压应力对不锈钢点蚀行为的影响存在两种相互矛盾的结论。有学者研究认为,弹性压应力作用会促进点蚀的萌发[42]。但也有学者认为,弹性压应力会降低点蚀的敏感性[43]。本课题组运用电化学测试结合扫描电子显微镜观察技术对304L 奥氏体不锈钢的研究中发现,弹性压应力对304L 奥氏体不锈钢钝化膜的破化程度比相同大小的弹性拉应力要大[33]。图6为弹性拉/压应力作用下点蚀的发展模型。拉应力下,304L 奥氏体不锈钢钝化膜易向外撕裂发生破损;压应力下,304L 奥氏体不锈钢的钝化膜处于高能量状态,局部凸起并发生层间断裂[33]。压应力对钝化膜的破坏作用导致点蚀敏感性上升。与上述结论相反,通过空位扩散系数理论可知,压应力能够降低空位扩散系数[44]。图7 为无应力与弹性压应力作用下不锈钢原子间距变化示意图,图中展示出由于压应力作用,金属原子间距受压减小,空位缺陷减少[44],使不锈钢表面更加致密,增加了不锈钢的耐点蚀能力。

图6 弹性拉应力和压应力下304L 奥氏体不锈钢点蚀的发展模型[33]Fig.6 Development model of pitting corrosion of 304L austenitic stainless steel under elastic tensile stress and compressive stress[33]

图7 弹性应力与无应力下不锈钢金属原子间距变化的微观示意图Fig. 7 Microcosmic diagram of changes of metal atomic spacing in stainless steel under (a) no stress and (b) elastic tensile stress and no stress

图8 应力作用下302 不锈钢扫描电子显微图[45]Fig.8 Scanning electron micrograph of 302 stainless steel under stress[45]: a) stretching; b) compress

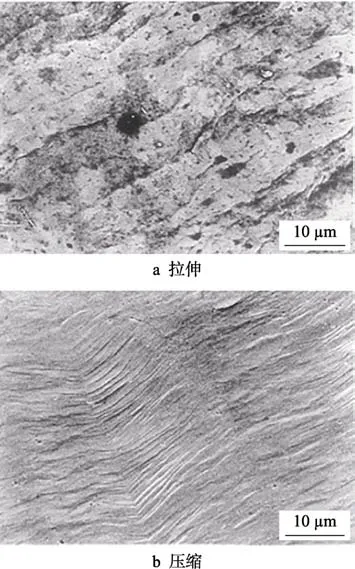

弹性压应力作用下不锈钢耐点蚀能力的提升,与表面钝化膜对基体保护能力的提高有关。运用俄歇电子能谱分析结合扫描电子显微镜观察技术对302 奥氏体不锈钢在施加弯曲载荷条件下的研究中发现,弹性压应力能够提高302 奥氏体不锈钢钝化膜中铬的富集程度[45],铬富集是不锈钢钝化膜保护基体的主要机理之一。图8 为弹性拉/压应力作用下302 奥氏体不锈钢表面形貌,在压应力作用下,302 奥氏体不锈钢表面钝化膜表面更加致密、平滑[45]。图9 为无应力与弹性压应力作用下不锈钢钝化膜中氧化物分布情况示意图,在弹性压应力作用下形成的钝化膜中,金属氧化物排列紧密,空位缺陷小,对基体的保护能力增强。该结果可以从两个方面进行解释:首先,压应力会导致不锈钢中原子间距的减小,促进钝化膜的生长和维持[15];其次,弹性压应力能够使不锈钢钝化膜中铬氧化物聚集和密度增大,对钝化膜的耐点蚀能力起到促进作用[45]。

图9 弹性应力与无应力下不锈钢钝化膜氧化物分布情况的微观示意图Fig.9 Microcosmic diagram of oxide distribution in passive film of stainless steel under (a) no stress and (b) elastic tensile stress

现有的弹性拉应力和压应力对各类不锈钢点蚀行为的影响研究中,奥氏体不锈钢的研究居多,2205等双相不锈钢以及13Cr 不锈钢的研究也有涉及。对以上研究总结可知,随着弹性应力的进一步增大,奥氏体不锈钢钝化膜受损,耐点蚀性能下降。但在应力较小时(≤20%σ0.2),奥氏体不锈钢钝化膜的缺陷密度小,不锈钢耐点蚀能力增强。在对双相不锈钢的研究中也发现类似的结论。此外,弹性压应力对奥氏体不锈钢点蚀行为却存在着两种矛盾的影响。所以,弹性拉应力或压应力对不锈钢点蚀行为的影响存在差异,仍需进一步对弹性应力下不锈钢局部腐蚀的行为规律进行研究。

1.2 弹性应力下不锈钢的应力腐蚀开裂行为

弹性拉应力作用可以使不锈钢发生应力腐蚀开裂[46-49]。一般来讲,弹性应力的增加会导致奥氏体不锈钢裂纹的数量和生长速度增加[50-53]。运用原位裂纹观测技术对弹性拉应力下304L 奥氏体不锈钢的研究中发现,应力促进了裂纹的生长,并且原有的裂纹引起的附加应力会加速裂纹的扩展[52]。而且,运用慢应变速率拉伸试验、光学显微镜、透射电镜和扫描电镜等技术手段对M152 马氏体不锈钢的研究中也发现类似的结论,随着弹性拉应力水平的提高,马氏体不锈钢应力腐蚀开裂加剧[54]。

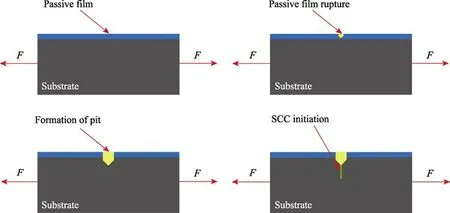

弹性应力的非均匀分布是引发点蚀坑甚至裂纹的主要原因[55]。运用电化学测试结合扫描电子显微镜观察技术对弹性拉应力下304 奥氏体不锈钢的研究中发现,点蚀会优先发生在奥氏体不锈钢的应力集中处[36]。而且,运用有限元技术模拟研究弹性拉应力下不锈钢点蚀坑内的应力分布情况发现,裂纹的产生与点蚀坑的成核和生长以及点蚀部位应力集中有关[56-57]。点蚀坑底部由于几何形貌的影响,容易产生应力集中,因而裂纹容易从点蚀坑底部产生[58-60]。图10 为弹性拉应力作用下304 奥氏体不锈钢应力腐蚀开裂过程随时间变化的示意图。可以发现,在弹性拉应力较低时,304 奥氏体不锈钢表面缺陷处发生钝化膜破裂,形成小点蚀坑,裂纹从应力集中的点蚀坑底部产生[61]。

图10 弹性拉应力下304 奥氏体不锈钢应力腐蚀开裂的过程示意图[61]Fig.10 Stress corrosion cracking process diagram of 304 stainless steel under elastic tensile stress[61]

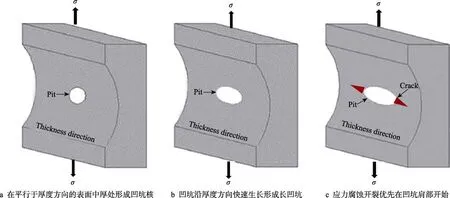

一般情况下,点蚀坑应力集中位置在蚀坑底部,但由于点蚀坑的几何形貌不同,应力集中也可能发生在点蚀坑肩部。运用有限元模拟技术研究发现,在弹性拉应力作用下,点蚀坑肩部的应力逐渐最大化,应力腐蚀开裂优先从肩部开始,而不是在点蚀坑缺陷的底部[62-64]。图11 为弹性应力作用下316L 奥氏体不锈钢表面点蚀和早期应力腐蚀开裂的过程图。在弹性拉应力作用下,316L 奥氏体不锈钢的应力集中会导致点蚀更容易产生,然后应力集中点转移到点蚀坑的肩部,导致点蚀坑肩处产生较高的阳极溶解速率,蚀坑从圆形逐渐发展成椭圆形。随着点蚀坑的扩大,点蚀坑肩处的应力逐渐增大,点蚀坑肩部会产生裂纹[64]。此外,运用X 射线计算机断层扫描成像检测结合有限元模拟技术对弹性拉应力下316L 奥氏体不锈钢的研究中还发现,裂纹在316L 奥氏体不锈钢表面是不连续的,但裂纹在316L 奥氏体不锈钢内部却是连续的[48]。

图11 弹性拉应力作用下316L 奥氏体不锈钢表面点蚀和早期应力腐蚀开裂的全过程[64]Fig.11 Whole process of pitting corrosion and early stress corrosion cracking of 316L austenitic stainless steel under elastic tensile stress[64]: a) pit core is formed in the middle thickness of the surface parallel to the thickness direction; b) pits grow rapidly along the thickness direction to form long pits; c) stress corrosion cracking begins at the shoulder of the pit

在弹性拉应力作用下,氢致开裂对不锈钢也有很大的影响。运用动电位极化测试结合扫描电子显微镜观察技术研究发现,对304 奥氏体不锈钢充氢会导致钝化膜的击穿,阻碍钝化膜的再钝化过程,弹性拉应力和氢的共同作用会导致304 奥氏体不锈钢的阳极溶解,增大钝化膜的缺陷密度,降低不锈钢抗应力腐蚀开裂的性能[29,65]。同时,运用极化测试技术对铁素体不锈钢的研究中也发现,在弹性拉应力作用下,铁素体不锈钢中的析氢反应会增加基体中的扩散氢,导致不锈钢发生氢开裂失效[22]。

弹性应力对各类不锈钢应力腐蚀开裂的影响研究大多数集中在奥氏体不锈钢,主要是奥氏体不锈钢的SCC 敏感性相对比较高。对以上研究总结可知,在弹性应力条件下,奥氏体不锈钢具有应力开裂的倾向,并且在对马氏体不锈钢的研究中也有类似的结论。在弹性应力作用下,奥氏体不锈钢表面的点蚀坑会导致应力集中,从而引发应力腐蚀开裂。点蚀坑的形貌会导致应力集中位置的不同,进而影响裂纹生长位置的差异。此外,在弹性应力与氢的协同作用下,会促进奥氏体不锈钢的氢致开裂。在对铁素体不锈钢的研究中也发现了类似的结论。所以,今后可侧重研究弹性应力条件下点蚀坑应力集中的位置,从而进一步确定裂纹生长的位置,完善弹性应力下不锈钢裂纹生长的规律。

从弹性应力有关的研究和近年进展中可以看到,弹性拉应力或压应力对奥氏体不锈钢耐点蚀性能影响的机理探索,以及弹性应力对不锈钢表面点蚀生长过程中形貌变化的影响,最近逐渐受到学者的关注,应力腐蚀开裂行为中的点蚀向裂纹转变的原因、裂纹生长原因以及弹性拉应力对不锈钢表面裂纹生长扩展方向的影响,则受到学者的广泛关注。但现在主流的研究手段还是传统方法,包括动电位极化、交流阻抗和莫特肖特基等电化学测试技术,以及扫描电子显微镜观察技术。电化学测试技术与电子扫描显微镜相结合,可以对弹性应力下不锈钢钝化膜的耐蚀性和不锈钢的耐点蚀性能进行评估,并对点蚀二维形貌的变化进行观察。但这些技术手段对弹性应力下不锈钢点蚀的研究具有局限性,无法对弹性应力下不锈钢点蚀的萌发与生长以及点蚀形貌形变扩展的原因进行更深的分析。有限元仿真可以展现点蚀内部的应力分布情况,这可以为分析不锈钢表面点蚀生长与形状变化的深层原因提供一些有益的思路。X 射线计算机断层扫描成像技术可以观察不同弹性应力下点蚀坑三维形貌的变化情况,可以更好地对点蚀内部深层结构的生长扩展进行深入分析。此外,透射电镜原位观察技术的应用[66],可以直观地展现弹性应力下不锈钢裂纹尖端构造以及裂纹生长扩展过程的实际情况。这些新的研究手段的逐渐成熟,将为有关研究的深入起到重要的推进作用。

2 塑性应力下不锈钢的腐蚀行为

塑性应力导致的不锈钢形变是不可逆转的。塑性应力对不锈钢腐蚀的影响研究较多,通常认为塑性应力能显著降低不锈钢的耐点蚀性能,促进应力腐蚀开裂行为。同时,在塑性应力与氢的协同作用下,不锈钢氢致开裂的敏感性明显提升。

因此,在塑性应力下,对不锈钢位错密度的深入研究,能进一步完善塑性应力作用下裂纹的生长机制。

2.1 塑性应力下不锈钢的点蚀行为

塑性应力的不均匀分布会使不锈钢产生不同程度的腐蚀。运用莫特肖特基测试技术对304 奥氏体不锈钢的研究中发现,塑性应力能够增大不锈钢的缺陷密度[67]。通过莫特肖特基测试结合X 射线光电子能谱技术对316L 奥氏体不锈钢的研究中也发现,塑性应力会促进位错的大量形成,导致奥氏体不锈钢耐点蚀能力下降,同时能够促进奥氏体不锈钢点蚀的生长速率显著增加[68-70]。此外,对其他种类不锈钢的研究中也发现了类似的结论。运用电化学测试结合扫描电子显微镜观察技术对L80-13Cr 马氏体不锈钢的研究中发现,塑性应力会促进马氏体不锈钢位错的大量形成[71]。而且,通过电化学测试技术对超级双相不锈钢和铁素体不锈钢的研究中也发现,塑性应力也会导致双相不锈钢和铁素体不锈钢的耐点蚀性能下降[72-74]。

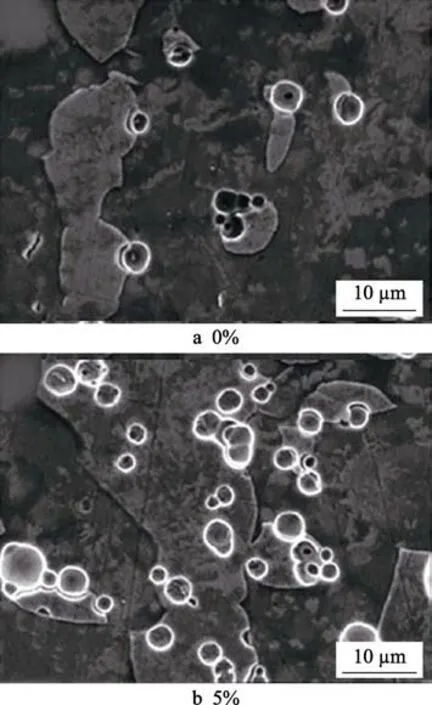

塑性应力对奥氏体不锈钢钝化膜的影响主要有三方面:第一,在塑性应力作用下,奥氏体不锈钢钝化膜会产生更高的应力集中,产生较多的氧空位,从而促进稳定点蚀的产生[75]。而且,运用有限元模拟技术对双相不锈钢的研究中发现,在塑性拉应力的作用下,由于双相不锈钢中的奥氏体相比较软,双相不锈钢拉伸方向的应变主要集中在奥氏体相晶粒上,而铁素体相承担了更大的应力。同时随着载荷水平的增加,最大应变值向奥氏体相和铁素体相的交界(晶界)处集中,铁素体相和奥氏体相的交界处和尖角处均出现大范围的应力集中[76]。第二,塑性应力会影响奥氏体不锈钢钝化膜成分,膜中的氢氧化物比例随着塑性应力的增大而增大,导致施主和受主浓度的增加,钝化膜缺陷增多,耐点蚀性能下降。而且,在对2205双相不锈钢的研究中也发现类似结论[77-78]。图12 所示为塑性应变下2205 双相不锈钢表面点蚀形貌,在5%塑性应变下,2205 双相不锈钢表面形成的点蚀坑的数量和密度显著大于无应力条件下的值。第三,在塑性应力作用下,奥氏体不锈钢钝化膜的位错密度增大,导致钝化膜开裂几率增加[79]。

图12 塑性应变下2205 双相不锈钢表面点蚀形貌[78]Fig.12 Morphology of surface pitting of 2205 dual phase steel under plastic strain condition[78]

总结以上研究可知,塑性应力对奥氏体、马氏体、铁素体、双相等各类不锈钢的点蚀行为的影响机理已经比较清楚,大家的认识较为一致。塑性应力会导致奥氏体不锈钢钝化膜中缺陷增多,促进位错的产生,导致奥氏体不锈钢耐点蚀能力下降。在对马氏体不锈钢、双相不锈钢和铁素体不锈钢的研究中也发现了类似的结论。同时,在塑性应力的作用下,奥氏体不锈钢钝化膜更容易产生位错,导致膜层开裂几率上升,耐点蚀能力下降。

近些年来,塑性应力下不锈钢点蚀行为的研究主要集中在耐点蚀性能的探究上。其中,塑性应力对不锈钢表面点蚀生长的影响机理探索逐渐受到学者的广泛关注。如今,塑性应力下不锈钢点蚀行为的研究中,电化学测试技术以及扫描电子显微镜观察等技术手段使用较多,点蚀行为的深层原因有待探索。研究所存在的局限性与弹性应力下不锈钢点蚀行为研究中存在的局限性一样,主要是现有技术手段无法对塑性应力下不锈钢点蚀的萌发与生长以及点蚀形貌形变扩展的原因进行更深的分析。所以,与弹性应力一样,有限元分析以及X 射线计算机断层扫描成像等技术的运用,也将直观地展现塑性应力下不锈钢表面的应力分布情况以及观察不同弹性应力下点蚀坑三维形貌的变化情况,从而可以更好地分析塑性应力下不锈钢点蚀产生与生长的深层原因。

2.2 塑性应力下不锈钢的腐蚀开裂行为

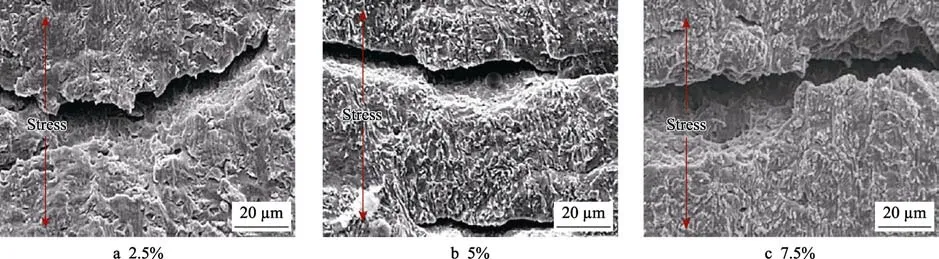

塑性应力会增加不锈钢应力腐蚀开裂的敏感性,促进不锈钢表面裂纹的产生[80-82]。运用X 射线计算机断层扫描成像检测和声发射监测技术对13Cr 马氏体不锈钢的研究中发现,在塑性拉应力的作用下,13Cr 马氏体不锈钢点蚀坑的尺寸逐渐增大,随着塑性应力作用时间的延长,应力集中效应开始显现,点蚀坑底部尖端最终产生裂纹[83-84]。在对316L 奥氏体不锈钢的研究中也发现,塑性应力促进了316L 不锈钢裂纹的扩展,最终会引起疲劳损伤断裂[85]。这与在弹性应力条件下,裂纹从点蚀坑中应力集中处生长、扩展的情况类似。塑性应力会导致不锈钢产生位错[86]。在对321 奥氏体不锈钢的研究中发现,在塑性形变的过程中,阳极溶解速率和位错密度随应力的增加而增大,塑性区位错密度决定了应力腐蚀裂纹的发展速度[87]。而且,在对CF8A 奥氏体不锈钢的研究中也发现,在塑性应力的作用下,由于奥氏体与δ 铁素体之间的滑移体系不相容,在δ 铁素体中形成了大量的位错,位错中金属原子的活性远高于其他区域。并且,铁素体在塑性变形过程中,由于其势能的增加,会优先氧化,并形成许多微裂纹[88]。在对S31603 不锈钢的研究中也发现,随着塑性应力的增加,不锈钢的位错和缺陷密度增加,应力腐蚀的敏感性增加[89]。此外,有学者在塑性应力对X70 钢的作用研究中也发现类似结果,塑性应变引起X70 钢的位错密度以及表面粗糙度的增加,加速了应力腐蚀开裂过程[90]。图13 为塑性应变下的裂纹发展形貌图,随着塑性应变的增加,裂纹变得更深更宽,表明应力腐蚀开裂的敏感性增加[90]。

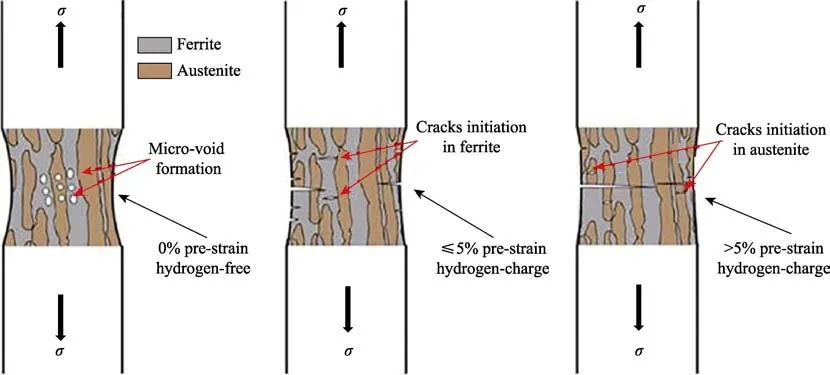

在塑性应力作用下,氢致开裂对不锈钢的影响十分显著。在对2205 双相不锈钢的研究中发现,随着塑性应力的增大,双相不锈钢氢致开裂敏感性增加[91]。图14 为无氢和充氢试样的裂纹萌生示意图,塑性应变导致2205 双相不锈钢延展性的丧失,存在于2205双相不锈钢中的微孔在氢和塑性应力的共同作用下逐渐转变为裂纹,从而对基体造成损伤[91]。此外,氢致开裂需要拉伸载荷和氢的共同作用,在塑性应力加载过程中会产生活化氢,活化氢会在不锈钢中扩散,导致2507 双相不锈钢脆化与开裂[92]。

图13 塑性应变下裂纹发展变化形貌图[90]Fig.13 Morphology of crack development under plastic strain[90]

图14 无氢和充氢2205 双相不锈钢试样的裂纹萌生示意图[91]Fig.14 Schematic diagram of crack initiation of 2205 duplex stainless steel specimens without and with hydrogen filled[91]

现今,塑性应力对各类不锈钢腐蚀开裂的影响研究都比较成熟。对以上研究总结可知,在塑性应力作用下,奥氏体、马氏体不锈钢点蚀坑的应力集中效果非常明显,进而导致裂纹的萌生。同时塑性应力促使奥氏体、马氏体不锈钢位错密度的增大,进而加速了裂纹的生长速度。此外,塑性应力与氢的协同作用促使双相不锈钢表面点蚀向裂纹转变,并且塑性应力会促进氢在基体中的扩散,导致双相不锈钢氢致开裂的敏感性增加,易于发生脆化与开裂。所以,对不锈钢在塑性应力下位错密度的深入研究,能进一步完善塑性应力作用下裂纹的生长机制。其中,不锈钢表面裂纹生长扩展的影响因素受到学者较为广泛的关注。但是,与弹性应力下的研究类似,有关表征手段还是存在局限,限制了进一步了解微观机制,亟需发展诸如透射电镜原位观测技术等[66]更多新的表征技术。

3 残余应力下不锈钢的腐蚀行为

残余拉应力和压应力影响着不锈钢点蚀和裂纹的产生,所以残余应力对不锈钢耐蚀性能的影响不容忽视[93-94]。在残余拉应力分布不均匀的条件下,点蚀容易发生。运用电化学测试技术对304 奥氏体不锈钢的研究中发现,随着残余拉应力的增大,不锈钢中的位错密度增大,304 奥氏体不锈钢表面钝化膜的修复能力减弱,耐点蚀能力下降[95]。残余拉应力同时也能促进裂纹的产生,304 奥氏体不锈钢表面加工产生的残余拉应力会导致微裂纹的产生[96]。而且,通过扫描电子显微镜观察技术对316 奥氏体不锈钢的研究中发现,当残余拉应力大于奥氏体不锈钢的屈服强度时,微裂纹开始发生。残余拉应力越大,微裂纹起裂速率越高,微裂纹密度越大[97]。在对2507 超级双相不锈钢的研究中也发现了类似结论[98]。

当残余压应力存在时,316L 奥氏体不锈钢表面几乎没有腐蚀[99-100]。运用光学显微镜观察技术对316L 奥氏体不锈钢的研究中发现,残余压应力使316L 奥氏体不锈钢表面钝化膜更致密、不易破裂,点蚀敏感性下降[100-101]。而且,运用X 射线衍射技术对马氏体不锈钢的研究中也发现,残余压应力能抑制马氏体不锈钢表面裂纹的形成[102]。有研究表明,304L奥氏体不锈钢微裂纹在残余拉应力区开始生长扩展,在残余压应力区停止[103]。而且,在对316L 奥氏体不锈钢的研究中也发现,即使在腐蚀介质的作用下,具有残余压应力的不锈钢表面也不会产生裂纹[104]。残余压应力能抑制不锈钢腐蚀开裂主要有两方面原因:其一,对不锈钢的研究中发现,残余压应力的存在会使不锈钢钝化膜中含铬比例增高,高含铬的钝化膜能有效抑制不锈钢的应力腐蚀开裂[105];其二,残余压应力使得不锈钢表面晶粒细化,从而有效抑制疲劳裂纹萌生,提高材料耐腐蚀性能[99]。

现今的研究中发现,残余拉应力和压应力对奥氏体不锈钢的耐蚀性有不同的影响。残余拉应力降低304、316L 等奥氏体不锈钢的耐蚀能力,残余压应力则会提高奥氏体不锈钢的耐蚀性,在对马氏体不锈钢的研究中也有类似的结论[106]。随着残余拉应力的增大,奥氏体不锈钢耐点蚀性能下降,且当残余拉应力大于奥氏体不锈钢屈服强度时,不锈钢位错密度增大,裂纹容易萌生和生长扩展。残余压应力能提高奥氏体不锈钢钝化膜中的铬铁比,使奥氏体不锈钢表面晶粒细化,形成更加致密的钝化膜,不仅提升了奥氏体不锈钢的耐点蚀能力,同时也能够抑制裂纹的产生。

近些年来,残余应力下不锈钢腐蚀行为的研究主要集中在不锈钢耐局部腐蚀性能的探究上。其中,残余拉应力或压应力对不锈钢点蚀行为的影响以及残余拉应力或压应力对不锈钢应力腐蚀开裂行为的影响逐渐受到关注。受限于电化学测试与扫描电子显微镜等传统技术手段的局限性,有关机理还难以开展深层分析。局部应力的三维精确测量、内部腐蚀裂纹的微观表征甚至原位观测等,仍需从分析测试手段方面进行突破。

4 结论与展望

前人对应力条件下不锈钢的腐蚀行为进行了广泛的研究,但由于影响因素众多,研究结果差异较大,甚至有部分结论之间存在矛盾。尤其是对于弹性应力范围内不锈钢局部腐蚀规律的研究还很少。近些年来,弹性应力、塑性应力以及残余应力对不锈钢腐蚀行为影响的研究,很多方面仍未得到清晰结论,需要更多的研究结论来充实现有的影响规律,完善机理分析体系,这都是尚待解决的课题。本文通过对相关文献进行综述,对应力作用下部分代表性的不锈钢的腐蚀行为进行总结,并进一步明确了不锈钢腐蚀机理,对该领域进一步的研究前景进行了展望,如下:

1)弹性应力能够促进不锈钢点蚀的生长,但应力状态(拉或压应力)会对不锈钢点蚀行为产生不同的影响。一般情况下,在弹性拉应力作用下,不锈钢点蚀坑处产生应力集中,导致裂纹的产生,进而发生应力开裂,而且点蚀坑应力集中的区域位置影响着不锈钢裂纹的生长方向。但弹性压应力对不锈钢点蚀行为的影响存在两种相反的结果,有待进一步分析验证。在弹性应力作用下,不锈钢点蚀和应力开裂的行为研究基本都是二维角度进行,很难探究点蚀和裂纹的内部深层结构,需拓展至三维结构进行研究,从而更好地探索弹性应力对不锈钢点蚀行为的影响规律;并且在弹性应力作用下,点蚀应力集中的区域位置的研究也仍未得到统一结论,需进一步研究裂纹生长的方向,完善裂纹生长的规律。

2)在塑性应力作用下,不锈钢易产生位错。位错的产生会促进不锈钢点蚀的生长,进而在点蚀处造成不锈钢裂纹的萌生和生长。现今,在对塑性应力下,腐蚀行为的研究中,发现位错的产生对不锈钢耐点蚀性能和抗应力腐蚀开裂性能的影响十分显著。随着对塑性应力作用下不锈钢位错密度的深入研究,能进一步探究塑性应力作用下不锈钢点蚀和裂纹的生长机制。

3)氢致开裂是应力腐蚀机理之一。无论是弹性应力,还是塑性应力条件下,都会促进氢在不锈钢基体中的扩散,导致氢致开裂敏感性的增加。研究应力条件下氢对不锈钢腐蚀行为的影响,能够深入的理解氢致开裂的机理。

4)残余应力作为内应力对不锈钢腐蚀行为影响不容忽视。残余拉应力和压应力对不锈钢腐蚀的影响作用不同:残余拉应力的增大不仅降低了不锈钢的耐点蚀性能,而且促进了不锈钢裂纹的萌生和生长;但残余压应力却能够提升不锈钢的耐点蚀能力,并有效地抑制不锈钢的腐蚀开裂。对残余拉应力和压应力作用下不锈钢腐蚀行为的研究,能够更好探究内应力对不锈钢耐点蚀性和抗应力腐蚀开裂性能的影响规律,进一步深入总结残余应力对不锈钢局部腐蚀的影响机制。

5)应力分布的三维精确测量和仿真分析、内部腐蚀形貌及裂纹的微观表征和原位观测等,仍需从分析测试手段方面进行突破,才能有效推进应力腐蚀有关的研究。