溶剂萃取法净化湿法磷酸的模拟分析

袁圣娟

(中国石化集团南京工程有限公司,江苏 南京 211100)

0 引言

磷酸生产通常采用热法磷酸和湿法磷酸2种工艺。热法磷酸以黄磷为原料,产品浓度高、纯度高,但生产过程能耗大、成本高、污染严重。湿法磷酸生产能耗低、成本低,生产过程污染较小,但产品中杂质较多,须经过净化才可得到高纯度产品。我国磷矿石品位低,杂质种类多、含量高,且湿法磷酸净化技术发展较国外相对缓慢[1]。因此,开发具有自主知识产权且适应我国磷矿石特点的湿法磷酸净化技术尤为迫切。

溶剂萃取法根据各组分在溶剂中的溶解度不同,使磷酸与杂质得以分离[2]。溶剂萃取法工艺流程相对简单,易于实现自动化与连续化生产;同时磷酸与杂质分离效果好,所得产品磷酸纯度高;过程能耗低,原料消耗少,环境污染小,溶剂回收利用率高。

溶剂萃取法净化湿法磷酸的关键在于萃取剂的选择和萃取体系的建立。萃取剂的选择通常应满足以下要求[3]:对磷酸有较好的选择性;两相的分离性能好;萃取有机相能被水或稀磷酸反萃;在操作条件下具有稳定的物理性质和化学性质,溶剂损失少,重复使用性好;来源丰富,价格低廉。常用的萃取剂有醇类(正丁醇、异丁醇等)、酮类(甲基异丁基酮(MIBK)、环己酮等)、醚类(二异丙醚等)、酯类(磷酸酯等)[4]。

笔者以甲基异丁基酮为萃取剂,用反萃取获得的净化稀磷酸洗涤萃取有机相,然后用脱盐水反萃洗涤后的有机相,通过“萃取-洗涤-反萃”工艺流程对经过预处理(预脱硫、脱氟、脱砷及重金属)的湿法浓缩磷酸进行净化。运用Aspen Plus软件对开发的溶剂萃取法净化湿法磷酸的工艺流程进行模拟,研究萃取温度、萃取相比(有机相与混合酸的体积比)对P2O5萃取率的影响,确定洗涤酸与有机相、脱盐水与有机相的最佳体积比,同时与中石化炼化工程(集团)股份有限公司洛阳技术研发中心(简称洛阳技术研发中心)获得的相关实验数据进行比较。

1 原料湿法磷酸及萃取剂

经过预脱硫、脱氟、脱砷及重金属处理的湿法浓缩磷酸的组成如表1所示。

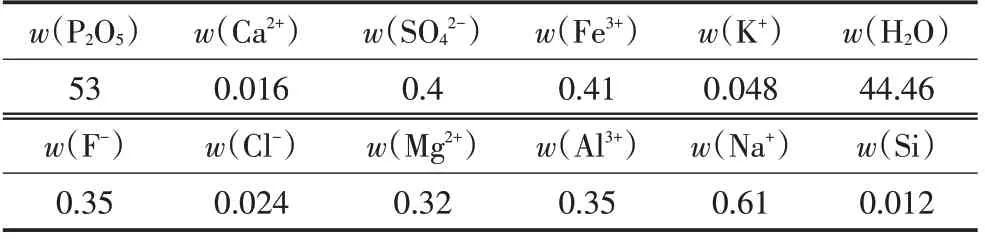

表1 经预处理的原料湿法浓缩磷酸组成 %

萃取剂中,醇类和醚类挥发性较大,常温下溶剂损失大;磷酸三丁酯黏度大,不利于分相,且价格较贵。MIBK 萃取能力较强,金属选择性好,在磷酸水溶液中的溶解度仅为1.01 ~2.04 g;同时MIBK 与水形成低沸点的共沸物,可以较容易地实现萃取剂的蒸馏再生和循环利用。因此,选用MIBK作为萃取剂。

2 工艺流程简述

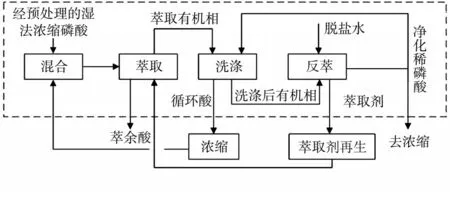

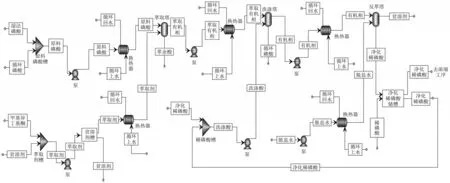

以经过预处理的湿法浓缩磷酸为原料,通过萃取、洗涤、反萃工序得到净化稀磷酸,工艺流程如图1所示。

图1 萃取、洗涤、反萃工艺流程

1)萃取 经预处理的湿法浓缩磷酸原料与浓缩的循环酸混合后进入萃取塔顶部,萃取剂由萃取塔底部进入,两者在塔内逆流接触,溶液中大部分磷酸和少量杂质进入萃取有机相中,大部分杂质和少量磷酸则留在萃余酸中。

2)洗涤 萃取有机相用来自反萃塔的净化稀磷酸逆流洗涤,洗涤过程中杂质进入水相,使磷酸的纯度进一步提高,循环酸浓缩后与经预处理的湿法浓缩磷酸混合。

3)反萃 脱盐水从反萃塔塔顶进入,与来自塔底的有机相逆流接触,磷酸从有机相进入水中,塔底得到净化的稀磷酸,塔顶得到萃取剂。萃取剂再生后循环使用,净化稀磷酸进入浓缩工段(部分净化稀磷酸进入洗涤塔洗涤萃取有机相)。

3 Aspen Plus模拟

3.1 物性方法

电解质非随机双液相模型(Electrolyte Nonrandom Two-liquid,ELEC-NRTL)物性方法是在非随机双液体模型方程基础上,考虑电解质的水合作用和解离性质,可以更准确地预测电解质水溶液体系的性质。湿法浓缩磷酸中有磷酸等电解质的解离和水合作用,因此,本流程采用该物性方法进行模拟计算。

3.2 模块选择

溶剂的萃取、洗涤、反萃过程本质上都是液液两相平衡问题,故萃取塔、洗涤塔、反萃塔均选用液液分相器Decanter模块。

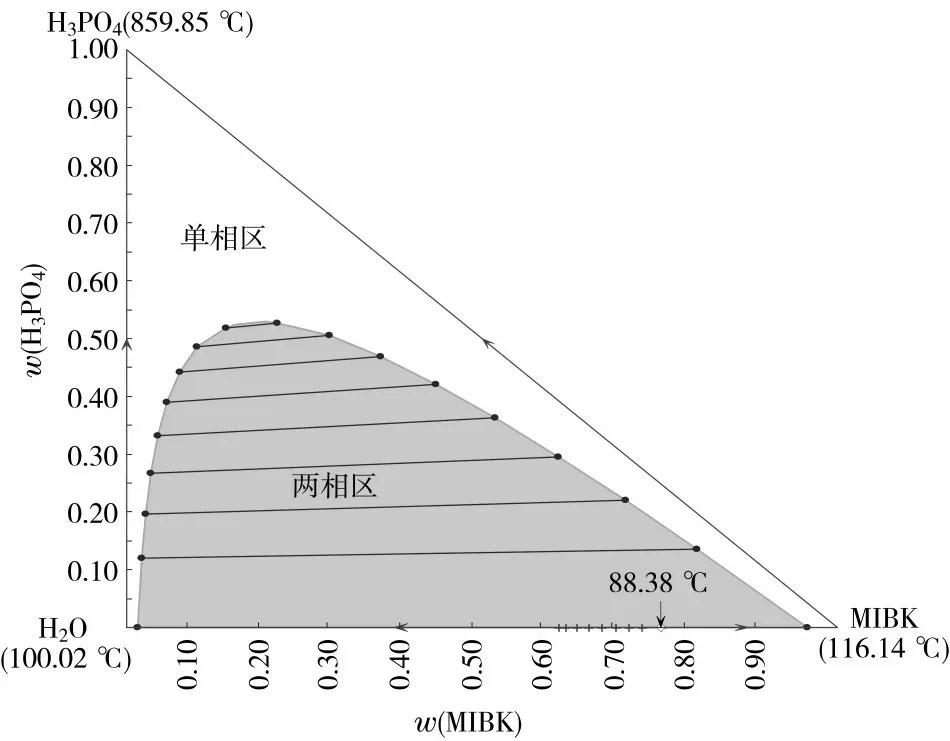

3.3 三元混合物相图

利用Aspen Plus 软件绘制常压下H3PO4-H2OMIBK体系的三元相图,见图2。由图2可知,三元体系有一个单相区,一个两相区,一个MIBK 和H2O 的共沸点(88.38 ℃),该共沸点温度较低,因此萃取剂的再生比较容易。

图2 H3PO4-H2O-MIBK相图

3.4 模拟结果

3.4.1 萃取温度的影响

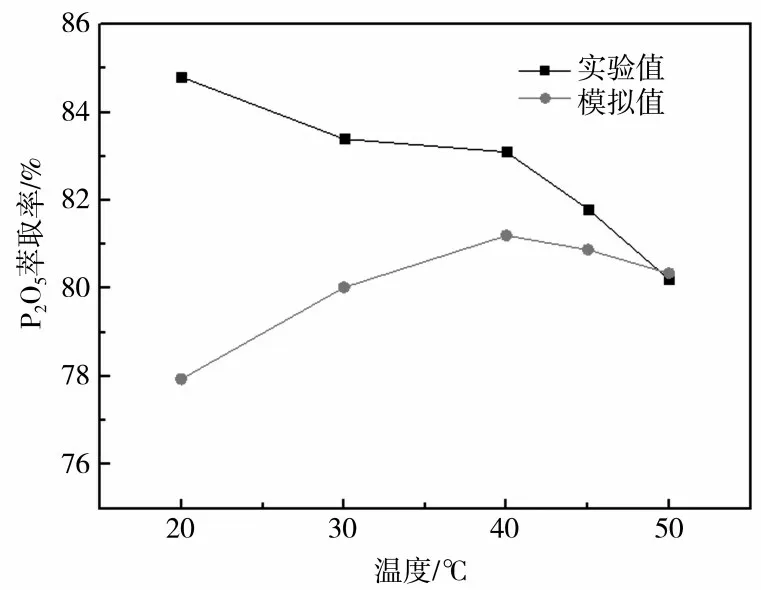

保持萃取塔内混合酸(40 615 kg/h)与萃取剂(102 027 kg/h)质量流量不变,模拟不同温度下的P2O5萃取率,P2O5萃取率随温度的变化如图3所示。由图3 模拟结果可知,随温度升高,P2O5萃取率先升高后降低。这是因为随着温度升高,溶液黏度逐渐降低,传质速率加快,磷酸进入有机相的量不断增加,萃取率也逐渐提高。但随着温度进一步升高,溶剂挥发加快,P2O5萃取率下降。最佳萃取温度为40 ℃。洛阳技术研发中心实验结果表明P2O5萃取率随温度升高而降低(实验室实验,用量较小,与模拟值存在差异),虽然20 ℃时萃取率高,但两相分离困难,选择适宜萃取温度为30 ~40 ℃。文献中MIBK 的最佳萃取温度为40 ~45 ℃[5]。综合考虑,萃取温度确定为40 ℃。

图3 P2O5萃取率随温度的变化

3.4.2 萃取相比的影响

在温度40 ℃,萃取塔内原料磷酸质量流量为40 615 kg/h的操作条件下,研究相比对P2O5萃取率的影响,结果如图4所示。萃取过程中P2O5由水相进入有机相,当水相中P2O5的量一定时,增加萃取剂用量可以使过程向萃取方向进行,从而提高P2O5萃取率。由图4 可知,当相比超过4 后,大部分P2O5已经从水相进入有机相,P2O5萃取率增加不再明显。相比越大,萃取剂用量越多,萃取剂的利用率反而降低。因此,使用MIBK 作萃取剂时,最佳相比为4,与洛阳技术研发中心实验测定的适宜萃取相比(3~5)吻合,并与文献值相符[6]。

图4 P2O5萃取率随相比的变化

3.4.3 洗涤相比的影响

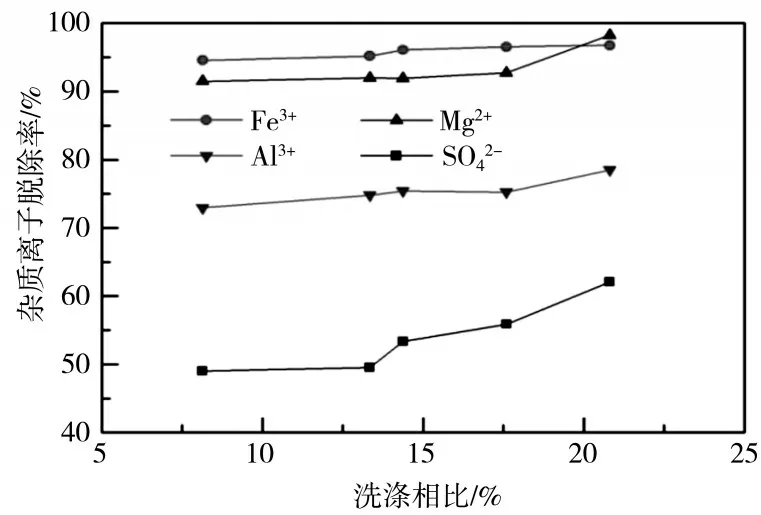

萃取过程中,水相中的大部分磷酸和少量杂质进入有机相中,要获得净化稀磷酸,需要进一步洗涤去除有机相中的杂质。在萃取温度40 ℃,萃取塔内原料磷酸质量流量为40 615 kg/h,萃取相比为4,洗涤塔操作温度为40 ℃时,研究洗涤酸与有机相的体积比对杂质去除的影响,模拟结果及实验结果分别如图5、图6所示。由图5、图6可知,在洗涤有机相的过程中,阳离子脱除效果较好,阴离子脱除率较低。模拟结果表明,洗涤酸体积为有机相体积的12%~15%时,杂质离子可以较好地除去。模拟结果与洛阳技术研发中心实验测定的洗涤酸体积相对有机相体积适宜比10%~15%吻合。

图6 杂质离子脱除率的实验结果

3.4.4 反萃相比的影响

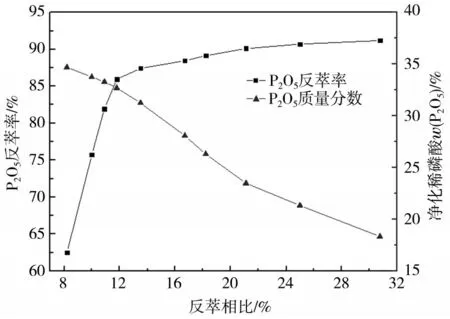

图7 P2O5反萃率和净化稀磷酸w(P2O5)的模拟结果

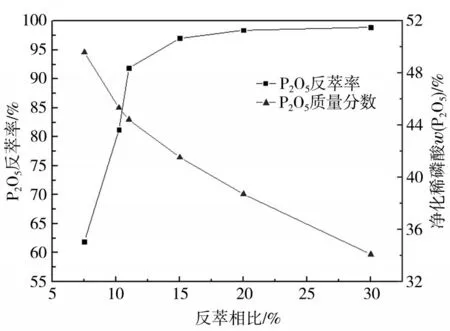

在萃取温度40 ℃,萃取塔内原料磷酸质量流量为40 615 kg/h,萃取相比为4,洗涤塔操作温度为40 ℃,洗涤酸体积为有机相体积的12%,反萃塔操作温度为40 ℃时,不同反萃相比下模拟和实验测定的P2O5反萃率和净化稀磷酸中P2O5质量分数的变化如图7和图8所示。由图7、图8可知,随着脱盐水用量的增加,P2O5反萃率逐渐增加,但净化稀磷酸中P2O5质量分数却逐渐降低。为获得工业级磷酸,需要将得到的净化稀磷酸进行加热浓缩,而脱盐水用量的增加会增加蒸发浓缩成本。因此,模拟结果选择脱盐水体积为有机相体积的12%作为反萃相比,这与洛阳技术研发中心实验测定的脱盐水体积相对有机相体积适宜比10%~15%吻合。

图8 P2O5反萃率和净化稀磷酸w(P2O5)的实验结果

3.4.5 全流程模拟

基于Aspen Plus 软件建立的萃取、洗涤、反萃工艺模拟流程如图9 所示。萃取塔、洗涤塔、反萃塔操作温度均为40 ℃,混合酸质量流量为40 615 kg/h,有机相与混合酸的体积比为4,洗涤酸体积为有机相体积的12%,脱盐水体积为有机相体积的12%。模拟得到的净化稀磷酸组成见表2。

图9 萃取、洗涤、反萃工艺模拟流程

表2 模拟净化稀磷酸溶液组成 %

由表2可知,经过萃取、洗涤、反萃工序,净化稀磷酸溶液中杂质离子含量明显降低,湿法磷酸得到净化。虽然得到的净化稀磷酸中含有MIBK,但MIBK 可与水形成沸点较低的共沸物,在稀磷酸加热浓缩过程中可以除去,最终制得工业级磷酸。

4 结语

选用Aspen Plus 软件中的Decanter 液液分相器模型,采用Electrolyte-NRTL 物性方法,模拟萃取温度、萃取相比对P2O5萃取率的影响,洗涤酸与有机相体积比对杂质去除率的影响,脱盐水与有机相体积比对P2O5反萃率和净化稀磷酸中P2O5质量分数的影响,确定最佳条件:萃取温度为40 ℃,萃取相比为4,洗涤酸体积为有机相体积的12%,脱盐水体积为有机相体积的12%。结果表明,Aspen Plus软件能较好模拟溶剂萃取法净化湿法磷酸中萃取、洗涤、反萃流程的相平衡问题,模拟值与实验值和文献值吻合良好。在实际生产中,当操作工况改变时,可以通过Aspen Plus软件预测净化稀磷酸的组成,并能够为工程设计和实际生产提供很好的理论指导和技术参考。