基于3D打印的玩具枪弹夹模具水路设计

赖幸娜,于维斌

(东莞市机电工程学校,广东 东莞 523846)

0 引言

为了满足日新月异的产品技术发展,新兴的3D金属打印技术逐渐在模具制造行业中凸显优势。3D金属打印也叫增材制造,相对于传统模具加工制造,其具有设计不受限制、生产成本低等优点。[1]本文尝试把3D金属打印技术引入到多孔深腔模具制造,利用增材制造加工特性设计随形水路,使型腔温度更均匀,有效提高生产效率,缩短产品生产周期。[2]

1 产品结构分析

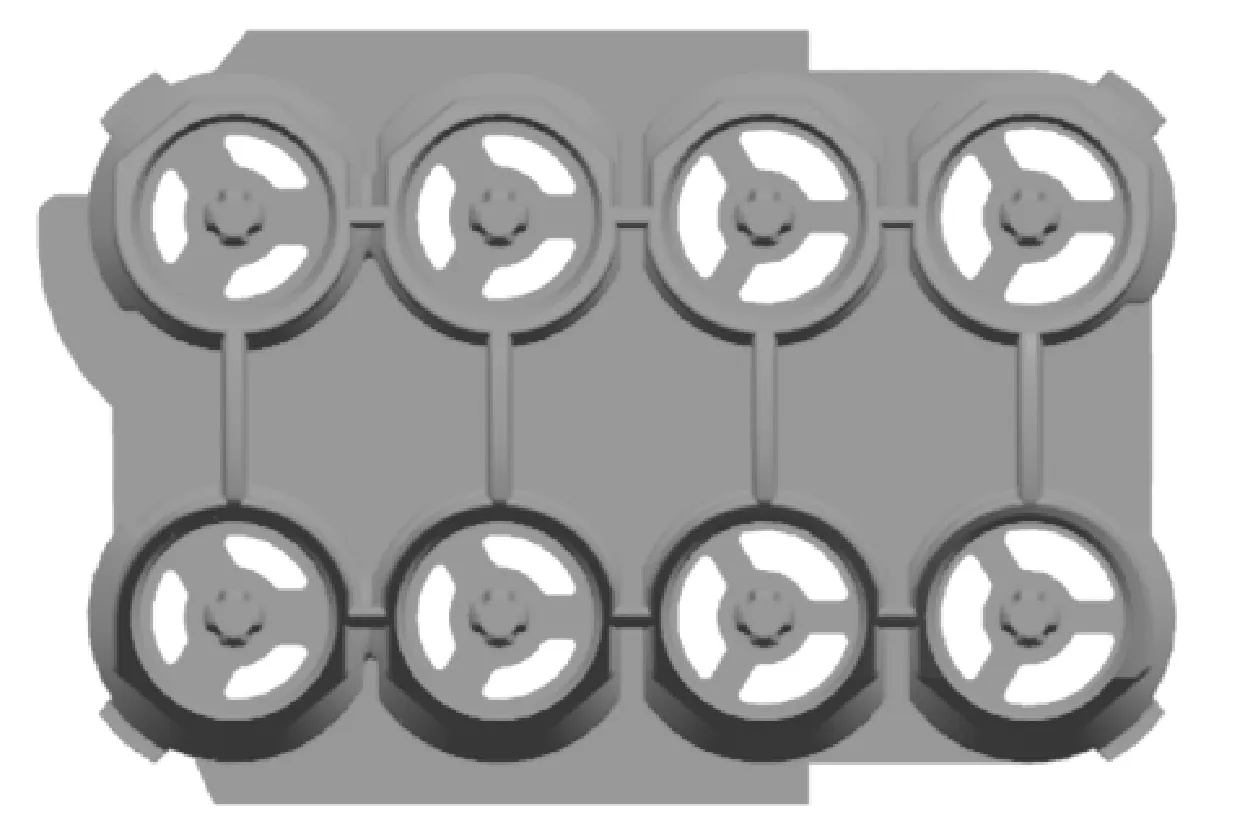

图1所示为玩具枪弹夹,产品为8个空心圆柱体,分两行排列,圆柱体之间通过塑料筋板连接。产品长宽高为73 mm×50 mm×78 mm,壁厚为0.9 mm。产品多内孔,内孔大径为12.4 mm,有深腔且在每个深腔的中心位置有一个高度为47.5 cm的十字骨结构。加工工艺要求表面光滑,无缩孔及飞边等缺陷。

(a) 产品正面

(b) 产品反面

(c) 产品剖视图

该塑件主要用于内部加装塑胶子弹,通过气体压力发射玩具子弹。要求有良好的耐磨、耐腐蚀性及抗冲击变形的能力。为满足以上条件,在塑件的材料选择上采用丙烯腈-丁二烯-苯乙烯塑料(ABS)。

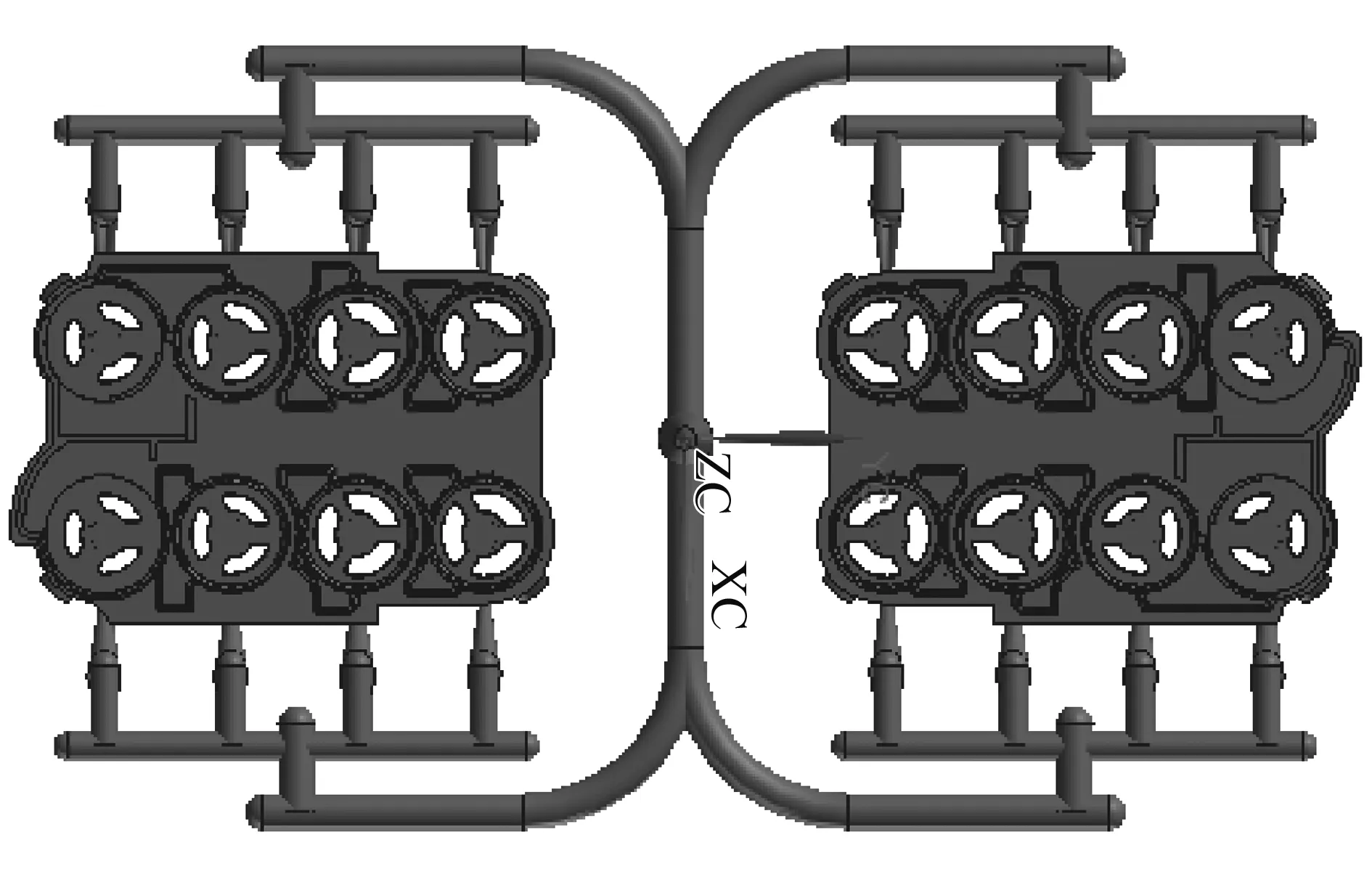

该塑件产品需求量大且总体尺寸偏小,故在模具设计时采用一模两腔的结构,进胶口设置在产品的侧面。型腔布局与浇注系统如图2所示,产品两型腔之间的距离为39 mm。

图2 型腔布局

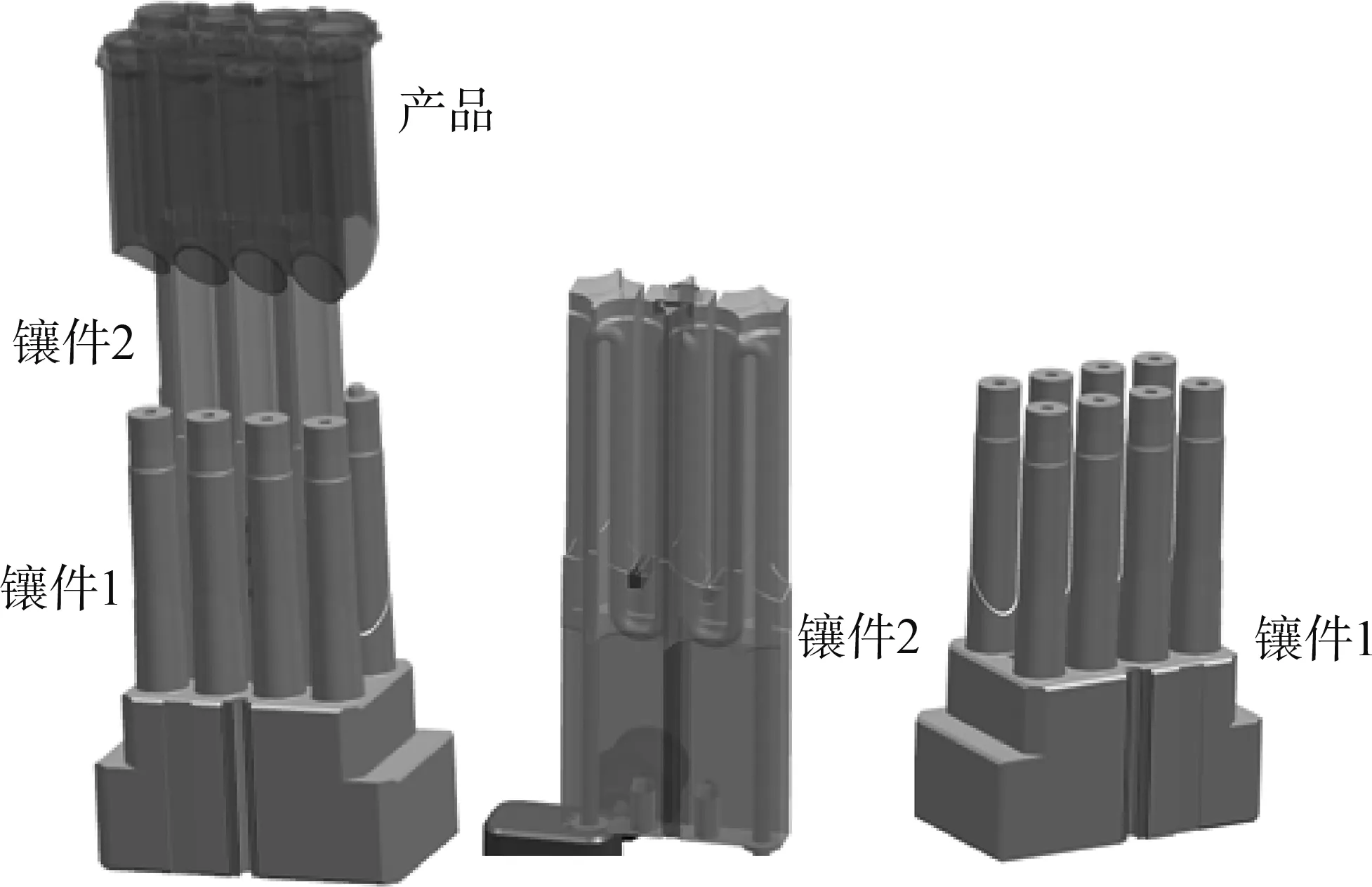

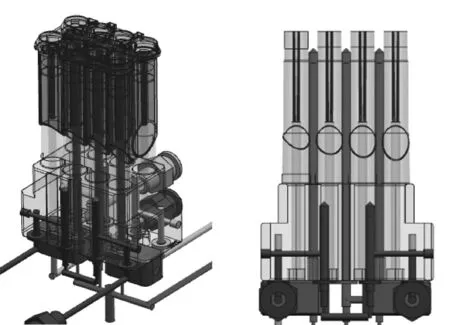

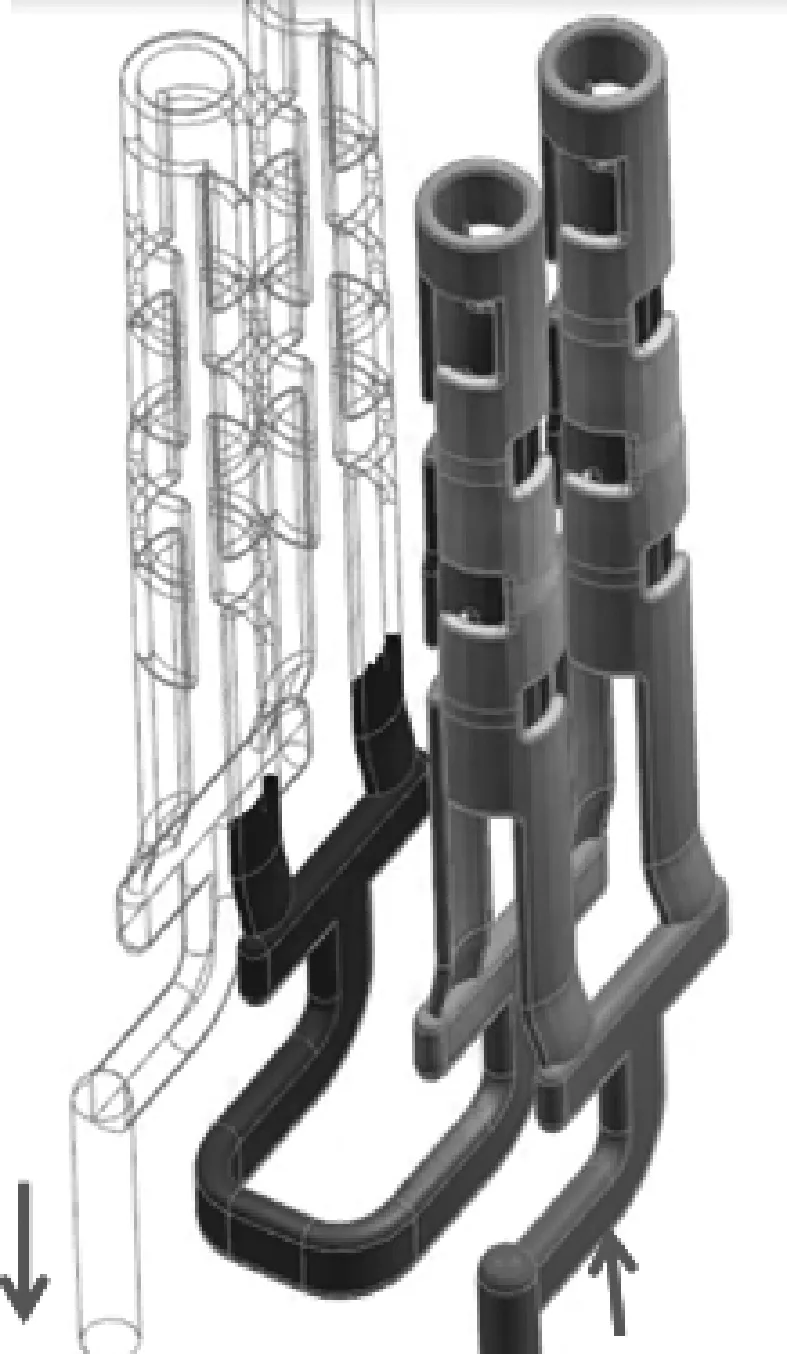

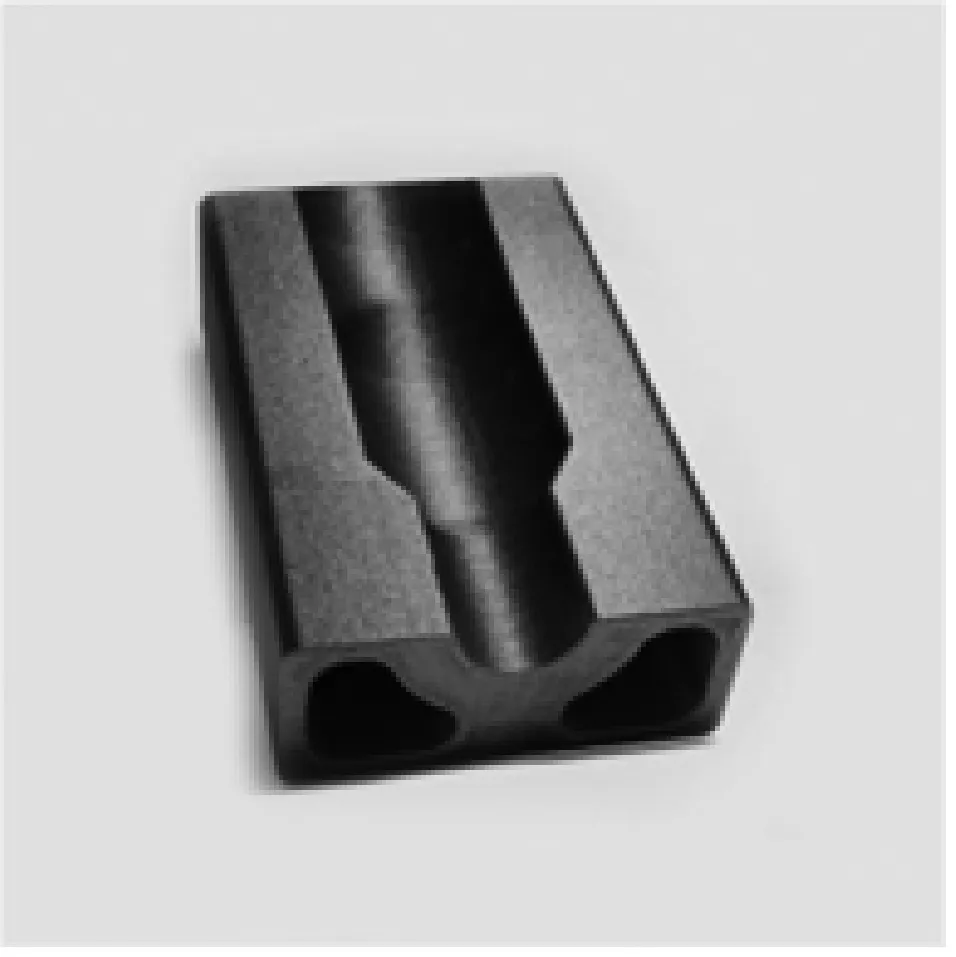

由于产品结构上有多孔深腔,深腔内部有十字骨结构且排列紧密,需要添加两个镶块才能达到产品注塑成型的要求,模具结构复杂,如图3所示。为了确保产品质量和生产效率,对冷却水路的设计有了更高的要求。

图3 注塑成型镶块

2 冷却系统设计

根据玩具枪弹夹的结构特点,作者设计了两套冷却水路方案。一套为传统水路设计方案,另一套为3D金属打印随形水路设计方案。

2.1 传统水路设计方案

玩具枪弹夹模具的型芯型腔设计布局,受到加工刀具限制、材料金属强度等因素的影响,按照传统的加工方式很难深入到镶块内部进行冷却。加之零件的壁厚太小,传统水路没办法穿过模具的上层,达到全方面冷却。因此本方案通过在镶块2外部设计横向水路,在镶块1隔断空隙设计纵向水路来提高冷却效果,如图4所示。

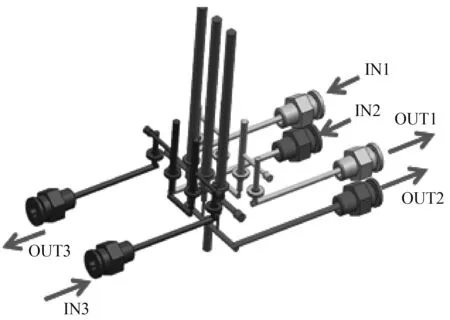

传统冷却水路总体设计方案如图5所示: 共有3条冷却水路,其中水路1,3负责塑件外部的冷却,水路2负责内部深腔的冷却。

图4 传统水路设计的位置布局

图5 传统冷却水路设计方案

2.2 随形水路设计方案

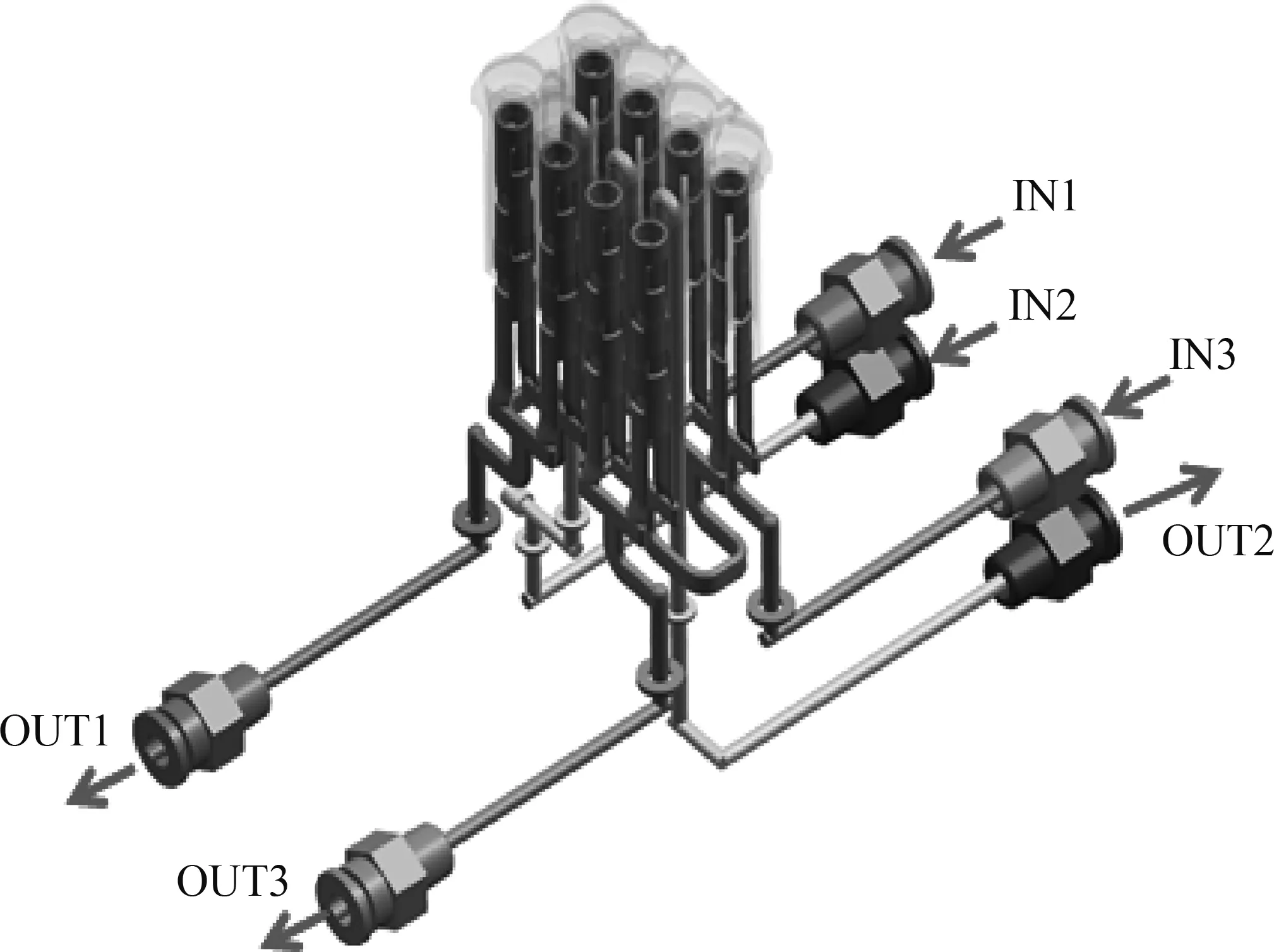

随形冷却水路总体设计方案如图6所示: 根据产品的结构特征,结合随形水路的特点,采用水路随形环绕的设计。此设计的优点在于水路可以紧密贴合塑件产品,由图6可知随形水路跟产品环绕进出,冷却效果更好。与传统水路设计相同,共有3条冷却水路。其中水路1,3负责塑件内部的冷却,水路2负责相邻深腔间隙的冷却。按照一模两腔的模具结构,随形水路呈对称分布于型腔两侧,位置关系如图7所示。

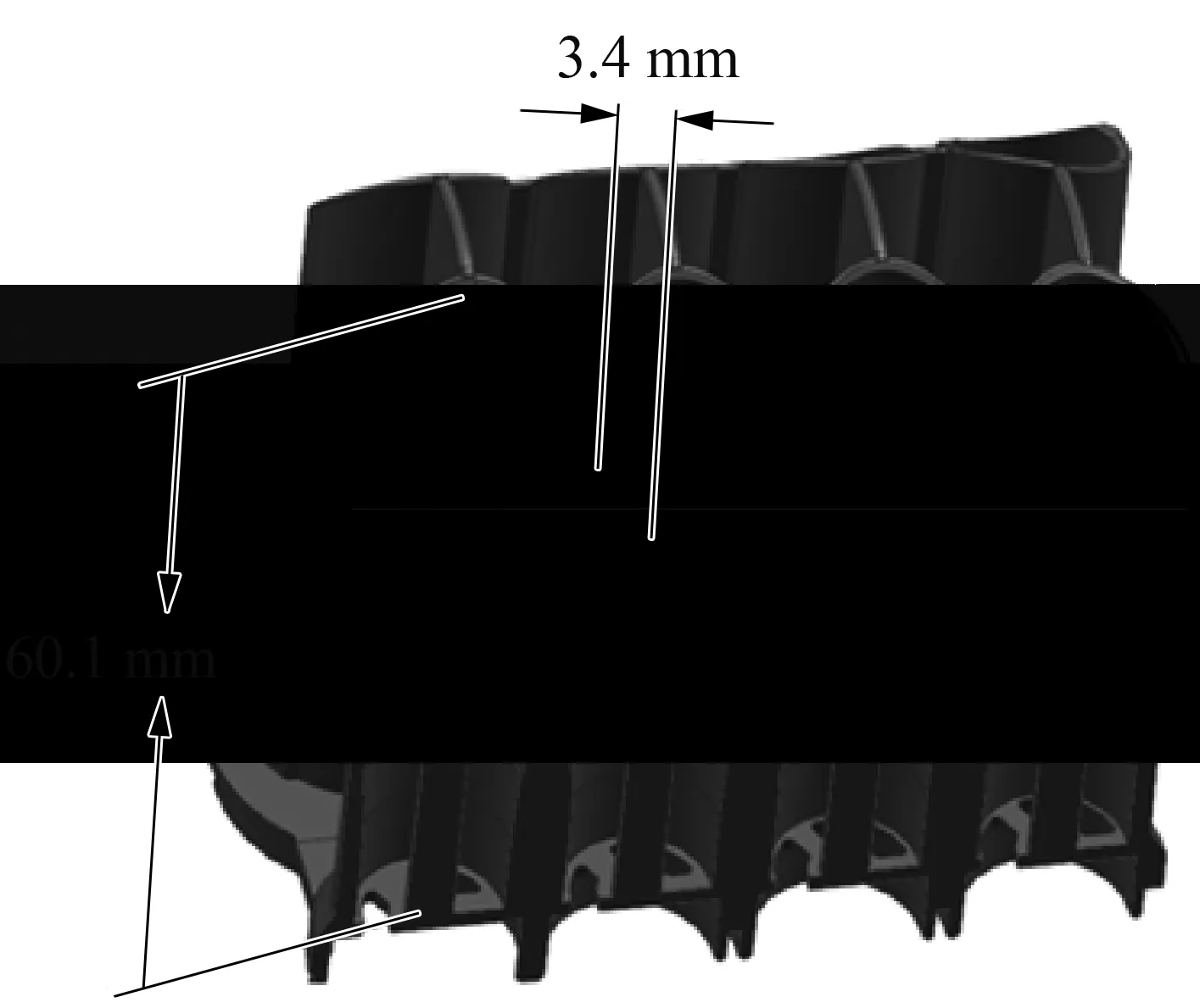

如图8所示: 随形水路的截面最薄处大约厚1.2 mm,精度误差小。整体采取交错水路设计,能增强金属强度,有效地提升水路使用寿命。

图6 随形冷却水路设计方案

图7 随形水路设计的位置布局

图8 随形水路局部

3 冷却效果对比分析

3.1 工艺参数设置

根据ABS塑料的特性和产品的结构特征,为了方便对两种水路的冷却效果进行对比,统一设定工件原始温度为200 ℃,冷却水温度为50 ℃,冷却时间设定为15 s。

在冷却水路材料的选择方面,为了更精确地对比,传统水路的设计方案选择模具钢和铍铜这两种常用水路金属来进行模拟。3D金属打印材料则选择H13模具钢粉末,硬度要求HRC 50(热处理加工后)。

3.2 产品冷却结果分析

通过Moldflow模拟分析产品的总体模具温度,熔融态塑胶的能量传导和剪切热属性都反映到总体温度,要求在注塑过程中总体温度保持均匀。在固定的工艺参数条件下对两种水路方案进行对比实验,确认最优水路冷却方案。

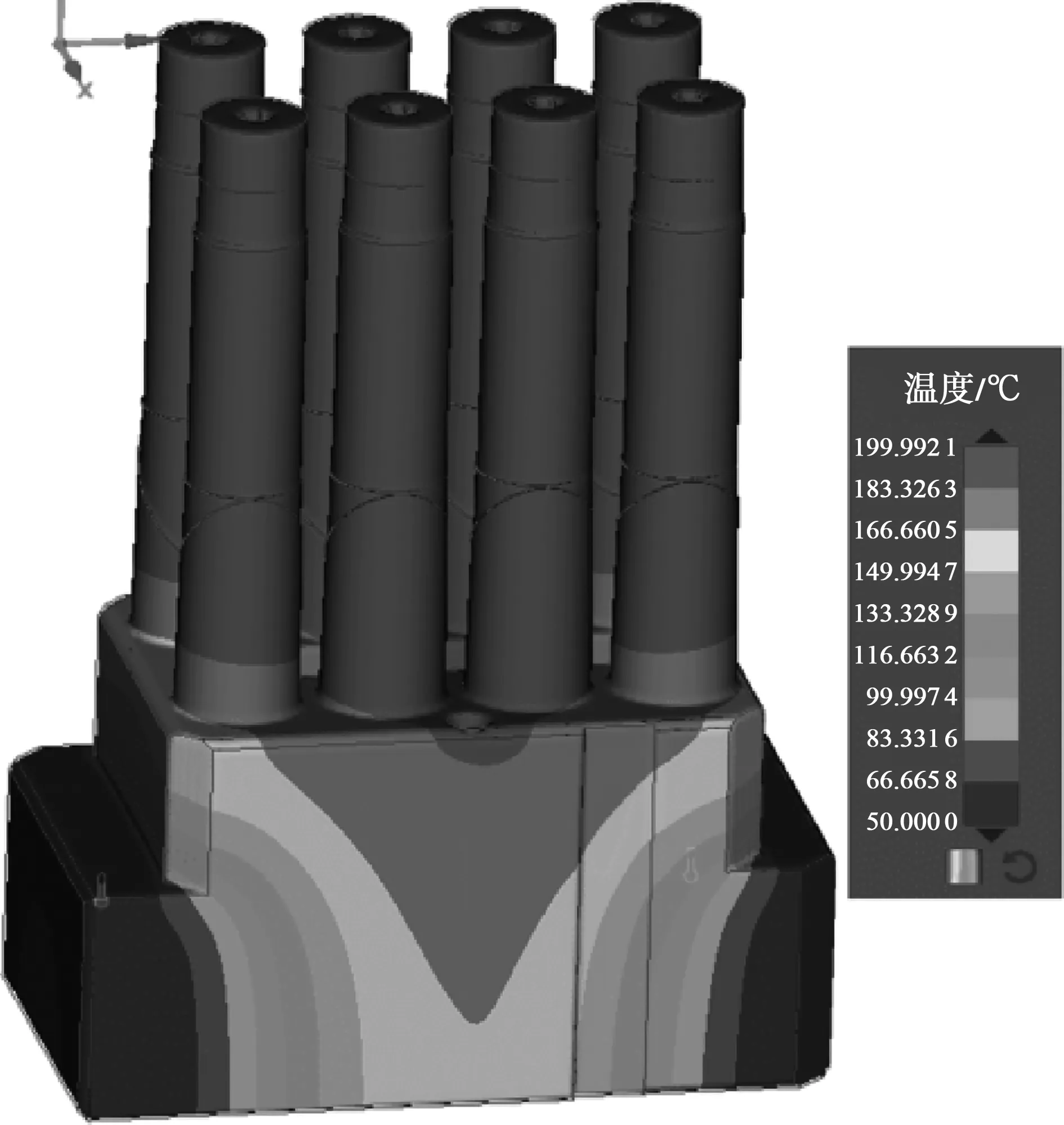

3.2.1 传统水路(模具钢)温度

如图9所示: 通过Moldflow模拟数据可以看出,在给定的工艺参数下,第15 s时,塑件大多为红色,最高温度为200 ℃,只有在底部两侧较小位置才达到稍低的温度,即150 ℃,温度差为50 ℃。塑件所在的主要部分基本全部为红色,冷却效果差,胶位冷却不到。

图9 以模具钢为原料的传统冷却水路温度模拟

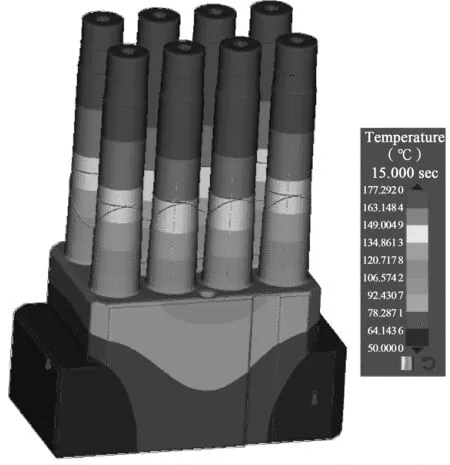

3.2.2 传统水路(铍铜)温度

铍铜作为常用的冷却水路材料,散热效率高于模具钢,但是通过Moldflow模拟,塑件所在的区域仍未达到理想温度。如图10所示: 塑件部分的最低温度约为80 ℃,最高温度为177 ℃,温度差为97 ℃,冷却效果依然不理想,胶位冷却不均匀。

图10 以铍铜为原料的传统冷却水路温度模拟

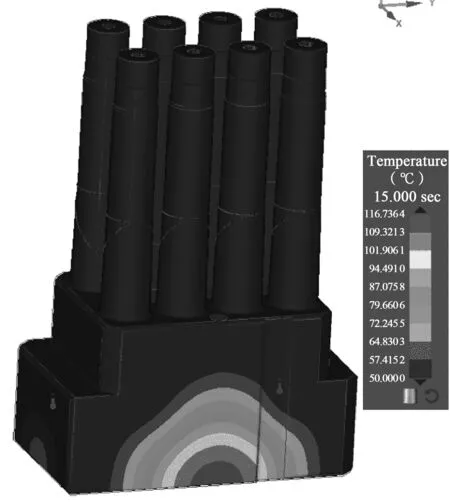

3.2.3 随形水路温度

如图11所示: 在第15 s时,模具大部分的温度都已经降到理想温度50 ℃,尤其是塑件所在区域全部为蓝色,塑件部分最高温度、最低温度均为50 ℃,温度差为0,冷却均匀且迅速。

图11 随形冷却水路温度模拟

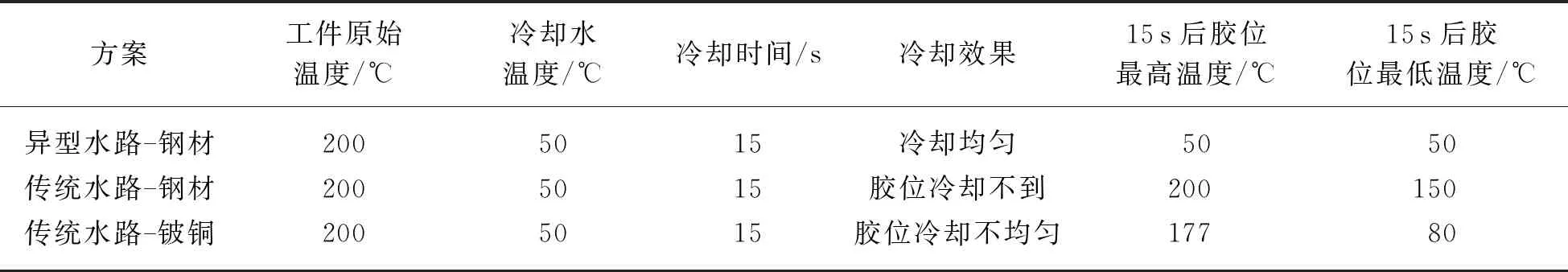

传统水路与随形水路冷却效果对比如表1所示: 在规定的工艺参数条件下,传统水路方案冷却效果差。虽然改换了水路材料后,冷却效果有所提高,但因为水路结构的问题,没有实质性的改变。采用水路跟形环绕设计的随形水路冷却效果明显,在既定条件下胶位冷却效率高,完全达到实际生产要求。

表1 传统水路与随形水路冷却效果对比

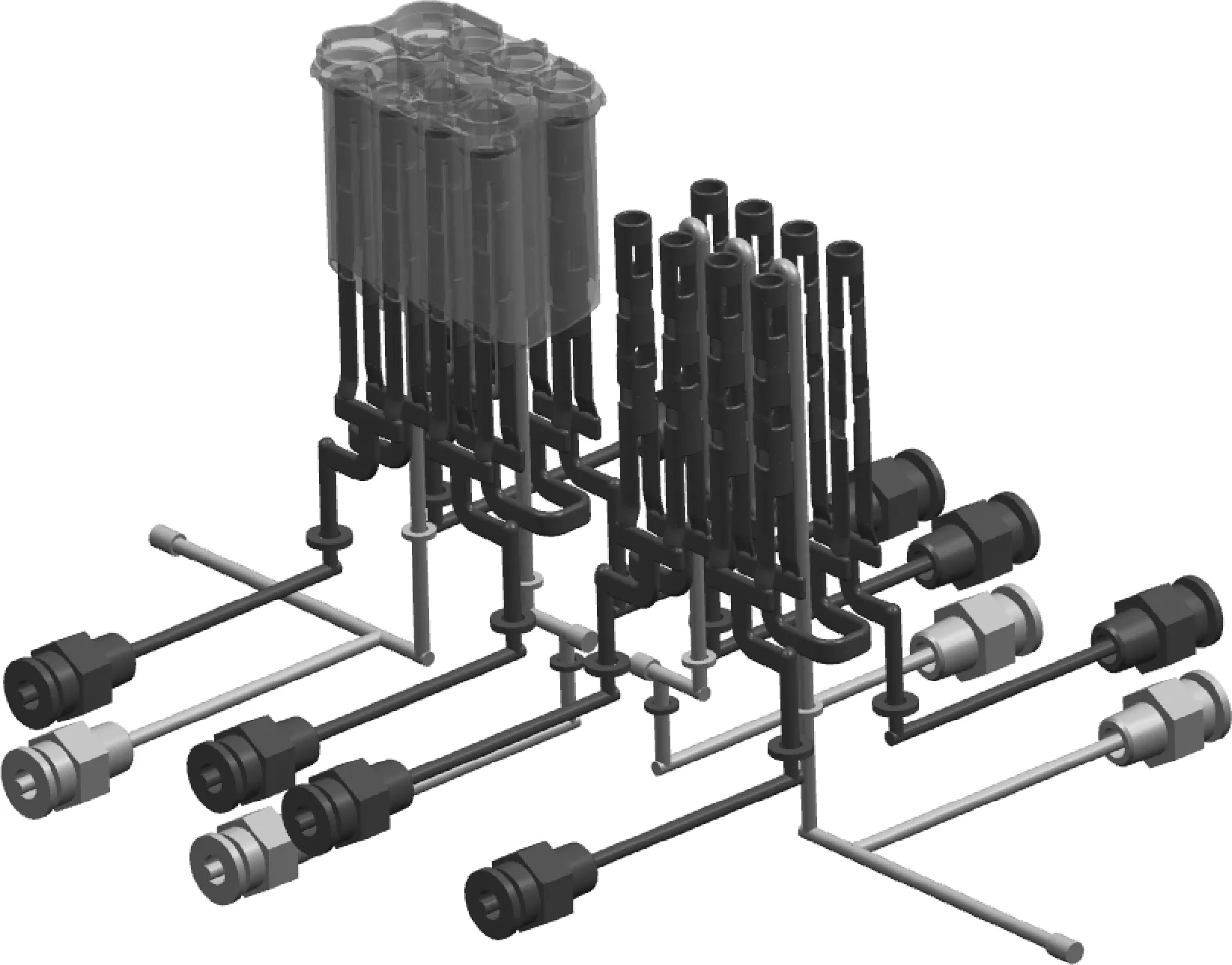

4 实际生产验证

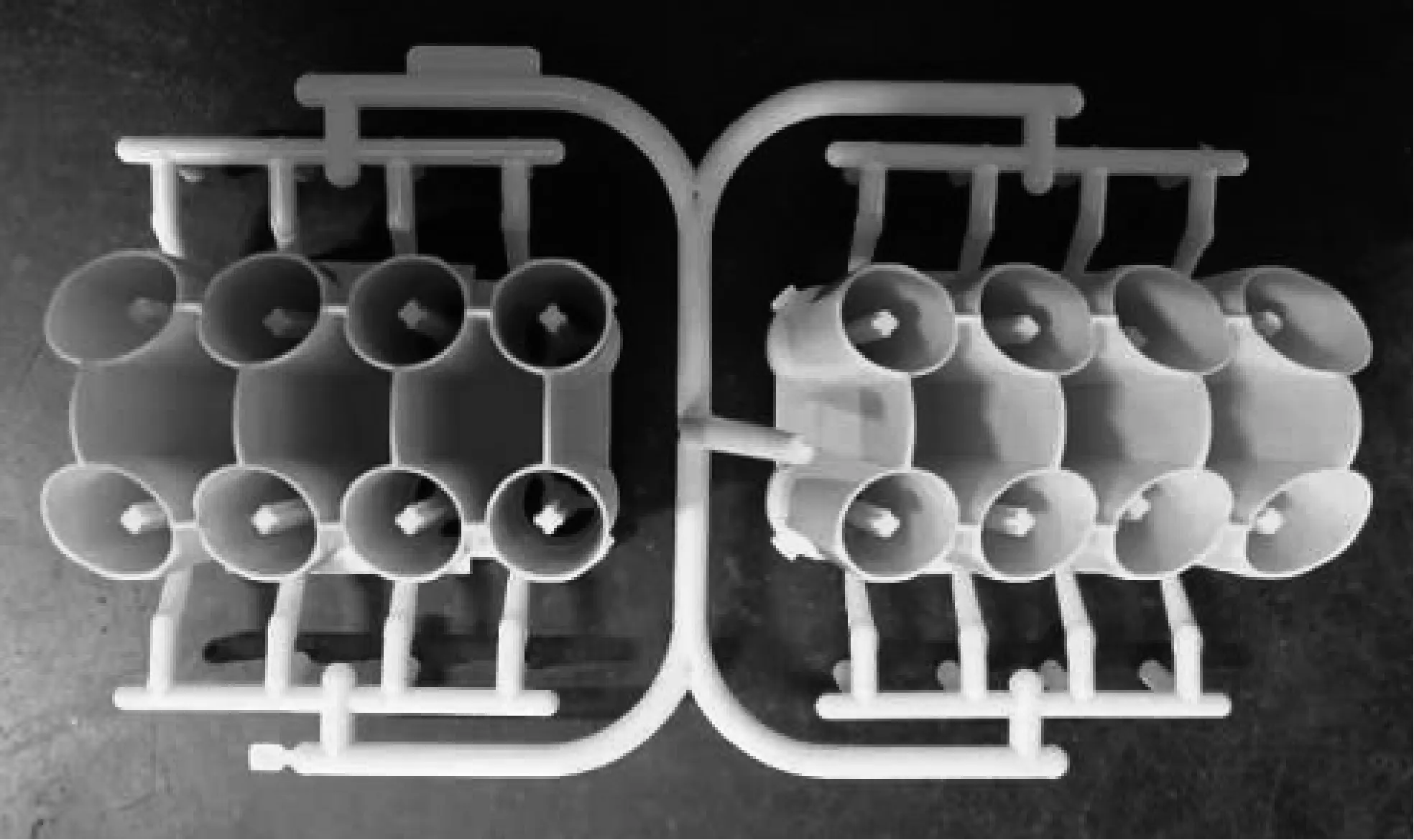

按照跟形环绕设计的随形水路要求,采用选择性激光熔融(SLM)技术进行增材打印。在打印材料方面选择1.234 4的H13金属粉末,硬度为HRC 36。图12为模具成型的塑件成品。经过实际生产验证,产品生产周期为35 s,相对于传统冷却水路超过55 s的生产周期,效率提升了36%以上。根据实际出产的塑件质量,完全符合产品设计和使用要求。

图12 模具成型塑件

虽然随形水路易于制造,能明显提升生产效率,但在实际生产中也有一些注意事项。如图13所示,水路增材制造是需要做防锈处理的。在生产时需要接纯净过滤水,防止细小水路的堵塞,通常使用净水机进行净水处理,成本低廉,可以满足大部分生产需要。

图13 堆积了87%的二氧化硅水垢与无水垢的管状冷却水路的比较

5 结语

通过对两种玩具枪弹夹模具水路设计方案的对比发现,基于3D金属打印水路跟形环绕的设计,冷却效果好,效率高。相对传统加工水路,其可以根据塑件的需要随意设计水路,避免产生冷却盲区,很大程度上提高了塑件成型质量,有效缩短产品生产周期,降低产品单价。该设计对多孔深腔类塑件产品的水路设计有参考意义。