汽车A柱装饰条带金属嵌件包胶注塑模具设计

蔺福志

(嘉兴信元精密模具科技有限公司,浙江 嘉兴 314000)

0 引言

随着生活水平的提高,人们对塑料产品的功能、外观等要求也越来越高,也推动了注塑行业的快速发展,近几年来双色注塑技术成为注塑行业的一大亮点。汽车A柱装饰条承载着功能与外观的需求,其零件特点是需要采用嵌件包胶注塑成型的工艺。由于此类零件内部裹嵌不锈钢金属件及多层不同塑胶材料,其工艺复杂、难度高。本文重点论述了汽车A柱装饰条带金属嵌件包胶注塑模具的结构设计要点及针对注塑成型问题的设计预防。

1 零件结构分析

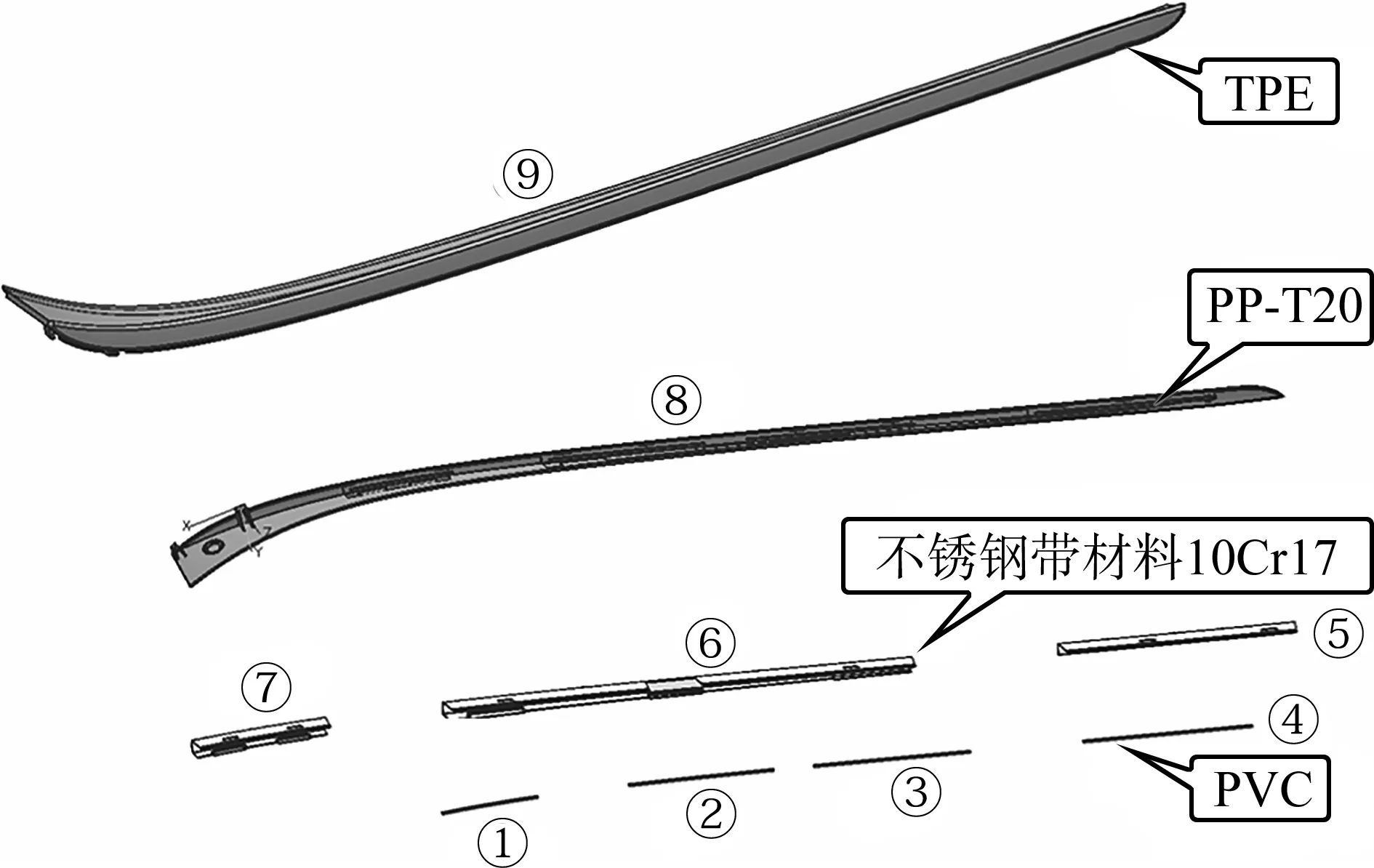

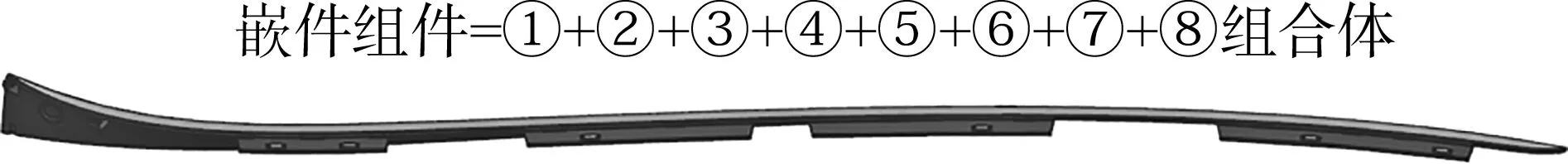

汽车A柱装饰条总成结构由4个层次的零件组成,如图1所示: 编号①~④为PVC卡接塑件,编号⑤~⑦为不锈钢金属嵌件,编号⑧为PP材质的注塑件,编号⑨为TPE材质的注塑件。其相互关系为①卡接于⑦, ②, ③卡接于⑥, ④卡接于⑤, ⑤~⑦嵌于注塑模具型腔,由第一射注塑模具注塑成型零件⑧,将⑧嵌于第二射注塑模具型腔,由第二射注塑模具注塑成型零件⑨,最终零件成品如图2所示。

图1 汽车A柱装饰条零件分层示意图

图2 零件成品图

2 模具设计

2.1 浇注系统设计

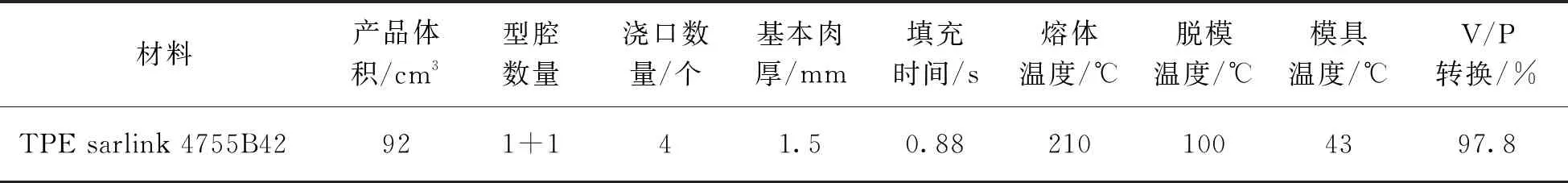

基于Moldflow软件模流分析,TPE包胶注塑成型所涉及浇注系统基本信息如表1所示。

表1 TPE包胶注塑参数

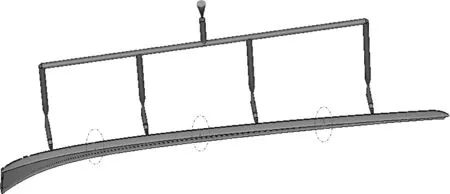

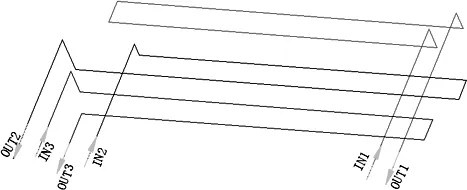

经CAE解析,考虑到零件外观需求及浇口切断方式,TPE包胶注塑成型采用4个牛角式潜伏浇口进胶,既不影响外观成型面,又能自动切断浇口,提高工作效率,减少人工作业。

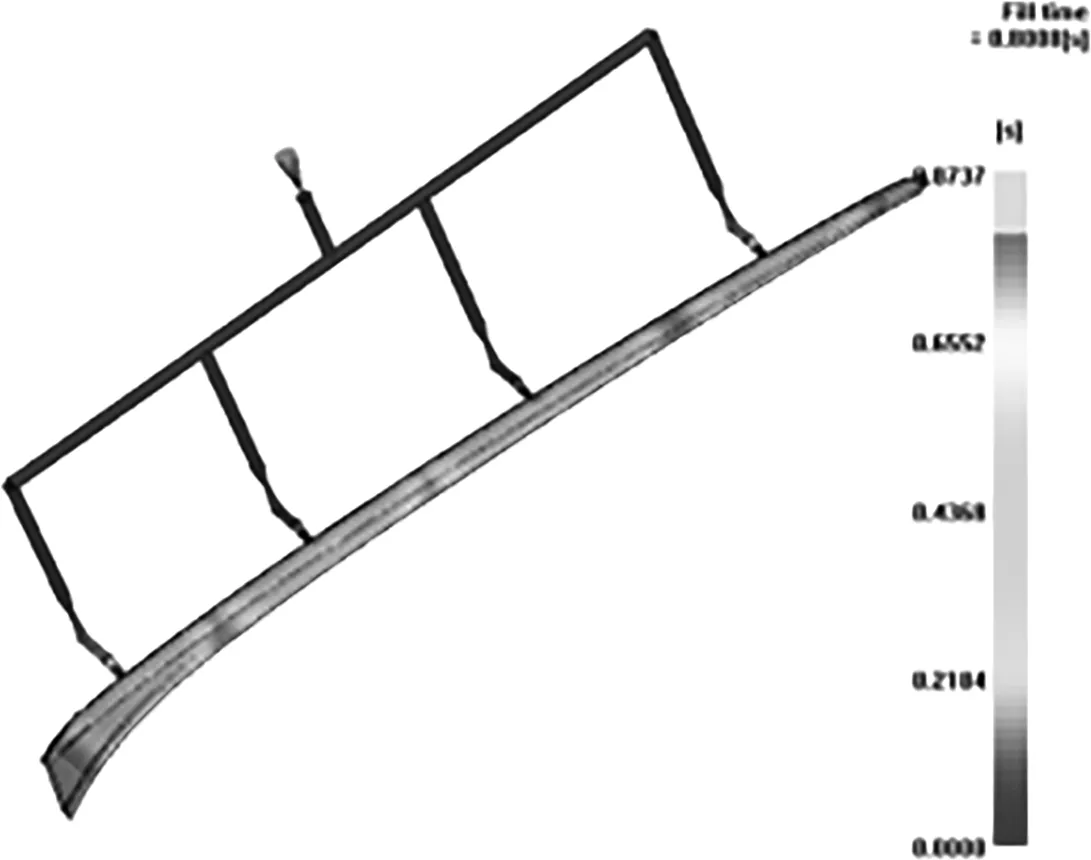

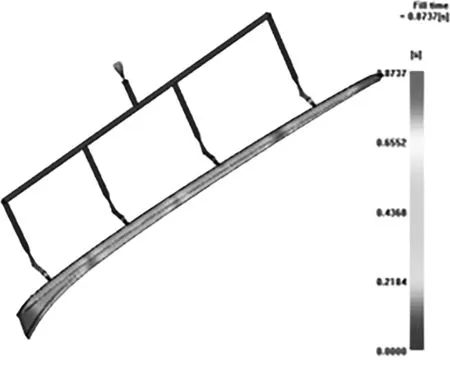

因零件为细长条状,总长度为783 mm,且形状由小到大,具有不均匀结构特性,根据Moldflow分析,结合零件本身特征,浇口排布侧重于胶量较多一侧,浇口数量为4个,以大端为基准,分别间距为92, 166, 190, 201 mm。浇口排布与结构样式如图3所示。

图3 浇口排布与结构样式

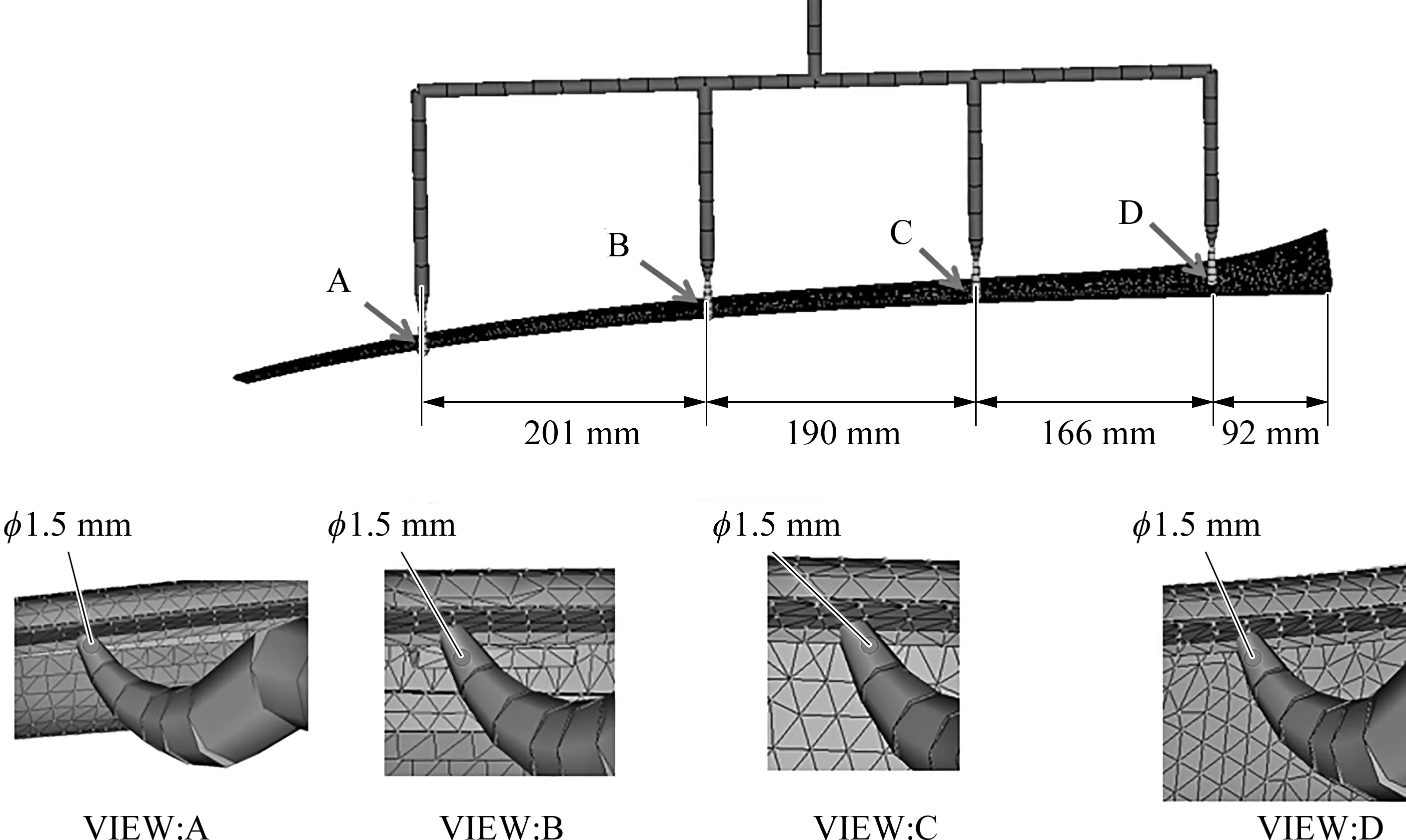

根据Moldflow分析,浇口采取4点同时填充,熔料均衡覆盖嵌件表面,产品的填充时间均为0.873 7 s,流动平衡,对嵌件的冲击影响最小。注塑填充过程如图4所示。

(a)

(b)

(c)

(d)

注塑过程中易产生熔接痕和困气的位置如图5所示,图5中,虚线位置是两股料流汇合处,设计模具时应特别注意排气,其余显示的困气位置多位于分型线和充填末端,易于排出,不会造成表面缺陷。

图5 注塑填充熔接痕与困气区分析

2.2 抽芯结构设计

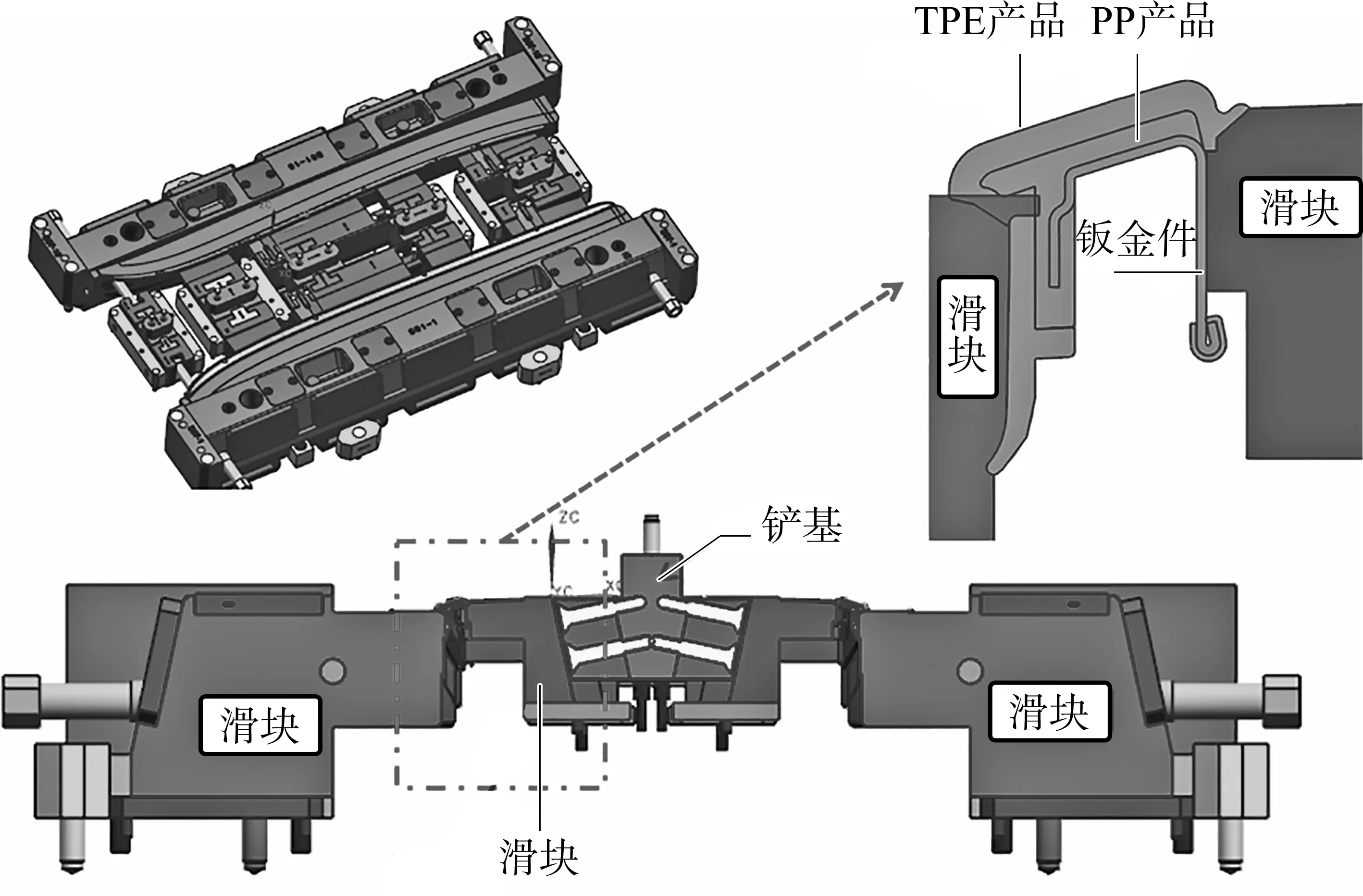

零件两侧存在与开模方向呈倒扣状的侧凹特征,为了顺利实现脱模,本设计采用两侧滑块抽芯结构,如图6所示。因金属钣金件正好在滑块碰撞面,此类滑块设计时需考虑钣金件与滑块接触碰撞面的配合精度,通常留5 mm封胶段配合则可,其余位置避空0.5 mm,以防撞伤钣金嵌件。因型腔为“1+1”对称排布,模具中间侧滑块有相对运动,考虑到模具空间的合理利用,模具中间的滑块采取T型槽式的斜向驱动结构,且中间相对运动的滑块共用同一铲基。在保证滑块正常运动的前提下,中间间距能合理缩小,减少模具总体宽度,降低模具成本。外围两侧因注塑零件整条都有侧凹倒扣,所以都由大型滑块抽芯实现,本注塑零件的两外侧大滑块长度为830 mm、宽度为155 mm、高度为95 mm。为便于钳工装配及提高摩擦面、碰撞面的使用寿命,滑块上表面间段式分布平衡块,滑块外侧斜面间段式分布耐磨块。考虑到外侧大滑块的热量控制需求,在其内部排布冷却水路,为一进一出。因滑块为运动件,进、出水冷却管采用不锈钢加长管接头,便于引出到外围软管转接,且预留滑块运动时的水路管道部件活动空间。

图6 抽芯结构

2.3 嵌件在模具上的定位设计

本例嵌件采用人工放置,嵌件的定位是包胶注塑模具的关键之一,定位不合理会使嵌件在注塑过程中偏移晃动,引发注塑成型件的尺寸变形、飞边、结构错位等缺陷。本例嵌件由图1中的编号①+②+③+④+⑤+⑥+⑦+⑧组合体构成,其组件由第一射注塑模具实现,成品如图7所示。

图7 嵌件组件

嵌件组件为长条状,存在尺寸变形可能,利用两侧滑块强行压制嵌件来减少产品翘曲,如图6所示。

包胶注塑模具的嵌件定位要点在于从嵌件本身寻找定位特征,或从外界引入定位结构参与固定,该嵌件组件在TPE包胶注塑模具上的定位主要依赖于PP塑件体上的卡扣四周的侧面,以及不锈钢金属件的四周侧面,嵌件组件上的卡扣特征、金属不锈钢特征与注塑模具对应的型槽配合间隙为0.02 mm,且考虑到实际加工过程中的累积误差,嵌件组件需与型槽实物钳配,确保嵌件组件安放在注塑模具中时,X,Y,Z向都处于贴合无松动状态。本例嵌件组件的可利用定位特征如图8(a)所示,不锈钢金属件在模具上的定位结构如图8(b)所示。

(a) 嵌件组件的可利用定位特征

(b) 不锈钢金属件在模具上的定位结构

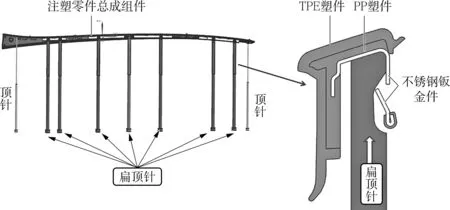

2.4 顶出系统设计

嵌件包胶模具顶出系统的关键在于顶出平衡,防止出件歪曲,影响取件。本例中注塑零件总成组件结构为细长状,可排布圆形顶针的位置非常有限,再考虑到组件中有多段不锈钢钣金金属件存在,且其上存在多处倒扣状特征,影响顶出胶模,因此在该类倒扣特征区域设计扁顶针,并在扁顶针上设计侧凹状的避让结构,以利于倒扣顶出脱模(图9)。

该包胶模钣金件的卡扣脱模机构,如图10所示,包括④扁顶针,其头部设有一凹槽,的上侧面与水平面之间的斜角A的范围为45°~60°,以便于取件时能够顺利脱出。上设有用于安置钣金件卡扣的装配间隙,以防④与钣金件之间相互干涉,进而导致钣金件变形翘曲。当进行抽芯时还必需保证④与产品内壁的间距X大于卡扣的宽度Y,以留出取出卡扣的活动空间。

图9 顶出结构

如图10所示,顶出过程为: 当模具动、定模分开后,注塑机顶杆推动顶针板进行顶出动作,扁顶针安装于模具的顶针板上,随顶针板完成垂直于产品方向的直向顶出,顶出完成后产品己完全脱离模具型芯,悬于无障碍空间,此时由于存在间距X,即可手动斜向往上将产品取出,实现顶出抽芯动作。

图10 卡扣脱模机构

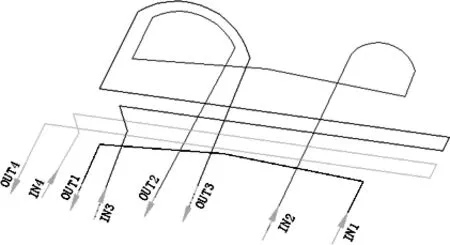

2.5 冷却系统设计

本例包胶注塑模定模采用沿制品外形横向冷却,其优点为冷却均匀、加工简易,如图11所示。

本例包胶注塑模动模采用横竖交叉冷却,两侧大滑块另加水路辅助冷却,其优点为冷却均匀、加工简易,如图12所示。

(a)

(b)

(a)

(b)

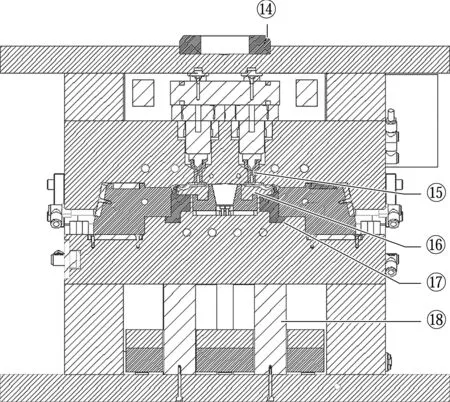

3 模具总装结构

汽车A柱装饰条带金属嵌件包胶注塑模具的主体结构如图13所示。其动作过程为: 模具动定模打开,将嵌件组件装入模具动模的型腔内,确认安装无误后,动模在注塑机的驱动力下进行合模,当合模过程中⑥锲紧块与⑦滑块斜面接触后,因斜向锲紧的作用力驱动滑块7向型腔运动,直至滑块7与型腔侧壁及嵌件组件完全贴合,与此同时,滑块受定模板斜面的锲紧力驱动,促使滑块向型腔方向运动,直至与型腔侧壁及嵌件组件完全贴合后,当动、定模分型面完全贴合后,合模完成。塑胶熔料经热流道系统及热嘴通过流道镶件到达模具型腔,在注塑压力的作用下完成充填。保压、冷却等注塑成型环节,此时嵌件组件与TPE塑料融为一整体,包胶注塑成型完成。在注塑机驱动力作用下,动、定模打开,滑块在③斜导柱等同类斜向结构作用力驱动下完成抽芯动作,注塑机顶杆推动下顶板驱动上推板及扁顶针,顶出包胶注塑组件成品,顶出完成后产品己完全脱离模具型芯,悬于无障碍空间,手动斜向往上将制品包胶注塑组件取出,实现顶出抽芯动作,完成顶出取件。

4 结束语

通过Moldflow模流分析,对TPE包胶注塑成型的浇口排布与浇口结构进行优化设计,其包胶模具的带金属嵌件组件具有侧凹特征,通过侧向滑块抽芯结构实现注塑成型封胶与脱模。嵌件的定位是包胶注塑模具的关键之一,基于制品本身的卡扣特征及金属嵌件特征,有效利用各方向的可利用面实现嵌件组件在注塑模具中的定位,确保嵌件在注塑成型过程中不会因注塑压力的冲击产生偏移。采用头部带有异形导槽的扁顶针结构的顶出系统,既保证了制品的顺利顶出,同时也解决了金属嵌件的侧凸特征倒扣脱模的问题。经过批量生产验证,该汽车A柱装饰条带金属嵌件包胶注塑模具所生产的产品外观无缺陷,尺寸符合图纸要求,满足稳定生产要求。

(a)

(b)

(c)