前期工艺状态对不锈钢油管的疲劳影响研究

顾 斌,杜 冲,范贵敏,黄依依

(上海威克迈龙川汽车发动机零件有限公司,上海 201114)

关键字: 304不锈钢;高压油管;疲劳断裂

304不锈钢材料具有良好的耐蚀性、耐热性、低温强度和机械性能,在汽车配件、船舶工业、铁道车辆等众多领域得到了广泛的应用[1]。SUS304不锈钢是一种亚稳态奥氏体不锈钢,塑性变形会诱导奥氏体向马氏体转变,具有形变诱发相变、相变诱导塑性形变的TRIP(transformation induced plasticity)效应[2],在成型过程中亚稳态奥氏体向马氏体的转变使得该材料的性能存在不稳定性,不同前序工艺得到的管坯导致最终工件的性能出现差异,进而影响工件的使用寿命[3]。

高压油管是连接喷油泵与喷油器的重要部件,在工作过程中高压油管内壁承受高频脉冲油压,随着高频脉冲油压峰值的不断提高,一般由高周疲劳开裂引起穿孔,进而导致油管漏油。

疲劳断裂形核源受到材料种类、微观组织结构、工作环境等多种因素的影响[4]。本文以3种不同工艺生产的SUS304不锈钢油管为样品,对其进行压力脉动实验,在油管出现开裂后,对断裂面通过金相分析、扫描电子显微镜(SEM)能谱仪(EDS)分析和X射线显微镜分析等手段进行了观察,并对断裂原因和裂纹源产生原因进行了分析。

1 压力脉动实验

高周疲劳指破坏循环次数在105~107周次内的疲劳,又称高循环疲劳,其特点是作用于构件的应力水平低于材料的屈服强度,材料处于宏观弹性变形状态[5]。为了验证不同工艺加工所得油管在高周疲劳条件下的服役性能,通过压力脉动实验模拟其实际工作状态。压力脉动实验所用油管共3个,分别为热顶压、热拉拔、枪铅管,其长度均为335 mm,内径14 mm,外径20 mm,分别记为1, 2, 3号样品。实验所用样品两端分别用卡具夹紧,一端密封,另一端焊接一入口,用于加压。

实验时,以发生泄漏或压力下降作为失效标志。实验结束后在管样破裂处进行线切割,割下样品,并通过机械加工暴露出断裂面。通过金相分析、扫描电子显微镜(SEM)能谱仪(EDS)分析、X射线显微镜分析对断裂原因和裂纹源产生原因进行分析。

2 结果与讨论

2.1 样品断裂形貌分析

SEM是介于透射电镜和光学显微镜之间的一种微观形貌观察手段,具有较高的放大倍数(2~20万倍)和很大的景深,可以直接观察各种试样凹凸不平表面的微细结构。通过SEM观察来初步判断各样品断裂原因,各样品断裂面SEM照片如图1所示。

(b)

(c)

(d)

(e)

(f)

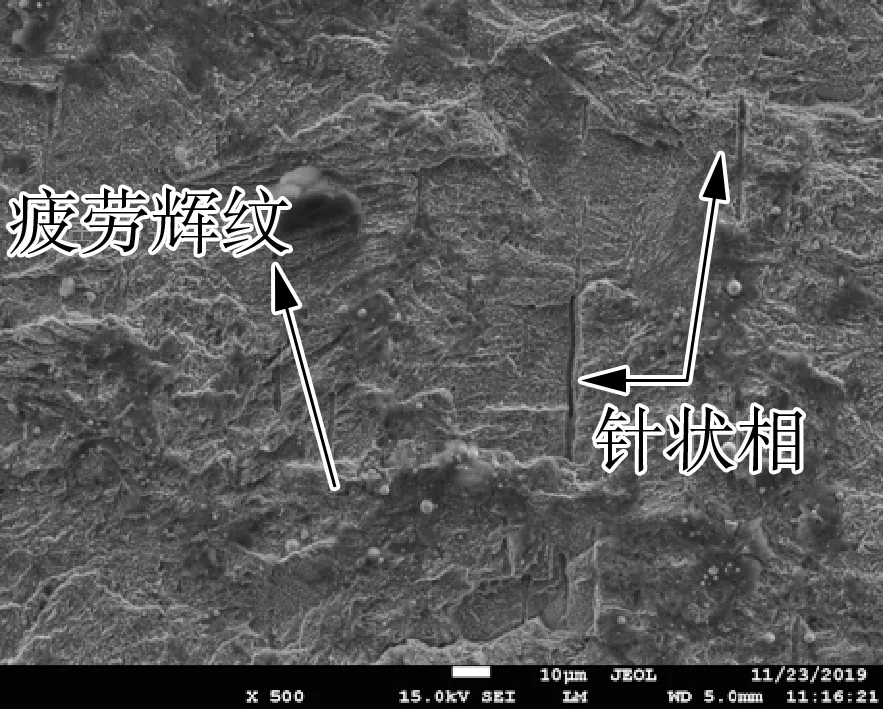

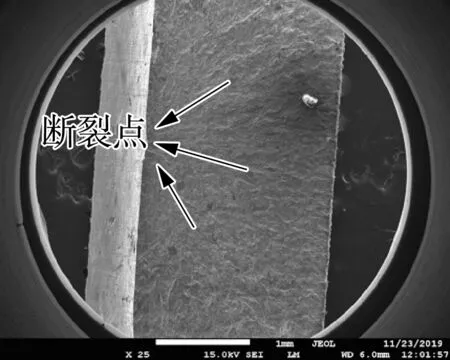

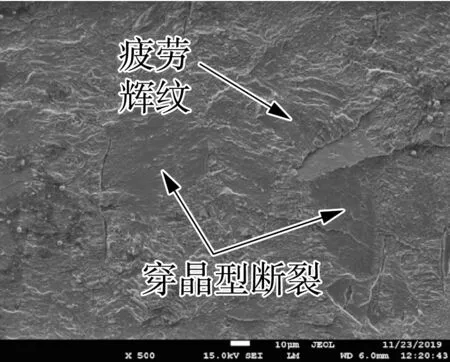

由图1可知,各试样断裂面宏观形貌均呈现出典型的放射状疲劳断裂特征。可以根据放射状花样的方向,初步判断出断裂的初始位置,如图1(a), 1(c), 1(e)所示。在确定断裂初始位置后,进一步放大观察断裂面附近区域形貌。在各样品断裂面附近均发现典型的疲劳辉纹,如图1(b), 1(d), 1(f)所示。由此可以确定3个样品均为疲劳断裂。

2.2 样品裂纹源产生原因分析

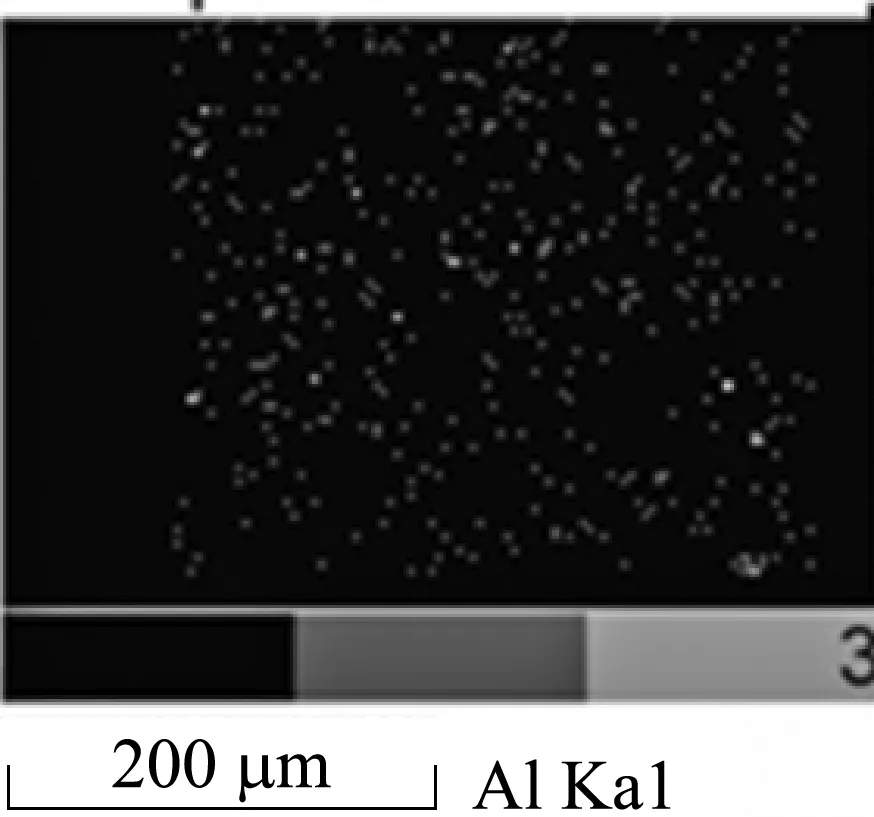

能谱仪(EDS)可以配合SEM分析材料微区成分元素的种类与含量,用电子束在试样上做二维扫描可以得到特征X射线强度二维分布的图像,此方法也被称为EDS面元素分析法。为了确定样品裂纹源的产生原因,结合样品的微观形貌和EDS面元素分析对各样品断裂面处形貌和元素分布进行观察。

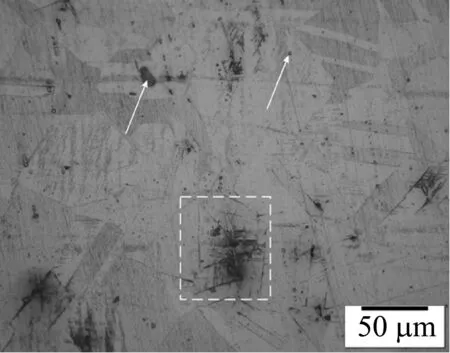

在图1(b)中可以看到,样品1断裂面附近存在一些针状沟壑,可能是由针状相脱落形成的。为了确定针状沟壑产生的原因,将样品1腐蚀后于金相显微镜下观察,可以看到样品1组织中存在一些微米级的颗粒状夹杂物,此外可以看到组织中存在一些针状相,如图2所示。此类针状相可能是不锈钢中常见的富Cr的脆性相,这往往是由于固溶热处理工艺不当引起的。

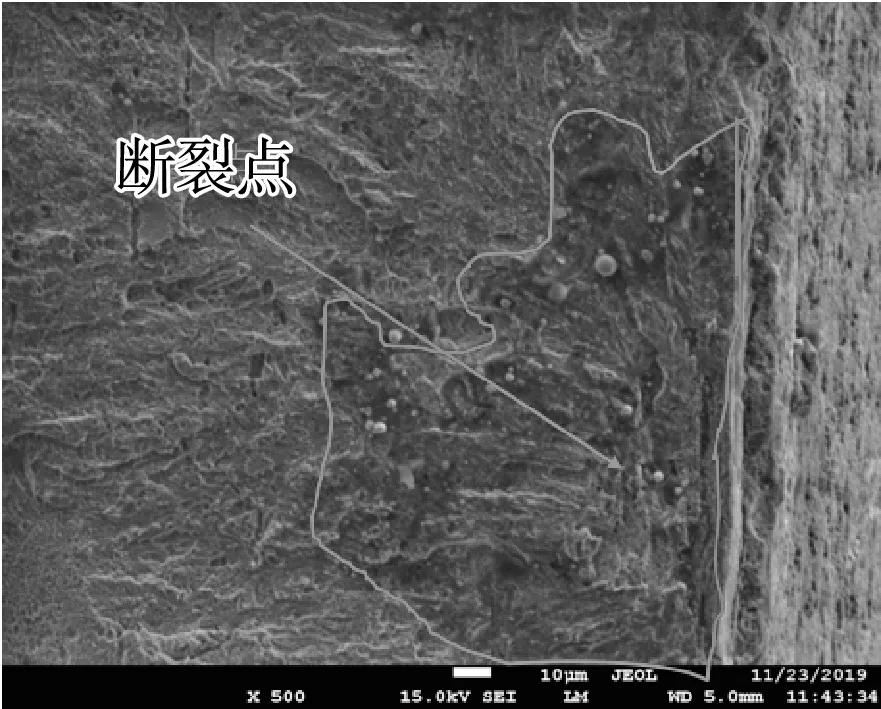

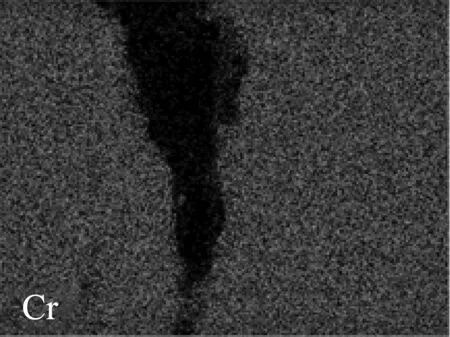

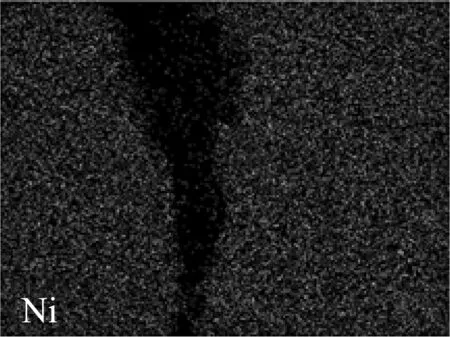

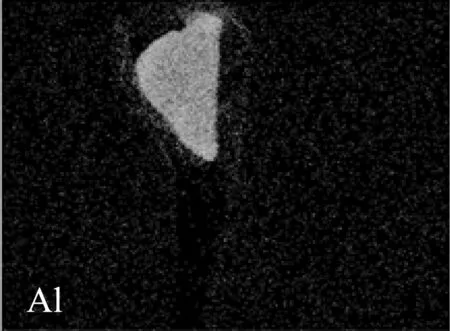

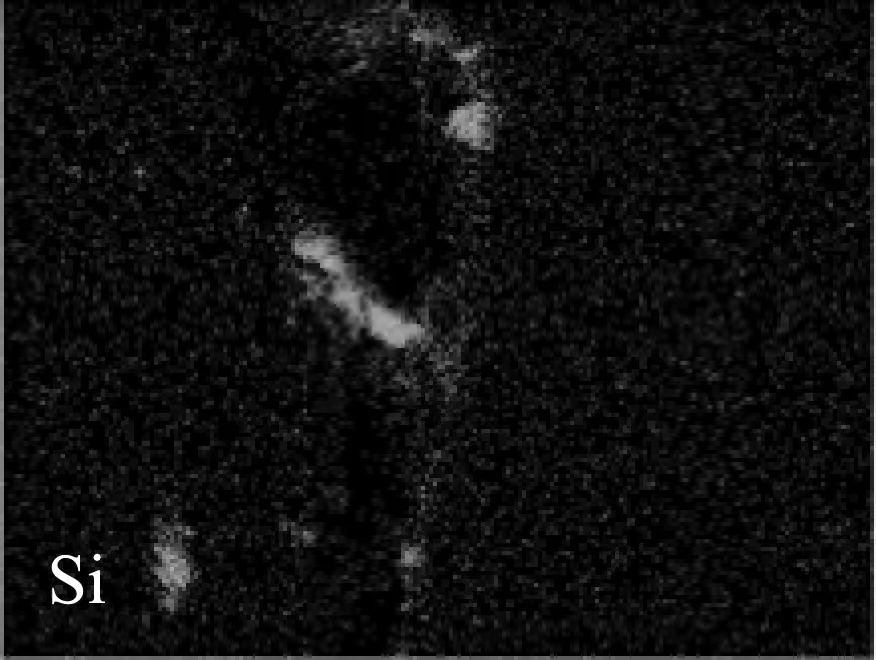

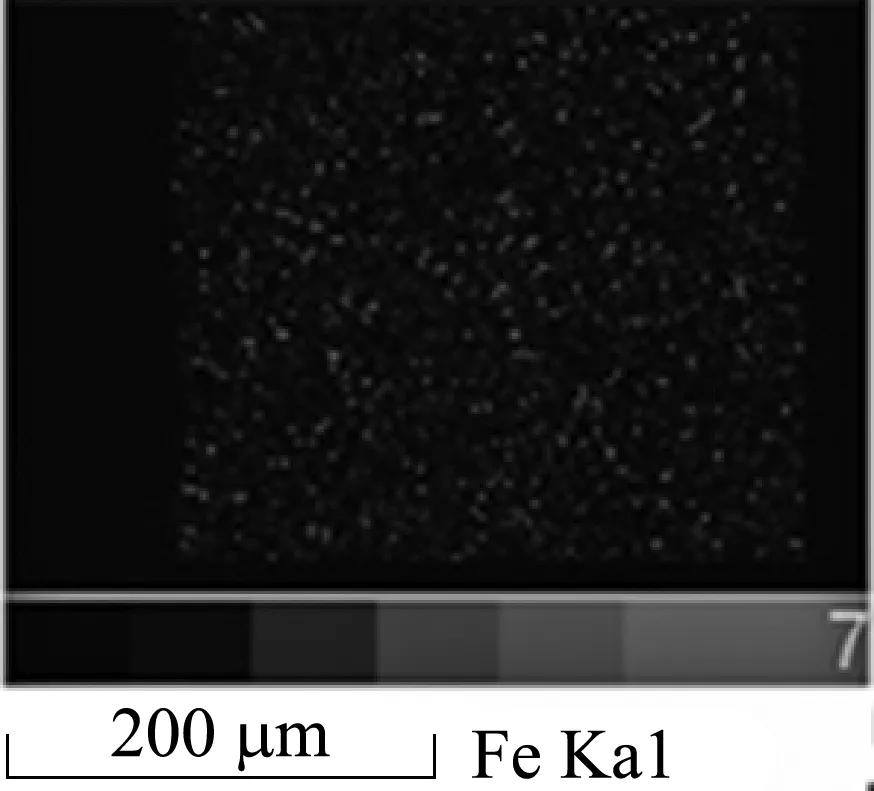

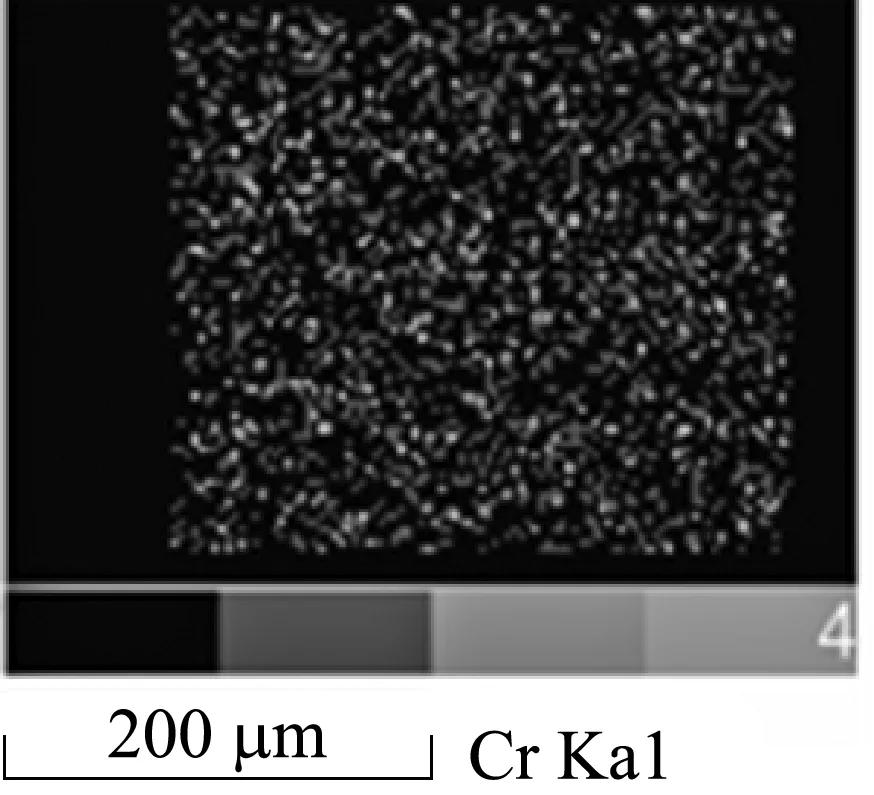

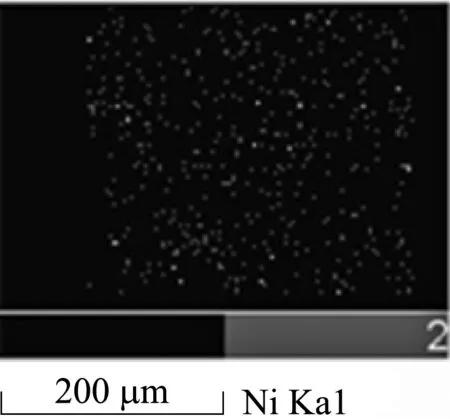

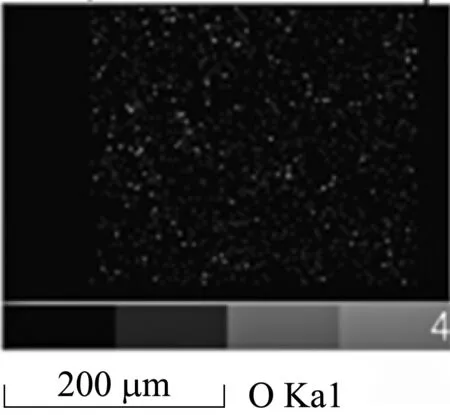

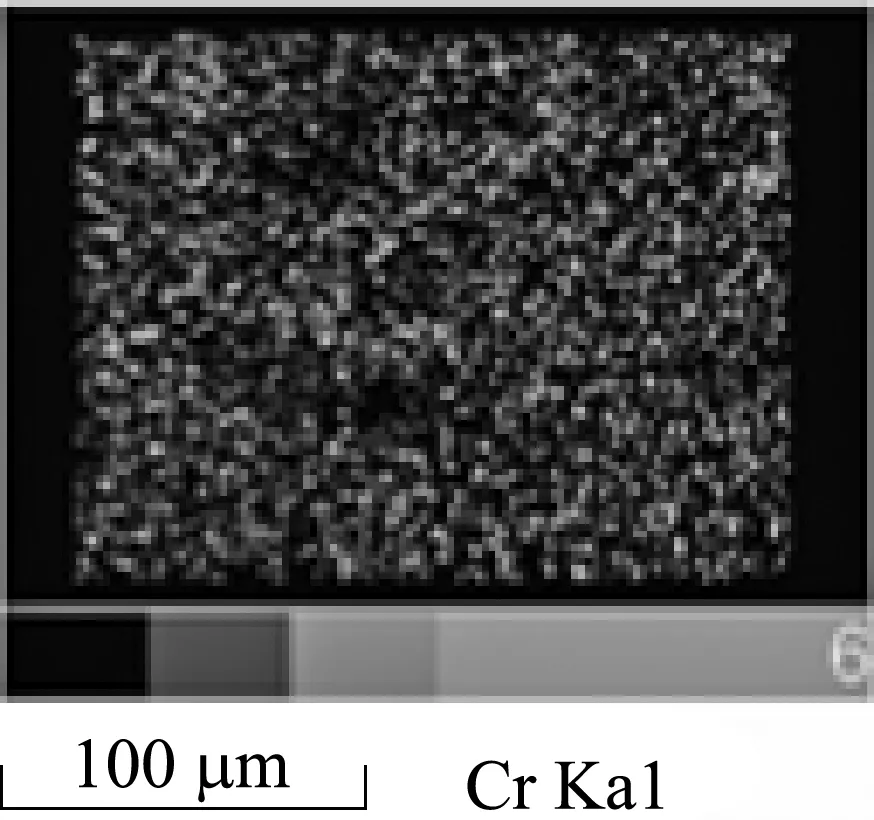

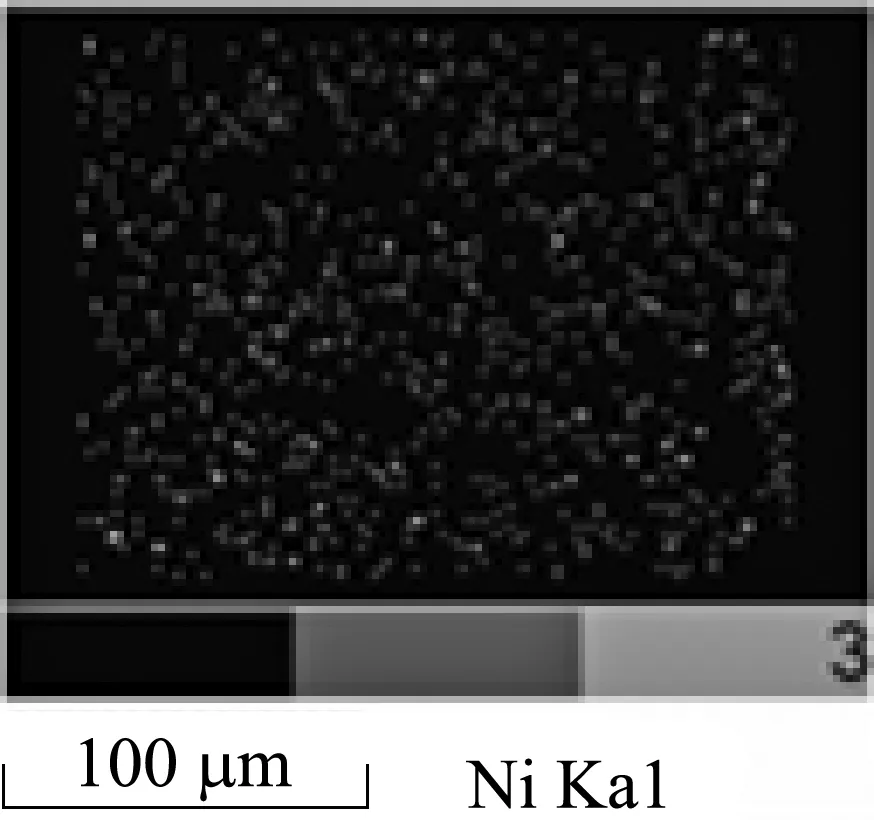

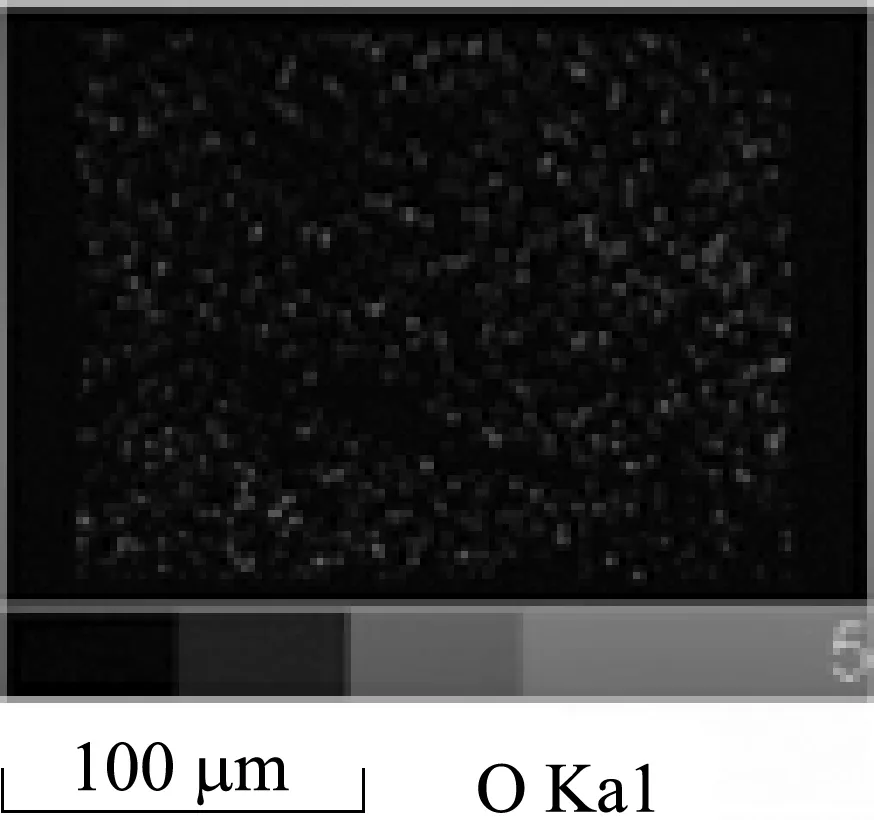

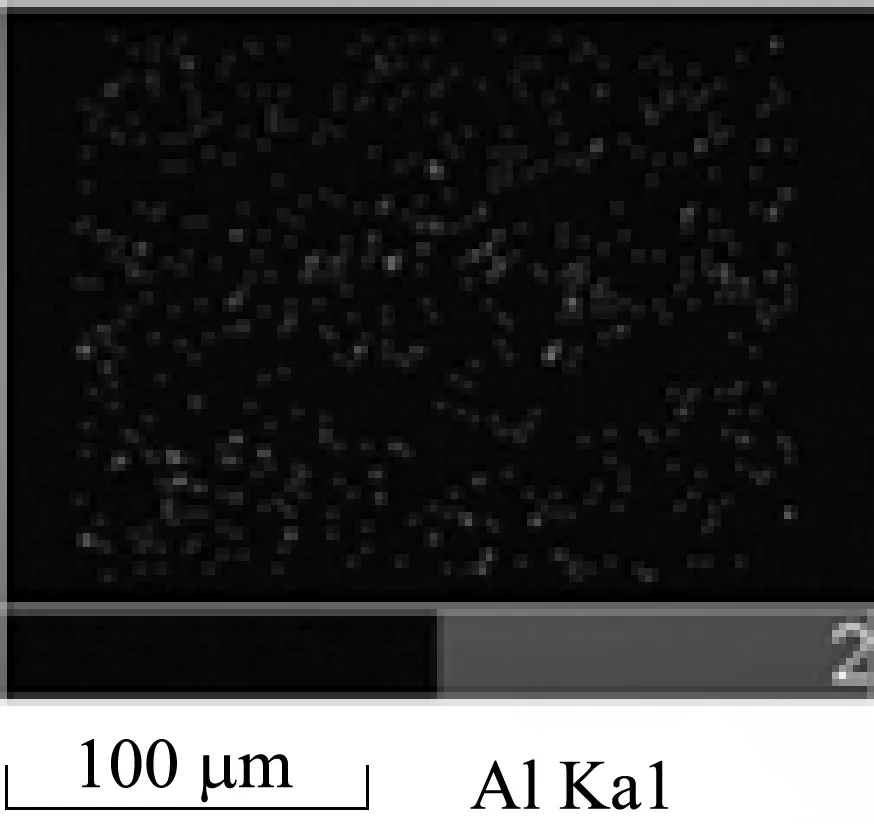

对该位置进一步放大后可以看到,断裂点处存在两种不同衬度的相,如图3所示。该处可能存在组织上的差异,如成分不均匀或者夹杂。为了进一步确定该位置组织差异的原因,对该区域进行EDS面元素分析,不锈钢断口处的SEM组织照片以及相应的EDS面元素分布如图4所示。

图2 样品1针状组织金相照片

图3 样品1断裂处高倍放大图

(a) SEM照片和EDS面元素分布图

(b) Fe

(c) Cr

(d) Ni

(e) Al

(f) O

(g) Si

(h) C

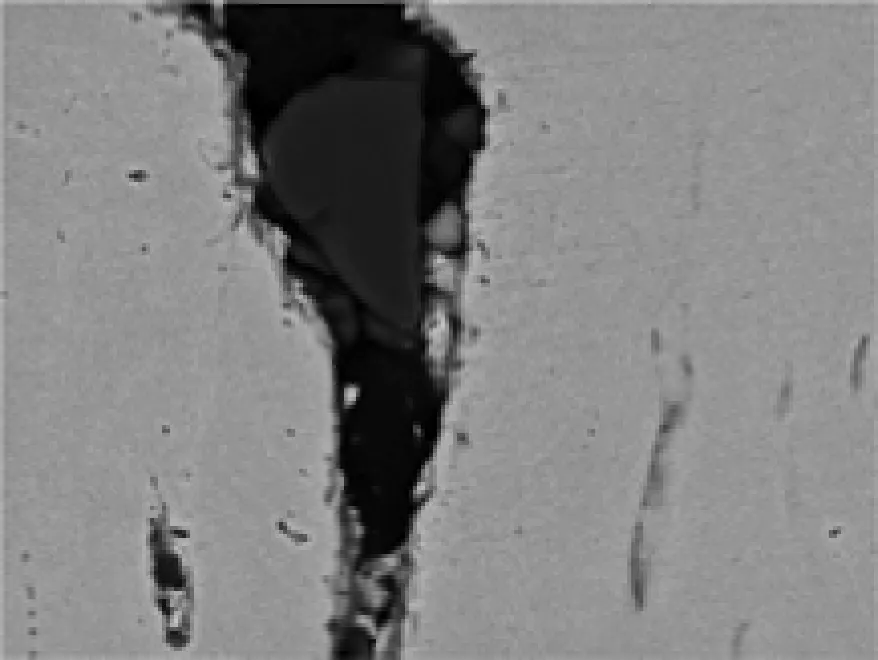

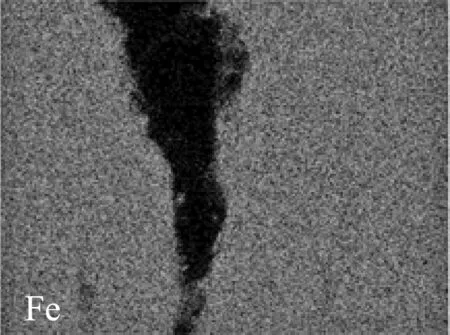

在图5中可以看到,在裂纹处存在大块的颗粒状物,元素分析结果表明,这些颗粒物富含Al和O,故可能为Al2O3夹杂。此外,元素分布图中还可以看到富含Si和富含C的其他夹杂存在,属于脆性的不易变形的夹杂物,会在疲劳开始后在较短的时间内与基体的界面开裂,或者夹杂物本身断裂,从而形成初始的裂纹源。

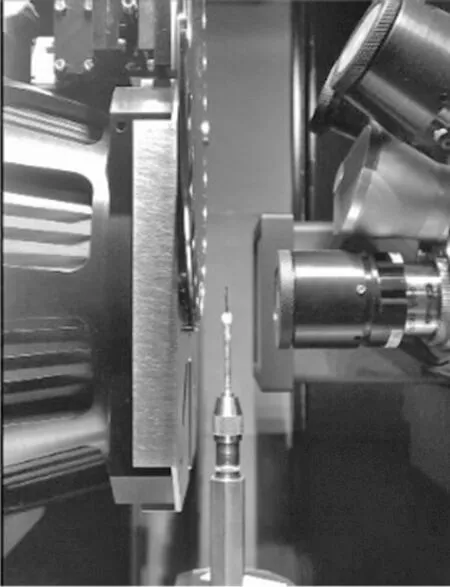

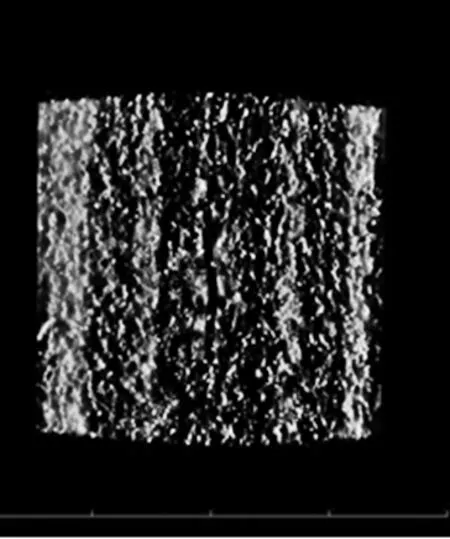

为了确定样品1中夹杂物的分布情况,通过X射线显微镜(Xradia 520Versa, Zeiss)对样品进行扫描。X射线显微镜属于高分辨率(亚微米级,最高空间分辨率可达0.7 μm)的CT,可实现样品的无损三维形貌成形,应用范围非常广泛。扫描所用的X射线显微镜如图5所示,通过该仪器对样品裂纹部分进行扫描,构建样品的三维图形,经透明化处理后可以得到夹杂物的空间形貌,如图6所示。从图6中可以看出,样品中存在大量的颗粒状夹杂,由此可以确定样品1中大量存在的颗粒状夹杂是疲劳裂纹源产生的原因。

图5 X射线显微镜装置

图6 经透明化处理后提取出的夹杂物的空间形貌

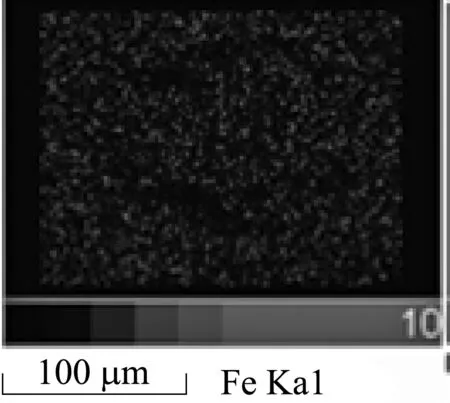

为了确认样品2的裂纹源是否由夹杂物产生,对端口位置进行EDS面元素分析,结果如图7所示。从图7中可以看到,断裂点处元素分布基本均匀,可以排除夹杂物的影响。从图8(d)中可以看到,样品2中存在典型的穿晶型断裂,裂纹拓展速度较快,故此种断裂形式可能是由于晶粒粗大引起的。

(a) SEM图和EDS元素面分布图

(b) Fe

(c) Cr

(d) Ni

(e) O

(f) Al

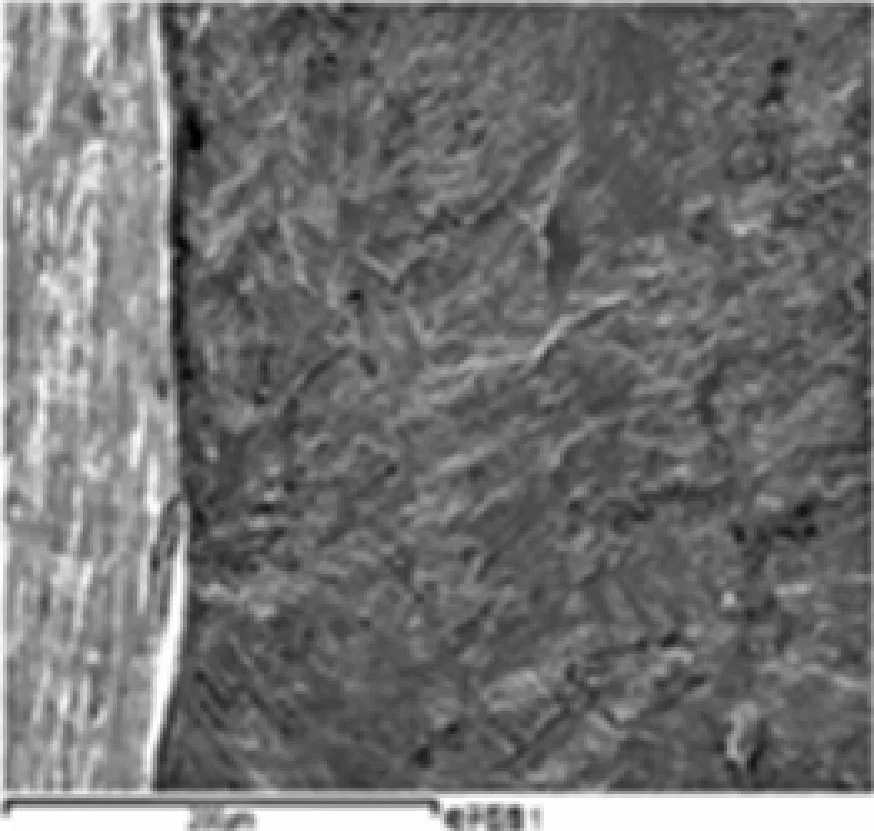

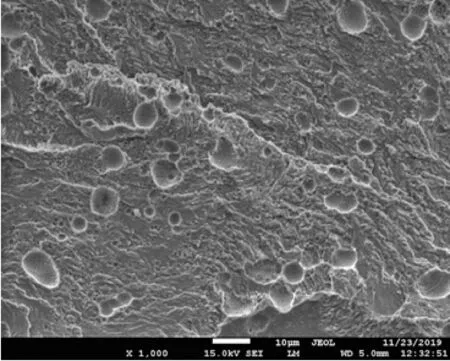

图8 样品3断裂面高倍形貌

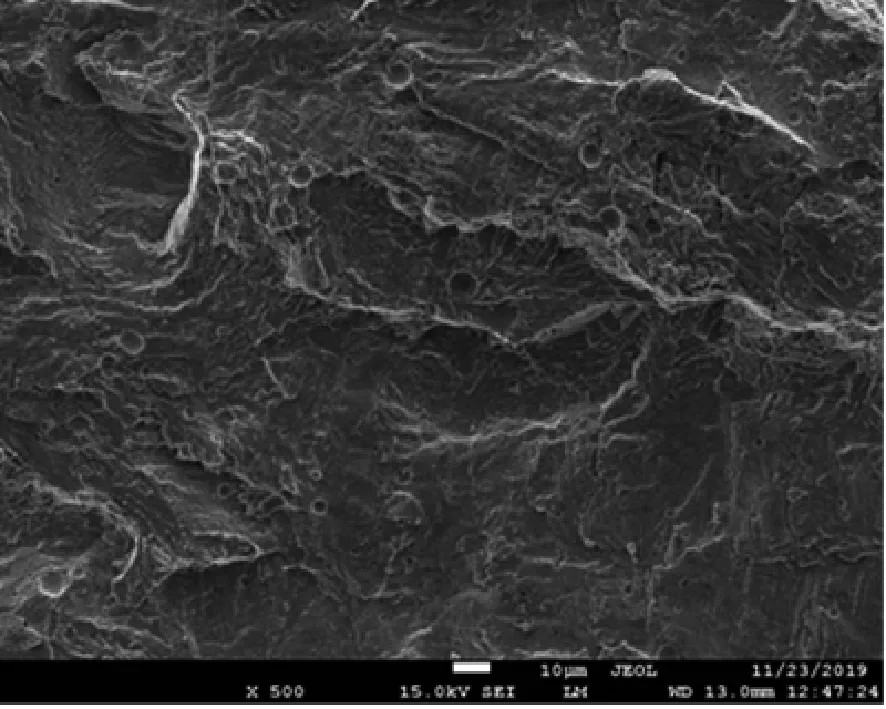

对样品3断裂面附近区域进一步放大观察,如图8所示,可以看到断裂面存在大量直径为10 μm左右的圆形“陨坑”,此种形貌说明疲劳断裂源可能是疏松、松动等缺陷。为了确认是否存在夹杂物,对该区域进行EDS面元素分析,结果如图9所示。可以看到,断裂点元素分布基本均匀,可以排除夹杂物的影响。故样品3疲劳裂纹源是由管材内部疏松曲线引起的。

(a) SEM图和EDS面元素分布图

(b) Fe

(c) Cr

(d) Ni

(e) O

(f) Al

3 结论

对3种不同加工工艺制得的油管管坯进行了压力脉动实验,之后通过金相分析、SEM EDS分析、X射线显微镜分析对断裂面断裂原因和裂纹源产生原因进行了分析,得到如下结论:

1) 3个样品断裂方式均为疲劳断裂,且均为非典型的疲劳断裂形貌。

2) 在疲劳源的生成和裂纹的扩展上,不同工艺加工得到的管坯也有所不同。样品1为冶炼中的夹杂物引起;样品2由于穿晶断裂使其裂纹扩展阶段的寿命大为缩短;样品3则由于内部疏松等缺陷产生裂纹源。不恰当的热处理工艺会使不锈钢中富Cr相析出形成针状相,影响材料抗疲劳性能。

3) 不同的前序工艺下得到的产品在相同载荷下疲劳寿命各有不同。同时,热处理对金属组织形态的改变也会对疲劳寿命产生较大的影响。同样,也表明了改进制造工艺将会对疲劳寿命有较大的改善。