基于西门子S7- 1200PLC 上下料机械手设计与实现

郭志冬

(三门峡职业技术学院,河南 三门峡,472000)

随着制造业的快速发展,制造业的企业需要不断地进行产业升级,不断提高生产的自动化水平,以逐步适应数字化、网络化和智能化的发展趋势。制造业的快速发展依赖于机床特别是数控机床的快速发展,而要提高整个制造业的生产效率,数控机床还需要机器人的配合来完成机床的自动上下料,替代工人在恶劣的工作环境下高效地完成生产任务[1]。机械手是机器人中的一种,能够模仿人类的手和躯干的一些高难度动作,实现抓取、移动、搬运等工作,能够代替人工进行重复、单调和高危型的工作。机床和各类生产设备的上下料是一种重复、单调的周期性工作,以往都是使用人工来完成的,不仅生产效率低下,而且存在工作环境恶劣,劳动强度大,安全隐患多等不利的因素。因此,研究机床及生产机械的上下料控制系统代替工人在恶劣的工作环境下,实现重复、稳定和长时间的工作,并且能够保证高精度和定位准确,具有灵活性和可扩展性等优势的机械手具有重要的应用价值和实践意义[2]。

1 上下料机械手总体设计方案

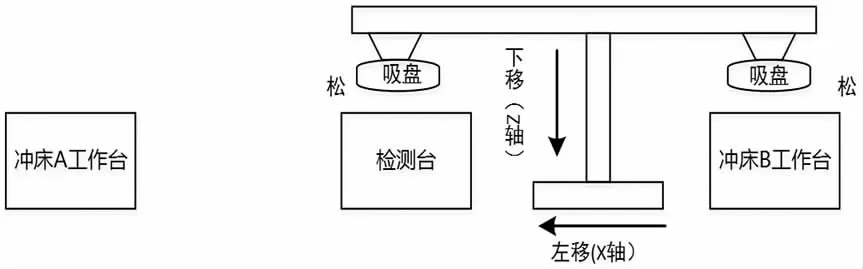

以某生产线的冲压工艺为例,进行总体方案的设计。冲压过程一般由多台冲床构成,进行不同工艺要求的冲压操作。冲压线上每一台冲床之间都有一个检测中转台,用于检测加工工艺是否合格。本文设计的上下料机械手主要完成冲床到中转台再到下一台冲床的搬运工作[3]。

1.1 机械手动作设计

冲床A,检测中转台和冲床B 三者的中心线直线排列,机械手与此中心线平行的一条机械臂为X 轴作水平移动,Z 轴与X 轴垂直并在X 轴上做上下移动,Z 轴上与X 轴平行悬挂一条轴成天平结构,两端放置吸盘,能同时在两个地方实现抓、取动作。

如图1 所示,为取料的工作示意图。初始位置Z 轴位于X 轴的左端,悬臂两端的两个吸盘位于冲床A 和检测台的上方,同时吸取A 工作台加工好的工件和检测台检测完毕的工件,随后,Z 轴上升,X 轴左移,Z 轴下降,将检测好的工件放置在B工作台进行下一步的工艺加工,同时将上一步加工好的工件放置在检测台待检测,完成整个上下料过程,如图2 放料过程示意图所示。该方案的优点是:效率高,采用天平式结构,可以同时抓放两个工件;动作简单,只有X 轴和Z 轴的直线运动模式;易于控制,系统稳定性高,可用PLC 直接驱动步进电机驱动器实现两个方向的运动控制,步进电机及其驱动方案成熟,整体系统稳定型极高[4]。

图1 直线运动吸取工件示意图

图2 直线运动放料过程示意图

1.2 传动和吸盘设计

机械手X 轴采用同步带传送,原因是:同步带传送效率高,无打滑现象;维护保养容易;不易受到干扰,传输精度较高。机械手Z 轴采用滚珠丝杠传动,原因是:精度高,传输效率高;噪音低,适用于往返传动[5]。

吸盘采用电磁式吸盘,适用于铁磁材料的工件。使用时PLC 通过继电器控制电磁吸盘,通电后,产生电磁场吸取工件;断电后,磁场消失,放回工件[6]。

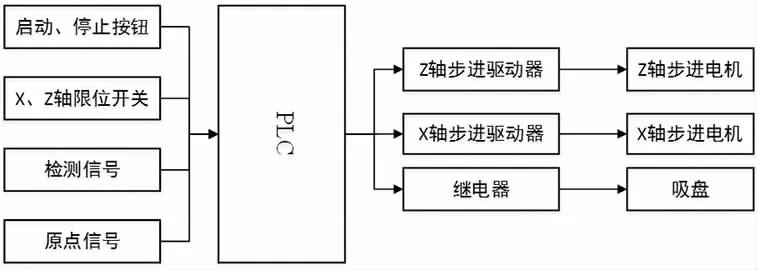

2 硬件系统方案设计

本系统的硬件组成包括PLC、步进驱动+步进电机、继电器、电磁吸盘、光电限位开关等组成。硬件结构图如图3 所示[7]。

图3 系统硬件结构示意图

硬件系统中两个主要器件如下:

2.1 PLC 主机:采用西门子S7-1200 系列的CPU1215CDC/DC/DC。该PLC 具有125KB 工作存

储器;24VDC 电源,板载DI14×24VDC 漏型/源型,板载DQ10×24VDC 及AI2 和AQ2;板载6 个高速计数器和4 个脉冲输出;信号板扩展板载I/O;多达3 个用于串行通信的通信模块;多达8 个用于I/O 扩展的信号模块;0.04ms/1000 条指令;2个PROFINET 端口,用于编程、HMI 和PLC 间数据通信。主要用于实现各种执行单元的控制。

2.2 步进驱动及步进电机:

由于该机械手结构为简单的直线运动,负载小,受力小;运行速度要求不高,没有高速和低速的要求,同时采用步进电机驱动负载的成本要低于伺服驱动控制,因此采用步进电机进行驱动[8]。在此,我们采用两相混合式步进电机。X 轴采用57CM23,Z 轴采用57HS22-S 带刹车功能的步进电机。步进电机驱动器采用DM542,该驱动器为32 位DPS 处理技术,有细分设置和电流设计,满足本设计的各项要求,同时,该驱动器具有稳定性高,噪音小,性价比高等优点[9]。

3 软件系统设计方案

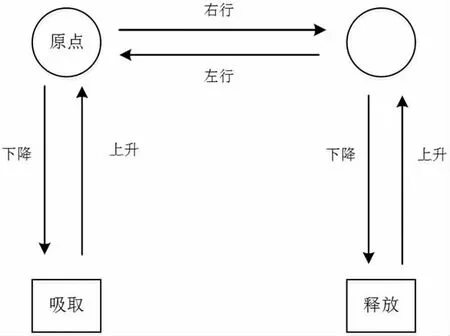

3.1 本系统的机械手运动轨迹图如图4 所示。

图4 机械手运动轨迹示意图

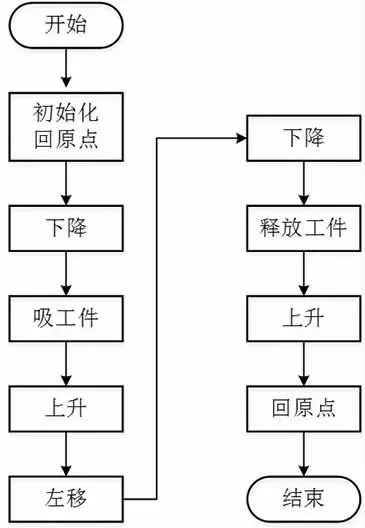

4 PLC 程序流程

PLC 程序流程如图5 所示

图5 PLC 程序控制流程图

5 结语

从事制造业的企业要实现转型升级,则必须更换更新自动化和数字化的生产设备以提高生产效率。本文的设计就是为了减轻冲压生产线上工人的工作量,实现了自动上下料操作,极大地提高生产效率,降低生产成本。通过机械臂和吸盘在PLC 及步进电机的驱动及控制,配合定位和检测等传感设备,完成了该自动控制[10]。该设备体积小,可改造性和可调范围更高,采用天平结构,效率更高,操作简单,性价比高。本设计对于中小企业转型升级实现自动化改造有一定的应用及推广价值。