AUDI 侧围外板压边圈断裂修复

文/戴长征,刘泽宇,聂双喜,熊瑞,时培新·一汽-大众汽车有限公司佛山分公司

在全球汽车市场竞争日益激烈的形势下,客户对整车质量要求日渐高涨,汽车侧围外板是吸引消费者眼球的关键,也代表着冲压模具制造商乃至汽车整车厂的制造水平。侧围外板以造形复杂、匹配多重、表面质量要求严格以及成形困难而著称,压边圈是直接影响侧围外板成形质量、面品质量的关键部件,能起到调整板料各部位进料阻力,控制板料流入量的作用,从而使各部位主次应变均匀且拉深充分。在本行业中处理压边圈基体大程度断裂问题,一般都选择重新复制压边圈,但周期长且成本高。本文将介绍运用热锔技术快速修复压边圈基体裂纹做最大程度还原的经典案例。

拉延成形过程中,板料与压边圈之间产生的摩擦力与板料流动方向相反,其中有一部分抵消切向压应力,所以修复后压边圈强度必须得到保证。侧围外板造形复杂,曲率较大,拉深深度大,多处成形区域裕度较低,故成形困难。而压边圈筋槽与拉延筋的配合又是解决成形困难的关键,使拉延件表面承受足够的拉应力,所以断裂修复后的压边圈也必须保证极高的还原精度。运用热锔技术修复压边圈能同时满足强度与精度要求。

问题现状

侧围外板拉延模线下合模未使用预导向,L 形定位受压向内部弯曲,自动化装模时L 形定位压入C柱尾部上方压边圈,导致基体断裂(图1)。侧围外板库存量仅满足64 小时供应,按照损坏的严重程度,制定特殊维修方案。

方案思路

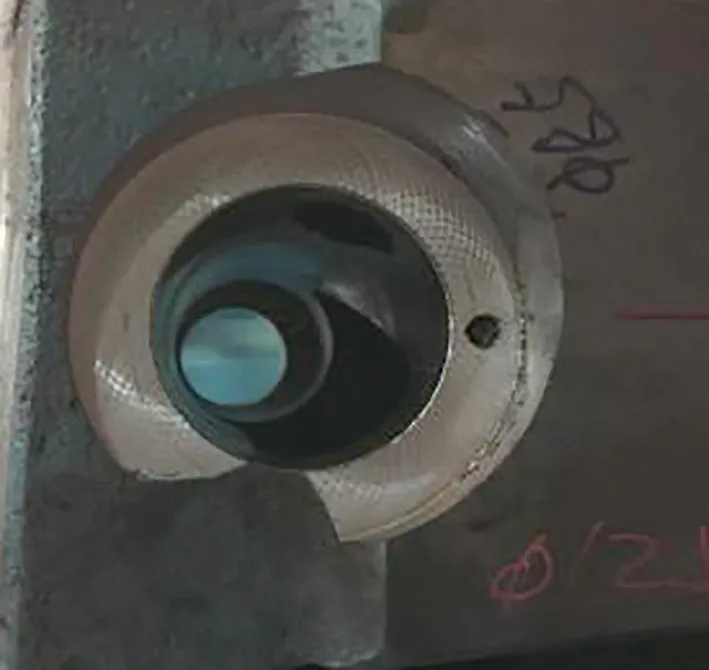

如图2 所示压边圈基体裂纹长度近1000mm,宽度2.8mm,断裂分为两种,分别为压边圈基体断裂(主裂纹)和压边圈工作面开裂(次裂纹)。考虑运用热锔技术修复功能区与基体裂纹,整个修复过程必须保障压边圈的复原精度和强度,主要思路见以下五点。

图2 基体断裂样图

⑴基体主裂纹下方机加钻孔。

⑵机加45 号钢棒加热至800℃嵌入孔内。

⑶利用材料热胀冷缩原理将断裂处裂纹热锔,抵消基体裂纹断裂应力。

⑷加装U 形压板提高压边圈断裂位置强度。

⑸机加坡口,用手工多层堆焊研修等工艺手段修复次裂纹。

方案实施

主裂纹修复

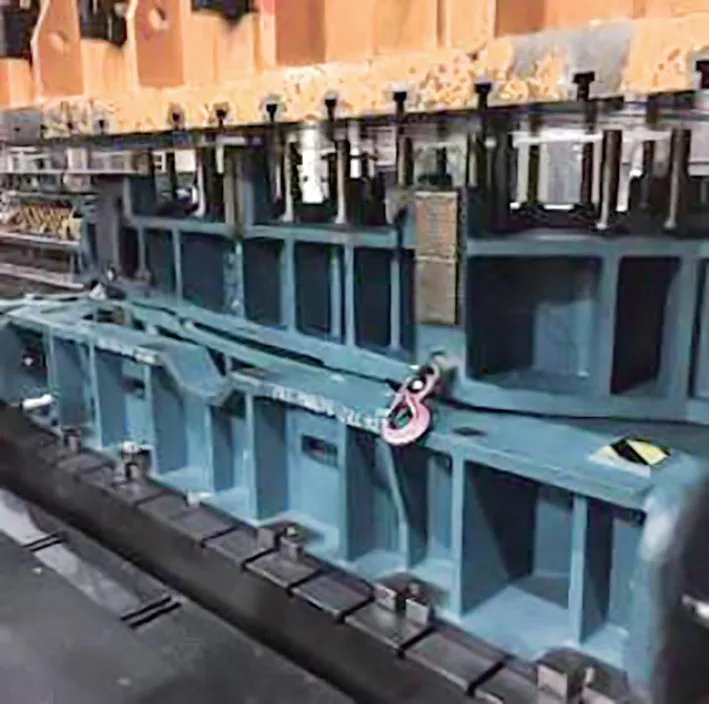

如图3 所示,利用车床加工一根直径65mm 长500mm的45号钢棒,在垂直基体主裂纹下方150mm处数控机加一个直径65mm 的通孔,两孔端面铣出平面(图4)。

将压边圈倒扣合入上模,经压力机对其二级托杆施加1200kN 压力,使其最大程度随形于凹模,保障复原精度(图5)。45 号钢棒经加热炉加热至800℃,嵌入压边圈基体下方的机加孔进行热锔,两端面用螺母紧固(图6)。

图3 车床加工钢棒

图4 机加通孔

图5 压力机施加压力

图6 钢棒热锔

钢棒自由收缩量约为4.42mm,不考虑基体受力面局部变形产生的反作用力。图7 所示钢棒冷却到室温时压边圈基体主裂纹宽度从2.8mm 减小到了0.25mm,最大程度上减小裂纹范围,控制裂纹应力。

图7 钢棒热锔效果图

压边圈基体加固

图8 机加U 形槽

图9 U 形板热锔效果图

在压边圈裂纹处的工作面和底面各机加一个U形槽,如图8 所示。U 形板尺寸为180mm×60mm× 45mm,材质为45 号钢,加热至800℃后嵌入U 形槽,用螺钉使其与基体固定(图9)。通过U 形板再次热锔控制局部次裂纹应力,利用金属冷却收缩产生的拉应力将裂纹锔在一起,最大程度提高压边圈裂纹处的刚性,保证修复后压边圈强度。

此阶段涉及到45 号钢U 形板加热至800℃的收缩变化量计算,U 形板自由收缩量约0.55mm。压边圈通过金属冷却收缩的拉应力将工作面裂纹宽度从0.7mm 减小到0.2mm。

压料面次裂纹修复

图10 机加坡口样图

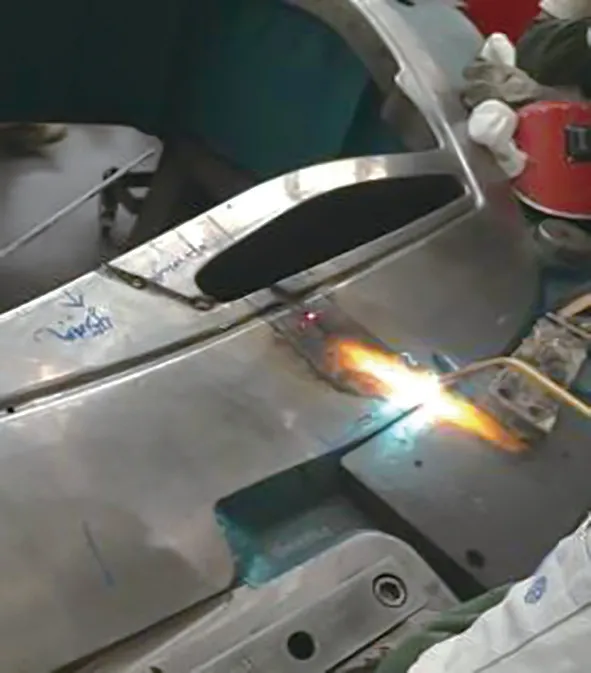

压边圈裂纹深度大,范围较广,普通焊接工艺无法深入焊缝底部,故采用三层堆焊工艺(二层铺底,一层盖面)对压边圈次裂纹进行修复。如图10 所示沿裂纹表面纹路数控机加深度为8mm 的U 形坡口,坡口尺寸为1000mm×30mm×8mm,坡口R 角不能过小,防止烧焊时应力集中开裂,便于焊条与基体充分熔合。图11 为了保障焊接质量,使用气焊沿坡口进行烘烤除去表面油污,防止焊接时出现气孔、砂眼现象。 ⑴第一层焊接。

图11 气焊烘烤

侧围压边圈基体材质为球墨合金铸铁,因此采用型号为UTP86FN 直径3.2mm 的电焊条作过渡焊接铺底,焊接电流控制在90 ~110A 之间,以获得较大熔深。为避免焊接应力过于集中,使用冷焊法中的短弧蠕虫式运条方式进行分段焊接,焊接次序如图12所示。焊接时注意焊接接头错开并不断锤击,分段焊道长度在3 ~50mm 之间,焊接方向垂直于坡口,焊接高度约为2.5mm。在第一层焊接收尾时需把弧坑填满或略高,这样在焊接第二层收尾时,不会因焊缝温度增高而产生弧坑过低的现象。

图12 一层铺底焊接次序

此焊接铺底工艺不仅能有效控制焊接温度,防止焊道附近金相组织改变,还能使焊接区域处在较小的应力范围内,减少压边圈受热不均匀而产生局部变形。

⑵第二层焊接。

第二层铺底焊接覆盖第一层焊道,焊道接头分段错开,焊接次序如图13 所示,焊条与坡口夹角改为65°~80°。继续使用UTP86FN 铸铁焊条,硬度约20HRC。加快烧焊速度,短焊道,控制温度在230℃以下,防止局部过热产生淬硬组织开裂,并不断的锤击消除内应力。

图13 二层铺底焊接次序

⑶焊接第三层。

第三层焊接盖面,则采用型号为TM2000 直径5mm 的电焊条, 并降低烧焊速度,焊接电流选择在60 ~70A 之间,避免电流过大产生咬边缺陷。焊接方向垂直于裂纹,交叉焊接,焊接顺序与第一层相同,硬度约40HRC。

凹模压印坑修复

凹模同样采用三层堆焊工艺修复表面凹陷,焊接用UTP86FN 焊条铺底(含镍量百分之四十三),再用TM2000 盖面,三种焊条搭配,更好地提升焊接质量。既有较强的熔合性,稳定性,表面还具备硬度和耐磨性,使得修补后的表面硬度更接近工作面的本身硬度。最后手工研配至工作面着色均匀。三层堆焊效果图如图14 所示。注意:凹模稳定后需要电镀,当镍含量超过百分之十电镀层很容易脱落,TM2000 焊条焊后的表面在模具稳定后可进行电镀。

效果验证

在热锔技术中,合理利用金属材料热胀冷缩的特性,使压边圈裂纹得到最大补偿。压边圈只需进行普通表面着色研修和进料阻力调整,侧围外板面品质量和尺寸精度均达生产要求。压边圈所有二级托杆底部着色、导滑面着色以及平衡块着色均恢复至98%,三次生产后探伤检测均无问题,修复至今,未出现裂纹。蓝光扫描(GOM)数据与设计数据基本吻合,偏差量为±0.01mm。

图14 三层堆焊效果图

结束语

通过侧围外板压边圈断裂修复案例可以看出,热锔技术具有成本低、还原性强、效率高,强度高等特点,此热锔技术可以在行业内推广。如遇类似基体开裂可用此技术做最大补偿,高精度还原至原始状态。

棋:指围棋。据文献记载,尧舜(公元前2205年-公元前2110年)发明围棋。围棋古称“弈”,意即“你投一子,我投一子”。而名称“围棋”的含义是“一种以包围和反包围战术决出胜负的棋戏”。