基体厚度对PtAl涂层与镍基单晶高温合金互扩散行为的影响*

邓 鹏,倪建洋,邓春明,尹 斌,李 风,姜 沃,蒋延庆

1.广东工业大学 材料与能源学院,广东 广州 510006;2. 现代表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东省科学院新材料研究所,广东 广州 510651;3. 普莱克斯表面技术,江苏 常州 213164

随着航空发动机朝着高推重比和高压气比的方向发展,涡轮前的进口温度不断提升,导致涡轮叶片的服役温度不断提升.为了保证叶片在高服役温度下工作,叶片冷却技术和施加高温防护涂层是两个主要的措施.涡轮叶片采用复杂的冷却通道系统,不仅能够提高冷却效率,薄壁和薄壁内截面的空心叶片设计也有助于减小叶片质量,提高发动机效率.然而,随着叶片壁厚的减小,对叶片的高温力学性能也有较大的影响.Gibbons[1]对镍基高温合金的相关研究表明,断面尺寸对蠕变变形和蠕变寿命有影响.大量的实验表明[2-7],合金的蠕变性能随着截面厚度的减小而恶化.Rainer Hüttner等人[2]研究了镍基单晶高温合金Rene N5的蠕变行为与材料厚度的关系发现,当基体厚度从1.0 mm减小到0.2 mm时,试样的蠕变寿命缩短,整体的蠕变应变率提高.Duhl[3]研究发现,对于多晶镍基高温合金PWA1484,当试样厚度从4 mm减小到0.5 mm时,其蠕变持久寿命降低了5倍.Doner和Heckler[4-5]发现,在982 ℃、壁厚从3.18 mm降低到0.76 mm、应力低于275 MPa时,CMSX-3单晶的蠕变寿命降低30%.

为了在高温服役条件下对叶片提供保护,在叶片表面通常会施加高温防护涂层.然而在施加了高温防护涂层后,由于涂层与基体(如Al和Ni)浓度的显著差异,涂层与基体之间不可避免地发生元素互扩散.元素扩散会加速涂层的退化,导致基体高温力学性能的恶化[8].首先,Al的向内扩散将加速富Al的β-NiAl相向贫Al的γ′-Ni3Al相的不可逆转变[9].同时,高温合金基体中溶解的元素W和Mo扩散到涂层中,在涂层表面形成挥发性氧化物,从而破坏氧化膜的粘附性和完整性.其次,镍的外扩散和涂层中Al元素的内扩散,会导致单晶高温合金基体中γ/γ′的共格结构被破坏,导致富含难熔元素的拓扑密排相(TCP相)形成,并在基体中形成二次反应区(SRZ)[10-11].TCP相的形成会影响涂层/高温合金体系的稳定性,导致高温合金基体的力学性能显著降低[12].

当叶片采用了先进的冷却技术使得叶片壁厚减小后,再在叶片表面施加高温防护涂层,会对叶片材料在高温服役条件下的元素互扩散造成何种影响不得而知.因此,选择PtAl涂层与镍基单晶高温合金为研究对象,通过改变基体的厚度,探究基体厚度对涂层/高温合金体系互扩散行为的影响.

1 材料及方法

1.1 实验材料

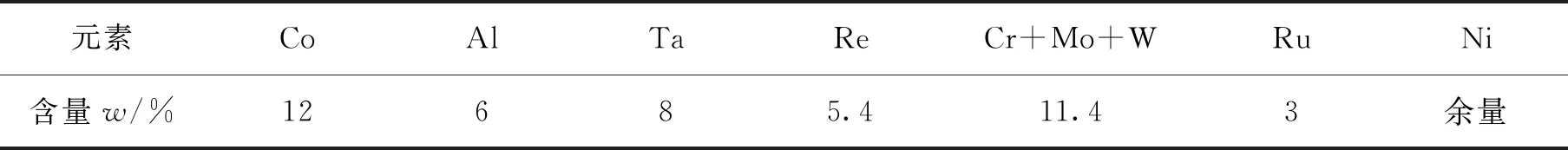

本实验所选用的基体材料为镍基单晶高温合金,其成分列于表1.由表1可知,该单晶高温合金中难熔元素较高,其中Re元素含量为5.4%,Ru元素的含量为3%.采用线切割,将基体试样加工成尺寸为40 mm×10 mm×amm(a=0.8,1.0及1.3)的矩形薄片,并在试样两侧边缘处加工直径为2 mm的圆孔,用于后续涂层制备过程中试样的悬挂.在涂层制备前进行预处理,用400号SiC砂纸将试样打磨,然后使用粒度为0.074 mm的刚玉对试样表面进行喷砂处理.喷砂完成后对试样进行两步除油处理,首先用沸腾的NaOH溶液(50 g/L)煮10 min,然后采用丙酮和酒精分别超声处理15 min.

表1 基体合金组成成分

1.2 涂层制备

实验所用PtAl涂层,主要是通过电镀Pt和气相渗铝的工艺来制备.Pt层的电镀在温度为65 ℃的K2[Pt(NO2)2SO4]溶液中进行,电镀过程中溶液的pH通过稀H2SO4进行调节.电镀液中Pt有效浓度为10~15 g/l.Pt层制备完成后,试样经真空退火以去除Pt层制备过程中残留的氢气及残余应力,退火时真空度需低于6×10-3Pa,升温速率低于10 ℃/min.真空退火后随炉冷却至室温,最后采用高温低活度气相渗铝的方法对试样进行渗铝处理,以获得单相的β-(Ni,Pt)Al涂层.

1.3 热暴露实验

在进行热暴露实验前,采用线切割技术将试样加工成尺寸为10 mm×8 mm×amm(a=0.8,1.0,1.3)的试样,并使用乙醇和丙酮超声清洗10 min,随后烘干待用.热暴露实验在箱式电阻炉(KSF1400)中进行,实验温度为1100 ℃,实验条件为大气环境.在热暴露过程中,所有试样均放置在洗净烘干的氧化铝坩埚中,升温至1100 ℃后开始计时,到达既定时间后将样品取出,冷却至室温后进行表征.

1.4 测试与表征

用场发射扫描显微镜(FEI-SEM,Nova-Nono430,FEI)及其自带的X射线能谱仪(EDS,Oxford INCAx sight 6427),对样品的横截面形貌进行了表征.用电子探针显微分析仪(EPMA,JXA-8100),测定热暴露不同时间后样品的元素分布.

2 结果与讨论

2.1 制备态试样分析

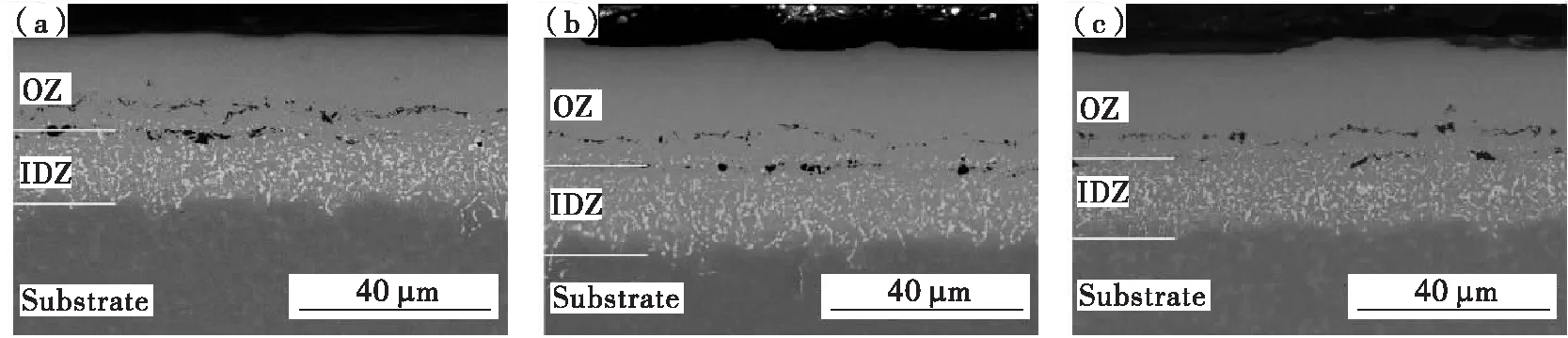

图1为制备态下各试样的截面微观形貌.从图1可见:制备态下三种试样的涂层均呈现典型的双层结构,其中外层(OZ)为单相β-(Ni,Pt)Al,内层为分布有白色颗粒状析出相的互扩散区(IDZ),试样涂层的平均厚度约40 μm;三种试样OZ中均分布有黑色颗粒相,其中OZ与IDZ界面处的黑色颗粒相为因喷砂而残留的Al2O3颗粒,OZ中的黑色颗粒相为渗铝过程中因表面残留水蒸气而发生氧化所形成的Al2O3颗粒,两种黑色颗粒离散分布且数量少.对三种试样制备态下距涂层表面约5 μm处进行成分分析,制备态下三种试样的涂层外层中相同位置的Ni,Al及Pt的含量基本相同.在三种试样涂层外层中Co和Cr的含量均大于3%.表明,在制备过程中基体中的Co和Cr元素已扩散至涂层的外层.

图1 不同基体厚度试样制备态截面微观形貌(a)0.8 mm;(b)1.0 mm;(c)1.3 mmFig.1 Cross-sectional morphology of as-prepared samples with different substrate thickness

2.2 热暴露后试样截面微观结构的演变

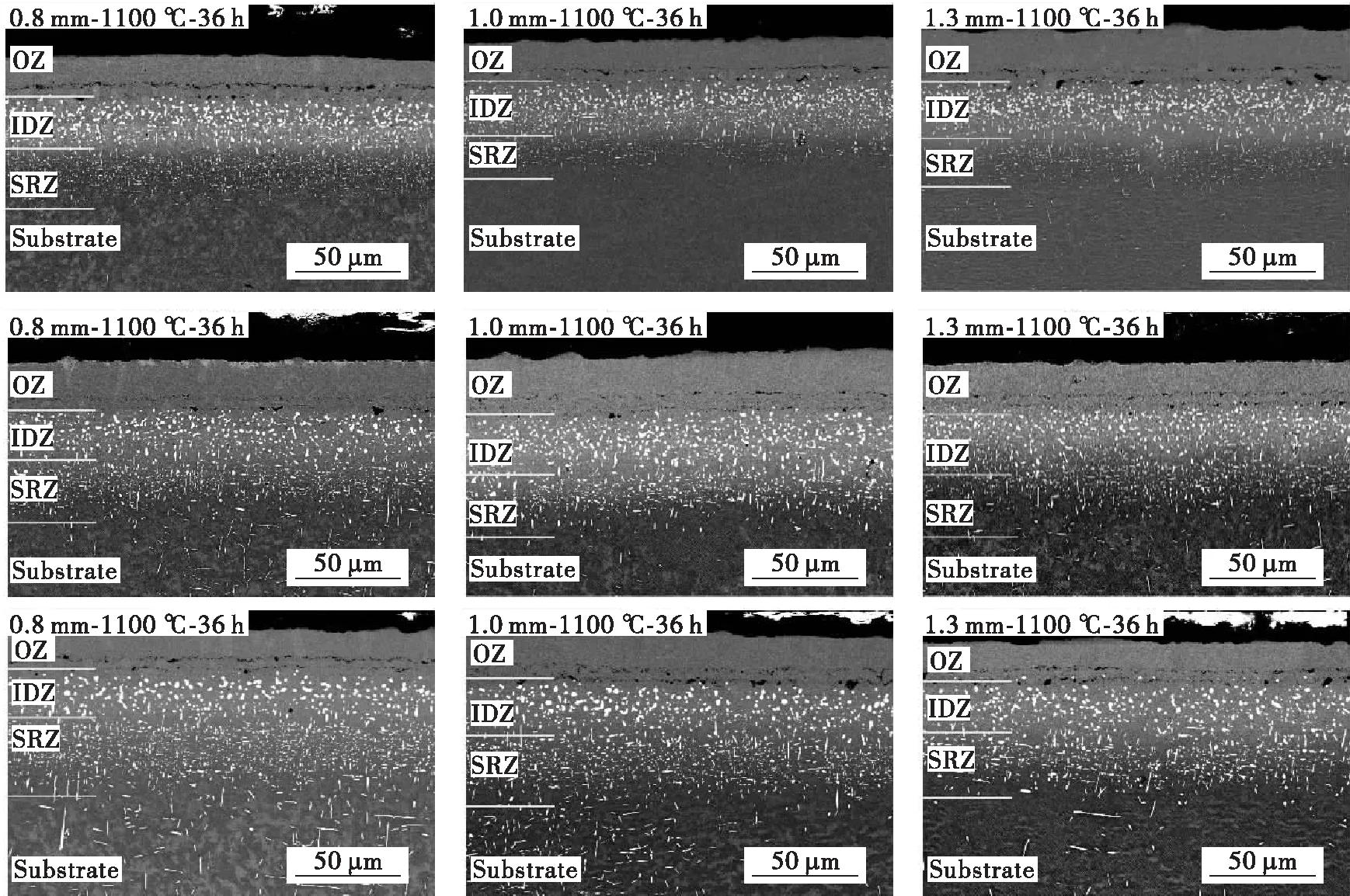

图2为不同基体厚度试样在1100 ℃下,热暴露不同时间后的截面微观形貌.从图2可见,随着热暴露时间的延长,涂层/基体界面处发生了不同程度的相转变.与制备态相比较,三种试样经1100 ℃热暴露36 h后,均在基体中析出米粒状拓扑密堆相(TCP相),并形成了二次反应区(SRZ),此时试样SRZ厚度分别约为27,21和27 μm.对SRZ中TCP相进行成分分析发现,其主要组成元素为W,Re和Cr,且含量分别约为30%,30%和15%.SRZ的形成主要与涂层与基体间的元素互扩散有关,涂层中Al元素的内扩散和基体中Ni元素的外扩散,使得基体中γ/γ′相的结构被破坏,γ相转变为γ′相,原本固溶于γ相中的难熔元素析出形成TCP相[12].从图2还可见,热暴露100 h后,在基体中局部区域也有TCP相析出,这是由于基体材料热力学下具有不稳定性[13].

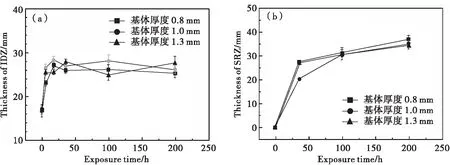

图3为1100 ℃下热暴露不同时间后IDZ及SRZ厚度随热暴露时间的变化曲线.从图3可见:在热暴露0~36 h阶段三种试样的IDZ厚度均逐渐增大,热暴露36 h后IDZ厚度趋于稳定变化不大,热暴露200 h后不同基体厚度的试样IDZ厚度均约为26 μm;三种试样中SRZ的厚度均随着热暴露时间的延长而逐渐增大,且分布在SRZ中的TCP相数量不断增多.热暴露200 h后,基体厚度0.8,1.0和1.3 mm的试样SRZ厚度相差不大,分别约为37,35 和34 μm.从热暴露后试样截面形貌演变的角度来说,在1100 ℃热暴露200 h的过程中,基体厚度对PtAl涂层与镍基单晶高温合金互扩散过程中涂层基体结构的演变无明显影响.

2.3 热暴露后界面元素扩散分布

为了确定热暴露前后各试样中各元素的扩散规律及分布情况,采用电子探针对三种试样在1100 ℃下热暴露不同时间后的成分分布进行测定,其结果如图4所示.从图4可见:制备态下三种试样中各元素分布曲线形状相近,成分变化趋势相同,含量相近;三种试样涂层中的Al和Pt的含量高于基体,涂层外层Pt含量在30%~37%范围内波动,Al含量在10%~17%的范围内波动;基体中Ni,Co,Cr,W和Re元素含量远高于涂层,其中基体中Ni元素平均含量约为55%;从涂层表面到基体的范围内,Ni元素含量呈现先减少后增大的趋势,Pt和Al元素含量呈逐渐减少的趋势,Cr,W和Re等元素含量则逐渐增大.从图4还可见,,经1100 ℃热暴露100 h后(图4(d)~图4(f)),作为涂层中的主要组成元素Ni,Pt及Al在涂层外层中的含量均匀化,表现为在成分分布曲线上形成平台.与制备态相比较,三种试样涂层中Ni含量增大,涂层外层中Pt含量均降低至25%~30%,涂层外层中Al元素含量均稳定在15%.表明,热暴露过程中涂层与基体间发生了元素的互扩散.三种试样互扩散区中元素含量波动明显,热暴露后互扩散区中Ni含量增大明显,但基体厚度为0.8 mm和1.3 mm试样的互扩散区中Ni含量略高于基体厚度1.0 mm试样的.成分分布曲线中平台的形成与涂层/基体截面形貌有关.在制备态下,涂层外层为单相β-(Ni,Pt)Al相,但由于制备过程中为高温低活度渗铝,涂层外层是由基体中的Ni元素向外扩散并与渗剂中的Al结合而形成的[14-15],因此涂层外层中Ni,Pt及Al三种元素波动明显,且互扩散区中由于Ni的外扩散而造成Ni含量较低.而在热暴露过程中,由于元素的互扩散,在涂层中的β-(Ni,Pt)Al相中Ni,Pt和Al元素均匀化,因此在成分分布曲线形成平台.

图2 不同基体厚度PtAl涂层/镍基单晶高温合金试样在1100 ℃下热暴露不同时间后截面微观形貌Fig.2 Cross-sectional SEM images of PtAl coating/nickel-based single crystal superalloy samples with different substrate thickness after thermal exposure at 1100℃ for different time

图3 不同基体厚度PtAl涂层/镍基单晶高温合金试样在1100℃下热暴露不同时间后IDZ(a)和SRZ(b)厚度变化曲线Fig.3 Variation of IDZ(a) and SRZ(b) of PtAl coating/nickel-based single crystal superalloy samples with different substrate thickness after thermal exposure at 1100℃ for different time

图4 热暴露不同时间后试样成分距离分布曲线(a)基体厚度0.8 mm,制备态;(b)基体厚度1.0 mm,制备态;(c)基体厚度1.3 mm,制备态; (d)基体厚度0.8 mm,100 h;(e)基体厚度1.0 mm,100 h;(f)基体厚度1.3 mm,100 h; (g)基体厚度0.8 mm,200 h;(h)基体厚度1.0 mm,200 h;(i)基体厚度1.3 mm,200 hFig.4 Composition distribution curves of the samples after thermal exposure at 1100 ℃ for different times(a)substrate thickness 0.8 mm,as-received;(b) substrate thickness 1.0 mm,as-received;(c) substrate thickness 1.3 mm,as-received; (d) substrate thickness 0.8 mm,after 100 h thermal exposure;(e) substrate thickness 1.0 mm,after 100 h thermal exposure;(f) substrate thickness 1.3 mm,after 100 h thermal exposure; (g) substrate thickness 0.8 mm,after 200 h thermal exposure;(h) substrate thickness 1.0 mm,after 200 h thermal exposure;(i) substrate thickness 1.3 mm,after 200 h thermal exposure

从图4(g)~图4(i)可见:三种试样在1100 ℃下热暴露200 h后,在涂层外层中的Ni元素含量均由30%~40%增大至40%~50%,Pt元素含量降低了约10%,Al元素含量降低了约5%;IDZ与SRZ界面处的Ni元素含量基本相同,Pt和Al元素含量在IDZ中存在明显的梯度,且Pt元素含量较制备态下降低明显.总的来说,作为涂层和基体中含量最高的三种主要元素Ni,Pt和Al,它们成分分布的曲线变化趋势相近,而涂层中Co,Cr和Ru三种元素的变化趋势也相近,涂层外层中这三种元素的含量分别升高至8%,3%和4%.

3 结 论

(1)在基体厚度0.8,1.0和1.3 mm的镍基单晶高温合金表面分别制备了单相β-(Ni,Pt)Al涂层,涂层为典型的双层结构,三种试样制备态下涂层的厚度均约为40 μm.

(2)不同基体厚度下PtAl涂层/镍基单晶高温合金试样,在1100 ℃下热暴露200 h后截面微观形貌无明显差异,热暴露36 h后在互扩散区下方均形成了分布有TCP相的二次反应区,热暴露200 h后基体厚度为0.8,1.0和1.3 mm的试样中SRZ的厚度分别为37,35和34 μm.

(3)不同基体厚度下PtAl涂层/镍基单晶高温合金试样,在1100 ℃热暴露200 h后成分分布无明显差异,涂层与基体间主要发生Ni,Co,Cr和Ru元素的外扩撒及Pt和Al的内扩散.