挤压脱水机主轴开裂失效原因分析及修复

李 朋 孙 涛 董 亮

(1.中国石油兰州石化公司a.合成橡胶厂;b.化肥厂;2.天华化工机械及自动化研究设计院有限公司)

2019年6月在装置大检修期间, 维达三分公司检修人员按照计划对700#挤压脱水机减速箱进行解体检查,在联轴器脱开的过程中,发现挤压机主螺旋轴键槽处部分金属基体剥落,轴头部位严重开裂,主轴已无法继续使用,在无备用轴、进口原厂家螺旋轴价格昂贵且周期长、无法满足检修和生产需要的情况下,需要对该轴裂纹产生的原因进行详细分析,提出可行的修复方案。

1 挤压脱水机

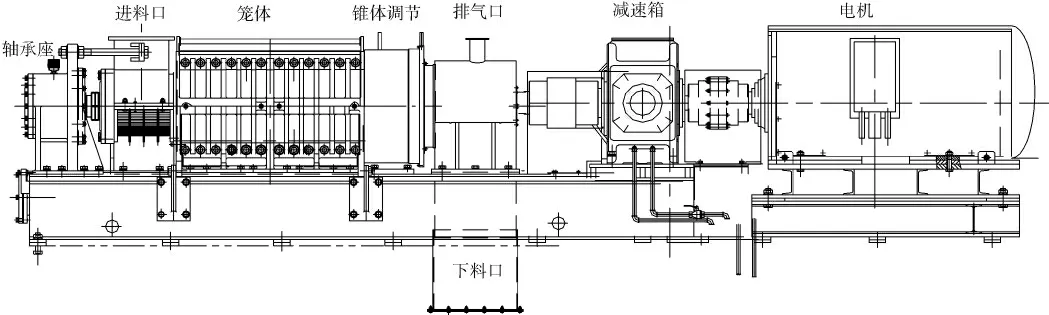

挤压脱水机(图1)主要由电机、减速箱、锥体支架、螺旋轴及腔体等组成,经减速箱作用,将电机输入转速由1 475r/min降至125r/min输出,减速箱输出轴与螺旋主轴之间采用刚性的夹壳联轴器进行连接。 因此,减速箱输出轴采用对称布置的两组圆柱滚子推力轴承以承受挤压脱水机运行时产生的轴向力。 主螺旋轴和笼体栅条均采用三段式设计,分为进料段、增压段和脱水挤出段,相应的栅条间的间隙分别为0.045、0.030、0.015mm, 在保证水分顺利挤出的同时减少橡胶胶体的损失。 挤压脱水机尾脱水部采用带座调心滚子轴承,用以承受挤压脱水机工作时的径向力和轴的不平衡摆动。

图1 挤压脱水机结构示意图

挤压脱水机的主要参数如下:

螺杆直径 355.6mm

功率 220kW

电压 6kV

输入转速 1 475r/min

工作转速 125r/min

主轴直径 145mm

挤压脱水机为橡胶生产的关键设备,通过螺旋的旋转挤压和腔体容积的变化,对胶料进行剪切、挤压,从而起到脱除多余水分的作用。 丁腈一车间共有两台单螺杆挤压脱水机, 全部采用FOMG2X-44-4CX14型挤压机。 年产1.5万吨丁腈装置后系统部分由凝聚、挤压脱水、风送、干燥、称重、 压块及包装等单元组成, 胶乳经凝聚、静置、 洗涤和固定筛过滤后, 变成含水量在66%~80%之间的胶粒并进入挤压脱水机进料段, 由于螺旋槽的螺距变化, 螺旋槽的容积不断减小,胶料在螺旋的推动下不断挤压填实,压强和温度不断升高,从而使多余的水分通过笼体栅条间的间隙挤出。 在挤压脱水机的出料端,通过调节锥体与螺旋轴间的间隙,使机腔内的温度和压力达到最大, 胶料呈黏流态经过锥体后压力迅速释放,经膨胀闪蒸脱水后使橡胶中的水分控制在9%~12%之间, 然后经切刀切片造粒后由风送系统送入干燥箱进行进一步的干燥,以得到水分和挥发分达标的橡胶产品。

2裂纹产生的原因

挤压脱水机主轴轴端的开裂情况如图2所示。

图2 挤压脱水机主轴轴端的开裂情况

根据断口表面裂纹放射状线条的走向 (图3), 可以初步判断出裂纹源位于键槽的根部;再通过对剥落区断口形貌的观察,发现断口呈明显的阶状,断口表面颜色较深,存在大量的污染物质,表面的碳化物堆积较多,说明该部位裂纹的形成时间较长,应为裂纹的起裂点(即裂纹源位置)。 在裂纹1产生后,由于较大的工作扭矩和循环应力的存在,应力集中导致裂纹1迅速长大、蔓延,造成主轴在键槽受力侧的基体剥落,键条接触面积减小, 键槽受压侧的切应力急剧增加;在裂纹1终止点, 由于截面模量的变化和应力集中的作用,产生了垂直轴线方向的裂纹2、3,随着裂纹2、3之间的贯通, 键槽受力的截面积进一步减小,键槽的承载能力急剧降低,部分基体材料达到屈服极限后产生塑性变形,裂纹5、6分别沿45°方向和轴向方向形成, 裂纹间的贯穿速度增加,轴头处的材质劣化速率加快,符合剪切断裂力学特征。

图3 裂纹发展趋势走向

2.1 疲劳应力

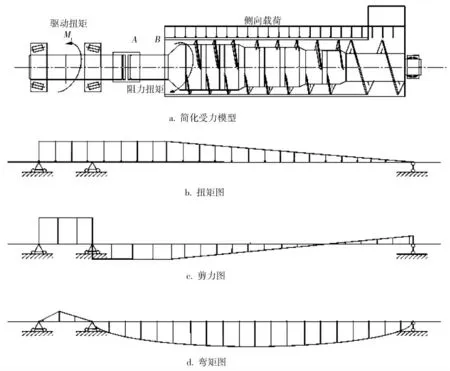

疲劳应力腐蚀的本质是应力和介质腐蚀共同作用。 挤压机螺旋轴需要承受驱动螺旋旋转的扭矩产生的切应力和橡胶加压后产生的轴向拉应力,以及由于对中不平衡、胶料密实度不同而导致的纵向压应力产生的弯矩。 简化的受力模型和应力分布如图4所示。 可以看出,B截面为主轴的危险截面,在实际运行中,该截面的强度满足要求,说明材料的本身是满足运行强度要求的。A截面的受力情况较为复杂, 由于对中不平衡、键槽加工、轴向力及扭矩传递等因素的影响,特别是这些力的大小与橡胶的进料量和锥体的开度都有非常大的关系。 因此,在采用刚性联轴器的条件下,轴端A截面会承受非常大的循环应力,在高应力和循环载荷的作用下,位错密度不断增加和累积,平面滑移带大量增殖,造成塑性变形的累积,导致工件疲劳微裂纹的萌生和扩展,在应力集中作用下极易造成材料的疲劳失效。

图4 简化的受力模型和应力分布

2.2 材质劣化

清理后对断口进行观察, 断口整齐光亮,没有发现明显的均匀腐蚀现象,敲击碎片和材料附着牢固的基体,金属声较弱,敲击声沉闷,断口符合脆性断裂的特征。 对剥落碎片和加工后轴表面进行显微硬度测试, 键槽受力侧最高为225HV,底部为215HV, 非受力侧为203HV, 将轴加工至80mm后硬度值为188HV,根据ASTM标准316奥氏体不锈钢硬度应小于200HV,所以材质的疲劳劣化、韧性不足是产生脆性断裂的主要原因。 结合对材料的硬度测定和具体工况的分析,认为硬度的上升是加工硬化和应力长时间作用的结果。 金属在再结晶温度下长时间外力作用下产生了晶粒的滑移和位错的缠结,使晶粒拉长、破碎和纤维化,在金属内部产生了较大的残余应力。 此外,再加工硬化使材料受影响区域的塑性和韧性降低,对于承受交变冲击载荷的零部件,很容易产生裂纹。

3 修复方案的确定

由于大检修工期和大备件供货周期不能满足生产的需要,经与厂机动科协商讨论,决定对该轴轴头进行修复处理。 在对该螺旋轴进行检测后, 轴其余部位的化学成分和力学性能均满足ASTM要求, 因此考虑到技术性和经济性的要求决定采用局部修复的方案。 由于该轴轴头部位的表面裂纹较多, 所以采用车削清除表面裂纹,在轴头距端面200mm长度范围内进行车削清理的过程中,当外径加工至80mm时,轴的表层裂纹完全消失,表面硬度下降至200HV以下,为保证轴的整体性,初步决定采用镶嵌套过盈连接的方案。

3.1 过盈连接的优点

过盈连接的结构简单、定心精度高且承载能力强,工作时仅靠配合面的摩擦力即可传递较大的转矩和轴向力,在冲击、振动载荷下可以极可靠地工作, 因此在大型机组中得到了广泛应用。结合挤压脱水机的工况,笔者认为采用过盈连接是可靠的。

3.2 过盈尺寸的确定

3.2.1 芯轴尺寸

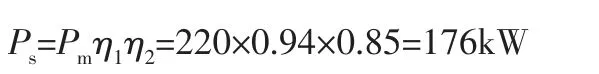

电机功率N=220kW,减速箱的速比i=12.5,轴的工作转速n=125r/min, 考虑到电机和减速箱的传动效率,则挤压脱水机最大轴功率Ps为:

其中,Pm为电机额定功率,η1为减速箱传动效率,η2为电机功率因数。

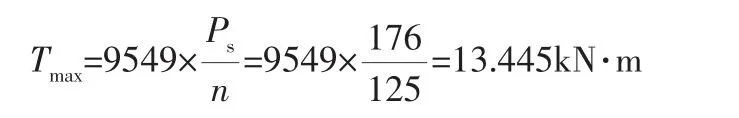

挤压脱水机轴承受的最大扭矩Tmax为:

主轴材料采用316奥氏体不锈钢,根据ASTM要求,其最小屈服强度[σs]=205MPa,考虑到弯矩和拉应力在正常工作时相对于扭矩值比较小,同时也具有不确定性,因此可以采用简化模型对芯轴进行强度校核。 按照相应规范准则选取安全系数的最低值k=1.5来计算材料在复杂应力条件下的强度条件, 材料的许用拉应力 [σ]=[σs]/k=136.7MPa,许用切应力[τ]=0.6[σ]=0.6×136.7=82MPa。

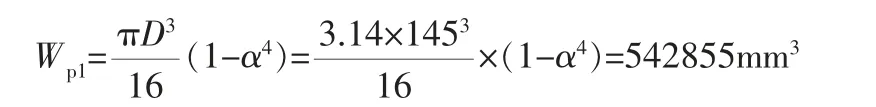

对于镶嵌套,其抗扭截面系数Wp1为:

其中,比值α=d/D=0.55(d为芯轴直径,D为镶嵌套外径)。

对于芯轴,其抗扭截面系数Wp2为:

得到镶嵌套的最大切应力τ1=Mt/Wp1=13.445×106÷542855=24.7MPa≤[τ],其中Mt为轴的最大扭矩。

对于主轴部分, 其最大切应力τ2=Mt/Wp2=13.445×106÷100480=133.80MPa>[τ];因此,如果按照完全依靠过盈连接的方式,芯轴部分的强度已不能满足扭转强度的要求,而且考虑到截面应力集中系数的问题,单纯的过盈连接后连接部位材料的强度不够,需要采用先胀后焊的方式提高连接部位的整体性, 充分发挥材料的力学性能,提高受力的可靠性。

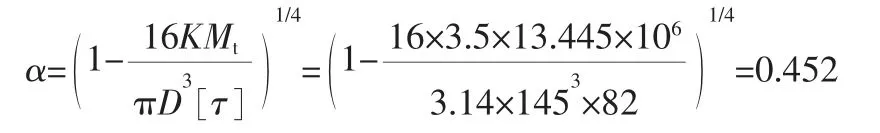

考虑到镶嵌套加工键槽后应力集中和根部强度的问题, 取应力集中系数K=3.5对镶嵌套进行计算,则:

则芯轴直径d=145×0.452=65.54mm, 因此考虑到芯轴的强度储备,选择芯轴直径(结合面直径)d=70mm进行过盈连接。

3.2.2 过盈量

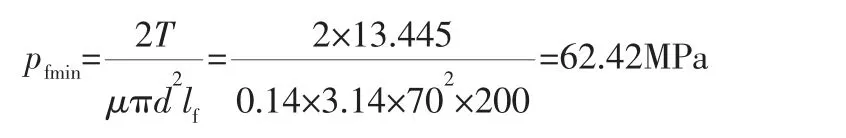

传递载荷所需的最小压强pfmin为[1]:

其中,T为主轴传递的扭矩;μ为结合面的摩擦因数, 钢-钢取μ=0.14;d取70mm;lf为结合面的长度,取200mm。

零件不产生塑性变形所允许的最大压强pfmax为:

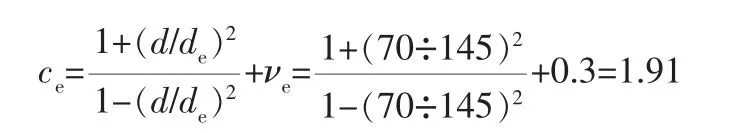

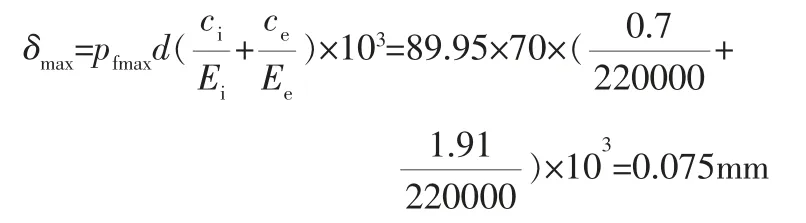

其中,νi、νe为材料的泊松比;Ei、Ee为材料的弹性模量,对于奥氏体不锈钢,E=220GPa;计算得到δmin为:

零件不产生塑性变形时所允许的最大过盈量δmax为:

初选基本过盈量δb≈(δmin+δmax)/2=0.0635mm。对于挤压脱水机的主轴, 如果选择较大的过盈量,则会导致装配困难,且对轴和孔的表面加工精度要求较高。 实际上在采用先胀后焊的连接方式时,希望得到更多的是材料的强度储备,因此取δmin<δb<(δmin+δmax)/2,即过盈量选择0.06mm。

4 结束语

挤压脱水机检修完投入使用后,挤压脱水机运行情况良好,设备振动和电流波动情况较以前有了一定的改善,说明挤压脱水机主轴的对中精度对提高挤压脱水机的寿命具有重要意义。 在凝聚后系统停车清理期间, 对联轴器打开后检查,未发现明显的变形和缺陷,说明轴头裂纹产生的主要原因是疲劳和应力导致的材质劣化,采用过盈配合和焊接的方式后提高了装配精度,因此采用该方案对挤压脱水机主轴进行修复是可行的。