端板连接可更换Q235 耗能梁段钢框筒子结构滞回性能及其影响因素研究

关彬林,连 鸣,2,苏明周,2,张 浩,程倩倩

(1. 西安建筑科技大学土木工程学院,西安 710055;2. 西安建筑科技大学结构工程与抗震教育部重点实验室,西安 710055)

近些年,城市震后功能可快速恢复受到广泛关注,工程结构震后功能恢复尤为重要[1-2],吕西林等[3]提出了可恢复功能结构的概念,周颖等[4]从多方面阐述了可恢复功能结构的特点及其与传统抗震结构的区别。对处于商业区和人流量较大的高层建筑而言,震后建筑使用功能的中断对社会经济造成重大损失和给人民群众生活带来严重影响,因此有必要提高高层建筑的震后可恢复能力。

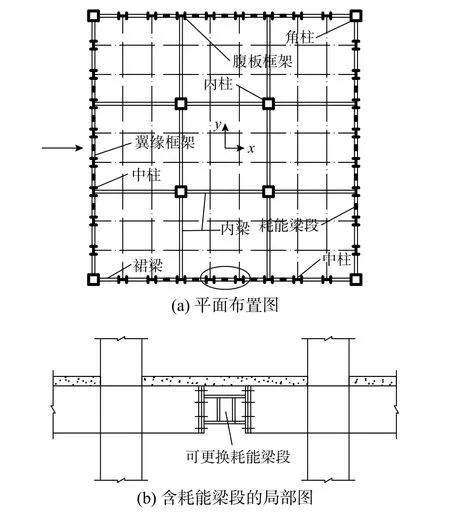

传统框筒结构延性较差,且属于单重抗侧力结构,这与《建筑抗震设计规范》(GB 50011-2010)[5]要求较高烈度区采用延性较好和宜有多道抗震防线的结构形式的要求不符,此外震后修复困难。针对传统钢框筒的缺点,关彬林等[6]提出了含可更换剪切型耗能梁段的组合钢框筒结构,如图1所示,耗能梁段采用低强度钢材,并发挥主导耗能作用,其他构件采用高强度钢材,而且证实该新型结构相对传统钢框筒可降低地震作用、提高延性和节省钢材用量。可更换思想在2000 年以后在结构工程领域渐渐受到重视,国内外学者尝试将其引入到桥梁结构、联肢剪力墙、偏心支撑钢框架、钢框架体系中,对各种新型耗能梁段本身、含耗能梁段结构的设计方法和抗震性能进行了一系列试验研究和数值分析[7-15],结果表明,合理的设计可使塑性变形集中到可更换耗能梁段上,耗能梁段的引入使结构刚度略有降低,端板可更换连接的滞回曲线较双槽钢可更换连接饱满,残余变形是影响连接可更换性的主要因素。Nikoukalam 等[16]将可更换剪切型耗能梁段引入到小跨高比梁的跨中,通过数值分析表明耗能梁段耗能可用于替代梁端弯曲铰耗能。关于含可更换剪切型耗能梁段钢框筒的研究目前仅局限于初步的设计方法、结构影响系数与整体抗震性能研究[6,17-21],相关子结构抗震性能试验研究与耗能梁段可更换性的研究较少[22-23]。

为研究含Q235 钢耗能梁段钢框筒子结构的抗震性能、耗能梁段的可更换性和耗能梁段长度的影响,对2 种耗能梁段长度的2/3 缩尺的单跨双半层子结构试件进行了两阶段低周反复加载试验,其中一个耗能梁段的长度比大于1,另一个耗能梁段的长度比小于1。此外还通过耗能梁段腹板板材试样的拉压往复试验结果标定了混合强化模型的参数,并利用子结构试件的试验结果验证了有限元模型的有效性,在此基础上研究了耗能梁段长度和腹板面积的影响。

图 1 含可更换剪切型耗能梁段的组合钢框筒Fig.1 Combined steel framed-tube structure with replaceable shear links

1 试验概况

1.1 试件设计

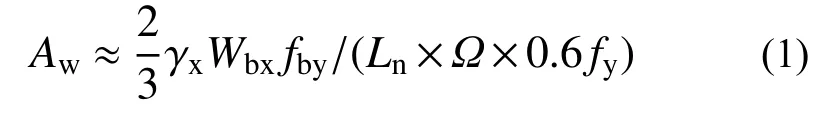

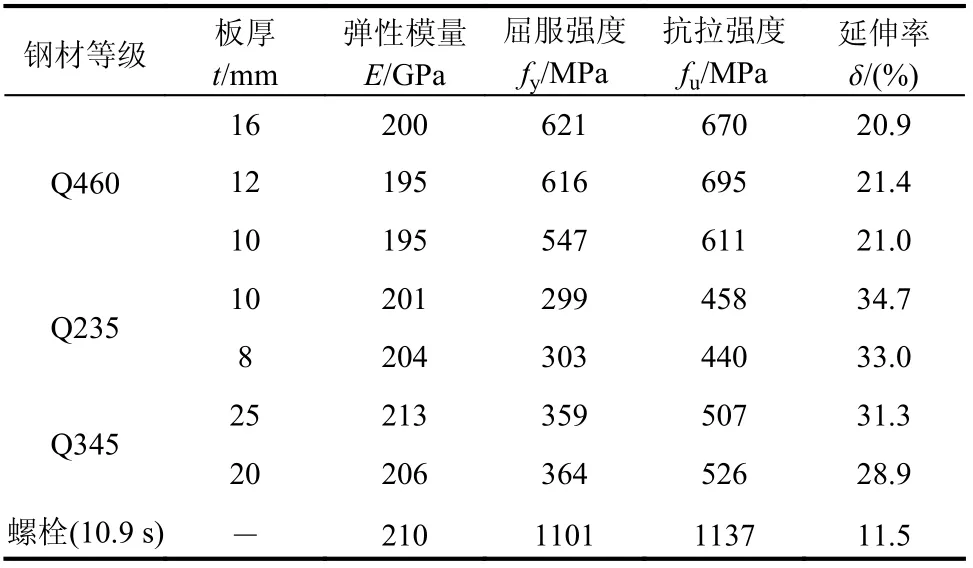

试件以某30 层含耗能梁段钢框筒为原型结构[24],根据文献[17]中所给设计方法设计了该结构,耗能梁段仅在每个立面6 层~25 层的中间5 跨连续布置。选取大震下腹板框架层间位移角较大的第13 层的中间部分作为子结构,考虑到试验中耗能梁段替换的方便性和可操作性,提出了简化子结构[24],如图2 所示,N(1920 kN)为柱反弯点受到的重力荷载代表值。大震下第13 层的最大层间位移角、最大残余层间位移角分别为1/93 和0.15%。原型结构中耗能梁段的设计原则为:1)考虑到螺栓布置空间的需要,耗能梁段截面高度初取裙梁高度的0.55 倍[17];2)耗能梁段的腹板面积Aw取使裙梁端部达到部分发展塑性所对应面积的2/3[17],如式(1)所示;3)耗能梁段长度初取柱中心距的0.2 倍,耗能梁段的长度比初取1.1,过去研究[25]表明耗能梁段长度比为1~1.3 时对偏心支撑框架的承载力、刚度和耗能特别有效;4)耗能梁段在小震下的最不利剪应力比应小于1,在大震下塑性程度应小于生命安全状态,且耗能梁段的塑性转角不超过0.08 rad。端板螺栓连接设计需符合“强连接弱构件”的设计原则,对连接做两阶段设计,第一阶段设计需满足式(2)和式(3),第二阶段极限承载力验算需满足式(4)和式(5)。

式中:γx为部分塑性发展系数,取1.05;Wbx为裙梁的截面模量;fby为裙梁的屈服强度;Ln为耗能梁段中部到柱壁的距离;fy为耗能梁段的屈服强度;Ω 为耗能梁段的超强系数,初步设计时可取1.5。

式中:Vcon和Mcon分别为连接的抗剪和抗弯承载力设计值;γRE为承载力抗震调整系数,取0.75;τy为抗剪强度;e 为耗能梁段长度。

式中:Vcon-ult和Mcon-ult分别为连接的极限抗剪和抗弯承载力;1.3 为拼接连接系数;Vp为耗能梁段的受剪承载力;Ry为材料超强系数。

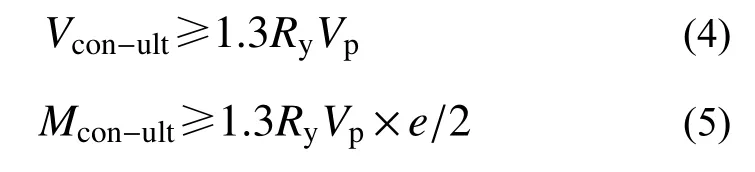

两个试件(简记为“A”和“B”)的缩尺比为2/3,A、B 试件的部分尺寸见图3,它们的柱距均为2000 mm,其中柱截面为H360×226×12×16(Q460C),裙梁截面为H400×148×10×12 (Q460C),耗 能 梁 段截面为H220×130×8×10 (Q235B)。A、B 试件的耗能梁段长度分别为400 mm 与280 mm,它们的长度比e/(Mp/Vp)分别为1.10、0.77,其中Mp、Vp分别为耗能梁段截面的塑性抗弯承载力和抗剪承载力。裙梁端板为-400×148×25 (Q345B),耗能梁段端板为-400×148×20(Q345B),加载梁截面为H250×250×10×14 (Q345B),柱的上、下端板(厚20 mm)与铰链耳板(厚40 mm),上、下底座上的耳板(厚22 mm)均为Q345 钢。上、下铰链的孔径分别为 φ61 和 φ81,A 试件的上下销轴直径均比孔径小1 mm,B 试件的上下销轴直径均比孔径小3 mm。为避免梁端坡口熔透焊缝在加载中发生意外破坏,对裙梁端部的上、下翼缘添加了盖板构造。耗能梁段的翼缘与端板之间采用熔透焊,腹板与端板之间采用双面角焊缝。A 试件、B 试件部分钢材的力学性能见表1。

图 3 A 和B 试件的部分尺寸 /mm Fig.3 Partial dimensions of specimens A and B

1.2 试验装置及加载制度

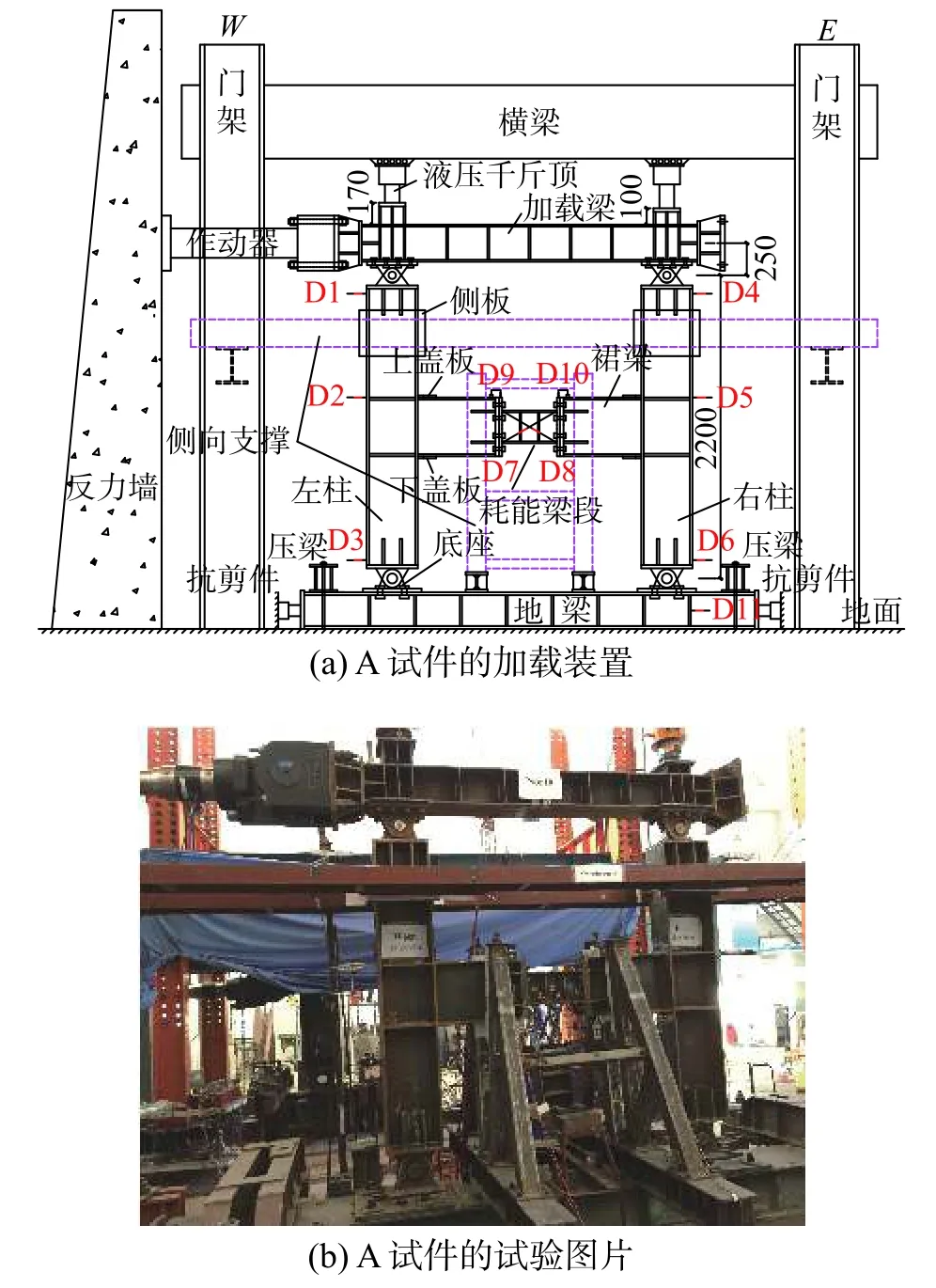

A 试件加载装置如图4(a)所示,试件的柱端设铰链是为了模拟柱的反弯点。每个柱上所加轴力为430 kN。作动器荷载量程为100 t,为避免加载中可能发生的面外失稳,在柱上部和裙梁跨中附近设置侧向支撑,并在侧向支撑的表面贴1 mm厚的聚四氟乙烯板以减小接触的摩擦力。B 试件的加载装置与A 试件的类似。

表 1 钢材板件的材料性能Table 1 Material properties of steel plates

图 4 加载装置与图片Fig.4 Loading device and photograph

试件的加载制度如图5 所示,全程采用变形控制,每个试件考虑两阶段(I 和II)加载,图中标出了I 和II 阶段结束的位置。试件屈服前按3 mm逐级递增直至屈服,每级往复一次。阶段I 细分为子阶段I0和I1,阶段I0在屈服位移δy之后按0.5δy递增直至达到2.5δy,每级循环3 圈,宜让阶段I0的最大层间位移角超过与子结构相应的原楼层在大震下的层间位移角,以代表结构遭遇一次大震。阶段I0结束后,随即重复一遍,即阶段I1,考虑阶段I1是基于两个考虑:1)结构在大震后可能伴随部分余震,把阶段I1近似作为余震的累积效应;2)耗能梁段的损伤程度通过外观难以判断,替换所有耗能梁段将延长结构正常使用功能的中断时间,同时会带来可观的修复成本,是否可忽略部分耗能梁段的替换,仅修复损坏楼板。因此有必要比较阶段I0和I1的滞回性能。阶段II 在屈服位移δy之后按δy递增,每级循环3 圈。A 试件的加载制度按照前面所述,B 试件是首先被加载的,加载中由于其他原因临时做了调整。

图 5 加载制度Fig.5 Loading protocols

阶段I 关注耗能梁段的拆卸与安装难易程度,以及耗能梁段可以被替换的最大层间位移角。阶段II 是为了同阶段I0的性能进行比较,关注试件的破坏模式和延性,以及评价设计方法的可行性。当阶段I1的最后一圈的拉向承载力卸载到0 时,开始拆卸受损的耗能梁段,拆卸前先卸掉竖向荷载和保持作动器的位移不变。待新耗能梁段端板的连接螺栓均安装上后,移动作动器让柱子尽可能竖直,再拧紧螺栓。阶段II 当试件的承载力低于最大承载力的85%时,停止加载。

1.3 主要测量内容

试件的位移计测点布置如图4(a)所示。左右柱上分别布置3 个普通位移计(D1~D6),测量试件在水平往复荷载下的位移。拉线式位移计D7 与D8 是为了间接测量耗能梁段的转角。普通位移计D9 与D10 是为了测量裙梁端板与耗能梁段端板之间的滑移。普通位移计D11 是为了测量试件的刚体位移。在柱节点域及附近、裙梁截面、耗能梁段翼缘与腹板布置应变片或应变花是为了监测其应变状态,如图3 所示。

2 试验现象和结果分析

2.1 试验现象

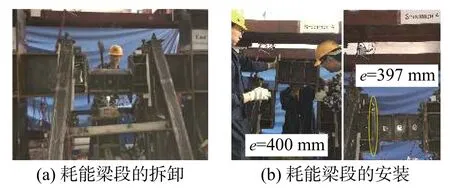

作动器位移以推为正,以拉为负。I0阶段当作动器位移到达+15 mm(1)时,A 试件、B 试件的耗能梁段腹板开始屈服,并进入弹塑性阶段;当A 试件位移到达+30 mm(1)或B 试件位移达到+33 mm(1)时,耗能梁段腹板的角焊缝表面的氧化皮掉落。I1阶段当A 试件位移达到-37.5 mm(3)或B 试件位移达到-33 mm(3)时,耗能梁段上均未出现破坏现象。当I1阶段最后一圈的拉向荷载降到0 时,进行耗能梁段的拆卸与安装,首先尝试与原长相等的新耗能梁段,当放不进去尝试长度减小3 mm 的新耗能梁段,通过作动器推或拉测试耗能梁段可以被替换的最大层间位移角。图6 给出了A 试件耗能梁段的拆卸和安装。A、B 试件的可更换信息见表2,从表中可知耗能梁段的可替换θ 明显高于大震下的残余层间位移角0.15%,说明耗能梁段在大震下可以进行替换。

图 6 耗能梁段的拆卸与安装Fig.6 Disassembly and installation of the link

表 2 试件的可更换信息Table 2 Replacement information of specimens

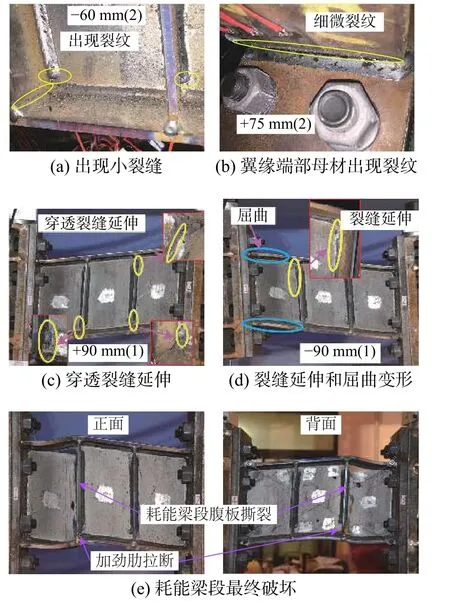

II 阶段A 试件位移到达-60 mm(2)时(θ=-1/42),加劲肋下倒角的角焊缝出现裂缝,加劲肋与下翼缘相连处的母材出现裂纹,见图7(a);位移到达-60 mm(3)时,与腹板相连的所有加劲肋倒角处的焊缝均出现裂缝;位移到达+75 mm(2)时(θ=-1/35),耗能梁段下翼缘端部的母材出现裂纹,见图7(b);位移到达+90 mm(1)时(θ=1/29),加劲肋倒角处的穿透裂缝进一步扩大,且向腹板延伸,见图7(c);位移到达-90 mm(1)时,位于加劲肋倒角处的一个穿透裂缝向下延伸较长距离,同时耗能梁段翼缘端部出现了明显屈曲变形,见图7(d)。随后沿正向加载过程中,耗能梁段发生破坏,如图7(e)所示,腹板端区格的上下裂缝贯通,腹板被撕裂,并且2 个加劲肋与下翼缘的连接处发生断裂。

图 7 试件A 的II 阶段的试验现象Fig.7 Test phenomena of specimen A in Stage II

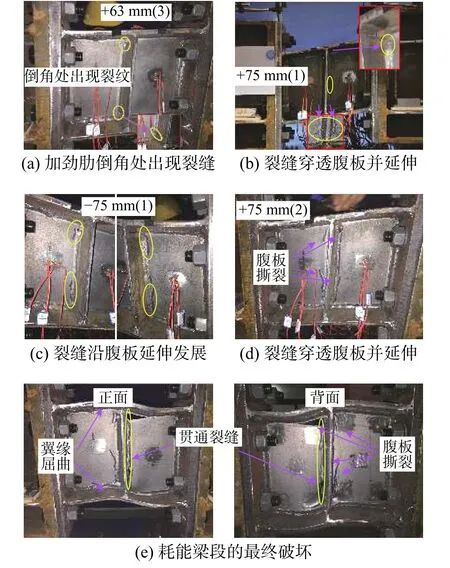

II 阶段B 试件位移到达+63 mm(1)时(θ=1/39),加劲肋倒角处的焊缝出现裂缝,见图8(a);位移到达+75 mm(1)时(θ=1/31),加劲肋下倒角处的裂缝穿透腹板并延伸,同时加劲肋右上倒角处出现裂缝,见图8(b);位移到达-75 mm(1)时,加劲肋上倒角处的裂缝延伸,同时加劲肋与翼缘的连接焊缝出现裂缝,见图8(c);位移到达+75 mm(2)时,加劲肋倒角处裂缝沿腹板延伸,且腹板被撕裂,见图8(d)。荷载卸载并反向加载至位移为10 mm时,耗能梁段腹板左区格的上下裂缝贯通,腹板与翼缘的连接处也发生撕裂,翼缘屈曲较严重,如图8(e)所示。

A 试件、B 试件II 阶段结束后的螺栓如图9所示,A 试件端板上沿竖向靠边缘的螺栓有轻微塑性,A 试件、B 试件的螺栓的螺纹处无明显塑性变形,试验中未观察到端板之间发生滑移。

图 8 试件B 的II 阶段试验现象Fig.8 Test phenomena of specimen B in Stage II

图 9 II 阶段结束后的螺栓变形Fig.9 Bolt deformation after the end of stage II

2.2 荷载位移曲线与骨架曲线

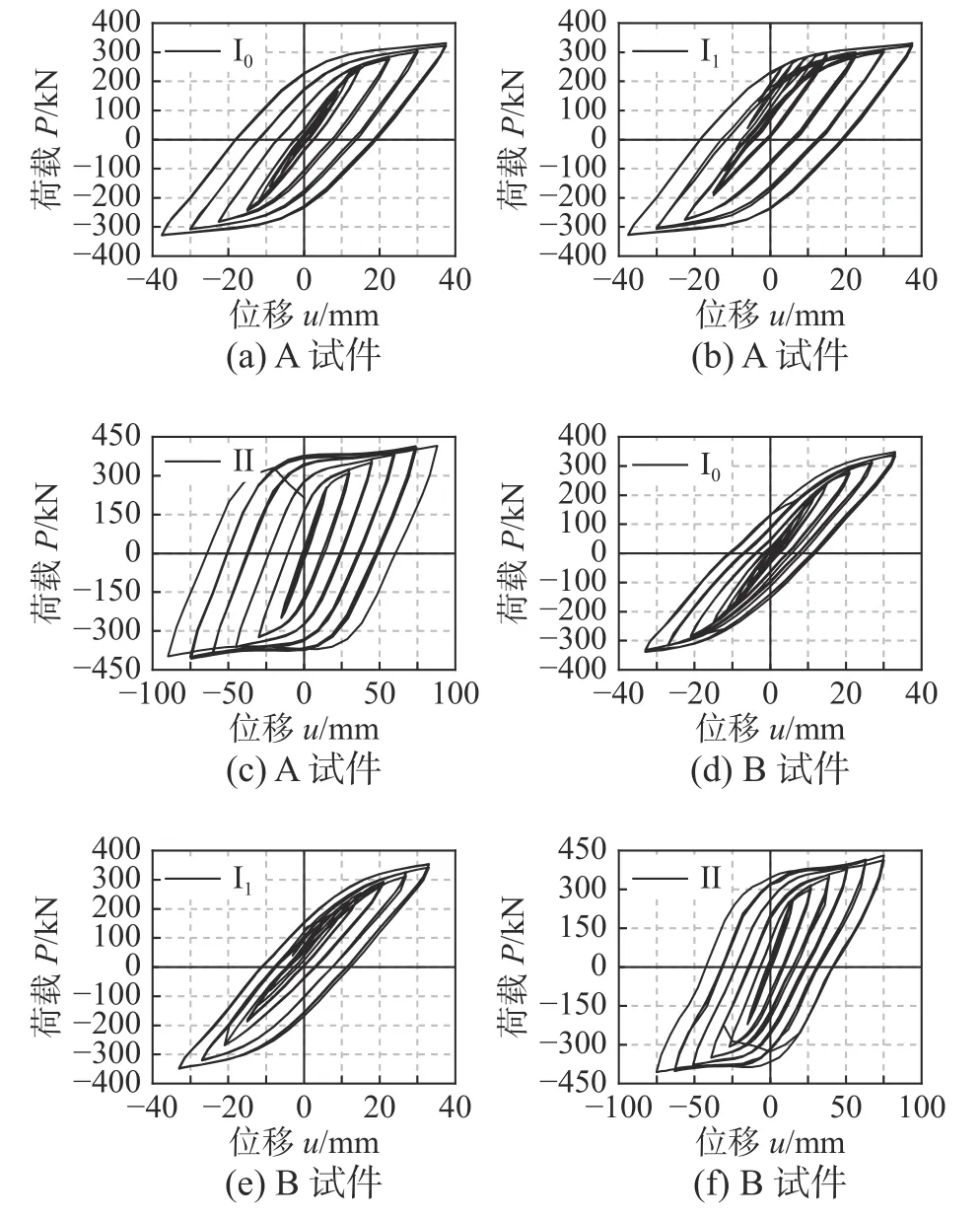

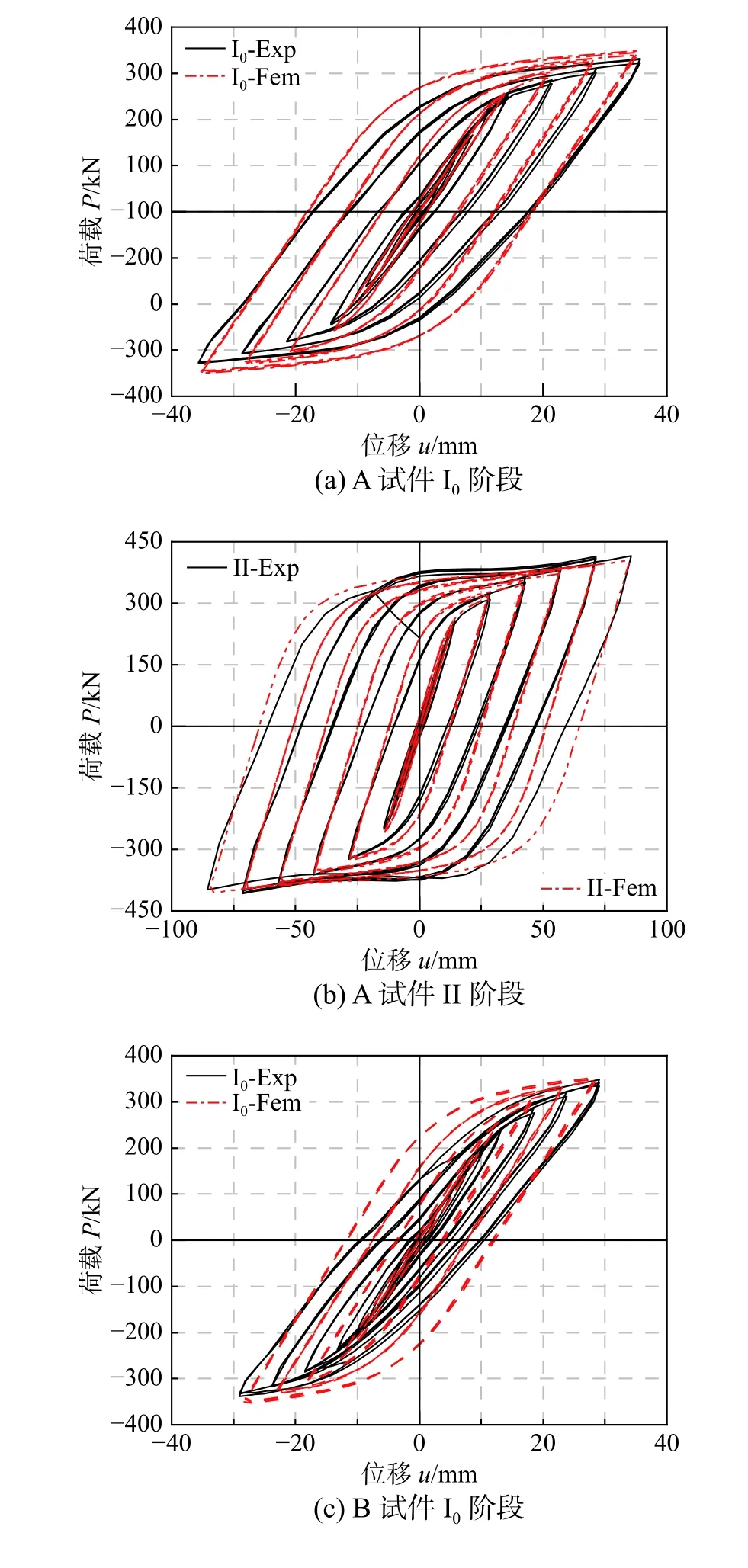

A 试件、B 试件两阶段的荷载位移曲线见图10,可看出滞回曲线较为饱满,I0与I1阶段最外围的滞回环近乎重合,承载力接近,可类比结构再遭遇一次地震,仍具有较好的抵抗能力。II 阶段在较大位移级下均出现了因耗能梁段受较大轴拉力而引起的加强效应,I 阶段未出现这种现象。B 试件的破坏位移小于A 试件,A (B)试件II 阶段的破坏位移约为I0阶段最大位移的2.4 (2.3)倍,说明子结构有较高的变形能力储备。

图 10 试件两阶段的滞回曲线Fig.10 Two-stage force-displacementcurves of the specimens

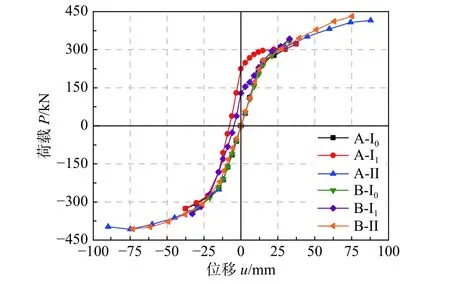

图11 给出了A 试件、B 试件的骨架曲线,可看出I0阶段骨架曲线与II 阶段的一部分是重合的,表明耗能梁段替换后的试件的性能可恢复到原始试件的性能水平,原因在于替换受损的耗能梁段移除了试件内的大部分塑性变形。B 试件的承载力高于A 试件,A (B)试件II 阶段的承载力是I0阶段的1.29 (1.29)倍。

图 11 试件两阶段的骨架曲线Fig.11 Two-stage skeleton curves of the specimens

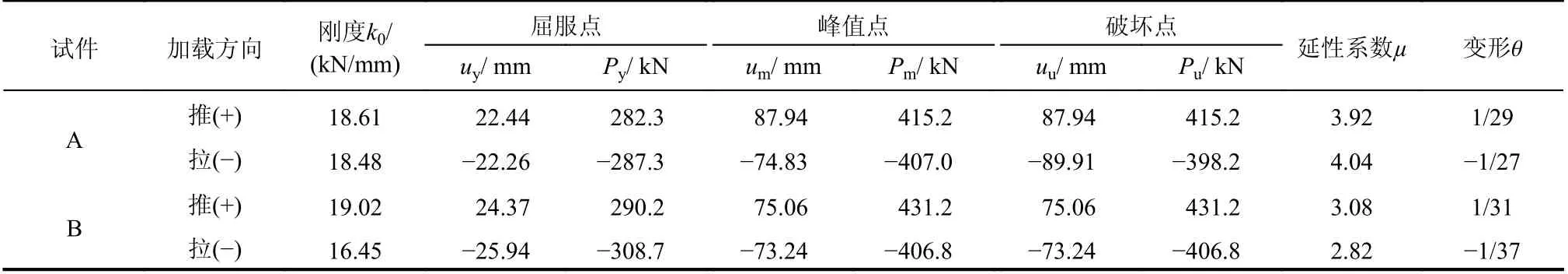

表3 给出了试件的循环加载试验结果。由表可知,A 试件推拉向的初始刚度较接近,B 试件推向初始刚度高于拉向,这可能与B 试件II 阶段开始加加载时未处于竖直状态有关。B 试件推拉向的屈服位移和屈服荷载均高于A 试件的相应值。B 试件推向承载力比A 试件的相应值高3.8%。A 试件推拉方向的平均延性系数3.98 比B 试件的相应值2.95 大34.9%。A 试件推拉向的平均变形能力1/28 比B 试件的相应值1/34 大21.4%,它们均明显大于层间位移角1/50。

表 3 A 和B 试件循环加载试验结果Table 3 Cyclic loading results of the specimens A and B

2.3 耗能能力

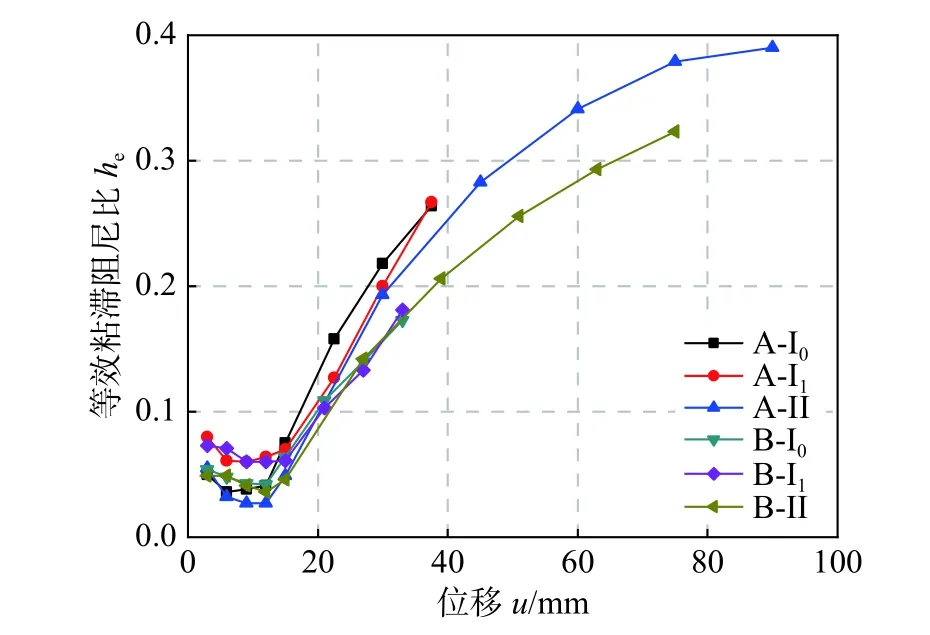

试件的能量耗散能力可用等效粘滞阻尼系数he来评价[26]。图12 给出了试件两阶段的he,可看出阶段I0的he与II 阶段的部分he比较接近,由此可看出耗能梁段被替换后的子结构的耗能能力可恢复到初始水平。A (B)试件I1阶段在位移为37.5 mm(33 mm)的he与其I0阶段几乎一致。II 阶段A 试件的最大he(0.390)比B 试件的相应值(0.323)高20.7%。A (B)试件I0阶段的累积耗能W 比I1阶段高3.3% (-3.0%),II 阶段A (B)试件的W 是I0阶段的4.69 (5.63)倍,II 阶段A 试件的W 比B 试件多39.8%。总的来说,试件在I1阶段的累积耗能与其I0阶段相当,在遭遇二次地震时仍能发挥较好的耗能能力,II 阶段具有较高的耗能储备。

图 12 等效粘滞阻尼比Fig.12 Equivalent viscous damping ratio

2.4 应变分析

经过对A 试件、B 试件除耗能梁段外其他位置的应变片或应变花的数据的分析,I 和II 阶段节点域附近柱和裙梁的翼缘上的应变均小于屈服应变,应变相对较大的位置为裙梁端部,节点域的应变花的拉压主应变峰值均小于屈服应变。说明两阶段加载中塑性均集中于耗能梁段上,其他部位处于弹性状态,设计方法较合理,符合预期要求。

3 有限元模型验证与参数分析

3.1 混合强化模型参数标定与有限元建模

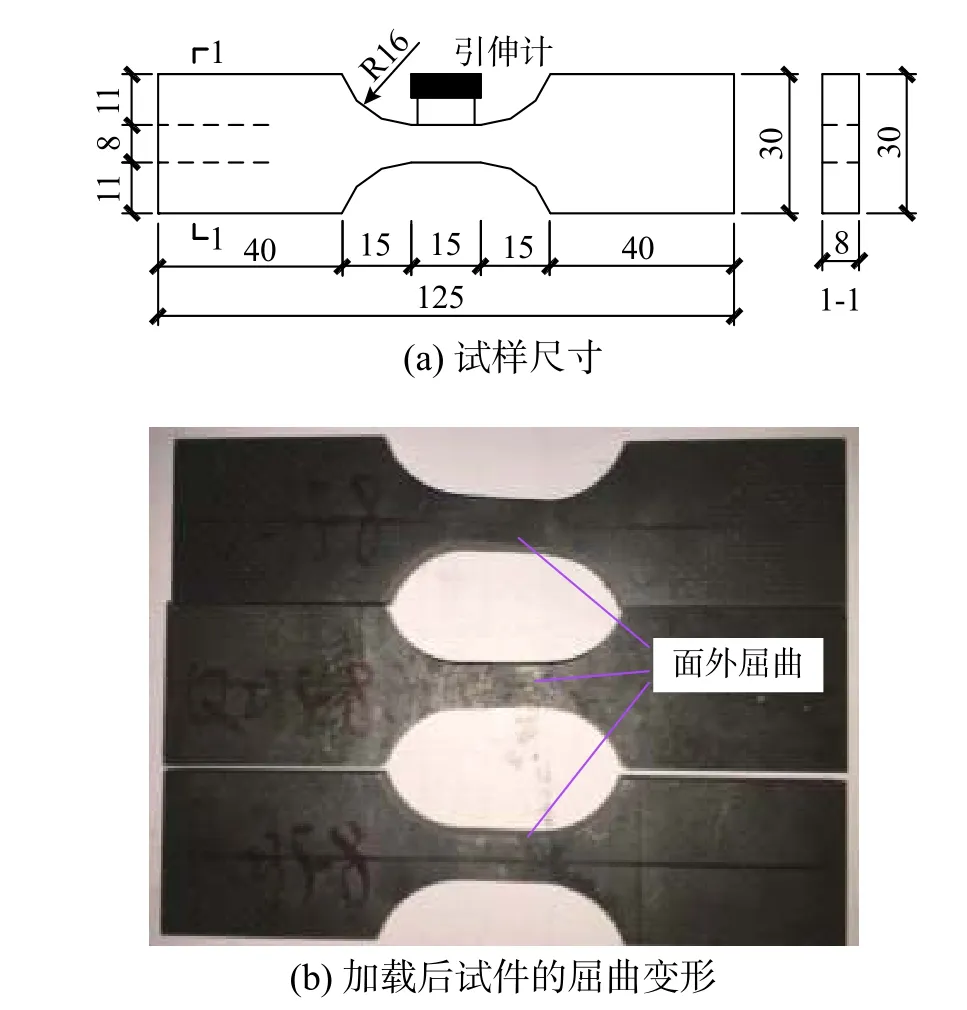

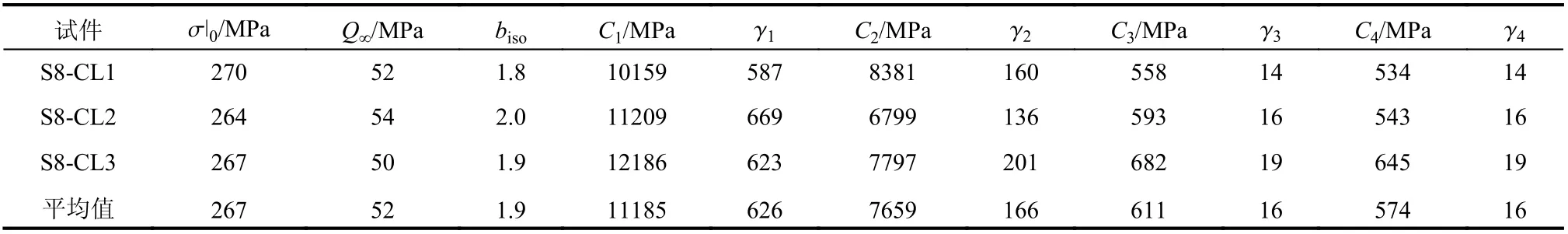

钢材的一维应力-应变关系曲线(两折线或三折线模型)对钢材在循环荷载的下的力学行为模拟不够准确[27],由Hodeg[28]提出的混合强化模型可较好反映钢材的循环本构响应,此处考虑对耗能梁段的板材采用循环荷载下的本构模型。鉴于耗能梁段翼缘与腹板的材性接近,且腹板决定耗能梁段性能,仅对耗能梁段腹板试样基于3 种循环加载制度[27]的拉压往复试验的参数标定,将3 种拉压对称加载制度分别记为CL1、CL2 和CL3,CL1是先进行拉伸加载,CL2 是先进行压缩加载,CL1与CL2 均是按等应变增量0.5%对称逐级加载至4%,循环2 次,CL3 以应变2%等幅加载15 圈,腹板试样见图13,加载设备为Instron Model 1341万能疲劳试验机,引伸计标距为12.5 mm,拉压量程均为20%。测试软件为Bluehill ver.2.0,加载中采用位移控制,用引伸计来监控标距段的应变,标距段平均加载应变速率为2×10-3s-1(1.5 mm/min)。基于Chaboche 本构[29]等向强化部分和随动强化部分的理论拟合出各腹板试样混合强化模型的参数见表4,表中各参数的含义见文献[27]。

图 13 耗能梁段腹板试样Fig.13 Samples of link web

在ABAQUS 软件中建立了试件A 和B 的有限元模型,其中试件A 的有限元模型如图14 所示。螺栓、裙梁端板和耗能梁段端板均采用实体单元C3D8R,其余板件均采用壳单元S4R。采用实体单元的部分均采用结构化网格划分。耗能梁段的加劲肋考虑倒角。对裙梁端部150 mm 长的翼缘部分加厚4 mm 近似考虑盖板的作用。耗能梁段板件的混合强化模型参数见表4。螺栓的栓头和螺母采用线弹性本构模型,螺杆进入塑性程度较小,螺杆采用双线性强化模型。其他板件均采用双线性随动强化模型,硬化模量取弹性模量的1%。钢材的泊松比为0.3。端板与端板、端板与螺栓之间的接触均为面面接触。裙梁与其端板,耗能梁段与其端板之间均使用壳-实体耦合约束。

对裙梁、柱和加载梁的部分翼缘施加侧向约束(U2=UR1=UR3=0),对柱下底座施加固端约束,且在每个铰链的中心设一个参考点,并将参考点与柱上下端耳板孔的内壁、上下底座耳板孔的内壁分别通过MPC-link 约束相连。对每个高强螺栓M20-10.9s 施加预紧力155 kN,在加载梁上翼缘的两个小柱上分别施加轴压力432 kN(近似包括了各构件的自重)。考虑到铰链处的孔隙,销轴的弹性变形,地梁的滑移以及下底座与地梁间的滑移影响,对A 试件、B 试件的加载制度的每个位移级分别考虑5%、12%的折减。

表 4 各试样混合强化模型的参数Table 4 Parameters of the nonlinear isotropic/kinematic hardening model of each sample

图 14 试件A 的有限元模型Fig.14 The FE model of specimen A

3.2 有限元与试验结果比较

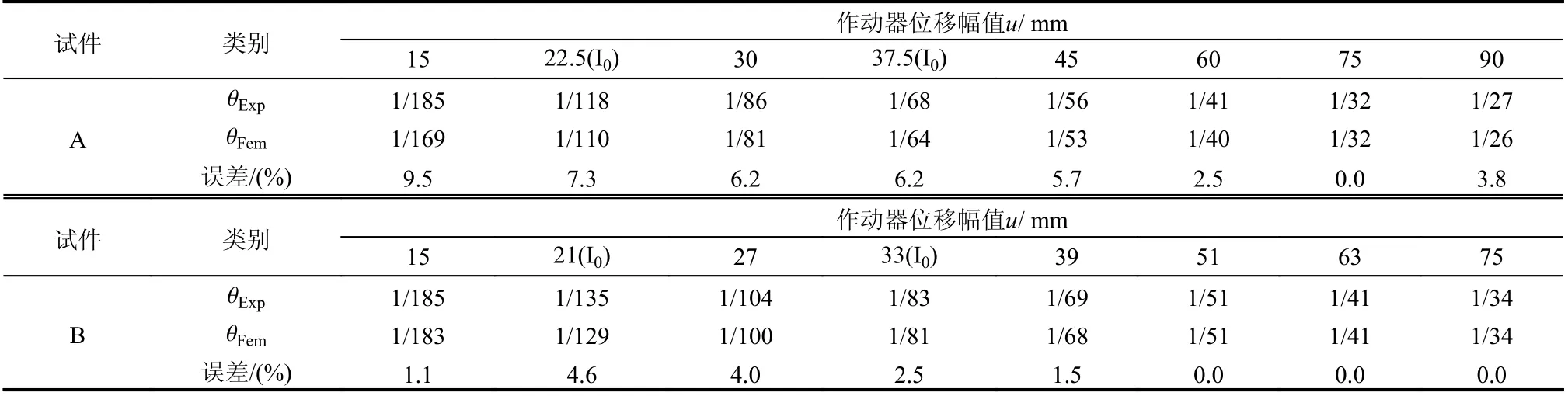

有限元模拟与试验的层间位移角见表5,可看出有限元得到的层间位移角与试验结果比较接近,可知有限元分析时对实际加载制度的位移级考虑一定的折减是合理的。

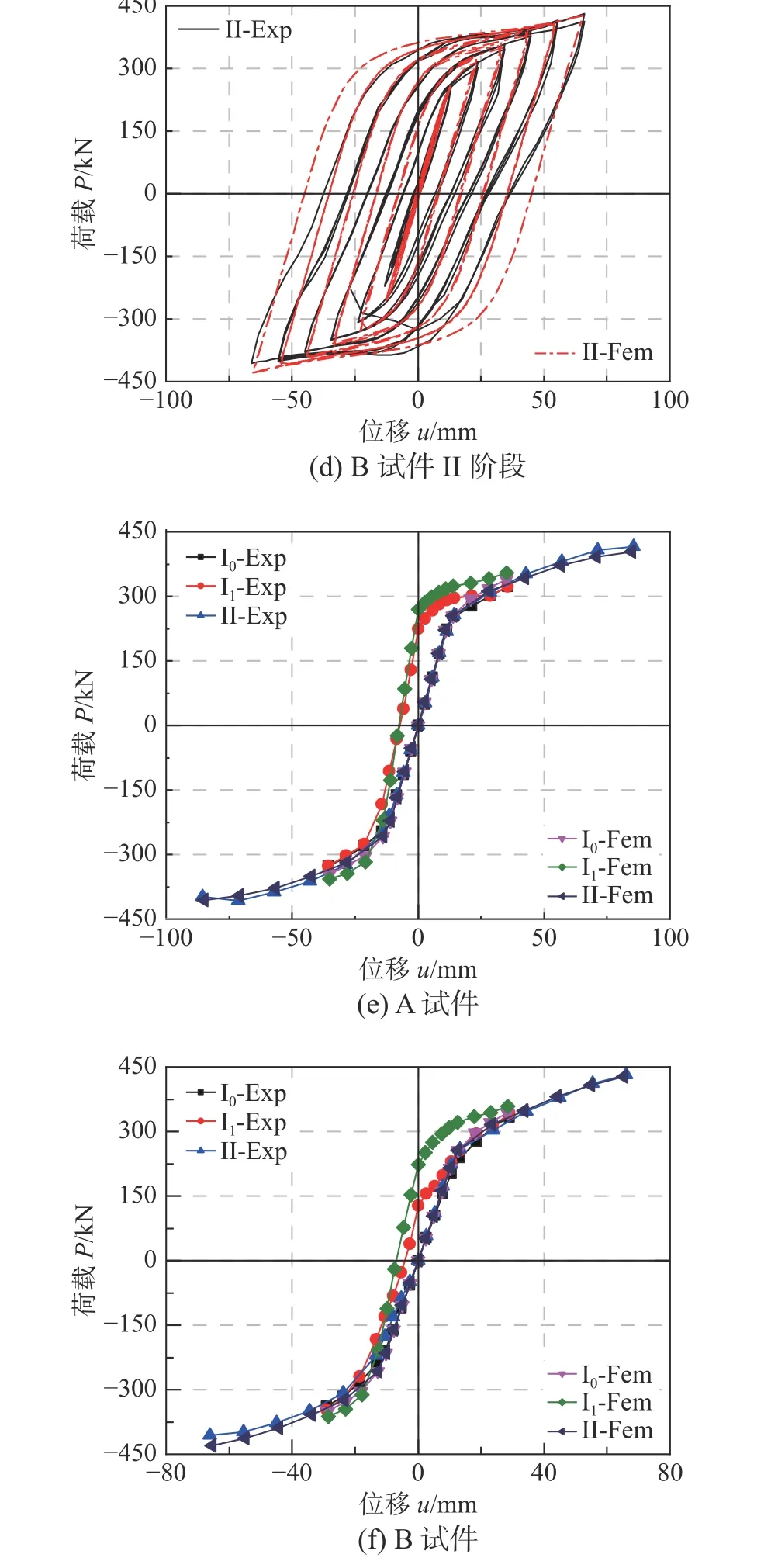

图15 给出了A 试件、B 试件有限元(记作Fem)与试验(记作Exp)的滞回曲线和骨架曲线。从图中可知,A 试件和B 试件通过有限元得到的I0和II 阶段的滞回曲线与试验结果较接近,但也有一定的差异,有限元得到的滞回曲线较饱满,且在同一位移下的强度略高于试验值,原因在于有限元模型中未考虑几何缺陷、残余应力影响,以及耗能梁段采用的混合强化模型未考虑塑性损伤和循环软化效应。

A 试件或B 试件I0与II 阶段有限元得到的骨架曲线与试验结果较接近,I1阶段后期略有差异,A (B)试件I0阶段推、拉向的承载力误差分别为5.0%、6.5% (1.4%、4.7%),II 阶段推、拉向的承载力误差分别为-2.9%、-0.2% (-0.8%、5.7%)。

表 5 试件的试验与有限元的层间位移角比较Table 5 Comparison of story drift angles from tests and FE

图 15 有限元与试验的滞回曲线与骨架曲线的比较Fig.15 Comparison of hysteresis curves and skeleton curves of FE and tests

图16 给出了II 阶段A 试件、B 试件有限元中最大加载位移时的耗能梁段变形。耗能梁段腹板的加劲肋两侧的塑性程度较高,并且加劲肋与翼缘连接处也出现较大塑性,从Von Mises 云图可看出腹板较大区域的应力超过了腹板的抗拉强度,并且加劲肋倒角处应力较大,试验中耗能梁段裂纹起始于加劲肋倒角处,此外耗能梁段翼缘也发生了屈曲变形。可看出有限元得到的耗能梁段变形分别与图7(d)和图8(d)中耗能梁段的变形接近。

图 16 II 阶段有限元的耗能梁段变形Fig.16 Deformation of the links from FE in stage II

通过前面A 试件、B 试件试验和有限元结果的比较,可看出试件的有限元模型具有一定的可靠性,建模方法与过程可信。

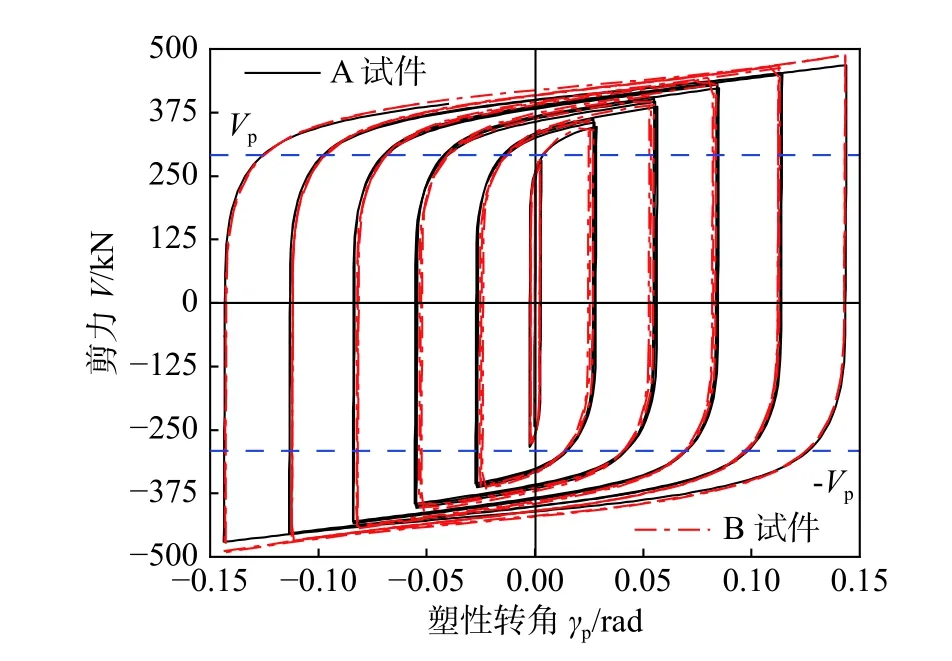

图17 给出了A 和B 试件II 阶段耗能梁段的剪力V 随塑性转角γp的变化曲线。从图中可看出,A 和B 试件耗能梁段的滞回曲线较为接近,且最大塑性转角接近,A 试件、B 试件耗能梁段的最大γp分别为0.144 rad 和0.143 rad,A 试件、B 试件耗能梁段的Ω 分别为1.62、1.68。I0阶段A 试件、B 试件耗能梁段的最大γp分别为0.041 rad 和0.039 rad,A 试件、B 试件的Ω 分别为1.27、1.33。可看出A 试件、B 试件耗能梁段的Ω 大于Popov等建议的取值1.5[30],A 试件、B 试件耗能梁段的破坏塑性转角明显大于美国钢结构抗震规范AISC 341-16[31]对耗能梁段塑性转角0.08 rad 的限值要求。

3.3 耗能梁段长度的影响分析

图 17 耗能梁段剪力与塑性转角之间的曲线Fig.17 The curves of link shear vs plastic rotation angle

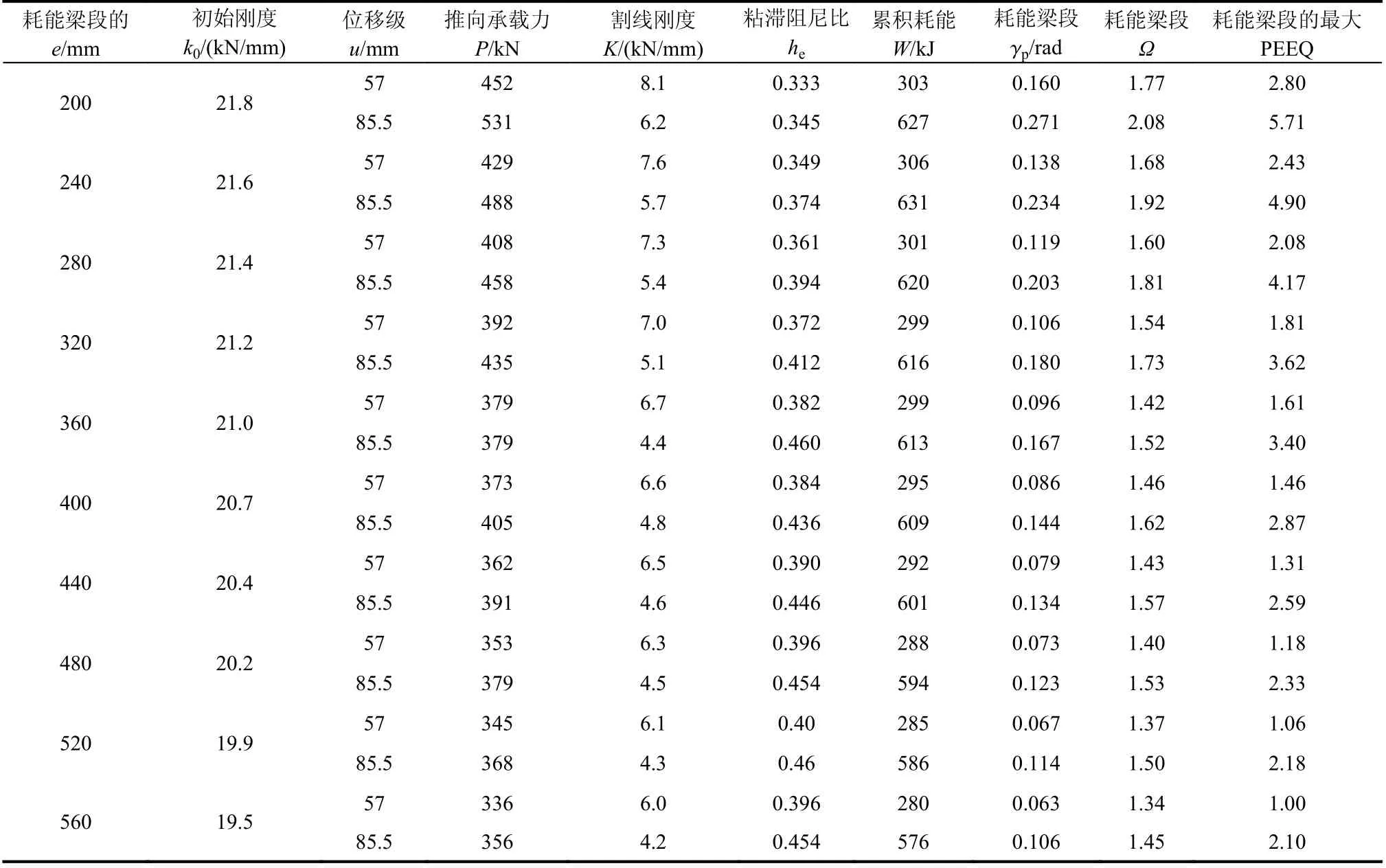

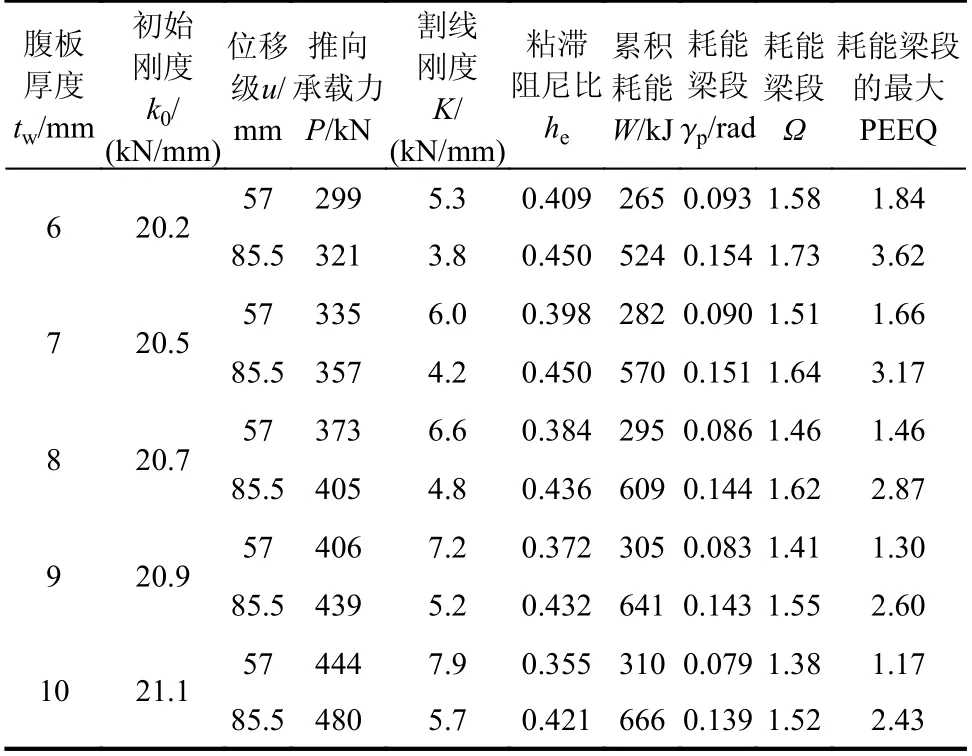

在试件有限元模型的基础上改变耗能梁段长度,柱距仍保持为2000 mm,耗能梁段长度从200 mm 间隔40 mm 递增至560 mm,共10 种耗能梁段长度。耗能梁段长度比依次为0.55、0.66、0.77、0.88、1.10、1.21、1.32、1.43、1.54,相应的耗能梁段长度与柱距的比依次为0.10、0.12、0.14、0.16、0.18、0.20、0.22、0.24、0.26、0.28。加载制度均采用A 试件有限元模型的加载制度。表6给出了不同耗能梁段长度的子结构在2 种位移级下的有限元计算结果。从表中可看出,随耗能梁段长度的增加,子结构的初始刚度、承载力、割线刚度、累积耗能,以及耗能梁段的γp、Ω、最大累积塑性应变PEEQ 逐渐减小,但子结构的he逐渐增大。从前面A 试件、B 试件的分析结果可知,耗能梁段长度短的子结构的变形能力、累积耗能小于耗能梁段长度长的子结构的相应值,因此表6 中所反映的规律在同一位移级下所有子结构的耗能梁段未发生焊缝破坏的情况下是成立的。长度为200 mm、240 mm、280 mm、320 mm、360 mm 的耗能梁段属于极短型耗能梁段(长度比小于1),在位移级85.5 mm 下可能已经破坏,因为它们的塑性转角已经超过本试验和已有试验[13-14]的破坏塑性转角。

表6 中不同长度的耗能梁段的塑性转角首次达到0.08 rad 时的层间位移角依次为1/64、1/58、1/54、1/49、1/45、1/42、1/39、1/37、1/35、1/33,可看出子结构的层间位移角依次减小,且有部分极短型耗能梁段的子结构的层间位移角小于1/50。AISC 341-16[31]要求大震下耗能梁段塑性转角不超过0.08 rad,建筑抗震设计规范[5]未设置这样的要求,对钢结构仅设置1/50 的弹塑性层间位移角限值,建议规范[5]增设大震下耗能梁段塑性转角不超过0.08 rad 的要求,可提高采用极短型耗能梁段结构的安全性。

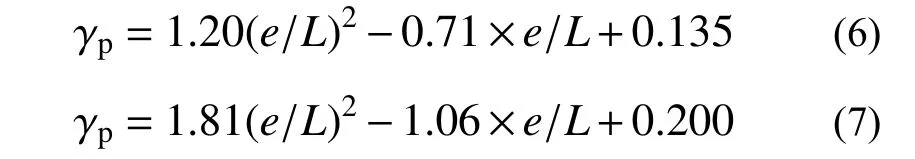

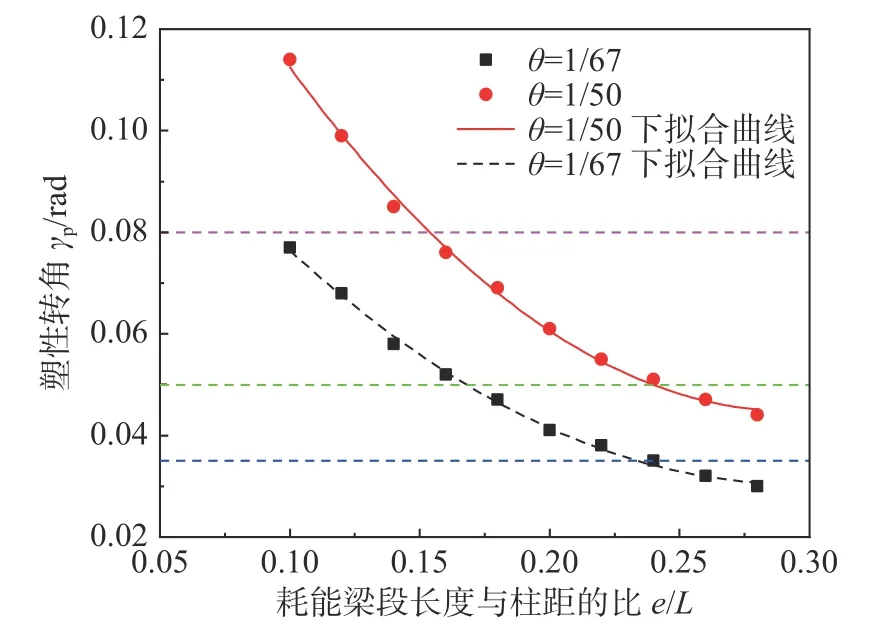

图18 给出了各子结构的耗能梁段在层间位移角θ=1/67 (0.015 rad)和θ=1/50 (0.02 rad)下的塑性

转角γp,横坐标为耗能梁段长度e 与柱距L 的比。θ=1/67 和θ=1/50 时利用散点可分别拟合出式(6)和式(7),其中R2分别为0.998 和0.997。

表 6 不同耗能梁段长度的子结构的有限元计算结果Table 6 FE calculation results of substructures with different link lengths

图 18 耗能梁段的γp 与e/L 之间的关系曲线Fig.18 The relation curve between γp of link and e/L

鉴于耗能梁段长度较长时,对刚度、承载力、累积耗能有一定的降低作用,如果以θ=1/50时耗能梁段塑性转角介于0.05 rad~0.08 rad 为原则,则e/L 范围为0.15~0.24。如果要求θ=1/50 时耗能梁段的塑性转角不超过0.08 rad,这会限制极短型耗能梁段的应用,这比AISC 341-16[31]仅要求大震下耗能梁段的塑性转角不超过0.08 rad 更为严格。实践中多高层钢结构设计时大震下的层间位移角可能会低于1/67,,如果以θ=1/67 时耗能梁段塑性转角介于0.035 rad~0.08 rad 为原则,则e/L范围为0.10~0.24。

各子结构的塑性基本上集中于耗能梁段,子结构的性能反映了耗能梁段的性能。耗能梁段长度的变化实质代表了耗能梁段的长度比变化,而耗能梁段的长度比与耗能梁段的性能密切相关。图19 为部分子结构的耗能梁段在位移级57 mm结束时的累计塑性应变PEEQ 云图,可见随着耗能梁段长度的增加,耗能梁段的最大PEEQ 值依次减小,e=200 mm~480 mm 耗能梁段各区格的塑性程度比较均匀,而e=520 mm 和e=560 mm 耗能梁段的边区格的塑性程度明显高于中间区格,这是因为耗能梁段长度较大时边区格受到较大的弯剪组合效应。建议用于本结构中耗能梁段的长度比为0.55~1.32。需要注意本文的B 试件的延性系数为2.95,略小于3,当对延性有较高需求时,对耗能梁段的最小长度或长度比应严格控制,建议耗能梁段长度取柱中心距的0.14 倍~0.24 倍,相应的耗能梁段长度比范围为0.77~1.32。

图 19 耗能梁段的PEEQ 云图Fig.19 PEEQ nephograms of links

3.4 耗能梁段腹板面积的影响分析

在试件A 有限元模型的基础上改变耗能梁段腹板厚度,厚度分别为6 mm、7 mm、8 mm、9 mm、10 mm,腹板厚度改变时仍保证加劲肋间距满足限值要求。表7 给出了不同耗能梁段腹板面积的子结构的有限元计算结果,随着腹板面积的增大,子结构的初始刚度、承载力、割线刚度、累积耗能逐渐增大,但粘滞阻尼比,和耗能梁段的塑性转角、超强系数、最大PEEQ 逐渐减小。腹板厚度从6 mm 变化到10 mm 时,初始刚度增大4.4%,承载力和累积耗能分别提高49.5%、27.1%,由此可看出耗能梁段腹板面积的改变,对承载力和累积耗能的影响较大。

表 7 不同耗能梁段腹板面积的子结构的有限元计算结果Table 7 FE calculation results of substructures with different link web areas

4 结论

对2 个2/3 缩尺的单跨双半层含耗能梁段钢框筒子结构试件进行了拟静力试验,研究了子结构的抗震性能、耗能梁段的可更换性和耗能梁段长度的影响,并用试验结果验证了有限元模型的有效性,在此基础上研究了耗能梁段长度和腹板面积的影响,得到以下结论:

(1)试验的耗能梁段为剪切型耗能梁段(长度比为1.10 和0.77),耗能梁段的超强系数分别为1.62、1.68,破坏塑性转角分别为0.144 rad、0.143 rad,耗能梁段的可更换最大层间位移角分别为0.43%、0.39%。耗能梁段的超强系数高于Popov 等建议的取值1.5,破坏塑性转角高于AISC341-16 中对耗能梁段塑性转角0.08 rad 的限值。

(2)两阶段加载中塑性变形集中于耗能梁段,符合预期设计目标。耗能梁段的替换可以使结构的性能恢复到初始水平,I0和I1阶段的累积耗能较接近,耗能梁段对再次地震也有较好的抵抗能力。

(3)两个试件的延性系数分别为3.98、2.95,最大粘滞阻尼比分别为0.390、0.323,最大变形能力分别为1/28、1/34,破坏模式为耗能梁段加劲肋倒角处的焊缝裂纹扩展延伸引起腹板撕裂。耗能梁段长度短的子结构的承载力比耗能梁段长度长的子结构高,但延性系数、最大粘滞阻尼比、变形能力、累积耗能均有所降低。

(4)耗能梁段采用混合强化模型和标定的参数,使得有限元模拟结果与试验吻合较好。建议抗规增设耗能梁段在大震下不超过0.08 rad 的塑性转角要求,可提高采用极短型耗能梁段的结构的安全性。建议用于本结构中耗能梁段的长度取柱距的0.10 倍~0.24 倍,长度比取0.55~1.32;当对结构的延性有较高需求时,建议耗能梁段长度取柱距的0.14 倍~0.24 倍,长度比取0.77~1.32。耗能梁段腹板面积改变时,对承载力和累积耗能的影响较大。