油浆抗垢剂注入点管线腐蚀原因分析及解决措施

杜学敏,张利峰,张 红

(中国石油庆阳石化公司运行一部,甘肃庆阳745000)

催化裂化装置油浆系统容易结焦,严重时会造成油浆输送系统、换热系统堵塞,致使装置停车清垢[1]。为了防止结焦,通常会加注油浆抗垢剂,油浆抗垢剂具有分散作用、防止氧化作用、抗止烃类分子反应聚合结垢[2]。然而低温抗垢剂配液在高温油浆的作用下会迅速汽化,产生相变,造成油浆抗垢剂注入点附近管道的腐蚀,腐蚀是设备在使用环境中发生的损伤过程,是制约催化裂化装置长周期运行的主要因素之一[3]。

文中对某重油催化裂化装置油浆抗垢剂注入点附近管线腐蚀问题分析,探讨了腐蚀的原因及解决措施,优化改造注入点,有效解决油浆注入点附近管道的腐蚀问题。

1 运行问题

某石化公司催化裂化装置油浆抗垢剂注入点附近管道多次出现泄漏,泄漏管线直径200 mm,壁厚8 mm,泄漏点位于管线抗垢剂注入点相对面。由于装置运行期间不具备检修更换条件,采用打钢带封堵,包焊注胶办法消除漏点,停工检修期间将泄漏管线更换,旧管线泄漏点管道内壁呈凹陷型,腐蚀严重,最深处剩余厚度不足2.7 mm。仅对该段管线进行更换不能彻底消除隐患,产生泄漏的风险仍然存在,对安全生产威胁较大,严重影响了装置长周期运行[4]。

2 原因分析

2.1 低温抗垢剂在高温环境中产生相变

油浆抗垢剂和柴油以1:3的配比经过稀释后,通过计量泵连续注入,加注管线直径25 mm,流量为2.7 kg/h,温度5~25℃。油浆抽出管线的直径为450 mm,流量为550 t/h,温度为330~350℃,2股流体注入点混合后,低温抗垢剂溶液遇到高温油浆后迅速产生相变。

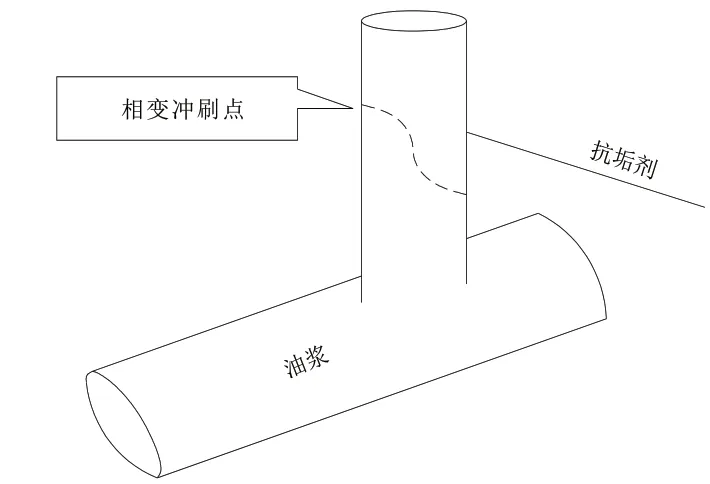

2.2 注入点位置不合理

注入点位于油浆抽出管线与回炼油抽出管线之间的连通线中,连通线直径200 mm,见图1。由于连通线回炼油一端的阀门处于关闭状态,导致连通线内介质流速较低。在注入源源不断的低温油浆抗垢剂后,产生相变,加之注入点管道直径偏小,使得相变腐蚀位置贴近管壁,长时间运行造成管道腐蚀减薄[5]。

图1 改造前油浆抗垢剂注入点位置

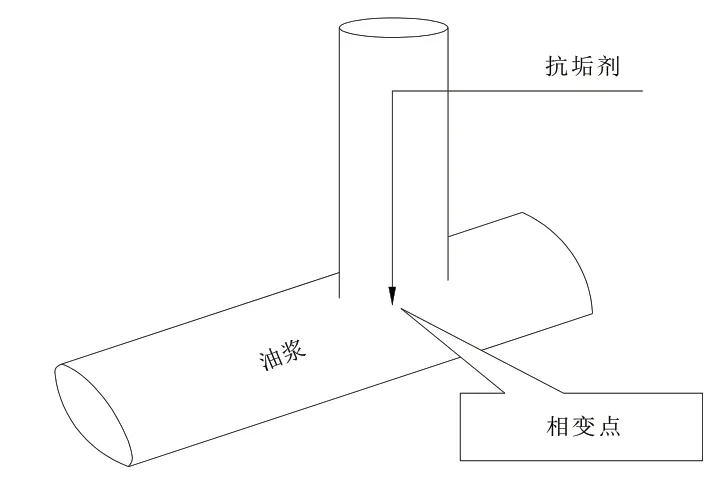

图2 改造后油浆抗垢剂注入点位置

3 优化改造及效果评价

3.1 优化改造

针对腐蚀产生的机理,研究如何消除腐蚀,提出2个方案。(1)将抗垢剂加热至330~350℃,注入油浆管线,消除冷热流混合产生的相变,此方案受条件限制,实施难度大、成本高;(2)对抗垢剂注入点位置进行改造,将产生腐蚀的位置移至管道中心,依靠高流速、大流量高温油浆迅速溶解并带走抗垢剂,消除抗垢剂长时间滞留对管道的腐蚀。

改造后抗垢剂注入点直接插入油浆管线,管线直径远大于连通线直径,相变产生点远离管壁,可解决油浆抗垢剂注入点管道的腐蚀,施工简单,方案2可行。改造后注入点位置见图2。

3.2 改造后效果评价

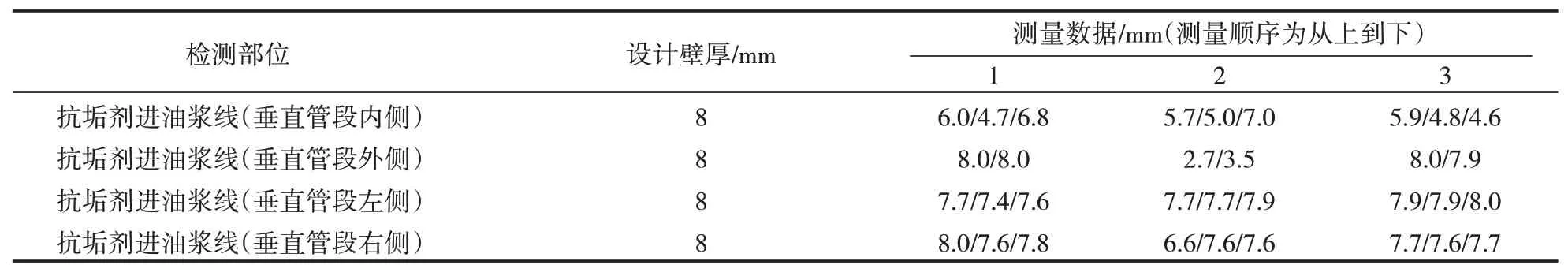

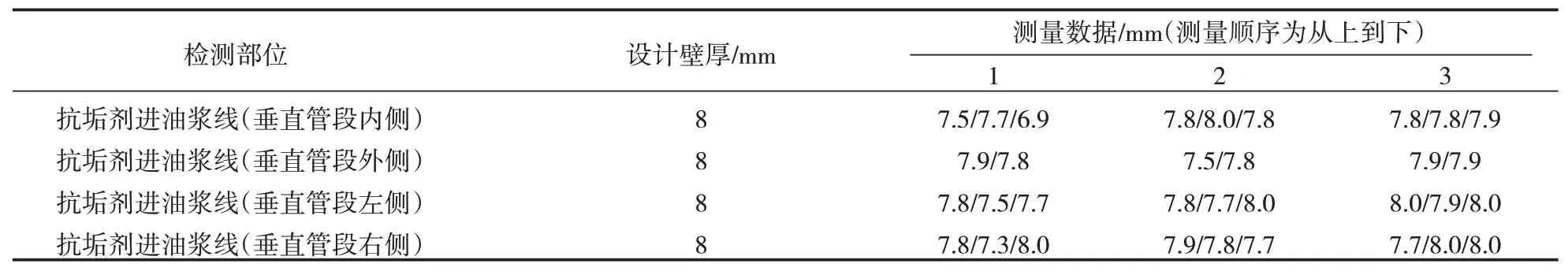

改造前材质为20#的管线腐蚀严重,抗垢剂进油浆线垂直段内侧、外侧管线剩余厚度大幅减少,其中管线外侧内壁腐蚀最严重,最薄处仅2.7 mm,测厚数据见表1。改造后装置运行4 a,管线材质仍为20#,腐蚀减薄均未超过1 mm,剩余厚度均大于7 mm,测厚数据见表2。

表1 改造前在线测厚数据

表1 改造前在线测厚数据

4 结束语

注入点位置改造后,将产生腐蚀的相变位置移至管道中心,依靠高流速、大流量的高温油浆迅速溶解并带走抗垢剂溶液,消除抗垢剂长时间滞留,相变产生点远离管壁。装置运行4 a,油浆油浆抗垢剂注入点附近管线腐蚀减薄未超过1 mm,剩余厚度均大于7 mm,有效解决了腐蚀泄漏问题,确保装置安全长周期运行。