跨座式单轨车辆修程及车辆基地设计规模研究

周飞虎

(轨道交通工程信息化国家重点实验室(中铁一院),西安 710043)

1 单轨车辆现有修程

我国的跨座式单轨交通技术最早是重庆市从日本引进的,由重庆市轨道集团主编的GB50458—2008《跨座式单轨交通设计规范》参考了日本现有的车辆检修体制[1-2],并根据跨座式单轨(以下简称“单轨”)车辆的结构特点和日本运营经验,设置有5个车辆检修修程:列检、三月检、换轮、重点检修、全面检修。其中列检、三月检和换轮为运用过程中的日常维护保养,而重点检修、全面检修属于定期检修修程。各检修修程的主要作业范围如下[3]。

列检:第一级检修规程(3 d一检),重点处理危及运行安全的故障,对车辆的走行部、牵引传动、制动控制等系统,进行外观检查[3],为日常维护保养。

三月检:第二级检修规程(3月一检),主要是对使用寿命期短的部件以及关键部件进行检查、测试和更换[3]。在列检的基础上扩大检查范围,增加了走行部的吹扫、轮胎内压检查、空调滤清器清洗和门机、广播、蓄电池等设备的开箱检查以及清洁维护工作。

换轮:第三级检修规程,单轨车辆走行轮为橡胶轮,其磨耗较大,更换轮胎工艺较复杂,故在单轨车辆的检修修程中专门设置了换轮作业修程。车辆运行10万km或1年左右,根据轮胎磨耗状态,对磨耗到限的走行轮、水平轮进行更换的作业,属于单轨车辆状态修。

重点检修:第四级检修规程(30万km),主要是对大型部件进行解体细微检查和故障处理,以检查为主,根据需要做互换修。对车辆转向架、空调、车钩、制动等关键系统进行分解、清洗、检查、探伤、修复等工作。完成重点检修的车辆应进行静调和试车[4]。

全面检修:第五级检修规程(60万km),主要是对走行部、牵引电机和主要电器进行分解检查、更换配件及修理。对车辆各部件和系统进行全面的分解、检查、探伤、更换和修复,通过全面检测和试验,进行静调和试车[4]。确保全检后的车辆达到安全运营标准。

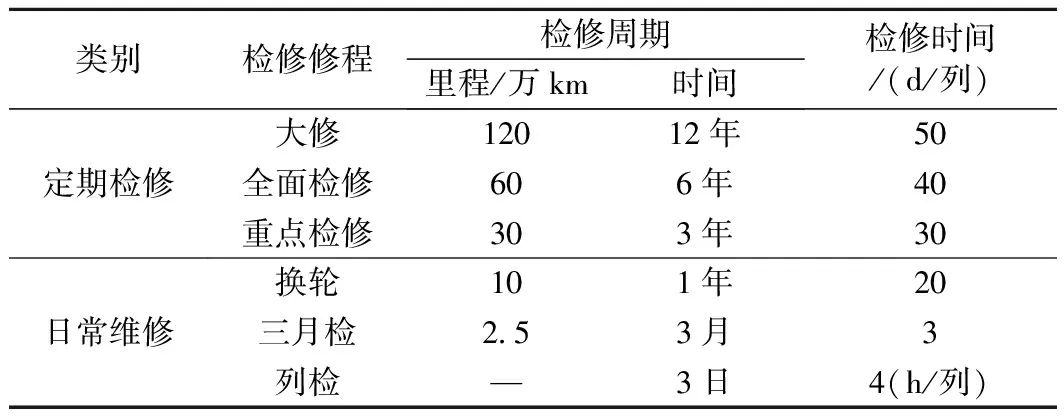

2 单轨车辆大修修程的提出

重庆轨道交通2号线为我国第一条跨座式单轨线路[5],原首批车辆整车技术引进自日本,这批列车设计使用寿命为15年,车辆不存在大修修程。但国内运营情况与国外有很大不同,重庆轨道交通3号线为世界上最长、最繁忙的单轨,随着重庆单轨运营的深入(2、3号线已开通十多年),且国内单轨车辆制造技术逐步成熟,出于对轨道车辆使用及运营理念的不同,为延长单轨车辆使用寿命,经过国内车辆制造厂商的试验和技术论证,后续采用的单轨车设计使用寿命为30年。为使车辆部件得到充分的全寿命应用,降低维护成本,参考重庆既有单轨车辆检修方式,结合运营经验,提出了大修概念。现行GB50458—2008《跨座式单轨交通设计规范》无大修修程及相关指标。对比地铁设计规范,钢轮车辆修程规定在10年或120万km开展大修工作;并结合日本单轨车检修经验,均是在运营130万km左右期间开展延长寿命修工作(即大修);由此,根据单轨车辆的检修周期及使用年限,大修可考虑在走行里程达120万km或12年以上时进行,结合重庆目前检修水平,大修检修时间可按照50 d/列来取值。开展单轨车大修工作可确保车辆运营稳定,提高设备利用率。跨座式单轨车辆修程及检修周期见表1[6-7]。

表1 跨座式单轨车辆修程及检修周期

大修检修内容:车辆全面解体,车体挠度试验,转向架构架探伤、整形,车辆总线绝缘测试,对各设备系统进行全面分解、清洗、检测、维修或更换,更换功能状态不良件,全面测试,重新油漆标记,使车辆全面恢复技术性能。对车辆的内部装饰、外部油漆或贴膜进行翻新。根据需要及车辆技术发展状况,完成技术改造。修竣车进行静调和试车[8-10]。

3 单轨车辆基地设计规模计算方法

国内跨座式单轨制式线路少[11-12],相应的单轨车辆基地设计经验匮乏,标准欠缺,针对单轨车辆基地各级检修修程的规模计算,在设计过程中,没有成熟和较为严谨的计算公式,缺少系统的理论。本文对此进行了研究,参考钢轮制式的经验,提出了跨座式单轨交通车辆基地各级修程检修设施规模的具体计算方法,明确了计算公式中具体参数的建议取值,可为车辆基地工程建设规模计算提供理论支撑。

3.1 配属车数计算

配属车数应取运用车数、备用车数、检修车数之和。

N配=N运+N备+N修

(1)

式中,N配、N运、N备、N修分别为配属车、运用车、备用车、检修车数量。

备用车数应随着运营水平的提高,逐渐下降,初、近、远期建议分别按照运用车数的10%,8%,5%选取。

检修车指的是在修车数量,根据规范中规定的检修时间要求,单轨检修车应当包括大修、全检、重检、换轮和三月检等修程的在修车数;其中换轮修程为特有,应当计入检修车数;三月检检修时间为3 d,按照规范要求需要扣车进行作业,也应当计入检修车数。

N修=N大+N全+N重+N轮+N月

(2)

式中,N大、N全、N重、N轮、N月分别为各修程的在修车数量。

N修数据计算过程中向上取整。

3.2 检修规模计算

单轨车辆检修设施设计规模根据列车全年走行公里及车辆修程、检修周期进行计算[13-16],可参考下式进行计算。

(1)列车全年走行里程数可按下式计算

S年=(L交×N日×2×1.05)×365/104

(3)

式中S年——列车全年走行里程,104km;

L交——行车交路长度,km;

N日——全日列车行车对数。

1.05——走行公里不平衡系数,综合考虑除正线行车外,出入线走行公里数、场段走行公里数、正线折返走行公里数等。

(2)各修程全年检修任务量计算

与地铁钢轮钢轨制式车辆修程不同,单轨车辆高一级修程没有完全覆盖低一级修程。换轮修程检修内容不含三月检、列检,而大修、全检、重检包含换轮内容;在计算换轮全年检修任务量时,需扣除大修、全重检的任务量;在计算三月检全年检修任务量时,只需扣除大修、全重检的任务量。各修程全年检修任务量(全年检修列次)可按下式计算

X大=S年/Z大

(4)

X全=S年/Z全-X大

(5)

X重=S年/Z重-X大-X全

(6)

X轮=S年/Z轮-X大-X全-X重

(7)

X月=S年/Z月-X大-X全-X重

(8)

式中,X大、X全、X重、X轮、X月分别为各修程的全年检修任务量;Z大、Z全、Z重、Z轮、Z月分别为各修程的检修公里周期,万km,按表1取值。

(3)各修程在修车数量可按下式计算

N大=X大×t大×1.1/250

(9)

N全=X全×t全×1.1/250

(10)

N重=X重×t重×1.1/250

(11)

N轮=X轮×t轮×1.1/250

(12)

N月=X月×t月×1.2/250

(13)

式中,t大、t全、t重、t轮、t月分别为各修程的检修时间,d,按表取值;250为全年检修工作日;1.1、1.2为检修不平衡系数。

规范规定三月检检修不平衡系数,取1.2,定期检修(大修、全重检)取1.1,对换轮无明确要求;考虑到换轮检修周期较长,更加接近于定期检修,结合实际运营经验,轮胎磨耗有所降低,换轮间隔在扩大,综上分析,认为换轮不平衡系数暂取1.1较为合适。

计算各修程所需设置的检修列位设计规模时,全、重检列位可合设,将全检、重检在修车数量相加后取整;换轮列位将换轮在修车数量取整,临修属于临时性故障处理,不根据走行公里计算,一般取1列位,考虑到一些车辆故障需利用换轮设备落转向架,建议与换轮库合设;三月检列位将三月检在修车数量取整,并建议与吹扫库合设。

3.3 停车列检规模计算

由于跨座式单轨车辆的特殊构造,列检作业检查时需打开车体下部裙板,对股道间距离的要求比停车库线间距大许多,所以停车库与列检库通常分开设置,但计算时应当作为整体先进行计算。停车列检设计的总列位数量,应按配属列车数减去检修车数量(保留1位小数)确定,结果向上取整;与普遍的做法,直接取运用车、备用车之和作为停车列检的列位数相比,计算结果多1个,可以给运营带来便利,更加合理。

与钢轮钢轨制式车辆基地规模计算不同,单轨车辆基地需对列检设计规模进行单独计算。列检在实际运营中,实行的是双班制,通常利用晚上的检修天窗期和白天退出高峰期运营的回段列车进行作业,不影响当天早晚高峰期的运营,所以在当天进行列检的车辆应当算作运用车。列检作为运用过程中的日常性检查和维护,不适宜按照走行公里进行计算,规范也没有给出里程指标数值,应当根据检修时间周期计算,有以下两种计算方法。

方法1:列检全年检修任务量按照配属车除以检修周期(3 d)进行计算,需要扣除大修、全重检和三月检(不包含换轮)的检修任务量。

列检全年检修任务量

X列=N配/T列-X大-X全-X重-X月

(14)

式中X列——列检全年检修任务量;

T列——列检检修时间周期(按照全年检修工作日365,单位换算为年)。

列检在修车数量

N列=X列×t列×1.2/365

(15)

式中t列——列检检修时间,d;

365——全年检修工作日,d;

1.2——检修不平衡系数。

规范规定列检检修时间为4 h,实际运营中1个列检列位1 d可以检2列车,则列检检修时间t列取值0.5 d。规范中对列检检修不平衡系数取值无明确规定,考虑到列检与三月检都是日常维修,为了应对运营中存在的各种突发和不确定因素,使运营更加灵活方便,为列检作业留出一定的富裕空间,认为列检不平衡系数暂取1.2较为合适。

方法2:在计算得到停车列检总规模后,按经验比例分配。

1个列检列位1 d可以检2列车,则一个周期3 d内可以完成6列车的列检作业,因此列检与停车的规模比例应当为1:5,考虑列检检修不平衡系数1.2后,1个列检列位一个周期按照完成5列车列检作业进行计算,列检与停车的规模比例应当为1∶4。

通过对两种列检规模计算方法的结果对比发现,方法1计算的列检列位数结果偏大,比方法2按照经验比例分配的结果多1~2个列位,考虑到列检列位可以作为停车使用,并没有造成设施的浪费,且从方便利于运营角度出发,认为方法1更合适。

在计算得到列检规模后,停车列检列位总数扣除列检列位计算结果即为停车需求数量。

4 单轨车辆修程和检修周期优化建议

按照上述车辆修程进行计算,检备率高达35%~40%,明显不合理,且与实际运营情况不符;检修设施规模设置也偏大,造成了工程投资的浪费。应结合国内运营实践生产经验,制定出更加合理的车辆修程和检修周期,并适当提高指标。对单轨车辆修程提出如下优化建议。

4.1 三月检实现均衡修

规范规定三月检检修时间为3 d,需要扣车进行作业,通过将三月检作业项目拆分为车上、车下、带电检、停电检4个子项目,利用4个窗口时间,即车辆退出早晚高峰期运营回库的时间间隔进行作业,实现三月检检修不扣车的目标,而不影响运营,可使三月检的车辆当作运用车使用,即三月检可不计入检修车。从而提高车辆上线率[17],可使检备率降低7%~9%。

4.2 提高换轮修程检修指标

换轮就是对磨耗到限的走行轮进行更换作业[18]。随着国产橡胶轮胎生产技术的逐步成熟,轮胎更加耐磨,并通过对轨道梁指型板进行技术改造等手段,使走行轮的使用寿命得到了较大提升,实际运营中轮胎使用寿命数据为:动力转向架走行轮达到了18万km,非动力转向架走行轮达到25万km。可以看出换轮周期间隔在扩大。国产新研发的换轮设备投入使用后,工作效率获得较大提升,更换一辆车的走行轮只需1 d,所需的换轮时间大幅减少。建议将换轮修程检修里程提高到15万km,检修周期时间间隔提高到1.25年,检修时间缩短为10 d。可缩小换轮设施规模,节约工程投资,同时降低了检备率,使之减少7%~8%。

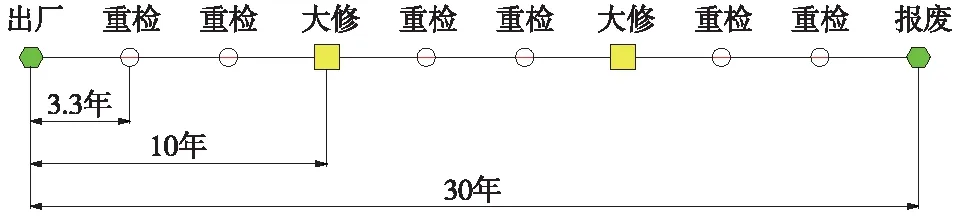

4.3 整合大修、全面检修、重点检修的修程设置

大修、全面检修、重点检修,都存在列车的分解、组装,各修程检修内容重叠部分较多,且大修间隔与车辆设计使用寿命不符。大修间隔12年进行,单轨车辆设计使用寿命为30年,期间需要进行2次大修,而第二次大修后只有6年的使用时间,互换的新车辆部件不能得到充分利用,跨座式单轨车辆检修周期示意如图1所示[19]。

图1 跨座式单轨车辆检修周期示意

若将2次大修安排在车辆寿命的1/3和2/3寿命节点,则更加有利于车辆的合理使用,建议将大修检修时间周期调整为10年。根据重庆单轨相关运营资料,车辆全年平均走行公里已经超过了12万km,而日本东京单轨现年平均走行公里已达到16万km,因此,大修检修里程指标应大于120万km,但出于保守的设计思想,建议仍暂取120万km,检修时间也保持为50 d。

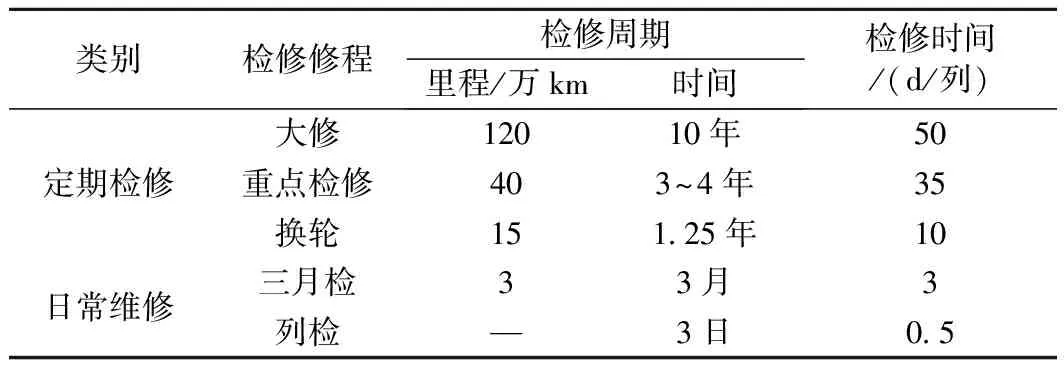

在引入大修修程并对大修周期调整后,原规范规定的重点检修、全面检修每隔3年或30万km进行,应适当提高指标,并整合为1个修程。一方面重庆运营现行规定:新车首次解体检修,是在运行里程达到40万km后进行重点检修,70~80万km可作首次全面检修;另一方面,大修周期调整后,全面检修周期间隔与大修周期不匹配,间隔也较短,且其检修内容被大修完全覆盖;因此建议取消全面检修修程,其检修内容可根据车辆部件使用状况调整至重点检修和大修修程中进行。综上,建议调整重点检修时间周期平均为3.3年,里程指标为40万km,由于检修内容的增加,检修时间调整为35 d。

车辆修程调整后,在单轨车辆全寿命周期内车辆拆解由原来的9次减少为8次,对运营安全总体影响不大,而使车辆修程设置更加简洁,指标的提高与运营实际情况更加契合,避免了对单轨车辆的过度检修,调整后的检修周期示意如图2所示。

图2 跨座式单轨车辆检修周期调整示意

调整后的跨座式单轨车辆修程及检修周期如表2所示。按照调整后的修程进行计算,结果可使检备率继续降低1%~3%。

表2 跨座式单轨车辆修程及检修周期调整建议

通过上述3项调整,可使检备率降低至17%~22%,使车辆配属趋于合理,也更加符合实际运营现状;并减小了换轮设施和第四、第五级检修设施规模,节省了工程投资。

5 结论

(1)结合跨座式单轨车辆国内实际运营情况及车辆使用寿命,提出了单轨车辆应增加大修修程,并给出了大修修程周期指标及主要作业内容,提高了车辆设备利用率。

(2)跨座式单轨交通车辆基地检修设施设计规模应根据列车全年走行公里及车辆修程、检修周期进行计算,换轮修程检修内容不含三月检、列检;列检规模计算应当根据检修时间周期计算,考虑双班制;明确了计算公式中具体参数的建议取值,换轮检修不平衡系数取1.1,列检不平衡系数取1.2,检修时间取0.5 d。跨座式单轨交通车辆基地检修设施规模具体计算方法的提出,为后续类似工程设计提供了参考经验和标准。

(3)制订出了更加合理的跨座式单轨车辆修程和检修周期指标,对三月检实行均衡修,将换轮修程周期指标提高到15万km,并将大修、全面检修、重点检修3个修程整合为大修和重点检修2个修程,相应调整了检修周期指标。通过对车辆修程和检修周期的调整建议,可使单轨车辆的配属数量和检备率更加合理,避免了对单轨车辆的过度检修,减小了车辆基地检修设施设置规模。