连续管作业综合管理系统开发与应用*

于志军 贾海平 张清龙 刘丹 王文军 蒲晓莉 黄立华

(1.中石油江汉机械研究所有限公司 2. 中国石油川庆钻探工程有限公司长庆井下技术作业公司)

0 引 言

近10年来,我国连续管技术及装备在油气田开发领域取得了跨越式的发展[1]。长庆地区自采用连续管技术以来,作业总量保持了年均20%的高速增长,连续管作业技术已经成为长庆油田降本增效、提升产量的主要技术手段。连续管技术在长庆油田地区的应用大致经历两个阶段:第一阶段,主要采用国外连续管装备,作业主要以速度管柱和冲砂等简单工艺为主;第二阶段,主要采用国产连续管作业装备,作业范围更广,工艺难度更大,主要以速度管柱、冲砂、洗井、钻磨以及压裂等为主[2]。

目前,虽然我国连续管装备水平取得了长足的进步,但连续管在应用过程中还存在诸多不足[3]:①连续管装备操作程序复杂,对现场操作人员要求高,容易出现操作不规范、维护不充分的情况,缺少及时的技术支持;②连续管装备检修、维护保养方案缺乏合理及时的安排,经常因任务繁重而忽略或推迟对装备的维护检修,造成连续管装备带故障作业;③作业工艺复杂,现场不可预计情况多,异常情况出现时,现场人员处理不科学、不准确等;④连续管安全使用缺乏科学合理的指导,导致连续管使用率较低而造成浪费,或过度使用造成失效,从而产生极大的人力和财力损失。

针对上述情况,中国石油川庆钻探工程表限公司长庆井下技术作业公司与中石油江汉机械研究所有限公司合作,开展了连续管装备信息化管理相关技术研究,研制了连续管作业综合管理系统。

1 关键技术

为了切实提高连续管技术应用的安全性和可靠性,实现连续管装备的信息化管理,采用了以下关键技术。

1.1 连续管作业数据诊断技术

连续管作业数据诊断采用的是storm大数据实时分析技术[4-5]。该技术利用连续管数据共享平台,收集大量连续管作业历史数据并对其进行分析、挖掘,建立作业数据诊断规则库,将规则库与作业装备实时数据采集系统相结合,可以实现作业数据的实时诊断。

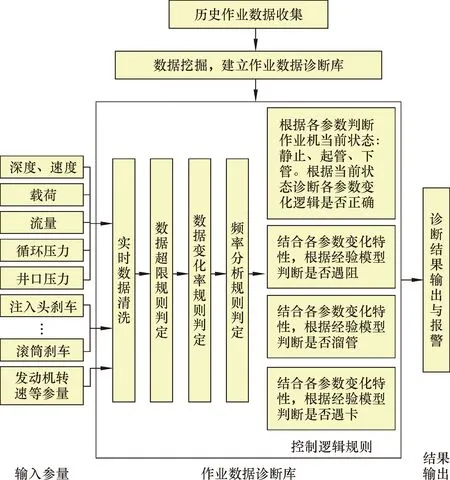

利用作业数据规则库实现故障诊断方法如图1所示。将数据采集系统实时采集参量作为作业数据诊断库输入参量。将所有输入参量(包括深度、速度、井口压力、载荷、循环压力、注入头先导、注入头刹车、注入头夹紧和滚筒刹车等)传输至作业数据诊断库。作业数据诊断库需要针对输入的数据进行数据清洗与去噪,以确保数据的质量良好,便于后续诊断。

图1 作业数据故障诊断Fig.1 Fault diagnosis by operation data

作业数据诊断库具体诊断分为:①针对每个参量进行上下超限判别;②针对每个参量数据变化率判别;③针对特定参量频率特性判别;④针对组合参量控制逻辑判别,根据作业装备多个作业参量的状态,判断作业状态是否正常,判断当前是否发生遇阻、遇卡及溜管等异常状态。

所有输入参量经过作业数据诊断库4个层级的判别,如果每层判别结果均未发现异常,则判定当前作业状态无故障;如果某一层级判定结果异常,则可输出故障判断结果及产生异常可能的原因。如果发生遇阻、遇卡及溜管等紧急状况,可以采取相应的应急措施。

1.2 连续管寿命综合评估技术

连续管寿命综合评估技术主要利用连续管疲劳损耗、局部缺陷以及壁厚减薄状况来评估连续管使用寿命,对应关键技术主要包括连续管在役检测技术和连续管疲劳寿命预测技术。

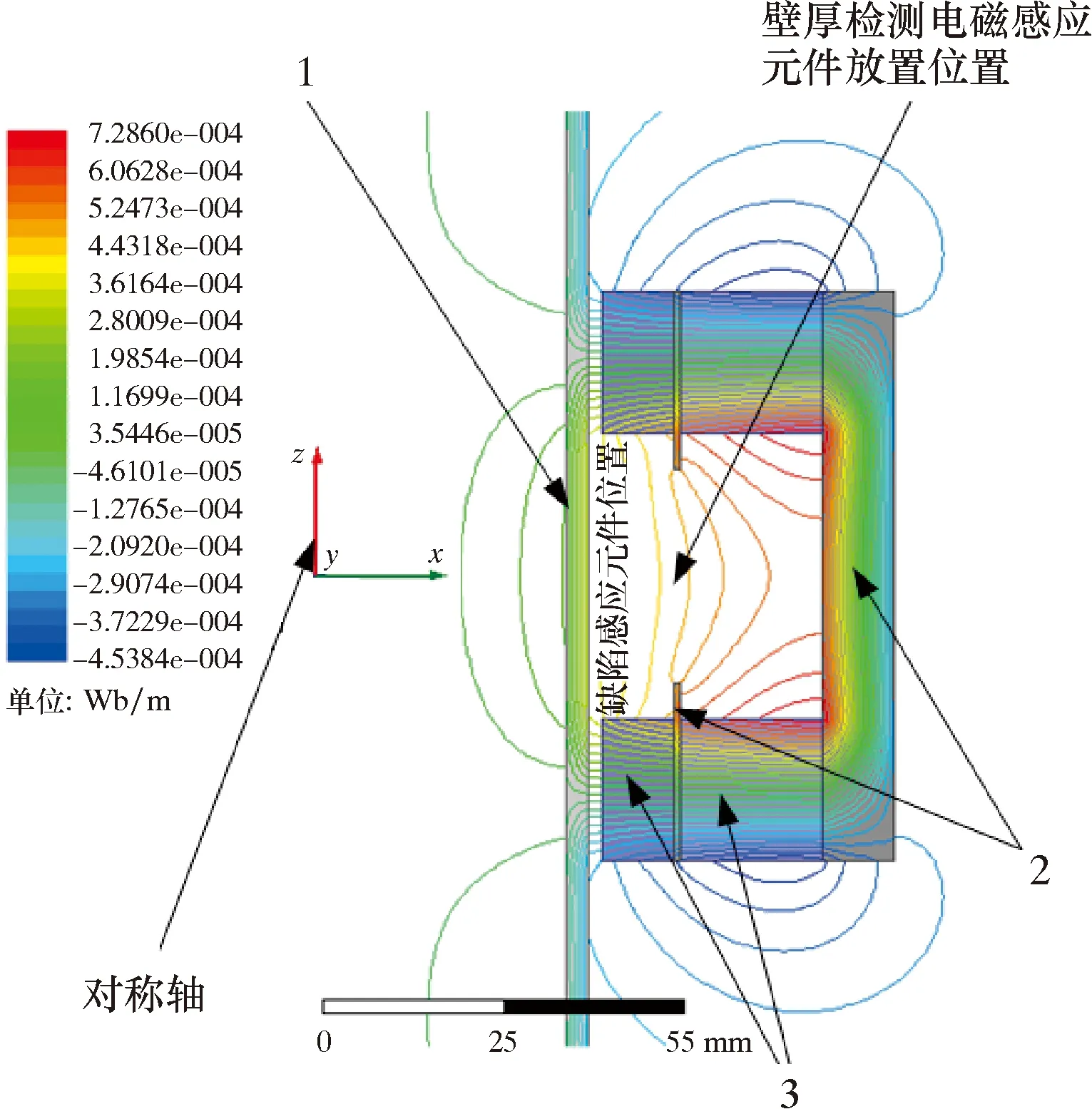

连续管在役检测主要采用漏磁检测技术,实现连续管缺陷和壁厚检测[6],其基本原理如图2所示。利用永磁体对待测管体进行轴向磁化。如果待测管体无局部缺陷,则管壁外产生的漏磁场稳定且强度低;如果待测管体存在不同程度的局部缺陷,则管壁外漏磁场强度也会发生相应变化。将电磁感应元件放置在待测连续管壁外近表面,感应元件可以测量漏磁感应强度变化,根据变化幅值大小可判断是否存在局部缺陷和缺陷的严重程度。连续管壁厚检测采用磁桥设计,电磁感应元件放置于连铁片的中间(见图2),通过检测此位置的磁感应强度变化就可以知道连续管当前位置的壁厚变化。

1—连续管;2—连铁;3—永磁体。

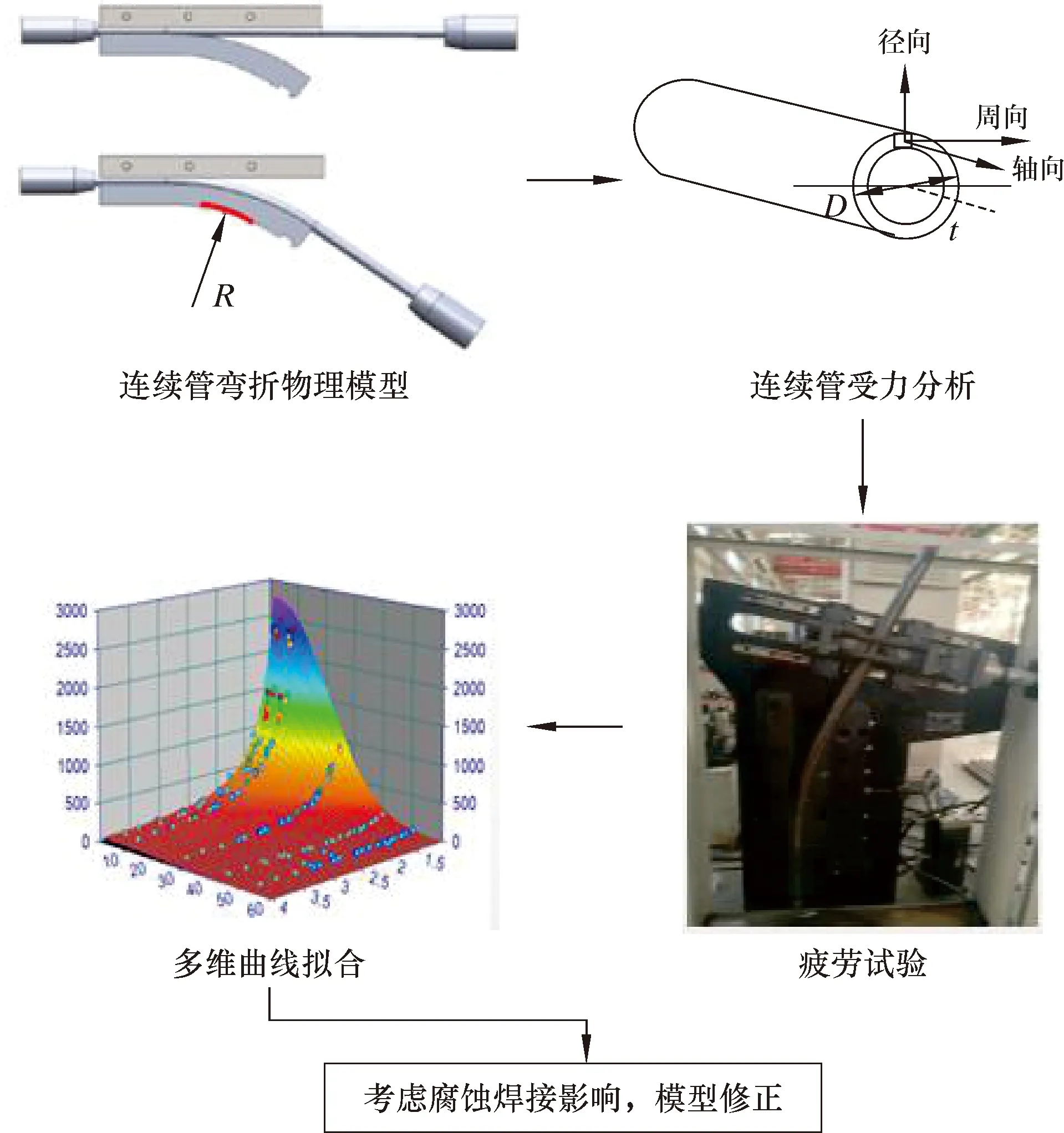

连续管疲劳寿命预测的核心是建立疲劳寿命损耗预测模型。建立疲劳寿命损耗预测模型的方法如图3所示。根据连续管弯折的瞬态受力变化,建立连续管现场作业物理模型;根据连续管的直径、壁厚、弯曲半径、压力和屈服强度等参数,可以建立与无量纲参数ε、σ相关的连续管寿命损耗数学模型,如式(1)所示。

N=f1(ε,σ,a,b,c)

(1)

式中:N为此规格连续管固定状态可弯折的总次数;ε为标准化应变大小,无量纲;σ为标准化周向应力,无量纲;a、b、c为模型算法拟合常数,无量纲。

利用连续管疲劳试验机,对特定规格连续管进行疲劳试验,并采用多维曲线拟合技术,可以确定该规格连续管模型拟合常数a、b、c,则疲劳寿命模型为:

N=f(ε,σ)

(2)

考虑不同连续管焊接与腐蚀的影响,获取连续管单次疲劳寿命损耗模型,修正后如式(3)所示。

N=KcKsf(ε,σ)

(3)

式中:Kc、Ks分别表示腐蚀系数和焊接系数。

利用式(3)可以计算出单次弯折疲劳寿命损耗D为:

(4)

图3 连续管疲劳寿命预测模型建立流程Fig.3 Process of building coiled tubing fatigue life prediction model

计算连续管出厂以来每次现场作业或场地操作的疲劳寿命损耗并累加,可以获得连续管整体疲劳使用状况,进而预测连续管剩余疲劳寿命。

利用连续管数据共享平台,对连续管整个使用周期内的缺陷、壁厚变化及疲劳使用状况进行管理分析,建立连续管缺陷、壁厚变化、疲劳使用状况与使用寿命的关联,使连续管检测与连续管疲劳使用结果成为连续管科学使用的重要参考。

2 连续管作业综合管理系统

结合以上关键技术,笔者将每台连续管作业装备作为信息终端,采用了无线物联网技术创建连续管数据共享管理中心,研制了连续管作业综合管理系统,实现了连续管装备及作业多层级、多角色的信息化管理。

2.1 系统总体结构

连续管作业综合管理系统总体结构如图4所示。每台连续管作业装备及每盘连续管作为一个信息终端,作业机的作业数据、装备状态数据及每盘连续管使用数据,经过物联网被传输至连续管数据服务器[7-8],服务器针对每台作业装备及每盘连续管进行数据收集、存储、统计和分析[9]。

图4 连续管作业综合管理系统总体结构图Fig.4 Overall structure of total management system

2.2 系统硬件

综合管理系统硬件组成如图5所示。系统硬件主要包括数据中心服务器、4G无线网络、所有作业机及连续管信息终端,其中每个作业机终端包括参数获取单元、本地监测预警系统、数据远传模块和信息接收终端设备,每盘连续管终端包括连续管在线检测装置和信息传输终端设备。

1—载荷传感器;2—编码器;3—循环&井口压力传感器;4—流量传感器;5—控制压力传感器;6—发动机ECU;7—本地监测采集箱;8—远程传输模块;9—4G网络;10—服务器;11—手持信息终端;12—连续管疲劳寿命管理设备;13—连续管;14—连续管在线检测装置。

作业机终端参数获取单元将每台连续管作业装备状态参数和作业参数转化为特定电信号,并传输至本地监测预警系统(包括载荷传感器、井口压力传感器、控制压力传感器组、编码器和底盘车状态监控单元等[10])。本地监测预警系统实时将参数获取单元的特定信号转化为数值信号,并存储、分析和显示。数据远传模块可实现每个本地终端与远程服务器之间的远程数据传输,是整个系统数据无线通信的关键部件。

连续管数据中心服务器是整个系统的核心,主要作用是远程收集、存储、分析每台作业装备及连续管的作业与维护信息,为连续管相关人员提供数据共享和管理平台。连续管在线检测装置主要实现连续管缺陷、壁厚、直径和椭圆度的跟踪检测。信息接收终端设备主要实现终端数据的远程传输与接收,不同角色使用硬件设备不同,包括手机、平板和笔记本电脑。

2.3 系统软件

系统配套软件主要功能是为连续管相关人员提供人机接口,其软件架构如图6所示。从图6可以看出,系统软件总体上分为数据采集、数据传输、数据存储、业务应用和人机界面5大部分。数据采集、传输和存储的主要功能是通过特定的软硬件接口获取连续管及其作业数据,并完成实时数据的持久化存储;业务应用层完成最终的数据监测、预警管理及统计分析等功能;人机接口通过多终端的展示方式提供给系统的每个岗位和角色的用户使用。

图6 系统软件架构Fig.6 System software architecture

3 系统部署

川庆钻探工程有限公司长庆井下技术作业公司与中石油江汉机械研究所有限公司合作,对2台连续管作业机进行了系统改进及部署,每个作业车组安装综合管理系统1套,现场操作人员手持智能手机(安装移动版软件)。对现有连续管作业装备进行部分硬件(见图7)升级,具体如下:①数据采集系统升级为本地监测预警采集箱(见图7a),更换信号采集箱,增加信号采集的通道数,实现不同信号类型的采集;②远程传输功能模块升级,安装数据远传模块(见图7b);③进行连续管作业数据监控软件升级。

图7 连续管作业综合管理系统部分硬件Fig.7 Hardware for total management system of coiled tubing

4 系统功能应用

4.1 实时数据监测与历史数据查看

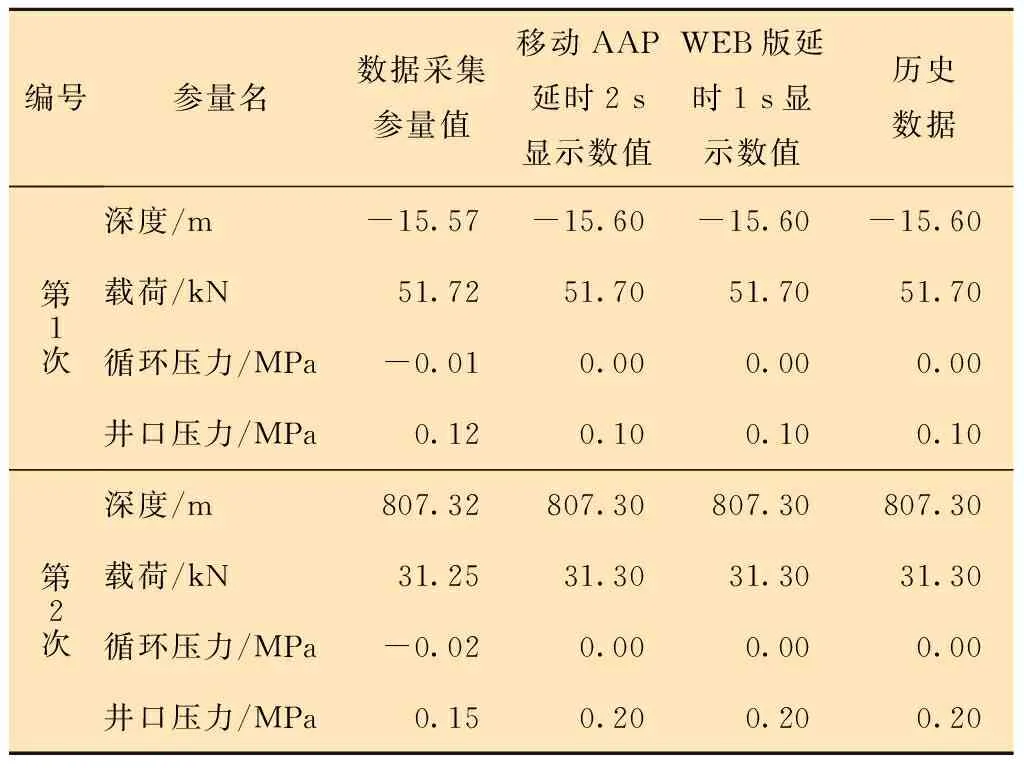

验证系统实时数据监测与历史数据查看功能具体步骤:①作业过程中保持本地数据监测系统正常运行,本地数据采集软件正常采集保存数据,确保远程通信功能正常,运行连续管作业综合管理系统WEB版和移动版,对比相同时间本地实时数据与连续管作业综合管理系统所采集数据;②在历史数据查询模块中,查询2019年9月15日作业数据与曲线,与作业机数据采集系统数据进行对比,对比结果如表1所示。

4.2 数据故障诊断

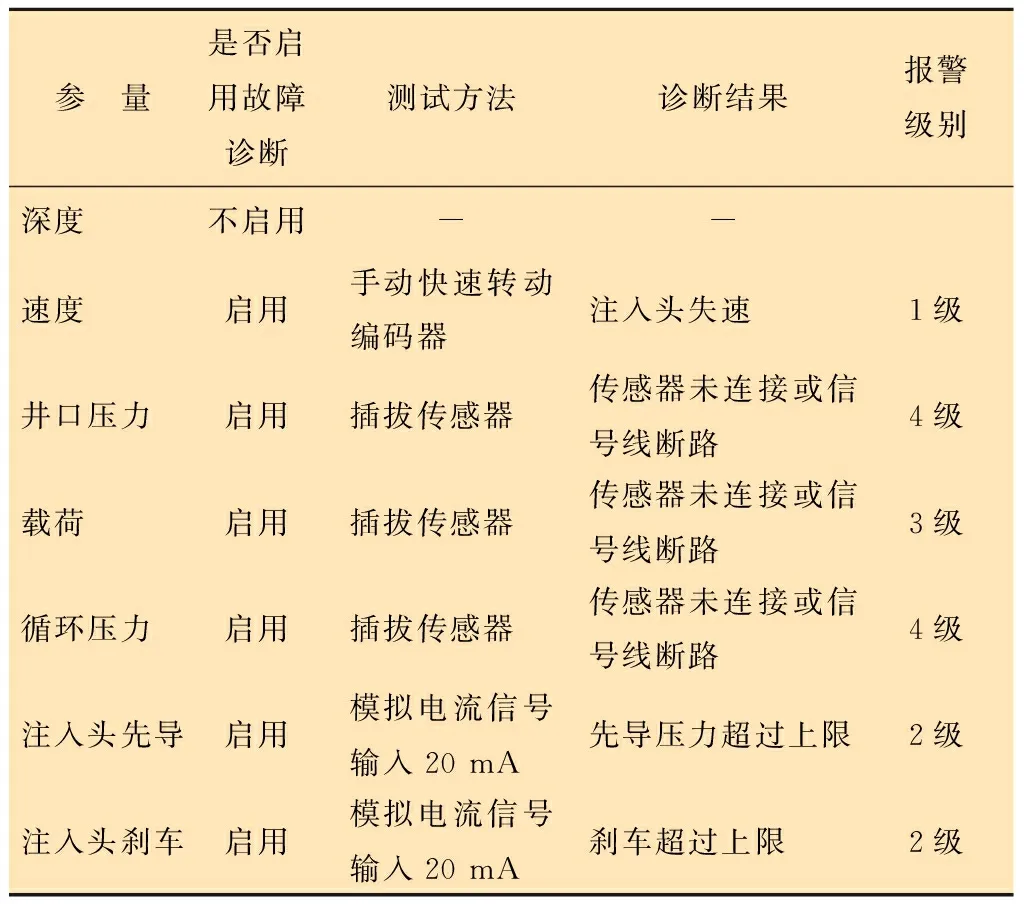

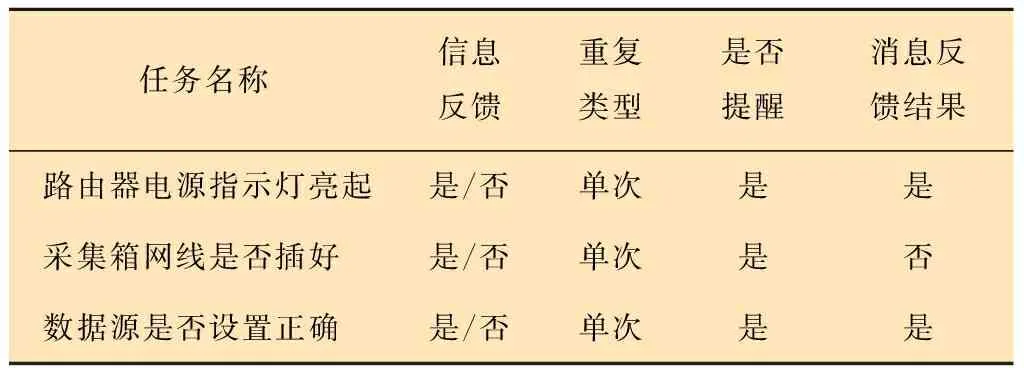

验证系统实时数据故障诊断具体步骤:①在确保系统远程实时数据监测工作正常的情况下,启用故障诊断设置;②随着实时数据的不断更新,进行故障诊断测试,如表2所示,逐个参量开展测试。从表2可得系统实时输出数据诊断结果。

表1 实时监测数据值对比Table 1 Comparison of real-time monitoring data

表2 故障诊断测试Table 2 Fault diagnosis test

4.3 设备维护与检修

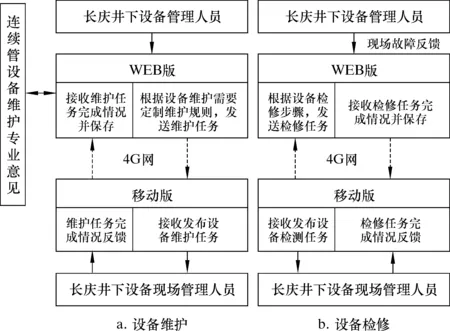

设备维护与检修功能通过设备管理人员与现场操作人员信息交互来实现,如图8所示。设备维护具体实现如图8a所示,设备管理人员依据设备自身状况和专业维护意见,个性化定义设备各关键部件集合的维护规则,软件依据规则定期向现场设备管理人员推送设备维护任务。现场设备管理人员利用移动应用终端接收推送的任务消息,及时进行维护操作,并将维护任务完成情况反馈至远程服务器终端,形成维护任务→消息推送→消息接收→现场完成→消息反馈→任务核定的闭环。

图8 设备维护与检修任务信息交互Fig.8 Information interaction of equipment maintenance and overhaul task

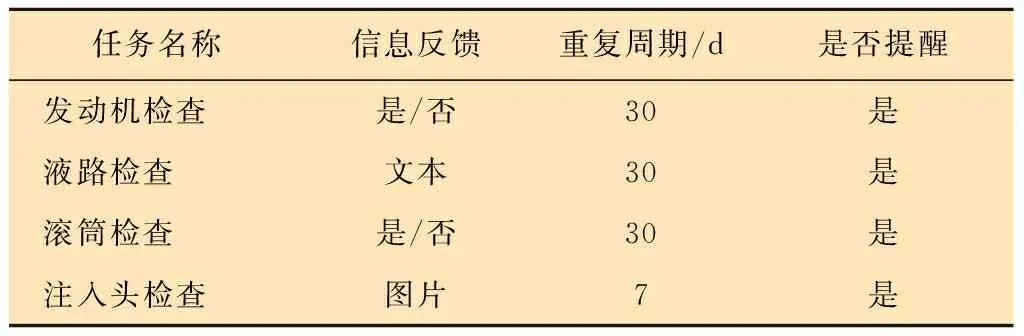

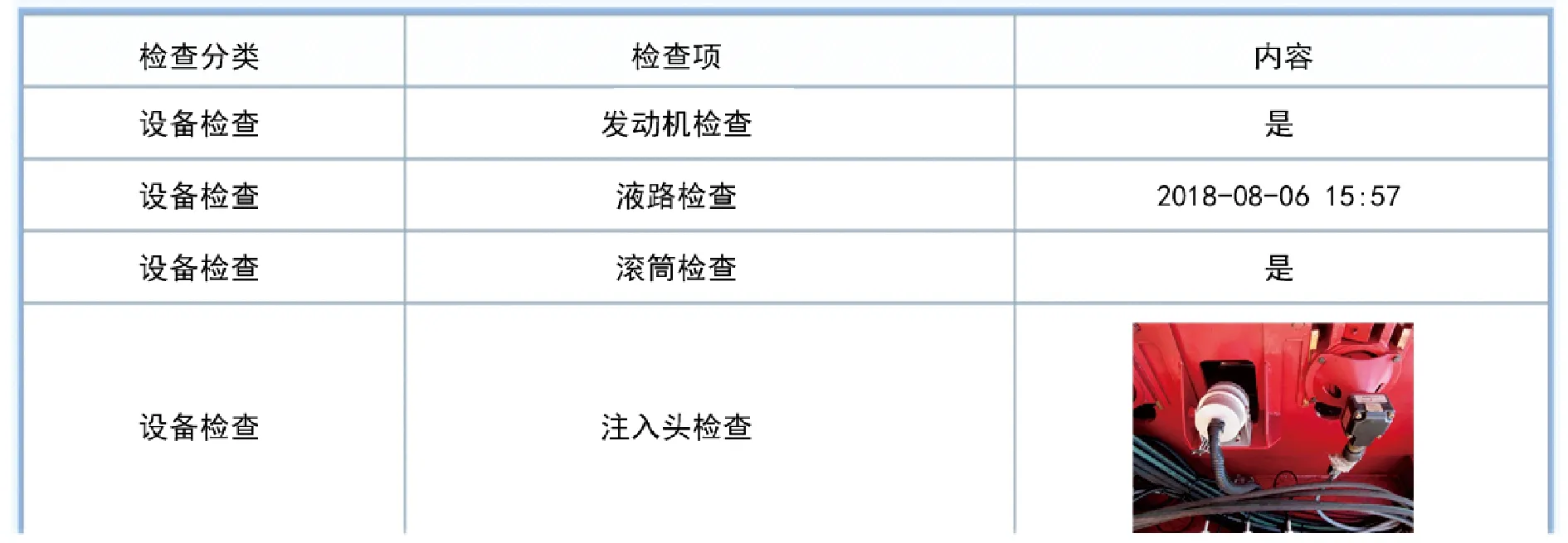

为了验证设备维护功能,定制维护任务清单与维护规则如表3所示。现场设备维护人员现场维护设备后,反馈维护结果,如图9所示。定期维护任务中的整车检查顺利完成。

表3 维护清单定制Table 3 Maintenance list customization

图9 维护任务结果Fig.9 Result of maintenance task

设备检修功能具体实现框图如图8b所示。设备管理人员根据现场故障,发布设备检修任务,现场设备管理人员接收推送的任务消息,及时进行检修操作,并将检修任务完成情况反馈至远程服务器终端,形成检修任务闭环。当数据采集系统通信异常时,定制检修任务清单,如表4所示。现场设备管理人员现场检修后,反馈维护结果,根据检修结果客观判定系统故障原因。

4.4 统计分析

统计分析模块软件根据特定装备的作业记录,分析装备运行的累计时长,统计装备起下油管的总长度。这些统计结果对装备健康状况评估具有重要的参考价值。截至2019年9月15日,长庆井下35#作业机累计运行时长约1 908 h,累计起下长度约3 031 km。

表4 检修任务清单Table 4 Overhaul list customization

4.5 连续管管理功能

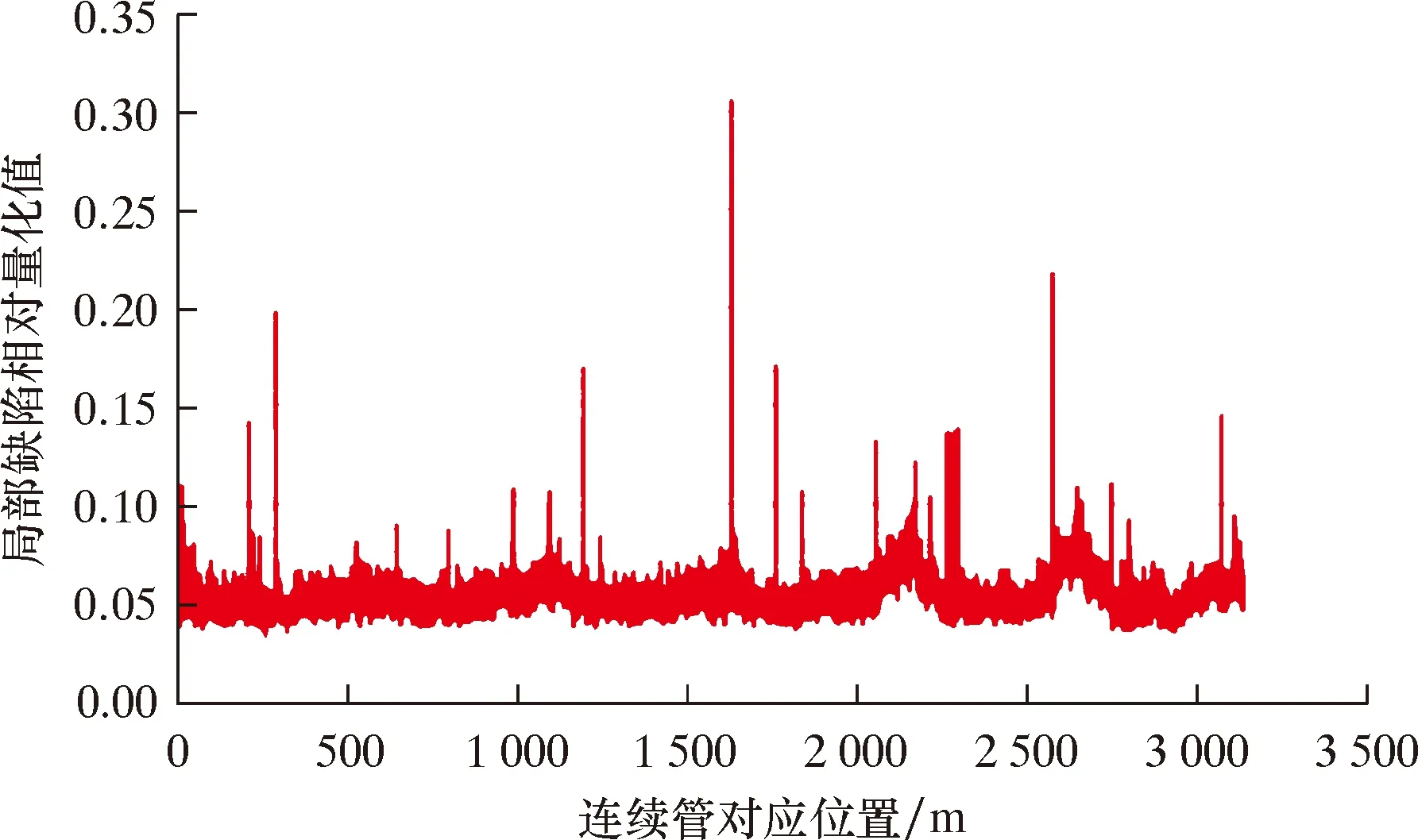

利用连续管在线检测装置,定时跟踪检测连续管局部缺陷、壁厚变化、直径及椭圆度变化,将每次检测结果通过物联网上传至连续管作业综合管理系统,检测结果如图10所示。通过软件可以实现连续管检测结果的信息化管理。

图10 连续管作业综合管理系统在线检测结果Fig.10 Online detection result management of total management system

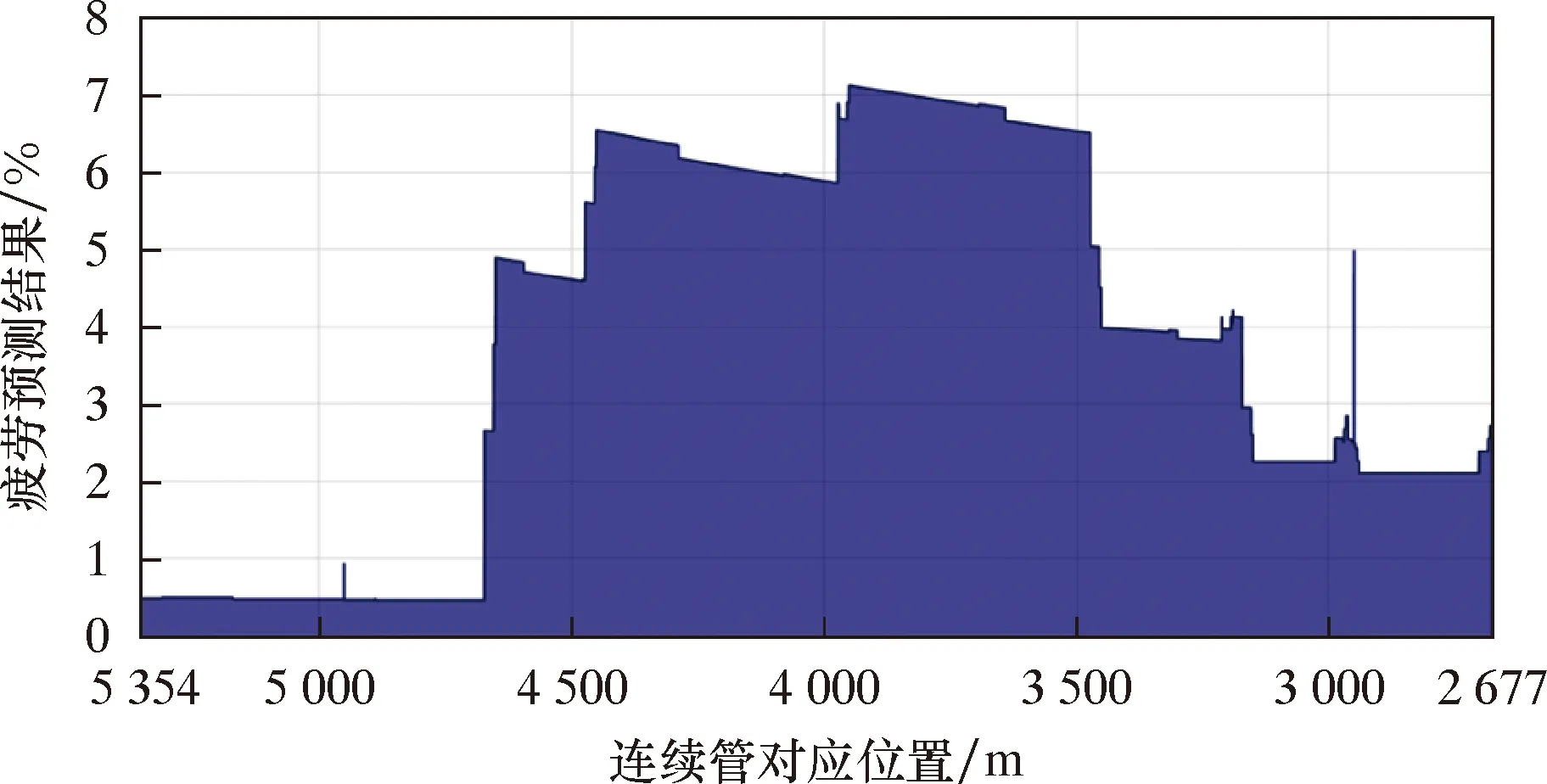

利用连续管疲劳寿命管理软件跟踪连续管每次作业疲劳寿命损耗状况,将每次疲劳寿命预测结果通过物联网上传至连续管作业综合管理系统,疲劳寿命预测结果如图11所示。通过软件可以实现连续管疲劳寿命的信息化管理。

图11 连续管作业综合管理系统疲劳寿命预测结果Fig.11 Fatigue life prediction result management of total management system

在连续管作业综合管理系统中,可以通过积累大量连续管使用的过程数据,探索连续管缺陷、壁厚变化及疲劳使用状况与使用寿命的关系。

5 结 论

(1)在长庆井下作业技术公司3台作业机上完成了连续管作业综合管理系统的部署。系统至今稳定运行超过300 d。连续管作业综合管理系统的现场应用极大地提高了连续管作业装备使用效率,降低了装备现场应用的风险。

(2)连续管作业综合管理系统远程实时监控功能模块能够实时、准确地接收现场作业数据,并以数值、仪表及曲线等形式显示接收的数据,满足现场用户应用要求。

(3)连续管作业综合管理系统支持历史作业数据、工作进尺与工作总时长的存储及查询。

(4)该系统支持科学定制设备检修与维护任务,可提升装备的维保作业水平,降低装备带故障作业的风险。

(5)该系统实现了连续管局部缺陷、壁厚变化及疲劳使用状况的信息化管理,可为连续管使用寿命评估系统的开发提供数据支撑。