碳纤维杆抽油系统节能效果与机理的仿真研究*

张雷 张中慧 郑强 王慧莉 刘晓玲

(胜利油田分公司石油工程技术研究院)

0 引 言

随着碳纤维材料应用的普及与制造成本的降低,近年来碳纤维抽油杆在国内各油田得到了规模性应用。碳纤维抽油杆材料密度低,可以显著减小悬点载荷,有利于实现油井深抽,使原来钢质杆抽油系统无法开采的深层低渗透油藏得到高效开发;碳纤维抽油杆耐腐蚀,适应于腐蚀性产出液的油井抽油系统(当碳纤维抽油杆柱应用于腐蚀性产出液油井时,一般采用泵下加重的组合杆柱,即采用特殊结构的抽油泵,泵上采用碳纤维抽油杆柱,泵下采用钢质抽油杆柱进行加重),并在实际应用中取得了良好的效果。现场试验结果表明,碳纤维杆抽油系统不仅适应于深抽、腐蚀性油井抽油,而且还具有显著的节能效果[1-4]。但相关文献[1-4]并没有深入研究碳纤维杆抽油系统的节能机理。有关文献[5-7]也仅研究了碳纤维-钢混合杆柱的纵向振动与超冲程。尽管普遍认为减小抽油杆柱质量可以降低系统输入功率,但目前尚未系统分析杆柱质量减小对系统节点能效与单元效率的具体影响。

碳纤维杆抽油系统降低系统能耗的有利因素为:与钢质抽油杆比较,碳纤维抽油杆柱直径有所减小,同时没有接箍,能够降低杆柱液体摩擦功率损失,有利于提高井下生产效率与抽油杆柱效率;碳纤维抽油杆柱能产生一定的超冲程,有利于提高井下生产效率;碳纤维抽油杆柱质量显著减小,有利于减小悬点载荷,能够降低地面传动系统摩擦副的能量损失,有利于提高地面效率。碳纤维杆抽油系统降低系统效率的不利之处为:由于碳纤维杆材料弹性模量显著降低,加大了柱塞的冲程损失,尽管碳纤维杆抽油系统柱塞超冲程有所增加,但所产生的柱塞超冲程远不能弥补弹性模量降低导致的冲程损失增大,从而降低了井下效率。

本文拟在上述定性认识的基础上,建立碳纤维杆抽油系统能效仿真模型与仿真评价方法,评价碳纤维杆抽油系统的节能效果,探索碳纤维杆抽油系统的节能机理。

1 悬点载荷仿真模型

1.1 混合杆柱纵向振动

为便于研究问题,本文做如下假设:①系统为游梁式抽油机、常规泵抽油系统;②电动机匀速转动; ③抽油杆柱与油管柱同心;④仅研究抽油杆柱的纵向振动;⑤抽油杆柱为碳纤维-钢质二级混合杆柱。

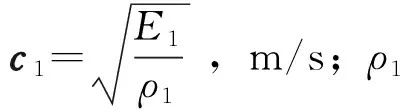

应用波动方程描述二级混合抽油杆柱的纵向振动[8],并考虑边界条件与二级杆连接点的连续性条件。二级混合抽油杆柱纵向振动的仿真模型如式(1)所示。

(1)

式(1)中待确定参数为:悬点位移u0(t)、柱塞液体载荷Fp(t)与液体阻尼系数。

1.1.1 悬点位移

图1为游梁式抽油机运动机构示意图。图1中R为曲柄半径,m;P为连杆长度,m;C为游梁后臂长度,m;K为基杆长度,m;A为游梁前臂长度,m;I为基杆水平投影长度,m。任意时刻t曲柄相对于12点位置的转角为θ;游梁相对于基杆的摆角为Φ。

图1 游梁式抽油机运动机构示意图Fig.1 Schematic diagram of the movement mechanism of the beam pumping unit

图中有关机构尺寸[9]如式(2)所示。

(2)

式中:α为曲柄与游梁中心连线相对于游梁中心线的转角,(°);θ2为曲柄与游梁中心连线相对曲柄中心线的转角,(°);L为曲柄销与游梁中心的距离,m;β为曲柄销和游梁中心连线与曲柄和游梁中心连续之间的夹角,(°);Φmin为抽油机四连杆机构极位夹角,(°)。

以上死点为位移零点,向下为位移的正方向,悬点位移u0(t)为:

u0(t)=(Φ-Φmin)A

(3)

1.1.2 柱塞液体载荷

考虑柱塞上下压差产生的液体载荷以及柱塞与泵筒之间的液体摩擦力,柱塞液体载荷(杆柱底端集中轴向载荷)计算如式(4)所示。

Fp(t)=Ap(pd-p)-A2pd+Ff(t)

(4)

柱塞与泵筒之间的液体摩擦力计算式[9]为:

(5)

式中:Ap为抽油泵柱塞横截面积,m2;p为泵筒内液体压力,Pa;pd为泵排出口压力,Pa;Ff(t)为柱塞与泵筒之间的液体摩擦力,N;D为柱塞直径,m;Lp为柱塞长度,m;Δp为柱塞上下压差,Pa;μ为液体动力黏度,Pa·s;ε为偏心比,ε=e/δ;e为柱塞与泵筒之间的偏心距,m;δ为柱塞与泵筒半径方向的间隙,m;vp为柱塞运动速度,m/s。

当吸入阀与排出阀均处于关闭状态时,假设泵筒内天然气按气体多变过程压缩和膨胀。当柱塞位移为xp时,泵筒内液体压力[9]为:

(6)

(7)

(8)

式中:ps为泵吸入口压力,Pa;Δpd为游动阀的水力损失,Pa;Δps为固定阀的水力损失,Pa;Vx为柱塞瞬时行程容积,m3,Vx=Apxp;xp为以柱塞下死点为位移零点,柱塞向上运动的位移,m;V0为泵的余隙容积,m3;Vs为柱塞最大行程容积,m3;Vgs为吸入冲程结束时,泵筒内气体体积,m3;q为泵吸入口气液比,m3/m3;V0gd为排出冲程结束时,残留在余隙容积内气体的体积,m3;n为天然气多变过程指数。

1.1.3 阻尼系数

抽油杆由杆体与接箍组成。假设流体在抽油杆柱与油管环形空间内的流动为牛顿流体层流流动,每级抽油杆柱内流体阻尼沿杆柱长度均匀分布。综合考虑杆体与接箍的水力阻力,阻尼系数计算[9]式为:

(9)

式中:zi为液体对第i(i=1,2)级杆柱的阻尼系数,1/s;ρi为第i(i=1,2)级抽油杆柱材料密度,kg/m3;Ai为第i(i=1,2)级抽油杆柱横截面积,m2;di为第i(i=1,2)级抽油杆柱直径,m;dci为第i(i=1,2)级抽油杆柱接箍外径,m,对于碳纤维-钢混合杆柱,第1级碳纤维杆柱dc1=d1,第2级钢质杆柱dc2>d2;dt为油管内径,m;li为第i级抽油杆单根杆长度,m,对于碳纤维-钢混合杆柱,第1级碳纤维杆柱单根杆长度l1=L1,第2级钢质杆柱l2一般为8~10 m。

1.2 数值仿真模型与示功图仿真模型

由差分法求解式(1),可得抽油杆柱任意截面x在任意时刻t的位移u(x,t),其离散数值仿真结果为ui,j(i=0,1,2,……,I;j=0,1,2,……,J)。抽油机悬点载荷为:

(10)

式中:Fpr为抽油机悬点载荷,N;Δx1为第1级抽油杆柱单元离散长度,m。

根据杆柱底端节点运动规律的仿真结果,可以确定柱塞位移xp、柱塞速度vp;根据悬点载荷Fpr与悬点位移u0(t)的仿真结果,可得悬点示功图;根据柱塞液体载荷Fp(t)与柱塞位移xp的仿真结果,可得泵示功图。

2 系统能效参数仿真模型

2.1 节点力能参数

2.1.1 光杆功率

(9)

式中:T为悬点运动周期,s;v0为悬点速度,m/s。

2.1.2 减速箱曲柄轴净扭矩与平均输出功率

(12)

(13)

2.1.3 电动机平均输出与平均输入功率

考虑皮带减速箱的传动效率,电动机瞬时与平均输出功率分别如式(14)和式(15)所示。

(14)

(15)

考虑电动机瞬时功率利用率及其瞬时效率,电动机瞬时与平均输入功率分别如式(16)和式(17)所示[9]。

(16)

(17)

2.1.4 抽油泵平均输入功率

(18)

2.1.5 油井产量与有效功率

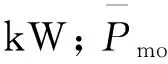

综合考虑柱塞实际冲程长度、泵充满程度、油气水混合液体积系数以及泵漏失的影响,油井产量与排量系数如式(19)所示[9]。

(19)

式中:Q为油井实际产液量,m3/d;S为悬点冲程长度,m;λ为悬点冲次,min-1;α为排量系数;αS为柱塞有效冲程系数;αF为充满系数;αL为泵的漏失系数;αV为沉没压力条件下原油的体积系数;Spump为柱塞有效冲程长度,m;K为余隙系数;nw为含水体积分数;AP为柱塞横截面积,m2;ΔQ为柱塞一个冲程过程中,液体经柱塞与泵筒之间的间隙漏失量,m3;Bops为泵吸入口条件下泵筒内原油的体积系数;Bwps为泵吸入口条件下水的体积系数。

根据抽油杆柱纵向振动与柱塞位移的仿真结果,可以确定柱塞有效冲程长度Spump。柱塞有效冲程长度综合了悬点冲程长度、杆管柱静变形冲程损失以及振动与惯性所产生超冲程的综合影响。

系统有效功率[9]为:

(20)

式中:Pe为系统有效功率,kW;H为有效举升高度,m;ρ为油水混合液密度,kg/m3。

2.2 系统效率与分效率仿真模型

根据上述节点功率的仿真结果,系统效率、地面效率、井下效率与各分效率[9]如式(21)~(24)所示。

(21)

η=ηsηd

(22)

(23)

(24)

式中:η为系统效率;ηs为地面效率,等于电动机平均运行效率、皮带减速箱平均运行效率及换向机构平均运行效率之积;ηd为井下效率,等于抽油杆柱效率与抽油泵效率之积。

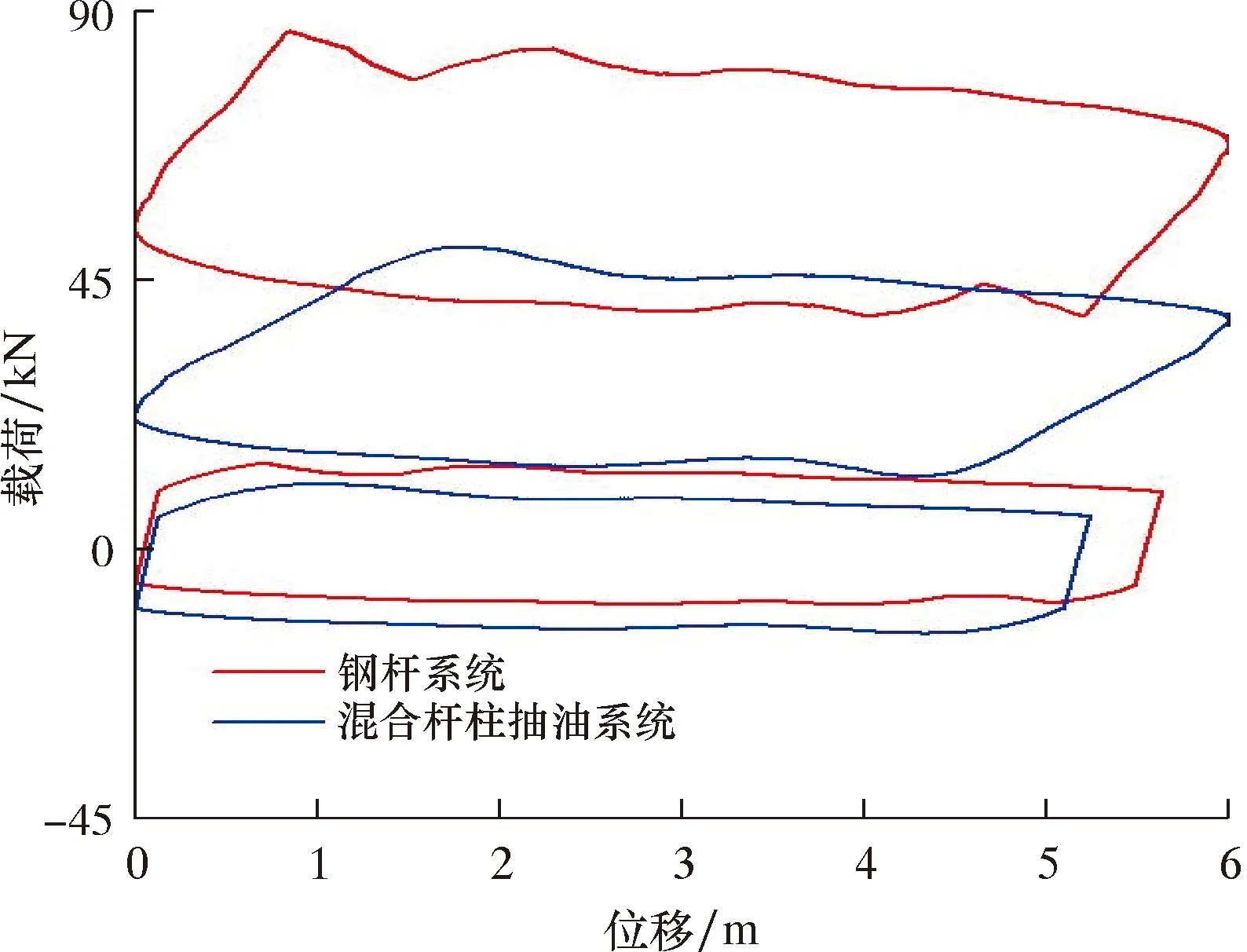

3 模型精度的试验验证

基于上述仿真模型,开发了《碳纤维杆抽油系统动态仿真与评价》软件系统。应用该软件系统对实际油井示功图与系统输入功率进行仿真,并将仿真结果与实际测试结果进行对比。测试油井参数为:抽油机型号CYJY14-8-89HB,含水体积分数50%,黏度18.3 mPa·s,气油比10 m3/m3,冲程长度6 m,冲次1.06 min-1,泵径44 mm,下泵深度2 200 m,动液面1 750 m。杆柱(杆柱直径×杆柱长度)组合为:碳纤维杆(ø22 mm×1 400 m)+钢杆(ø22 mm×800 m)。图2为悬点示功图仿真结果与实测结果对比图。从图2可见:仿真示功图与实测示功图高度相似;悬点最大载荷仿真结果为61.03 kN,实测结果为65.0 kN,仿真误差为-6.11%;系统平均输入功率的仿真结果为3.24 kW,实测结果为3.46 kW,仿真误差为-6.36%。这说明软件系统具有较高的仿真精度,能够满足实际应用要求。

图2 悬点示功图仿真结果与实测结果对比图Fig.2 Comparison of simulation and actual measured results of polished rod indicator diagram

4 系统节电效果仿真评价

考虑在井筒参数与抽汲参数相同下,碳纤维杆抽油系统的油井产量相比钢杆系统有所下降的因素,本文在如下两种工况下,分别对比了仿真碳纤维杆抽油系统与钢杆系统的动力性能。工况1:除杆柱组合不同外,碳纤维杆抽油系统与钢杆系统的井筒参数与生产参数完全相同;工况2:除杆柱组合与冲次不同外,两个系统的井筒参数与生产参数完全相同,并调整碳纤维杆抽油系统的冲次,保障系统与钢杆系统具有相同产量。

仿真计算井筒与抽汲参数为:抽油机型号CYJY14-8-89HB,油井含水体积分数95%,黏度50 mPa·s,气油比50 m3/m3,冲程长度6 m,冲次3 min-1,泵径44 mm,下泵深度2 000 m,动液面0.8L。钢杆系统杆柱组合:ø25 mm×0.25L+ø22 mm×0.35L+ø19 mm×0.40L;碳纤维杆系统杆柱组合:碳纤维杆19 mm×0.75L+钢杆ø25 mm×0.25L;碳纤维抽油杆弹性模量110 GPa,密度2 000 kg/m3。

4.1 相同参数条件对比仿真评价

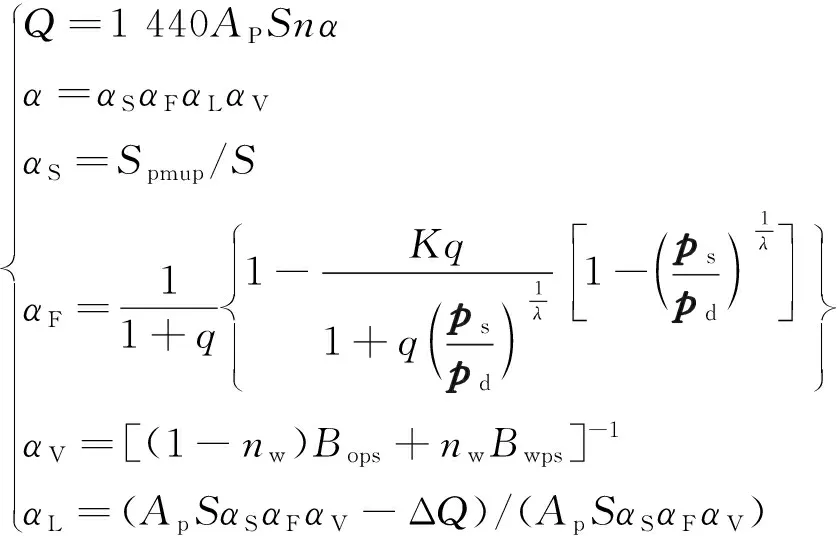

4.1.1 悬点冲程长度对比

图3为悬点位移、钢杆系统与碳纤维杆系统柱塞位移对比图。图4为柱塞冲程长度随下泵深度的变化规律。由图3与图4可见:碳纤维杆抽油系统柱塞冲程损失增大,柱塞有效冲程长度降低;下泵深度与动液面深度越大,柱塞冲程损失越大;采用长冲程抽汲,有利于降低碳纤维杆抽油系统的冲程损失系数。

图3 悬点与柱塞位移对比图Fig.3 Comparison of polished rod and plunger displacement

图4 柱塞冲程长度随下泵深度的变化规律Fig.4 Variation of plunger stroke length with pump depth

4.1.2 悬点载荷与曲柄轴净扭矩对比

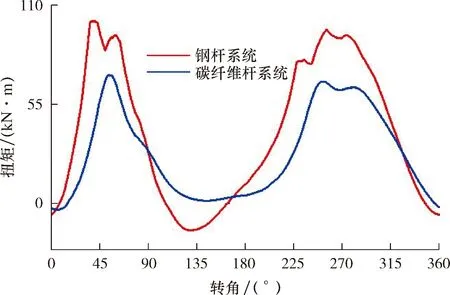

图5和图6分别为碳纤维杆与钢杆抽油系统悬点与泵示功图以及曲柄轴净扭矩曲线对比图。

图5 悬点与泵示功图对比图Fig.5 Comparison of polished rod diagram and pump indicator diagram

图6 曲柄轴净扭矩曲线对比图Fig.6 Comparison of net torque curve of crankshaft

由图5与图6可见:碳纤维杆抽油系统悬点最大载荷显著减小,悬点最大载荷由钢杆系统的86.57 kN减小到50.46 kN,减小了41.71%;曲柄轴最大净扭矩也有所降低,曲柄轴最大扭矩由钢杆系统的101.36 kN·m减小到71.22 kN·m,减小了29.74%;均方根扭矩由钢杆系统的55.01 kN·m减小到36.76 kN·m,减小了33.18%。

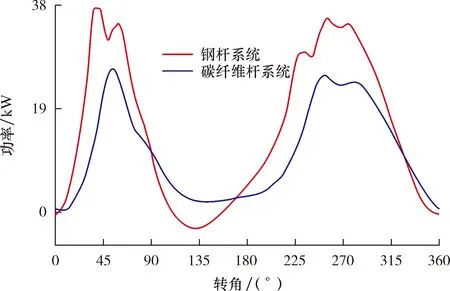

图7 电动机输入功率曲线对比图Fig.7 Comparison of motor input power curves

4.1.3 电动机输入功率对比

图7为碳纤维杆与钢杆抽油系统电动机输入功率曲线对比图。由图7可见:电动机最大输入功率与平均输入功率均有显著下降,最大输入功率由钢杆系统的37.52 kW下降到26.30 kW,下降了29.90%;平均输入功率由15.30 kW下降到10.92 kW,电动机有功节电28.63%。

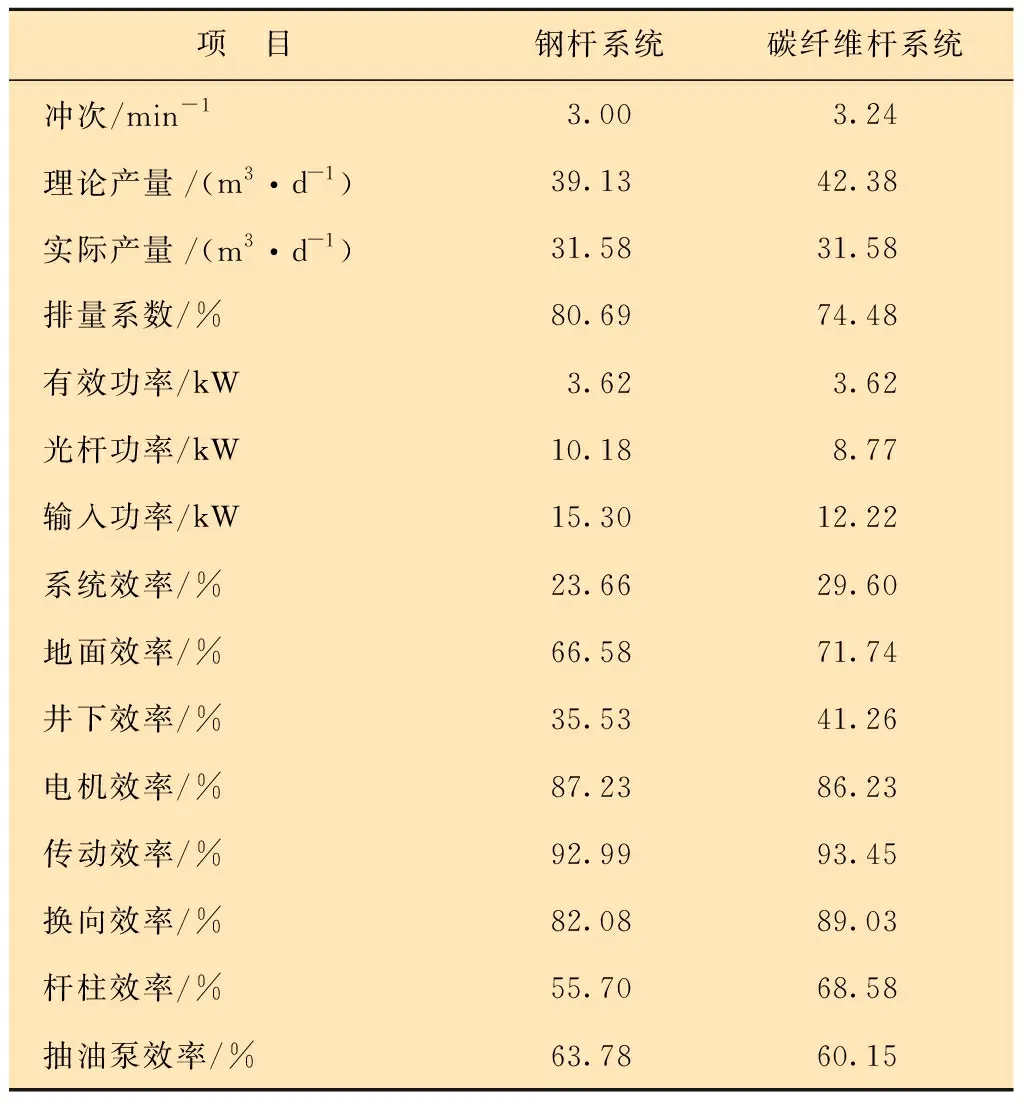

4.2 相同产量条件对比仿真评价

尽管振动超冲程有所增加,但碳纤维杆抽油系统抽油杆柱静变形引起的冲程损失增加幅值更大,导致在相同参数条件下碳纤维杆抽油系统的产量有所降低。因此,通过增加冲次,确保碳纤维杆抽油系统的产量与钢杆系统相同,并在相同产量条件下进一步评价碳纤维杆抽油系统的动力性能与节电效果。仿真评价结果表明,在相同产量条件下,碳纤维杆抽油系统悬点最大载荷、曲柄轴最大净扭矩与均方根扭矩仍然显著减小,但减小幅度与相同工况对比有所下降,对此不再赘述。

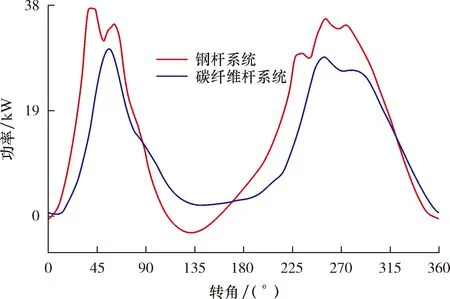

图8为在相同产量条件下碳纤维杆与钢杆抽油系统电动机输入功率曲线对比图。由图8可见:电动机最大输入功率与平均输入功率均显著下降,最大输入功率由钢杆系统的37.52 kW下降到30.14 kW,下降了19.67%;平均输入功率由15.30 kW下降到12.22 kW,电动机有功节电率20.13%。

图8 相同产量下电动机输入功率曲线对比图Fig.8 Comparison of motor input power curves

5 碳纤维杆抽油系统节能机理分析

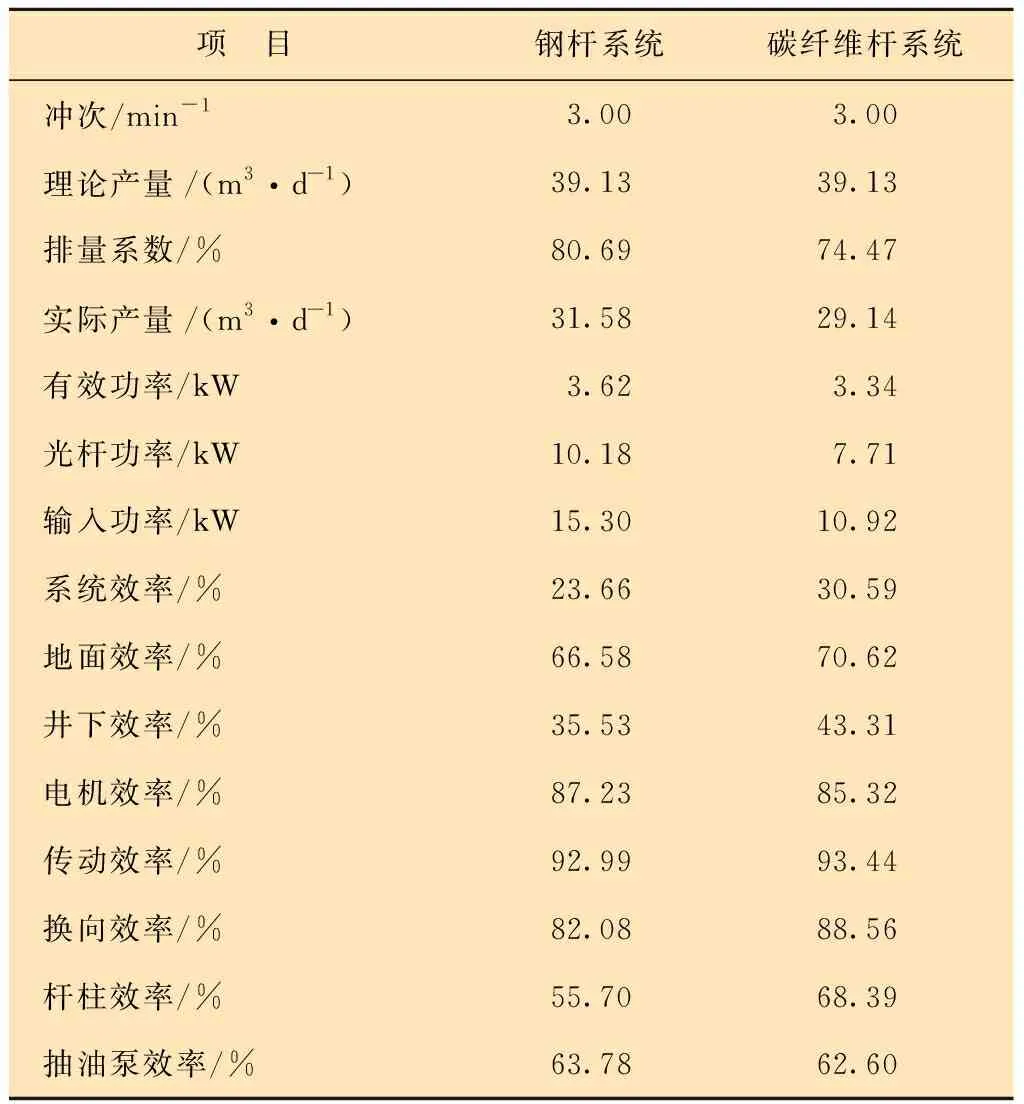

由上述对比可知,无论在相同工况还是相同产量条件下,与钢质杆抽油系统比较,碳纤维杆抽油系统都具有优越的动力性能,即显著降低悬点最大载荷、曲柄轴最大扭矩、均方根扭矩以及电动机最大输入功率,电动机有功节电率可达20%以上。下面通过对比仿真系统节点力能参数与单元效率,分析碳纤维杆抽油系统的节能机理。表1和表2分别对比了在相同参数与相同产量工况下,碳纤维杆抽油系统与钢杆系统主要节点力能参数与单元效率。

对比表1和表2可得如下结论:

(1)无论在相同参数还是相同产量条件下,与钢杆系统比较,碳纤维杆抽油系统的地面效率与井下效率均有所提高,即碳纤维杆抽油系统均具有显著的节能效果。但在相同产量条件下,因为需要适当增加碳纤维杆抽油系统的冲次,从而使碳纤维杆抽油系统的有功节电有所降低。

(2)碳纤维杆抽油系统地面效率随曲柄摇杆机构的换向效率提高而提高。与钢杆抽油系统比较,碳纤维杆抽油系统可以显著减小悬点载荷,从而显著减小曲柄摇杆机构各传动副的约束反力、摩擦力与摩擦功率损失,提高换向机构的平均运行效率。

表1 相同参数条件下力能参数与效率对比结果Table 1 Comparison results of mechanical parameters and efficiency under the same parameter conditions

表2 相同产量条件下力能参数与效率对比结果Table 2 Comparison results of mechanical parameters and efficiency under the same output conditions

(3)碳纤维杆抽油系统井下效率随抽油杆柱效率显著提高而提高。与钢杆抽油系统比较,碳纤维杆抽油杆柱的直径有所减小,同时又无接箍,从而显著降低了抽油杆柱的水力阻尼与摩擦功率损失,提高了抽油杆柱效率与井下效率。

(4)由各分效率的对比可见,碳纤维杆抽油系统的电动机平均运行效率与抽油泵效率略有下降。由于井下效率的提高,光杆功率降低,且换向机构平均运行效率提高,降低了电动机平均输出功率,从而降低了电动机功率利用率与电动机平均运行效率。在相同参数条件下,因油井产量降低,降低了有效功率,而泵的输入功率基本相同,导致抽油泵效率有所降低。在相同产量条件下,有效功率基本相同,举升冲次会有所提高,增加了抽油泵机械摩擦功率损失,造成抽油泵效率也有所降低。

6 结 论

(1)无论在相同工况还是相同产量条件下,与钢质杆抽油系统比较,碳纤维杆抽油系统都能显著减小悬点最大载荷、曲柄轴最大扭矩、曲柄轴均方根扭矩与电动机最大输入功率,从而有利于扩大抽油机对井深的适应范围,有利于实现深抽。

(2)无论在相同工况还是相同产量条件下,与钢质杆抽油系统比较,碳纤维杆抽油系统的地面效率与井下效率均有所提高,即碳纤维杆抽油系统均具有显著的节电效果。本文电动机有功节电率达20%以上。

(3)碳纤维杆抽油系统可以显著降低悬点载荷,从而显著降低了曲柄摇杆机构各传动副的约束反力、摩擦力与摩擦功率损失,提高了换向机构效率与地面效率。

(4)碳纤维抽油杆直径有所减小,同时又无接箍,从而显著降低了抽油杆柱的水力阻尼与摩擦功率损失,提高了抽油杆柱与井下的效率。