基于微机械惯导的管道多功能内检测系统研发*

马义来 陈金忠 周汉权 孟涛 何仁洋

(中国特种设备检测研究院压力管道部)

0 引 言

随着GB 32167—2015《油气输送管道完整性管理规范》将管道中心线测绘作为管道完整性检测内容之一,管道中心线测绘成了管道内检测的强制检测项目[1]。目前管道中心线测绘一般采用高精度战术级惯性测量单元(IMU),该级别的IMU测量能力强,可提供精确可靠的三维坐标,但战术级IMU的尺寸及功耗都较大,无法应用于小口径管道,且成本也过高[2]。因此,针对小口径管道中心线的测绘,考虑采用体积小、价格便宜的微机械(MEMS)惯性测量单元来实现。

漏磁检测作为目前管道内检测最成熟的检测手段,应用面广,对原油管道、成品油管道和天然气管道都可检测,但漏磁检测以缺陷处漏磁场为检测对象,需形成磁化回路装置以及相应的检测探头,且对于不同走向的缺陷需要采取不同的磁化回路检测装置与扫查方式[3-4],导致检测设备体积和质量较大,在小口径管道检测极易发生卡堵事故,因此需要开发一种体积小、结构简单、能耗低的检测方法。永磁扰动检测方法基于磁作用场发生突变时的磁扰动机理,它是由于磁场突变时磁能趋近低势稳态而产生磁场重构形成的。当永磁体与被检测导磁构件发生磁作用且该构件表面出现不连续性突变时,永磁体由于空间的扰动反馈而自身发生扰动变化,捕获到永磁体的这一扰动变化,便获得导磁构件表面与之对应的不连续性所在,可以有效解决漏磁检测在小口径管道检测中存在的问题,实现小口径管道管体特征和管道内部缺陷的检测。鉴于此,笔者研发了基于MEMS惯导的管道多功能内检测系统。

1 基于MEMS惯导的管道多功能内检测系统结构

基于MEMS惯导的管道多功能内检测系统由低频定位跟踪系统、电池节、多功能测绘节、磁扰动检测单元、万向节及里程轮组成,如图1所示。电池节密封防爆腔体内装有高能量电池组,为MEMS惯导多功能内检测系统供电;同时电池节兼具驱动节功能,利用皮碗密封,使管道输送介质在电池节前后形成驱动压差,为整个系统提供驱动力。多功能测绘节包括磁扰动检测单元、IMU以及计算机单元,磁扰动检测单元可以检测管体特征(三通、阀门、焊缝、外部接管和弯头)及管道内壁缺陷等。IMU包含陀螺仪和加速计,加挂在几何检测工具或漏磁检测工具上,能够精确测量X、Y、Z3个方向上的转速和加速度,可以测量管道中心线相对位置。计算机单元负责检测数据的采集与存储。里程轮能够测量整条管道的里程距离,实现管体特征及缺陷的轴向定位,可以转换为系统运行速度来抑制IMU定位误差的积累。电池节与多功能测绘节通过刚性万向节进行连接。

1—低频定位跟踪系统;2—电池节;3—万向节;4—磁扰动检测单元;5—多功能测绘节;6—里程轮。

2 系统硬件设计

基于MEMS惯导的小口径管道多功能内检测系统采用ARM核心模块作为系统的中央处理单元,用体积小、容量大的TF卡作为存储介质,ARM核心模块有相应的接口直接高速读写TF卡。系统所有通道的磁扰动探头信号及模拟里程信号通过模拟开关进入AD转换模块后,被FPGA采集并进行相应的检测数据压缩处理。惯性测量单元模块数据通过RS-422通信方式被FPGA采集。FPGA采集惯性测量单元模块的输出信息并发送给ARM核心模块,在ARM核心模块中实现数据解算并输出姿态信息。FPGA模块与ARM核心模块之间通过双口RAM的存储原理实现通信接口设计[5-6]。上位机通过RS-232实现对整个系统的测试及进行相关的调试工作,通过USB接口完成系统采集数据的下载工作。基于MEMS惯导的小口径管道多功能内检测系统原理框图如图2所示。

2.1 惯性测量单元

系统选择Sensonor公司的惯性测量单元STIM300,STIM300是一款质量55 g的小型、无GPS辅助的惯性测量单元,内置了3个倾角仪以确保精准的系统调平,并提供了一个外部同步信号输入。该款惯性测量单元进行了全工作范围温度补偿,所有的轴都相对封装基准面进行了机械和电气对准,对磁场不敏感,零偏稳定性为0.5 (°)/h,量程范围为±400 (°)/s,零偏温度精度为10 (°)/h,加速度计量程范围为±10g,通过RS-422的串口与主控板实现数据的传输和采集存储。

图2 基于MEMS惯导的小口径管道多功能内检测系统原理框图Fig.2 Functional block diagram for multifunctional internal detection system of small diameter pipeline based on inertial navigation of MEMS

2.2 永磁扰动探头设计

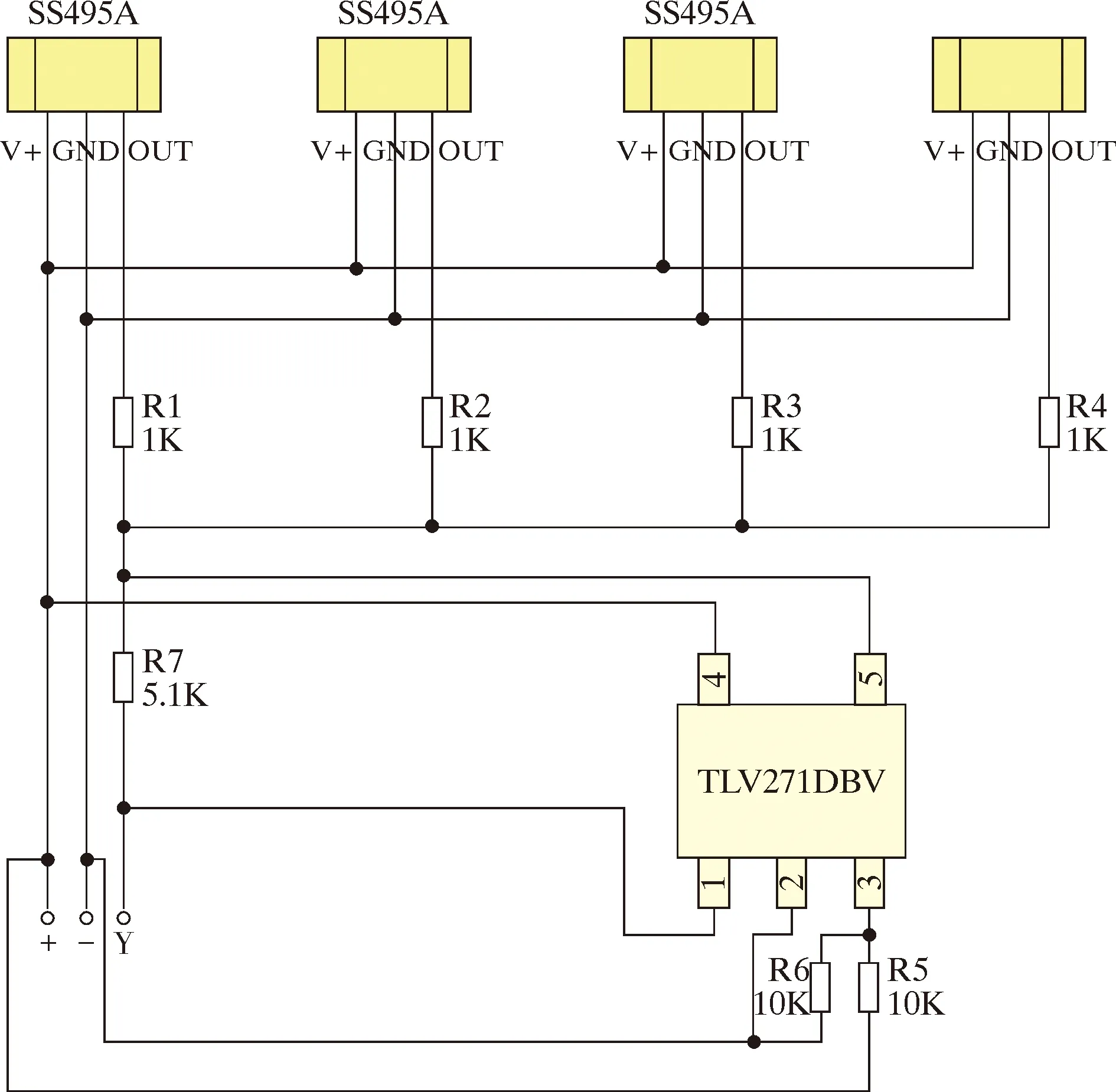

永磁扰动探头选用Honywell公司的SS495A霍耳传感器[7],采用4组SS495A霍耳传感器并联后通过TLV271单通道运算放大器进行信号处理,永磁体固定在探头电路板上,与SS495A霍耳传感器成90°夹角,距离被检测件5 mm,建立相互磁作场,实现管体特征(三通、阀门、焊缝、外部接管和弯头)及管道内壁缺陷等的检测。永磁扰动探头电路如图3所示。

图3 永磁扰动探头电路图Fig.3 Circuit diagram of permanent magnet disturbance probe

3 数据采集系统软件设计

数据采集系统软件设计主要包括数据采集系统程序设计和MEMS惯性导航系统数据处理设计。

3.1 数据采集系统程序设计

基于MEMS惯导的小口径管道多功能内检测系统数据采集过程主要由AD转换模块、FPGA和ARM配合,实现永磁扰动检测数据和IMU数据的采集与存储。笔者利用开发工具Keil MDK,采用C语言编写ARM程序,具有较强的可移植性;利用Quartus软件,采用VHDL语言实现FPGA的开发和仿真,便于对逻辑工作的调试和模拟。系统处于正常工作模式下,由里程轮信号触发系统启动运行,系统通过切换信号通道地址与模拟开关,实现永磁扰动信号和IMU数据的采集与存储[8]。数据采集系统的流程图如图4所示。

图4 数据采集系统流程图Fig.4 Program flow chart of data acquisition system

3.2 惯性导航系统数据处理

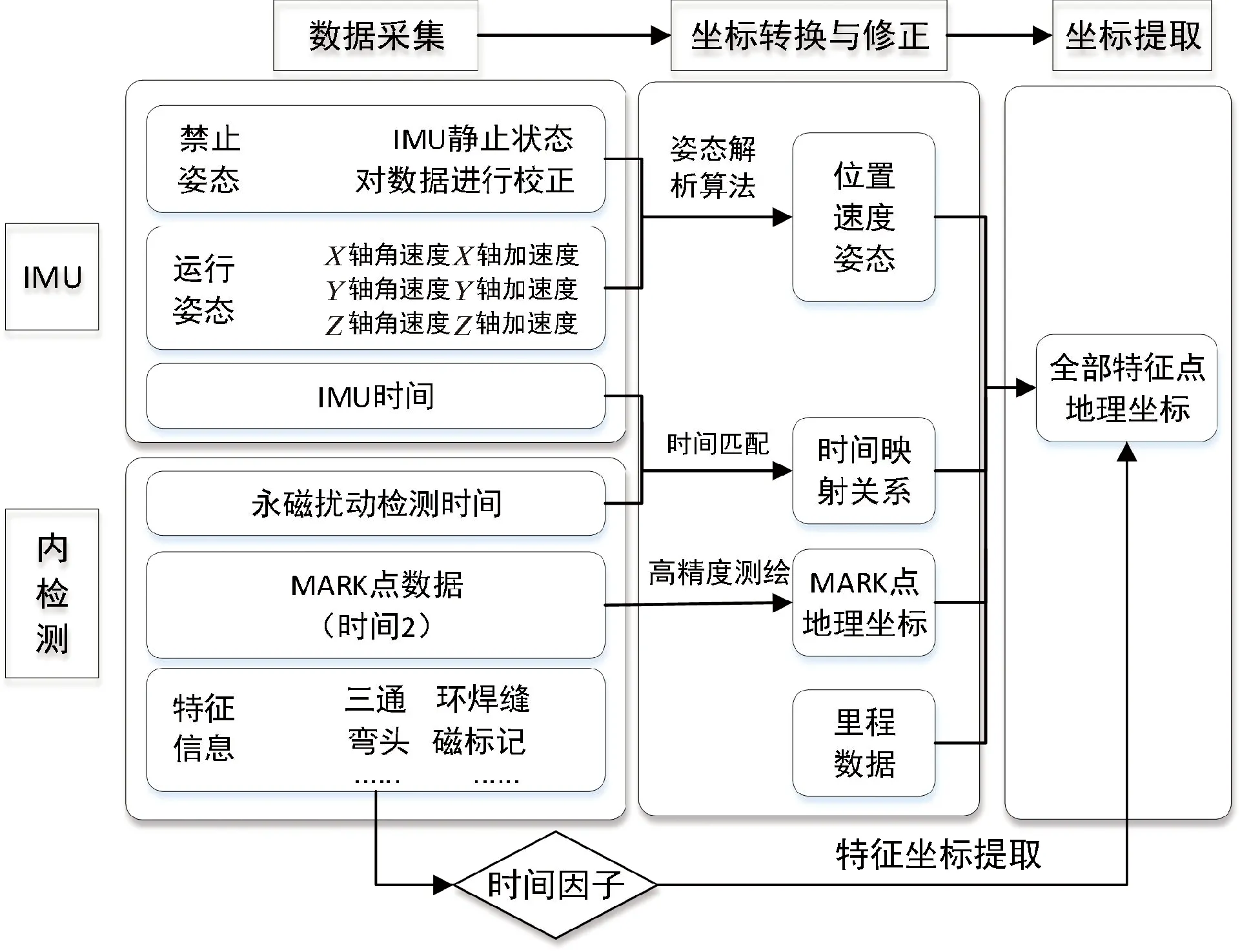

系统搭载MEMS惯性导航单元,能够为检测器提供准确的方位、水平、位置、速度和加速度等信号。惯性导航姿态解算的大致流程如下:首先采用实时“预测-修正”的滤波方法降低数据噪声;其次,在现场需要记录惯性导航的初始静止状态,对运行姿态进行实时校正,即消除惯性导航的零漂;最后,融合经滤波和零漂处理的加速度计和惯性导航数据,结合地面定位点地理坐标,完成对惯性导航各采样点坐标的解算和修正。完成惯性导航坐标的解析,获得各采样点的地理坐标后,利用时间作为参数实现管道任一特征点的具体坐标匹配,匹配流程如图5所示。

图5 管道特征点坐标匹配流程Fig.5 Matching process of pipeline characteristic point coordinate

4 工程应用

使用基于MEMS惯导的小口径管道多功能内检测系统在某成品油管道进行了工程应用,该管道全长102 km,采用外径273 mm、L360M直缝高频焊接钢管。MEMS惯性导航采集速度和加速度等信号,并完成对惯性导航各采样点坐标的解算和修正,解算及修正好的管道轨迹路线图如图6所示。利用时间参数实现管道任一特征点的具体坐标匹配及地面设置的MARK点修正,有效获取管道特征的地理坐标信息,经现场开挖验证,数据精度满足检测要求。

图6 管道轨迹路线图Fig.6 Pipeline trailing route

系统搭载的磁扰动探头完成了管体特征(三通、阀门、焊缝、外部接管和弯头)及管道内壁缺陷等的检测[9-10]。管体特征检测信号示意图如图7所示。

图7 管体特征检测信号示意图Fig.7 Detection signals of characteristic points in pipeline

5 结 论

(1)提出了一种基于MEMS惯导的管道中心线测绘与基于永磁扰动检测的管道内检测技术,并基于该技术研发了体积小、结构简单、能耗低、操作方便的小口径管道多功能内检测系统。

(2)通过现场工程应用、测绘结果和实际验证结果表明,多功能内检测系统能够准确测绘管道中心线轨迹坐标,系统的永磁检测探头可以有效检测管道特征及内壁缺陷。

(3)该系统利用时间参数实现管道任一特征点的具体坐标匹配,有效获取管道特征的地理坐标信息,提高了管道内检测定位的精度,对保证小口径管道安全运行具有重要作用。