金属材料的强韧化1)

马 彦 袁福平

(中国科学院力学研究所,北京100190)

(中国科学院大学工程科学学院,北京100049)

材料是人类文明进步的基石,从石器时代到青铜器时代、铁器时代,再至现在所处的新材料时代,人类文明的每一次进步都离不开新材料的发明和使用。自人们发现 “百炼成钢” 的奥秘开始,金属材料就因其独特而优异的性能,成为各种材料中使用最广泛、频繁的材料之一。在交通运输、建筑结构、武器装备等领域,金属材料都发挥着不可替代的作用。2019 年,我国的年钢铁生产总量超过世界总产量的一半以上,钢铁工业也稳居我国国民生产总值的支柱产业地位。

金属的强度与韧性是其作为结构材料使用时最重要的两个力学性能指标。通常,材料的强度与韧性之间存在相互制约的关系,即强度高的材料韧性差,韧性好的材料强度低,这种倒置关系已经成为材料发展的一个重要的瓶颈问题[1]。为了满足结构减重、安全设计及节约资源等目的,合理地提高金属材料的强度与塑性,即“强韧化”设计显得尤为重要。“国家自然科学基金 ‘十三五’ 发展规划” 将 “高性能轻质金属材料的制备加工和性能调控” 列为优先发展的领域之一。历史上一些重大的事故大多也与金属材料的力学行为密切联系:“泰坦尼克号” 的沉没与金属材料低温 “韧脆转变” 相关、“911” 世贸大楼的坍塌与金属高温软化相关。可见,在一些极端的使用环境中,金属材料的强度和韧性对结构的承载力与安全性尤为重要。

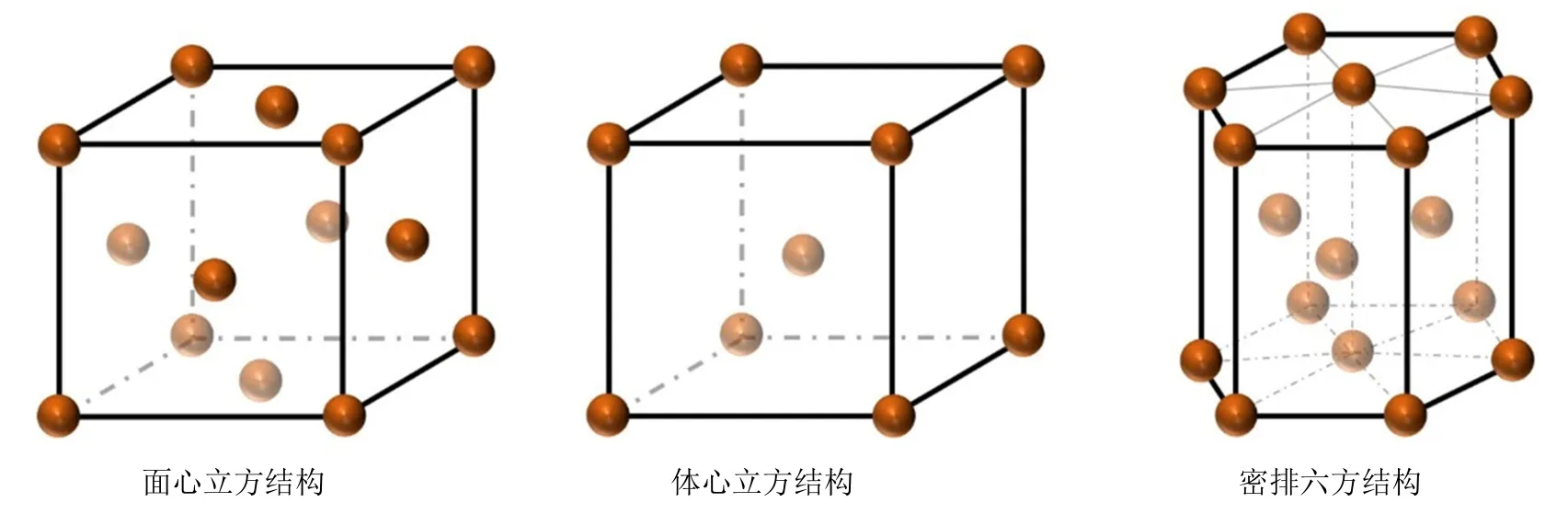

大多数金属都是晶体,在微观世界里由一个个原子按照特定规则排列成晶胞,再通过晶胞的周期性重复组成大小、方向不同的晶粒,单个晶粒的尺寸从几纳米到几十微米,甚至到厘米量级不等;宏观上再由这些晶粒堆叠成实际物质[2-3]。生活中常见金属的晶体结构主要有三类(如图1):面心立方结构(face cantered cubic,FCC)、体心立方结构(body centered cubic, BCC) 和密排六方结构(hexagonal close packed, HCP)。事实上,由原子完美排列形成的理想晶体是不存在的。理想晶体变形时所需的理论剪切应力约为几十吉帕 (σCu= 30 GPa),而实际晶体在几十至几百兆帕的应力下就开始变形两者相差 3 个数量级。这两者的巨大差距最初由Orowan,Taylor 和 Polanyi 在 1934 年分别独立提出的“刃位错”概念加以解释,随后通过透射电子显微镜直接观察到位错而证实[2]。实际的晶体中含有大量的点缺陷 (空位)、线缺陷 (位错)、面缺陷 (晶界、相界) 等,刃位错即是一种线缺陷。“缺陷” 一词虽带有负面意思,但对于晶体材料来说,它很大程度上决定材料的性能,如强度、导电率和扩散系数等。实际上,晶体材料发生塑性变形,主要通过材料内部位错的滑移及位错的交互作用进行。这也使得材料学家可以通过设计调控缺陷的种类、大小和密度等手段提高材料的特定性能。

图1 三种常见的金属晶体结构

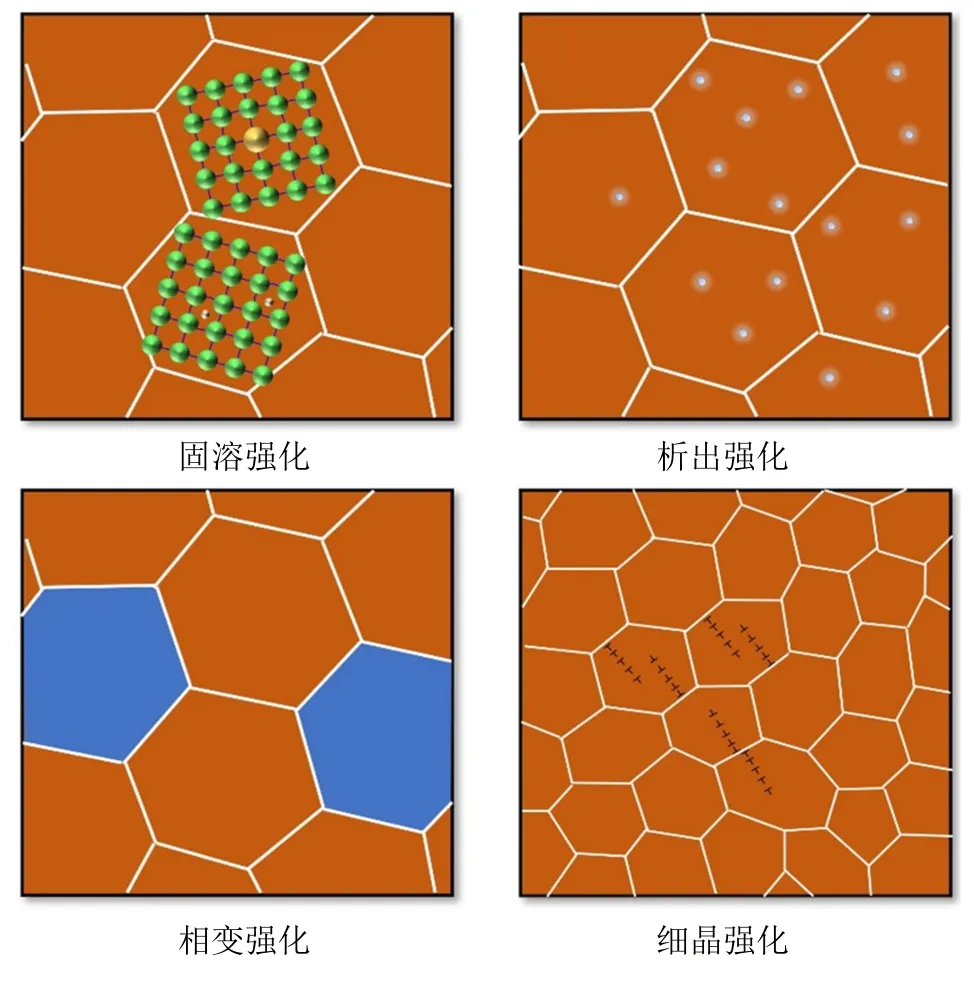

金属材料的传统强化手段有四种(图2):固溶强化、析出强化、细晶强化和相变强化,皆与晶体中的缺陷相关[3-4]:

(1) 固溶强化

固溶强化是目前金属材料领域使用最广泛、也是最成熟的一种强化方式。通常,在纯金属中加入少量其他金属,形成溶质原子熔入溶剂晶格而仍保持溶剂类型的合金相就称为固溶体。如最常见到的锰钢、铝合金、钛合金等,都是通过溶质原子替换原本溶剂原子而产生强化作用。比如锰钢中,铁原子为溶剂,锰原子为溶质,由于铁与锰原子半径、电负性等均不同,就在晶体局部造成较大的晶格畸变等物理和化学上的变化。这些局部位置的变化对位错的滑移运动有阻碍作用,从而起到金属强化的作用。通过晶格位置的替换形成的固溶体叫做置换固溶体。溶质原子同样可以溶解到溶剂原子组成的间隙里,称为间隙固溶体。例如,C 或 N 原子溶解至 Fe 中,会占据Fe 晶胞中的八面体间隙或四面体间隙。处于间隙中的原子会在原本的晶体结构中产生很大的应力场,这些应力场会与位错的应力场产生交互影响,从而钉扎或拖拽位错,发挥强化作用。

图2 四种传统的强化方式示意图

(2) 析出强化

析出强化指由于某一元素达到极限溶解度或与母相化学性质不同,而在母相中沉淀析出另外一种尺寸较小的新相,有时也称为沉淀强化或第二相强化。新形成的第二相颗粒破坏了母相中的对称性,形成较大的错配应力场,因此第二相颗粒在母相中可以充当位错的 “钉扎点”,当位错 “绕过” 或者 “切过”第二相颗粒时,需要达到一个临界切应力。这个切应力与第二相颗粒的大小和密度有关。Gladman[5]通过将第二相比喻成不可变形体,计算位错绕过所需的临界切应力为:∆τ=Gb/d,式中d为第二相颗粒的间距,b为位错滑移的柏氏矢量。可见,当第二相颗粒间距越小时,所需的临界切应力越大,强化效果越好。

(3) 相变强化

相变强化是指通过对原金属进行一定的热处理(如淬火) 或化学处理 (如辐照),而使原金属由一种晶体结构转变成另一种晶体结构的方式,起到强化效果。最常见的便是“马氏体相变”,由法国科学家Osmond 在1879 年通过光学显微镜发现钢的这种组织,为纪念德国冶金学家Martens,所以就把这种相命名为 “马氏体相”。例如,低碳钢在 920◦C 左右进行淬火处理就可以由原先易变形的铁素体相变成板条状马氏体相。马氏体相是一种硬度极高的组织,最主要的原因是间隙原子(如C)在马氏体相中溶解引起的固溶强化效果,其次因为细化的晶粒、高密度孪晶和高密度位错阻止了位错的滑移,所以马氏体相很难发生大的塑性变形。《汉书》中记载,“巧冶铸干将之朴,清水淬其锋”,其中的科学道理便是来源于此。

(4) 细晶强化

如前所述,金属材料微观上都是由大量的晶粒堆叠而成。1651 年,Hall[6]和 Petch[7]经过大量的实验得出多晶体的屈服应力与晶粒尺寸的经验关系:σ=σ0+kd−1/2,式中σ0为晶体中位错运动的摩擦阻力,与材料种类相关;k为常数,需通过实验求得;d代表晶粒尺寸。由此可见,当减小晶粒尺寸时,由于晶界与位错的交互作用的影响,晶体的屈服强度会大幅地提高。细晶强化也是工业界常用的一种金属强化手段。通常熔炼后的金属材料要经过锻造、轧制、高压扭转、挤压等严重塑性变形(severe plastic deformation, SPD), 使晶粒细化,达到提高材料强度的目的。当然,最新的研究表明,当晶粒尺寸细化至10 nm 以下时,由于热稳定性等因素的影响,材料反而会出现软化[8]。

上述介绍的四种金属传统强化手段,大多以牺牲塑性为代价,从而提高材料的强度。材料科学家们从自然界中获取灵感设计出一些新颖的微观结构,如坚硬的贝壳由表及里,细胞由小到大;再如坚韧的竹子则是一种层片结构。由此出发,将金属材料设计成梯度结构、层片结构,均被证实能够有效地提高材料的性能。与传统材料的均匀结构相比,这些拥有新型的微观结构特征的材料被称为“异构材料”。目前,学术界研究的热点主要集中在:梯度结构[9-10]、层片结构[11-12]、双相结构[13]、双峰结构[14]、多级结构[15]及纳米孪晶结构[16]等异构材料。简单来说,这些异构材料共同的特点是在完整结构中都存在“软区”和“硬区” 的结构单元,这些力学性能不同的区域在发生塑性变形时,在界面处会产生较大的应变梯度,软相和硬相之间会产生较大的长程背应力[17],从而由于应变梯度效应和背应力硬化来提高强度和塑性。

材料是一个既古老又充满挑战的学科。金属材料的 “强韧化” 一直都是材料领域关注的难点和热点问题。“异构材料” 的提出,以及目前以等原子比或近等原子比设计而成的“高熵合金”,都是金属材料发展历程中具有“里程碑”意义的新材料。这些新材料的发现和发明,不仅满足人们日益增长的对特殊性能材料的追求,同时在节约社会资源、保障国家安全等方面发挥着重要的作用。金属材料的 “强韧化” 领域也存在很多科学问题亟待解决,这也使得材料科学与其他学科的交叉融合势在必行。