汽车整合式电子驻车制动钳(MOC)驻车设计研究浅谈

别晓樵

(湖北航特装备制造股份有限公司,湖北荆门 448000)

0 引言

当今机电产品技术被广泛应用于汽车产品中,例如:电子驻车制动系统EPB(Electrical Park Brake)、防抱死刹车系统ABS(Anti-lock Brake System)、电子制动分配力系统EBD(Electrical Brake Distribution)等,其中电子驻车制动系统以驻车制动钳结构分类有两种,一种是整合式制动钳电子驻车制动系统,另一种为拉索式电子驻车制动系统。作为电子驻车产品的过渡衍生物,拉索式电子驻车制动系统沿用了原拉索传动结构驱动机械式制动钳进行驻车。整合式制动钳电子驻车制动系统是由电子驻车按钮、电子控制单元ECU(Electronic Control Unit)、整合式电子驻车制动钳MOC、CAN总线系统等组成,因为其高效、可靠等优点,作为现电子驻车产品的主流,而被广泛应用[1]。

随着电子驻车产品技术的不断创新,较新型的电子驻车系统通过传感器等信号传递、分析和测算,进而电控部分及电机通过控制电流大小,提供给车辆实时需要的制动力,从而极大地提高了驾驶员操纵车辆的舒适性和安全性。一般而言,EPB电子驻车制动系统和手动拉线式驻车制动系统都是对车辆后轮进行制动。针对整合式电子驻车制动钳(MOC)驻车原理简介、驻车设计、计算及验证如下。

1 整合式电子驻车制动系统简介(EPB)

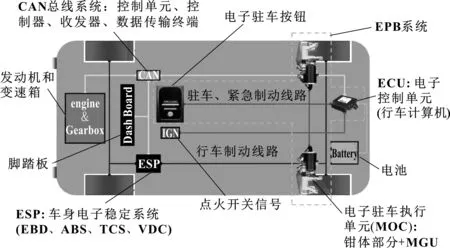

汽车制动系统包括:行车制动系统、驻车制动系统、紧急(应急)制动系统,3个系统不是相互独立,而是相互联系,并紧密配合,制动系统简图如图1所示。

图1 整合式电子驻车制动系统简图

2 整合式电子驻车制动钳(MOC)结构简介及驻车工作过程

2.1 整合式电子驻车制动钳(MOC)结构简介

整合式电子驻车制动钳(MOC)包括:传统制动钳(钳体、摩擦块、安装支架、活塞等)、传动机构(EPB心轴及心轴螺母[2]、平面滚针轴承等)、MGU电机齿轮机构(同步带传动、行星齿轮机构、直流电机),驻车制动系统简图如图2所示。

图2 整合式电子驻车制动系统简图

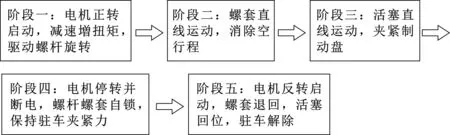

2.2 整合式电子驻车制动钳(MOC)驻车工作过程

整合式电子驻车制动驻车工作简图如图3所示。

图3 整合式电子驻车制动驻车工作简图

3 整合式电子驻车制动钳(MOC)驻车设计及计算

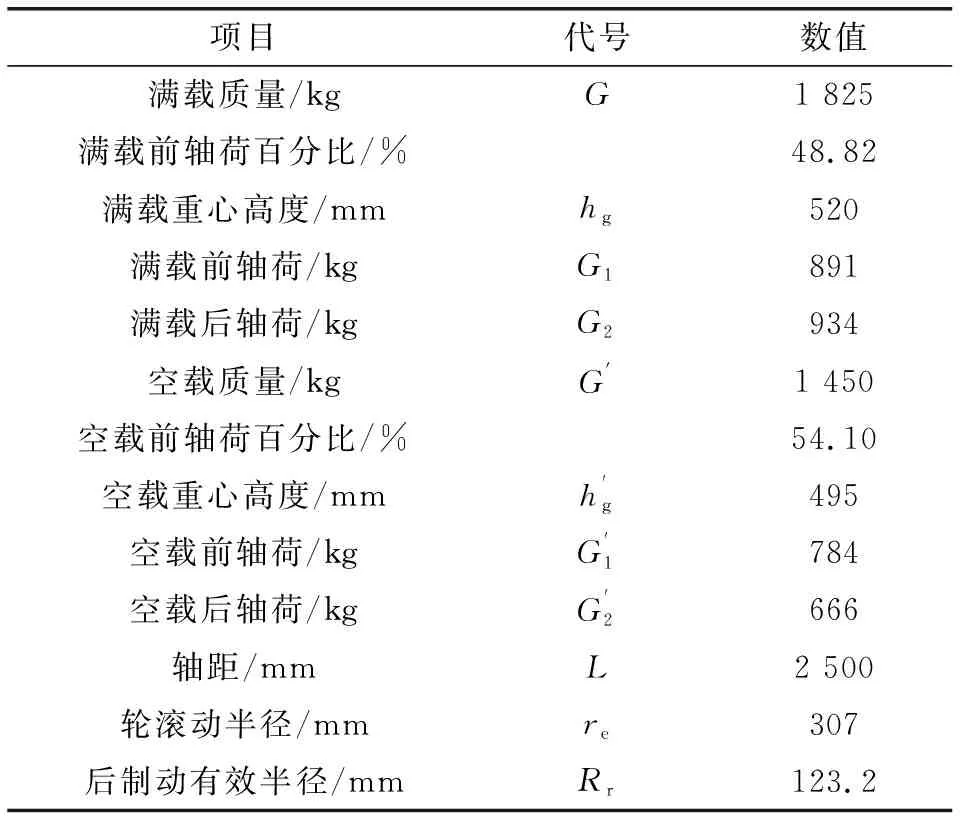

3.1 车辆整车参数输入

以航特配套车企中某车型整车参数为例,详见表1。

表1 某车型整车参数

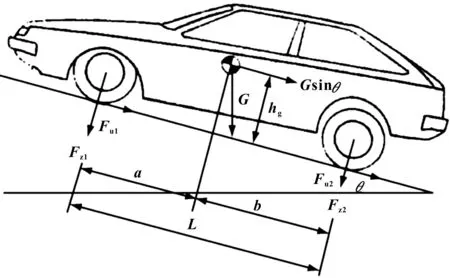

3.2 车辆极限驻坡角度计算

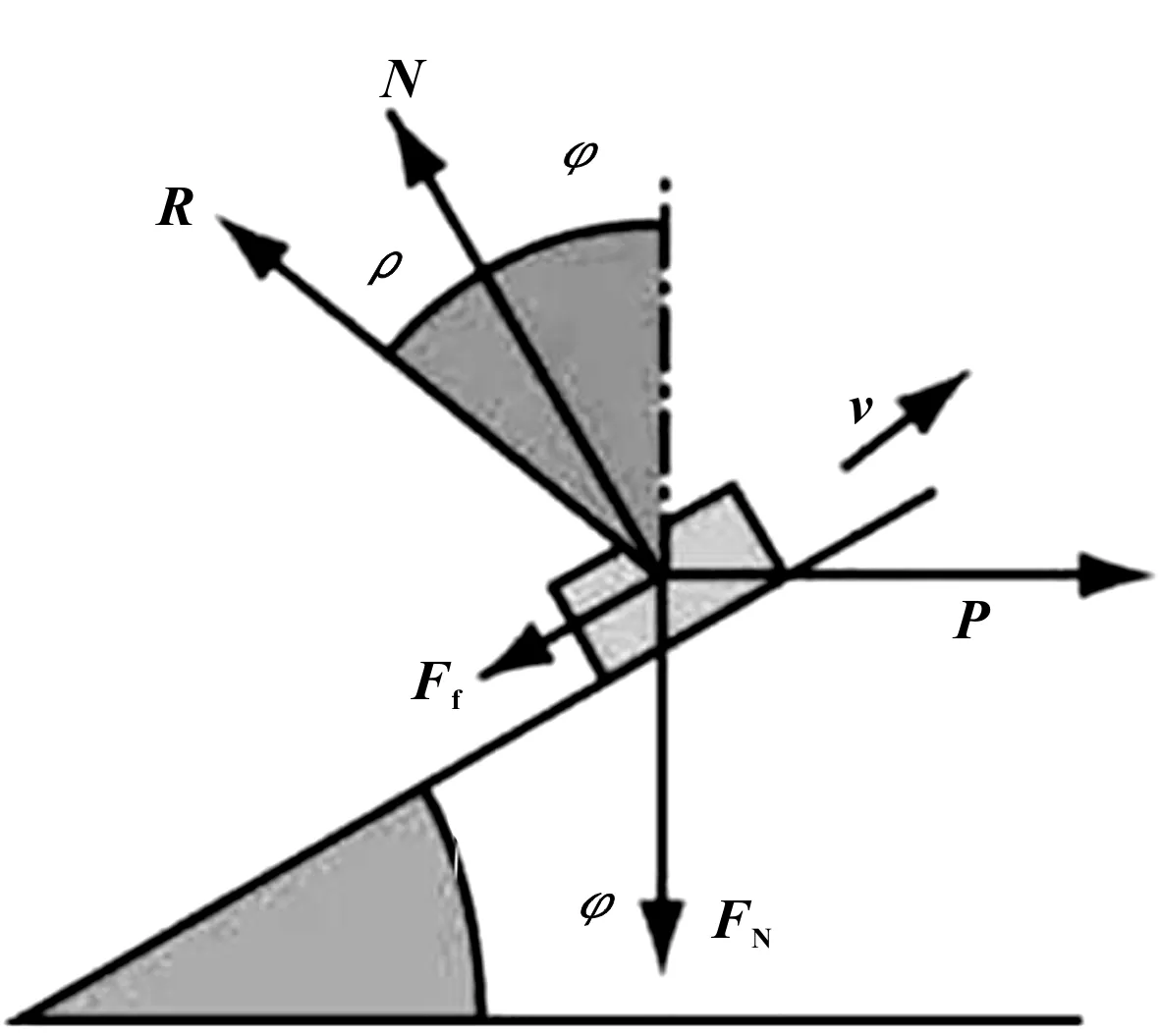

车辆停驻在相应坡道上,根据车辆的参数、轮胎与地面的摩擦因数,计算其进行极限驻坡角度,其受力分析如图4所示。

图4 车辆驻坡受力分析

上坡静止,根据力矩守恒定律可得:

Fz2L-hgGsinθ=aGcosθ

Fz2=mg(acosθ+hgsinθ)/L

(1)

根据后轮受力平衡可得:

Fu2=mgsinθ

(2)

Fu2=Fz2·φ

(3)

根据式(1)—(3)可得汽车在上坡路上停驻时的坡度倾角θs为

θs=arctan(φa/L-φhg)

同理可得汽车在下坡路上停驻时的坡度倾角θx为:

θx=arctan(φa/L+φhg)

式中:Fz1为前轮正压力;Fz2为后轮正压力;Fu2为后轮地面制动力;θ为车辆所停驻的坡度角;hg为车辆重心高度;G为车辆重力;L为车辆前、后轴距;φ为地面附着系数;a为重心距前轴的距离。

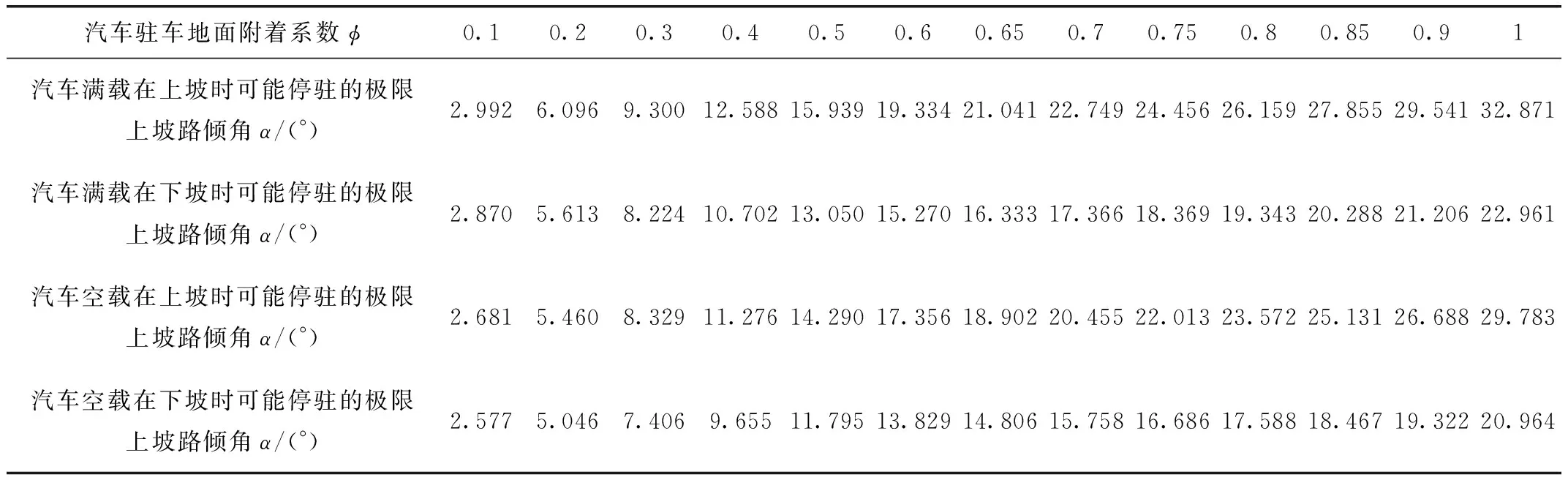

不同地面附着系数某车型驻坡极限角度见表2。

根据GB 7258—2017《机动车运行安全技术条件》中7.10.3条规定[3]:在空载状态下,驻车制动装置应能保证机动车在坡度为20%(11.3°)、轮胎与路面间的附着系数不小于0.7的坡道上正、反两个方向保持不动,其时间不应小于2 min。车辆极限驻坡角度的计算为检验车辆整车参数设计合理性等。

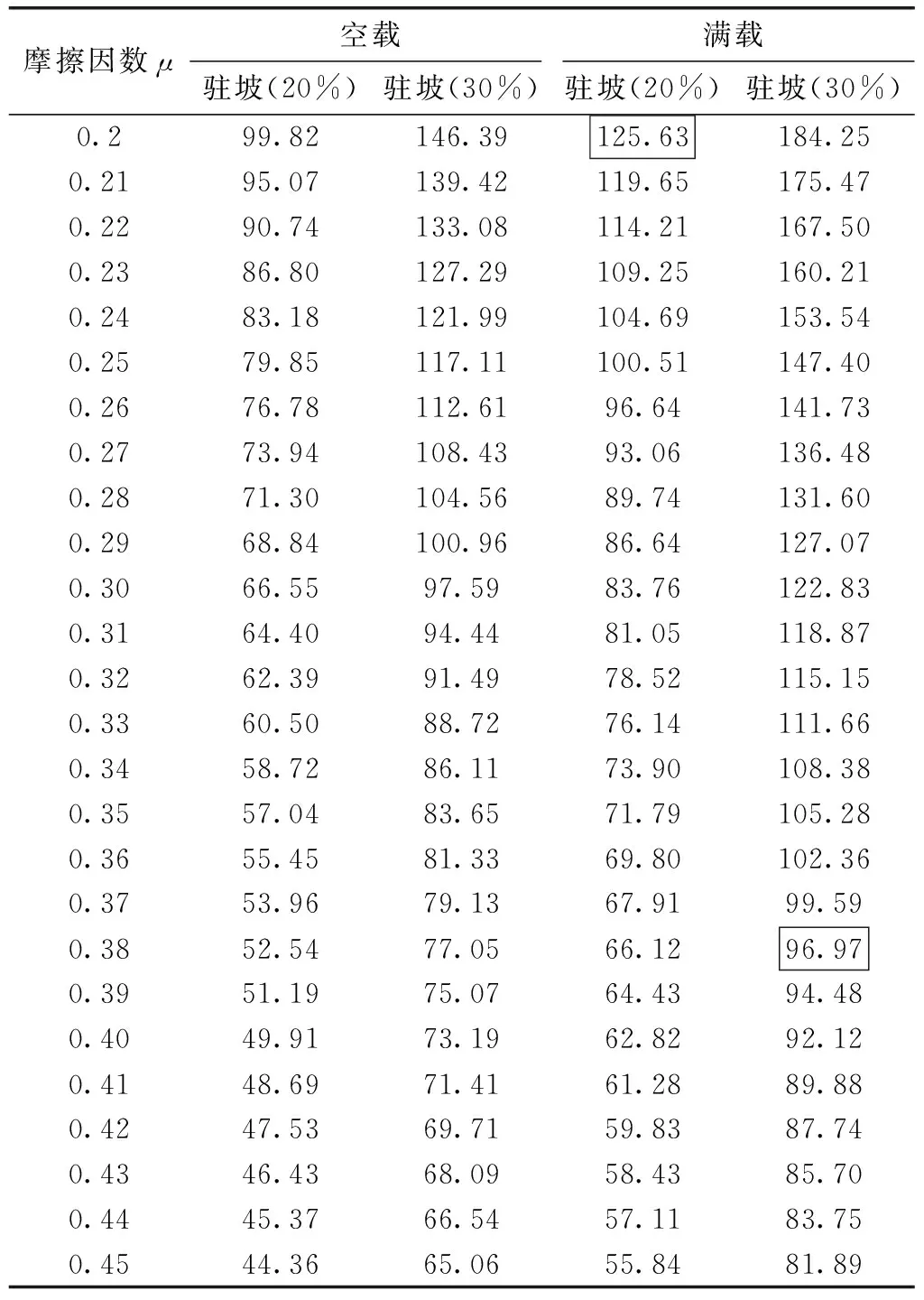

表2 不同地面附着系数某车型驻坡极限角度

3.3 活塞夹紧力受力分析及计算

车轮受力分析如图5所示。

图5 车轮受力分析

根据受力分析及力矩平衡定律可得

Fu2=mgsinθ

Fu2=(4Fμ·r)/rw

Fμ=FN·ξ

式中:Fμ为制动片与制动盘的摩擦力;FN为制动钳活塞夹紧力;ξ为制动片与制动盘摩擦因数;r为制动有效半径;rw为车轮半径。

整理得:

FN=(mgsinθ·rw)/(4ξ·r)

根据车辆空载、满载条件,在20%和30%驻坡夹紧力(在1.1倍安全系数下)见表3。

表3 驻车夹紧力计算 N·m

由表可知,评估车辆驻车力一般要求,车辆满载时,20%驻坡,最小摩擦因数0.20(根据实际制动片台架性能评估),根据计算活塞夹紧力大于等于12.01 kN;30%驻坡,名义摩擦因数0.38,根据计算活塞夹紧力大于等于9.3 kN。

3.4 MGU电机齿轮机构输入扭矩计算

3.4.1 螺纹副传动计算

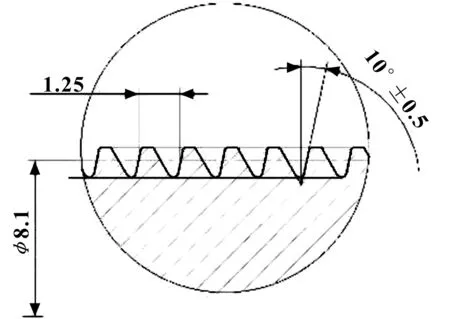

螺纹传动参数见表4,螺纹牙型简图如图6所示, 螺纹受力分析如图7所示。

表4 螺纹传动参数

图6 螺纹牙型简图

图7 螺纹受力分析

螺纹输入力矩计算:

T1=(d/2)·FN·tan(φ+ρ)

(4)

当量摩擦因数

f′=f/cosβ=0.167 545

当量摩擦角

ρ=arctanf′=9.51°

螺纹升角

φ=arctan(S/πd)=arctan(NP/πd)=2.812°

满足自锁条件:

φ≤ρ

代入式(4)得:

T1=(0.885×10-3)FN

3.4.2 平面滚针轴承扭矩计算

T2=(d0/2) ·FN·μ=(0.030 5×10-3)FN

式中:μ为平面滚针轴承摩擦因数(润滑状态下0.002 0~0.003 0,取0.002 5);d0为平面轴承中径为24.4 mm 。

3.4.3 MGU电机齿轮机构输出力矩

T=T1+T2=(0.915 5×10-3)FN

综上所述,根据车辆空载、满载条件,在20%和30%驻坡所需要的MGU电机齿轮机构输入力矩见表5。

表5 MGU输入力矩计算 N·m

3.5 电机输出扭矩计算

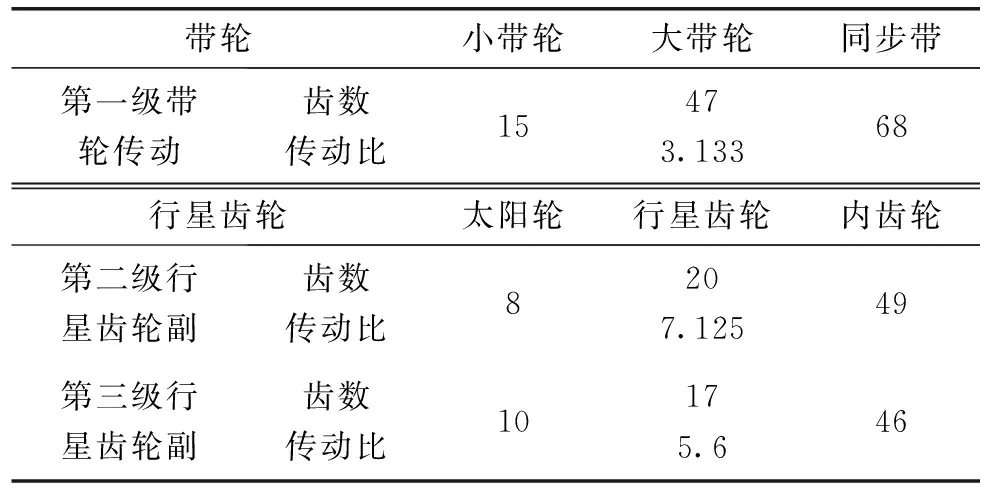

该减速机构是一级采用同步带传动机构, 二、三级采用行星齿轮减速机构(NGW型周转齿轮系)。 减速机构机构传动比计算,见表6。

表6 减速机构传动参数

总传动比(减速比)是125∶1,传动效率按70%(以实测为准)。根据车辆空载、满载条件,在20%和30%驻坡所需要的电机输出力矩见表7。

表7 电机输出力矩 mN·m

3.6 电机选型

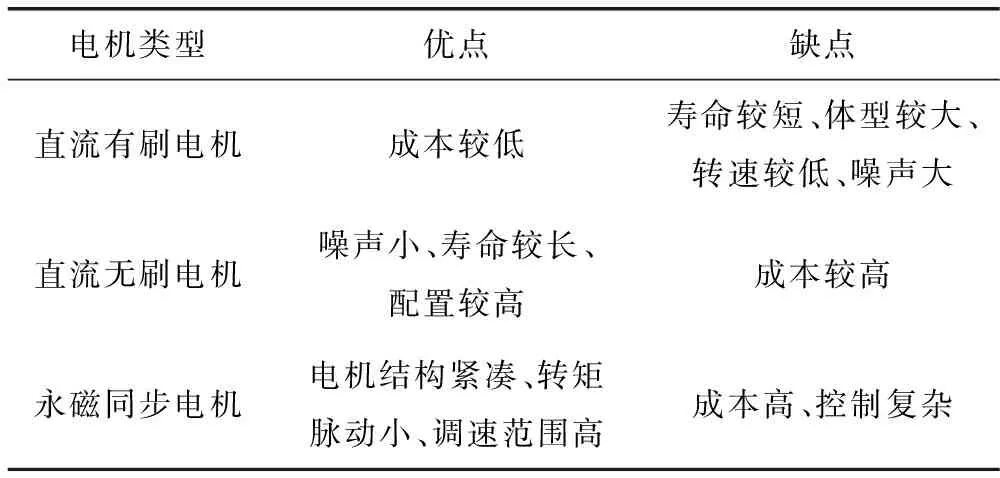

通常采用的直流电机主要有直流有刷电机、直流无刷电机、永磁同步电机,对比结果见表8。

表8 电机优缺点对比

经过技术、经济全面比较而定,选择直流有刷电机作为驱动电机。

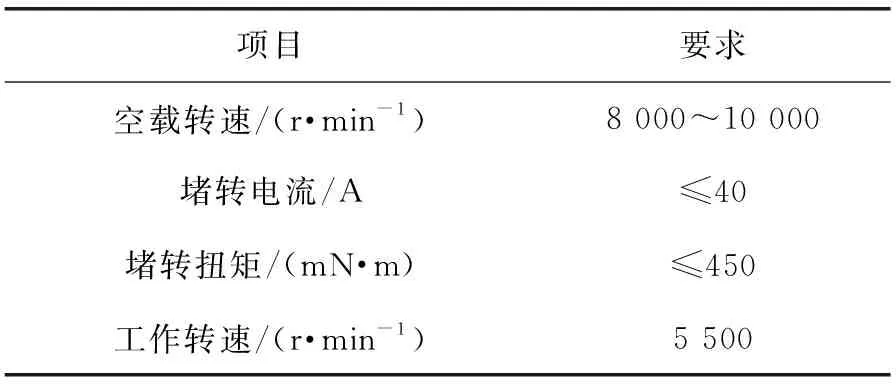

一般车载电源为12 V电瓶,根据EPB系统的工作行程、驻车响应时间小于2 s[4]、夹紧力等要求,电机必须满足表9的性能要求。

表9 电机性能指标要求

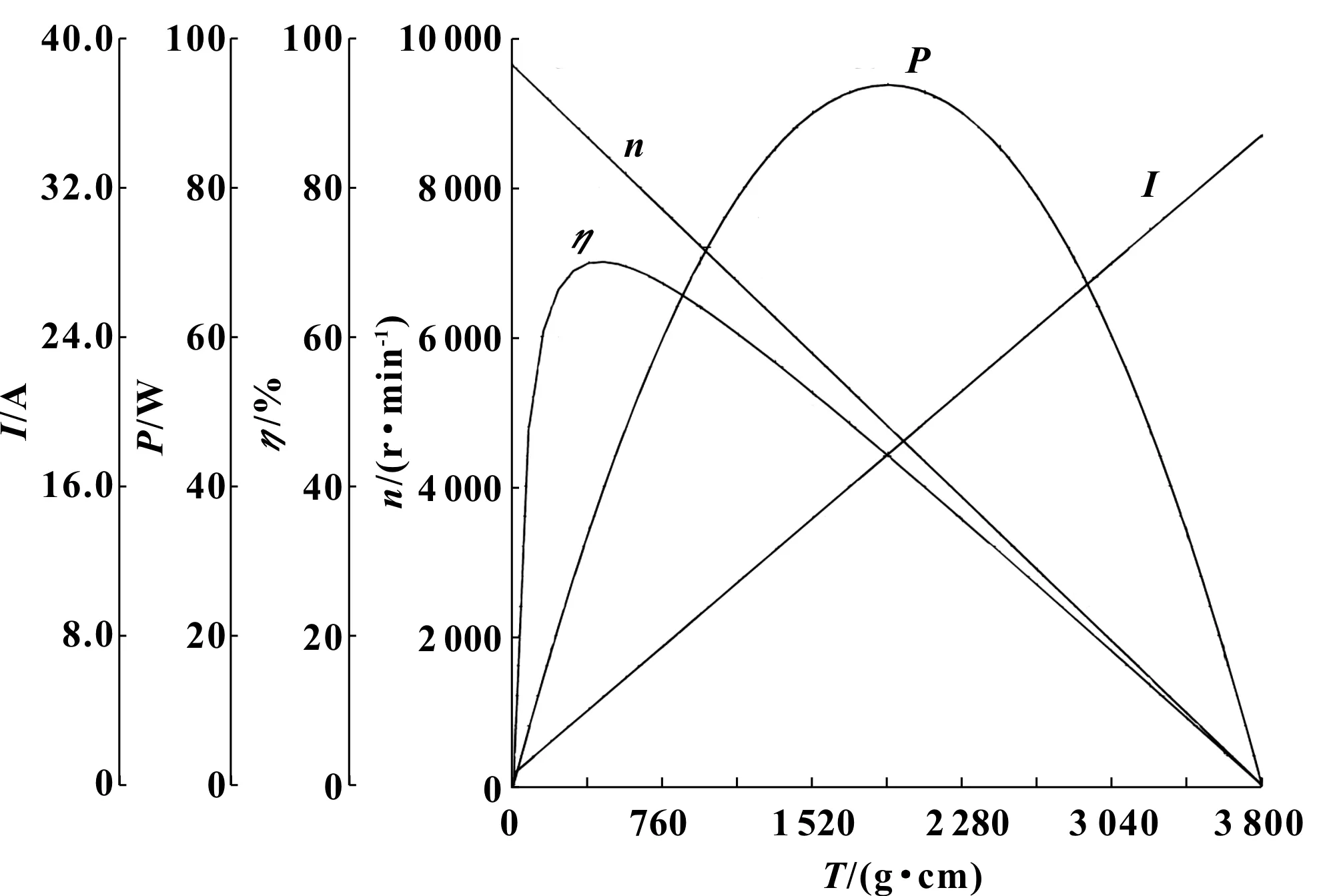

目前EPB市场上所使用的主流产品品牌有德昌、马步奇(万宝至)电机等。现选择JS的直流有刷电机,型号为:3U-156-2160,电机在额定电压为12.0 V, 室温( 25 ℃)情况下,其功能参数见表10,其电机性能参数曲线如图8所示。

表10 某电机功能参数

图8 某电机功能参数曲线

根据摩擦块材料最小摩擦因数μmin=0.20,对20%坡度的驻坡所需要的夹紧力进行举例计算,在工作电压:9.0~16.0 V;环境温度:-40 ~+85 ℃条件下,电机所需要的工作电流大小;在20%坡道上制动钳电机的负载扭矩为125.63 mN·m 。

在不同的允许电压、不同的允许温度条件下,电机的性能计算[5]如下:

不同电压、温度下的空载转速:

Nψ=No×(U′/12) ×[1-0.001 9×(T′-25)]

不同电压、温度下的堵转电流:

Iψ=Is×(U′/12)/ [1+0.003 9×(T′-25)]

不同电压、温度下的堵转扭矩:

Tψ=Ts×(U′/12) ×[1-0.001 9×(T′-25)]/[1+

0.003 9×(T′-25)]

不同电压、温度下的负载电流:

Iz=(Tz/Tψ) ×(Iψ-Io)+Io

不同电压、温度下的负载扭矩:

Tz=Tψ×(Iz-Io)/(Iψ-Io)

不同电压、温度下的负载转速:

Nz=Nψ×[1-(Iz-Io)/(Iψ-Io)]

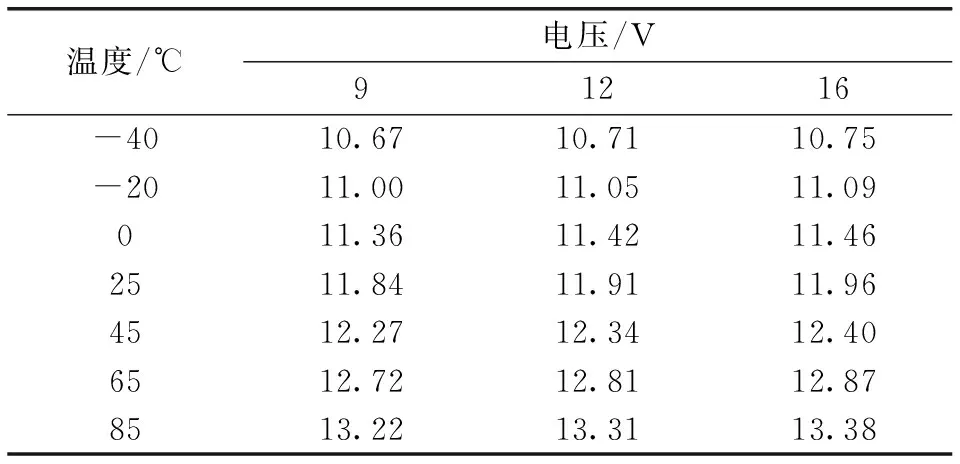

因此,在不同电压、温度下,满载时车辆在20%驻坡所需要的理论负载电流值见表11。

表11 理论负载电流计算

4 整合式电子驻车制动钳(MOC)驻车工作电流校核

4.1 EPB综合性能试验台校核

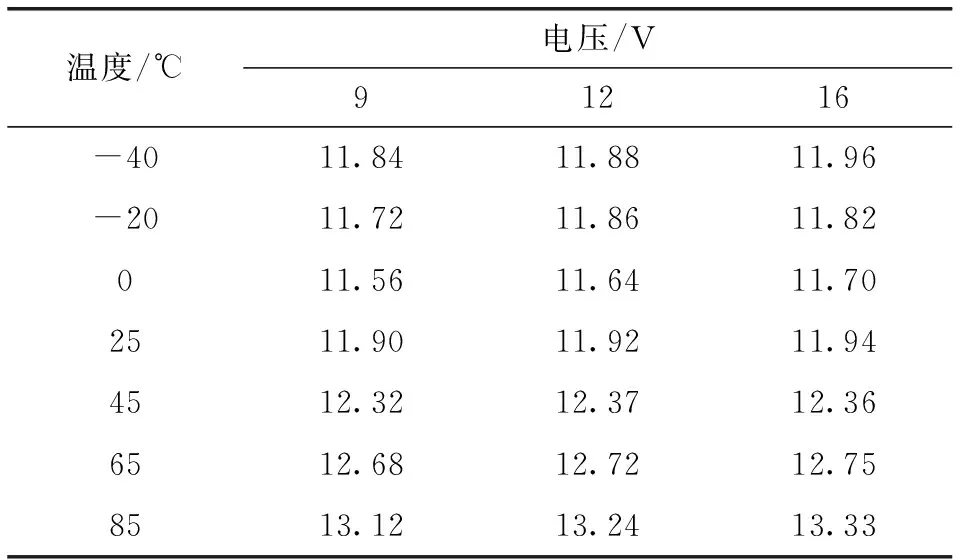

根据EPB高低温性能试验方法及要求,在EPB综合性能试验台(见附图)进行试验,整合式电子驻车制动钳(MOC)要求达到12 kN目标驻车力,进行夹紧释放动作。不同电压、温度下,达到目标驻车力的电机负载电流值见表12。

表12 负载电流实测

例如,在温度为25 ℃、电压为12 V、达到目标夹紧力12 kN时,MOC的工作电流11.92 A,工作夹紧力为12.1 kN。另外,在温度为25 ℃、电压为12 V、达到目标夹紧力13 kN时,MOC的工作电流13 A,工作夹紧力为15.1 kN。

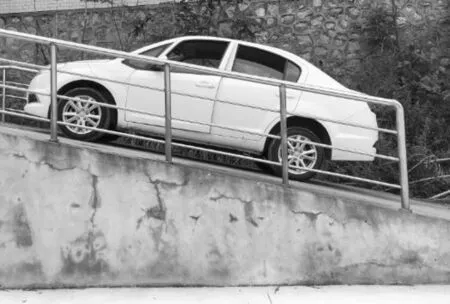

4.2 实车装车驻车试验校核

车辆在满载状态下,航特电子驻车制动钳可保证机动车在坡度为20%、轮胎与路面间的附着系数不小于0.7的坡道上正、反两个方向保持不动,其时间大于2 min。满足国标GB 7258—2017《机动车运行安全技术条件》中7.10.3条规定,如图9和图10所示。

图9 20%坡度上坡满载驻坡

图10 20%坡度下坡满载驻坡

5 结束语

根据上述汽车整合式电子驻车制动钳(MOC)驻车原理的简介及驻车结构设计的论述后,得出以下结论:

(1)在电压、环境相同的条件下,可以通过调整工作电流大小,满足不同目标驻车力要求的车辆的驻车使用;

(2)车辆紧急(应急)制动可通过车辆ESP及驻车ECU控制工作电流,实时控制紧急制动力,达到紧急情况下制动减速度,保证人员及车辆安全;

(3)通过以上设计及计算,为车辆驻车与电机关系提供理论参考,为电子驻车制动钳驻车设计梳理正向设计思路;

(4)温度变化影响电机阻值,直接影响工作电流,低温时空载电流增大,直接影响工作电流偏大,根据上述理论计算的最大电流,可参考设定EPB标定相关状态的截止电流。

——以2017款东风雪铁龙DS6车为例