基于变动供给压力控制方法的电液伺服系统节能方法

程洪涛,宋少云

(1.襄阳职业技术学院汽车工程学院,湖北襄阳441050;2.武汉轻工大学机械工程学院,湖北武汉430023)

环境的污染以及地球能源的不断消耗,使得人们无论在工业生产还是生活学习中,都要考虑节能减排[1]。电液伺服系统由于其良好的动态响应和良好的耐久性等优势,在许多运动控制系统中得到了广泛的应用[2]。然而,传统的高性能电液伺服系统通常使用固定的供给压力和阀控执行器对其进行控制。这种方法由于其供给压力的恒定性,使得电液伺服系统工作时效率低下,能耗较多。

近些年,为了提高电液伺服系统的能效,人们提出了较多的电液伺服系统控制方法。例如,文献[3]设计了一种开关式惯性液压系统,其通过不依赖节流和功率耗散的方式来调节或控制流量和压力,通过高速开关阀的脉冲宽度调制控制调节阀,以减少能量损失。Hu 等[4]设计了一种运动控制的高速开关阀,其包括两个提升阀和一个高速先导阀,通过该阀来控制电液伺服系统,以降低其能耗。这种方法能够降低电液伺服系统的能耗,但其要求阀门具有较短的切换时间、较低的泄漏和较低的全流压降,其适用性较差。文献[5]提出了一种有效面积可变的液压缸,该液压缸可以通过改变有效面积来保证所有执行器的负载压力几乎相等,同时该液压缸可以通过与进料室相连的回流室实现流量回收,以通过减少节流损失和允许能量回收实现降低系统的整体能耗。这种方法能够有效降低电液伺服系统的能耗,但其使得系统的控制精度有所降低。

为了保证电液伺服系统在降低能耗的同时,还能保持较好的控制精度,本文通过对固定供给压力控制方法进行分析,在此基础上设计了一种变动供给压力控制方法,以对电液伺服系统进行控制。该控制方法利用前馈部分预测电机转速以及阀门开度。在反馈部分利用测量的位置信号,通过比例积分控制器,对前馈部分预测的电机转速和阀门开度进行调节,以获取最终的电机转速与阀门开度。实验中采用方波以及正弦波激励产生了不同的标定位置曲线,通过观察本文所设计方法对标定位置曲线的追踪效果,以及追踪过程产生的能耗,分析其伺服控制的准确性以及节能控制的有效性。

1 固定供给压力控制方法分析

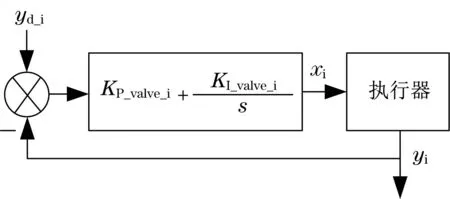

在固定供给压力控制方法的电液伺服系统中,通常使用PI 控制器进行闭环位置控制,控制过程如图1所示[6]。

图1 固定供给压力控制方法的电液伺服系统图Fig.1 Fixed supply pressure control method of electro-hydraulic drive system diagram

在图1 所示方法控制的电液伺服系统中,泵速通常是恒定的而且必须足够高,以满足所有执行器组合的峰值流量要求,如果安装了蓄能器,则必须满足平均流量要求。系统中依靠溢流阀保持所需压力的恒定性。分析图1 可知,溢流阀控制信号的计算过程为

式中:KP_valve_i、KI_valve_i分别为PI控制器的比例、积分系数;s为微分算子;yd_i、yi分别为期望位置和实际位置。

固定供给压力控制方法的电液伺服系统,具有低重量、准确的伺服控制和快速的动态响应的特点。但由于其供给压力的恒定性,使得其不能根据电液伺服系统工作过程快速的动态调整供给压力,导致其能耗较高。对此,本文设计了一种变动供给压力的控制方法,以满足电液伺服系统工作过程快速动态的调整供给压力的要求,达到节能的效果。

2 变动供给压力控制方法设计

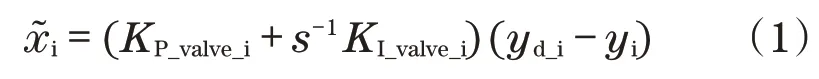

本文所设计的变动供给压力控制方法,二级电液伺服系统回路示意图如图2所示[7]。

图2 变动供给压力控制下的二级电液伺服系统回路示意图Fig.2 Circuit diagram of two-stage electro-hydraulic drive system controlled by variable supply pressure

在图2 中,每一个泵都由伺服电机驱动,每个控制阀都是一个调节阀。因此,所设计的变动供给压力控制方法,必须生成电机速度控制信号和调节阀滑阀位置控制信号。

在所设计的变动供给压力控制方法中,其由前馈部分和反馈部分两部分组成。对于具有n个执行机构的多轴系统,给定所需的运动需求(yd_1,yd_2,…,yd_n)后,前馈部分应采用逆模型,以能够预测电机速度(ωm)和滑阀位置(x1,x2,…,xn)所需的控制信号。变动供给压力控制方法的反馈部分利用比例积分控制器,根据测量位置(y1,y2,…,yn)信号来调整前馈控制信号。

2.1 前馈部分设计

前馈部分的主要作用为预测所需的电机转速以及调节阀的相应滑阀位置,从而使得系统获得所需的最小供应压力(PS)。对于具有给定运动需求的每个执行器,前馈部分依据控制要求,对所需供给压力的大小进行计算,以获取控制该执行器的调节阀全开时的所需供给压力(PSO),或执行器推力室达到无气蚀临界值时所需的供给压力(PSC)。将最高要求供应压力的执行机构作为主执行机构,其所需的供应压力作为整个系统的最终所需供应压力(PS)。然后,用该PS重新计算其他执行器的阀门控制信号。电机转速是根据所有执行器的总流量要求,以及PS变化的压缩性流量计算的。单个执行器所需PSO和PSC的求取过程,需要在给定控制要求的情况下进行。

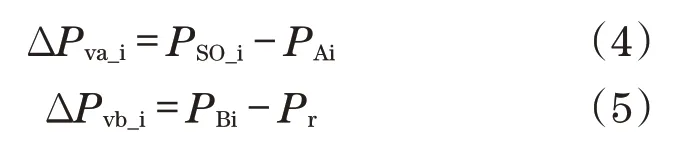

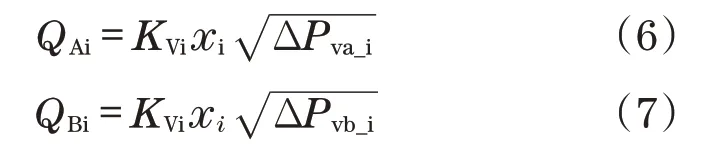

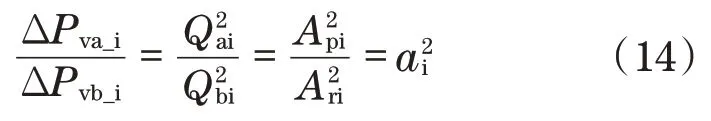

在求取阀门全开时所需的供应压力时,在执行器i 的推进过程中,回流管在压力PBi的作用下,连接到了杆侧室,供给管在压力PAi的作用下,连接到活塞侧室。此时流量要求与运动需求的关系可表述为[8]

式中:QAi为进入活塞侧腔的流量;QBi为从杆侧腔流出的流量;APi为活塞侧的区域;Ari为杆侧的区域;vi为运动需求的线速度。

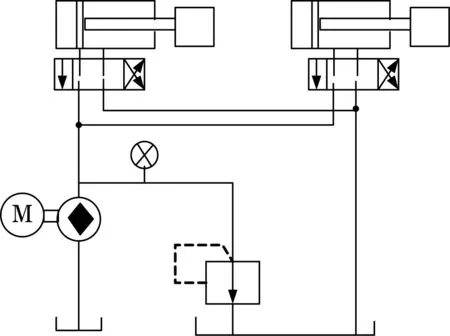

通过阀门的压降可表述为

式中:PSO_i为预测的供应压力;Pr为返回压力。

通过ΔPva_i和ΔPvb_i阀芯的流量方程为[9]

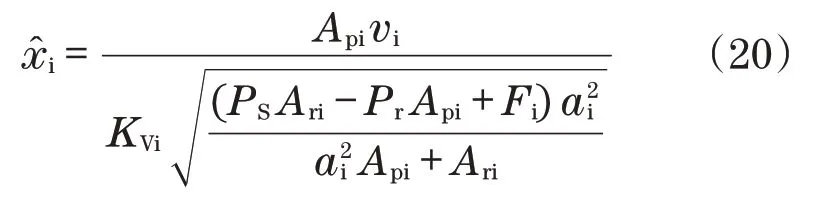

式中:KVi为阀门常数;xi∈[-1,1]为阀门开度。

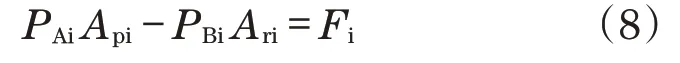

当 阀 门 完 全 打 开 时 ,即xi=xSO_i,xSO_i∈ [-1,1],若xSO_i=1,则PBi可通过联合式(5)和式(7)求取。PAi的求取过程为

式中:Fi为所需的驱动压力值。

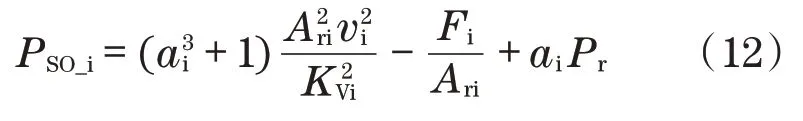

联合式(4)、式(6)、式(8)可得PSO_i为

执行器i的缩回过程中,回流管在压力PAi下连接到活塞侧,供给管在压力PBi下连接到杆侧室。因此,通过阀门的压降可以表示为

此时,若xSO_i=-1时,可得PSO_i为

当执行器推进过程中的负载力Fi为负或收缩过程中的负载力Fi为正时,此时推力室中可能会出现气穴。系统需要增加供给压力和减小阀门开度来避免这一现象的出现。

当执行器推进时,供应管连接到活塞侧腔,活塞侧腔处于最低阈值压力Pth,此时通过阀门的压降可表述为

联合方程式(6)和式(7)可得

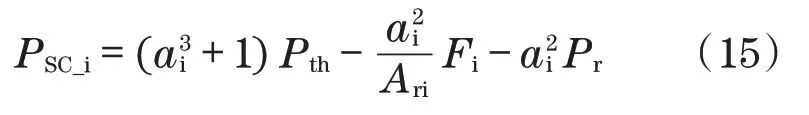

通过式(5)和式(8)可计算出供给压力PSC_i为

对应的滑阀位置为

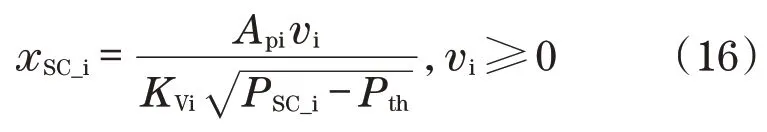

当执行器缩回时,可通过类似的方法求出PSC_i和xSC_i的值为

在所有的执行器中,其供给压力(PS)为PSC_i和PSO_i中的最大值。而具有最高要求供给压力的执行器被选择为主执行器,其阀门开度由式(16)或式(18)给出。

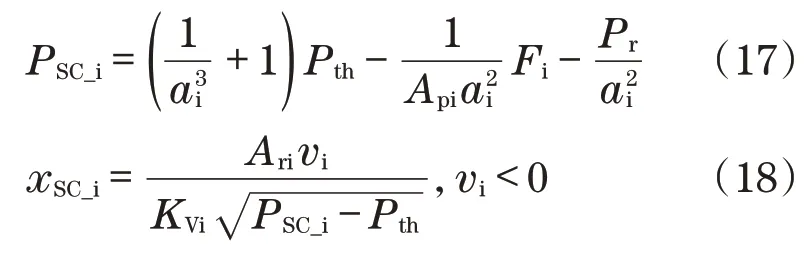

当非主执行器需要进行推进动作时,其阀门开度的计算过程为

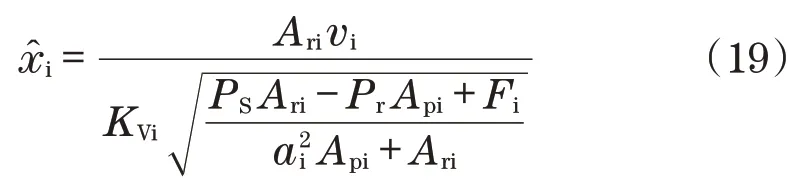

当非主执行器需要进行缩回动作时,其阀门开度的计算过程为

确定供给压力后,此处所需电机速度的计算过程为

式中:K为供油软管内机油的有效刚度;Dp为泵的排量。

2.2 反馈部分设计

在反馈部分,将利用前馈部分计算出的电机速度,对电机最终转速进行调整。此时,电机最终转速的计算过程为

式中:KP为比例控制器的比例增益[10]。

采用前馈部分计算出的阀门开度,利用比例积分控制器,对最终的阀门开度进行计算:

式中:s为微分算子。

3 实验结果

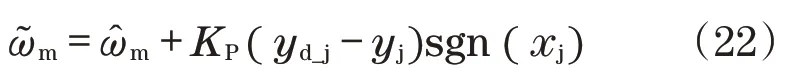

在 Intel I5 处理器、500 GB 硬盘的 PC 机上,采用Matlab/Simulink 软件进行实验,以对本文所设计的变动供给压力控制方法(Variable Supply Pressure control method,VSP)进行有效性验证。同时将固定供给压力控制方法(Fixed Supply Pressure control method,FSP)引入到实验中,以进行对比分析。实验中分别采用方波以及正弦波激励信号,产生了标定位置曲线,利用不同方法对标定位置曲线进行追踪,根据追踪位置曲线以及追踪过程中的能耗情况,分析不同方法的控制性能以及节能情况。实验中的相关参数设置如表1所示。

表1 相关参数设置Tab.1 Relevant parameter settings

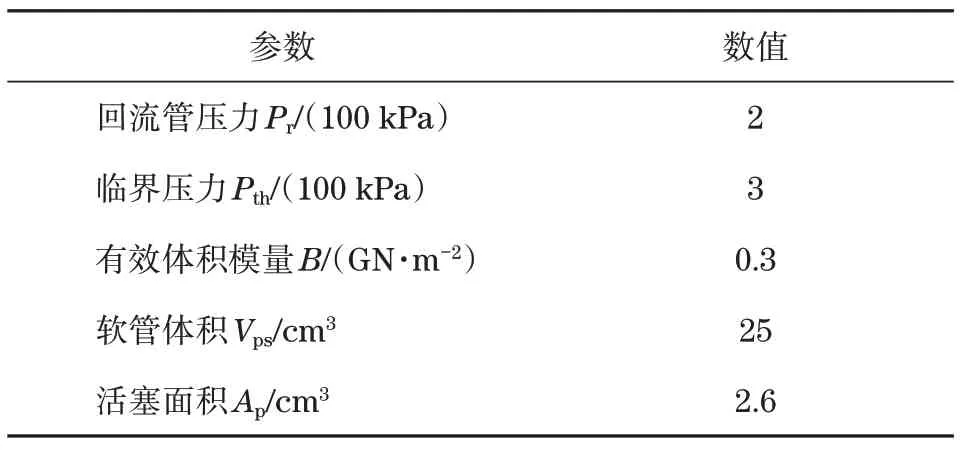

3.1 方波激励测试

VSP 方法与FSP 方法对方波激励信号产生的标定位置曲线的追踪结果,以及能耗情况如图3所示。

对比图3 中两种方法对方波激励下标定位置曲线的追踪结果,可见本文所设计的VSP 方法比FSP 方法的追踪准确度更高,而且追踪曲线更为平稳。在追踪方波激励产生的标定位置曲线的过程中,FSP 方法产生的最大偏差为8.70%,VSP 方法产生的最大偏差为1.85%。对比图3(c)中FSP 方法与VSP 方法在追踪方波激励产生的标定位置曲线时,形成的能耗曲线可知,FSP 方法的最大能耗为3.34 kJ,VSP 方法的最大能耗为2.48 kJ,相对FSP方法VSP 方法减少了25.75%的能量损耗。由此可见,本文所设计的VSP方法能够使对方波激励产生的标定位置曲线进行准确的追踪,能够较好地响应方波激励信号。同时本文所设计的VSP 方法具有良好的节能效果,能够减少电液伺服系统在位置控制时的能耗。

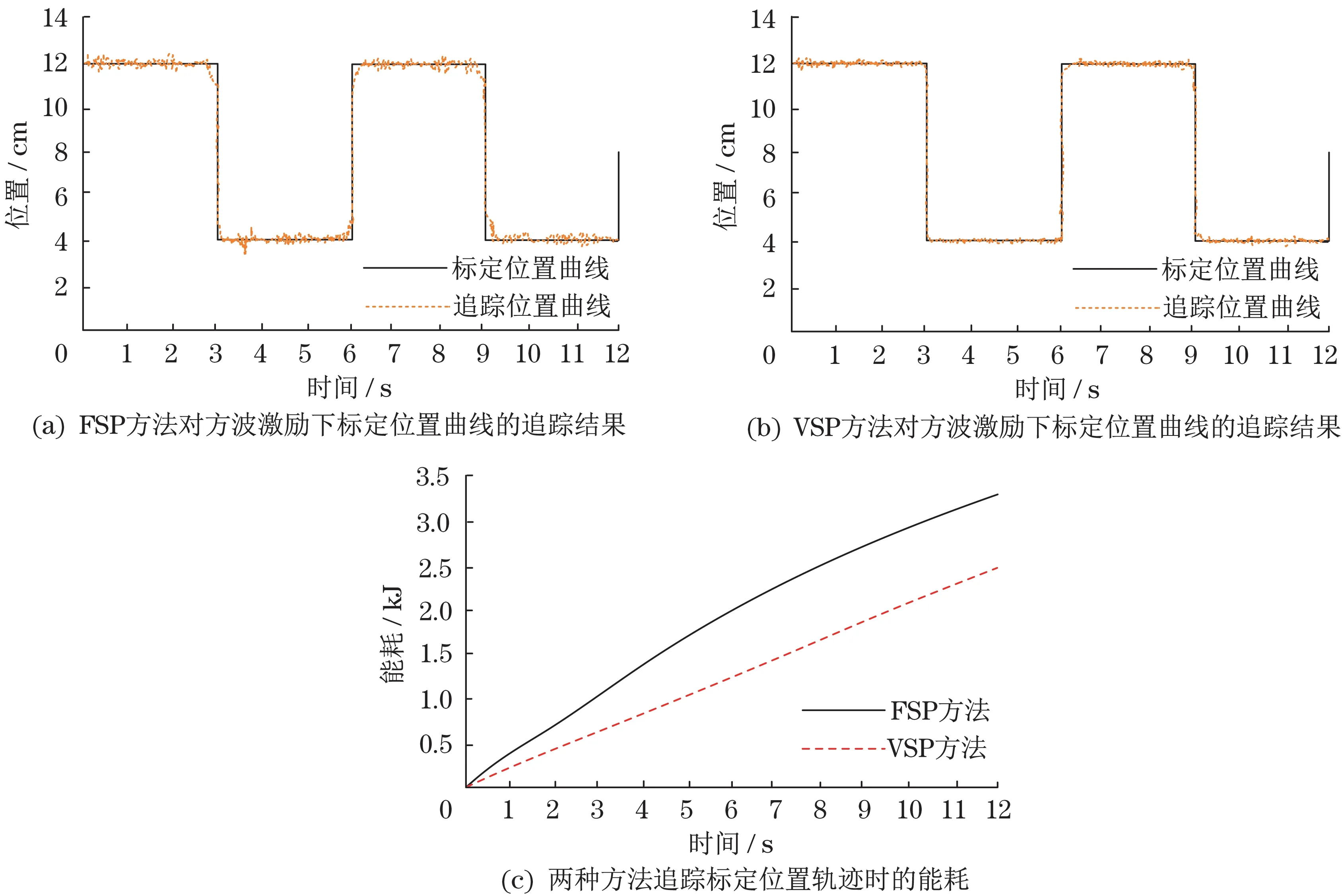

3.2 正弦波激励测试

VSP 方法与FSP 方法对正弦波激励信号产生的标定位置曲线的追踪结果以及能耗情况如图4所示。

观察图4 中FSP 方法与VSP 方法产生的追踪曲线发现,本文所设计的VSP方法产生的追踪曲线更贴合于正弦波激励下产生的标定位置曲线。在FSP 方法产生的追踪曲线中,较标定位置曲线产生的最大偏差为6.25%,在VSP 方法产生的追踪曲线中,较标定位置曲线产生的最大偏差为4.17%。对比图4 中VSP 方法与FSP 方法的能耗曲线可见,VSP 方法的最大能耗比FSP 方法的最大能耗减少了16.91%。由此显示,本文所设计的VSP方法不仅能够较好地控制电液伺服系统,追踪正弦波激励产生的标定位置曲线,而且还能够减少电液伺服系统在追踪位置信号时产生的能量损耗,实现电液伺服系统的节能控制。

图3 方波激励下两种方法对标定位置轨迹的追踪结果及能耗情况Fig.3 Tracking results and energy consumption of two methods for location trajectory under square wave excitation

图4 正弦波激励下两种方法对标定位置轨迹的追踪结果及能耗情况Fig.4 Tracking results and energy consumption of two methods for location trajectory under sinusoidal wave excitation

4 结语

本文通过改变供给压力来跟踪所有执行机构分支所需的压力,通过采用高响应伺服电机驱动的泵,实现了基于模型的动态响应方法。其不仅可以根据运动需求计算多轴系统所需的最小供气压力和相应的滑阀位置,对伺服电机的转速以及阀门的开度进行前馈控制,还可以利用比例积分控制器,以测量的位置信息为依据进行反馈控制。利用所设计的方法对不同激励信号产生的标定位置曲线进行追踪,通过追踪结果可见,所设计方法能够保持良好的动态响应和伺服控制精度,而且还能有效地降低电液伺服系统的能耗,提高能源的利用率。