液压缓冲无杆牵引车刹车工况下的仿真研究

张 威,房体会,王 伟

(1.中国民航大学航空工程学院,天津300300;2.中国民航航空地面特种设备研究基地,天津300300)

1 引言

在现代机场中,飞机牵引车是不可或缺的地面特种保障设备,能够用来牵引或顶推飞机[1]。民航飞机大都采用喷气式发动机,喷气式发动机在低速条件下,能量利用率非常低,不符合节能减排的要求[2]。因此,现代民航飞机在地面顶推或牵引作业时需要依靠飞机牵引车完成。飞机牵引车也是维护牵引和救援牵引的动力来源。

在飞机地面牵引作业过程中,如遭遇突发事件等情况,会因牵引车急刹车或急加速、飞机急刹车或受冲击等在牵引系统产生过大的牵引载荷。牵引载荷如果超出了牵引系统中构件的承受极限,可能会产生严重的后果[3]。为了应对牵引载荷过大的问题,有杆式飞机牵引车的做法是:在常规的牵引杆上加上剪切销,利用剪切销的断裂来保护其它部件[4];南京航空航天大学的李福海等在加了剪切销的基础上提出了一种具有液压缓冲保护特性的牵引杆方案[4]。常规无杆式飞机牵引车的做法是:加强人员培训及对牵引过程进行严格的规定[5]。这些做法一定程度上能够保证安全,但是必然降低了牵引效率。当出现紧急情况(如紧急刹车或牵引车飞机碰撞时)时,并不能对牵引系统进行有效的保护[6]。

因此,在Douglas TBL200 的基础上,提出了具有缓冲功能的液压缓冲无杆式飞机牵引车方案。缓冲器设置一定的触发阈值,在没有触发时,缓冲器有足够的刚度能够保证正常的牵引作业。如果超出所设定的阈值,缓冲器触发,完成对牵引系统特别是对飞机的保护。在Adams 里创建了“无杆牵引车(车架-缓冲器-夹持举升机构)-飞机”的牵引系统模型,对牵引车单独急刹的工况仿真,并对常规无杆式飞机牵引车和液压缓冲无杆式飞机牵引车在最大刹车力及相同刹车距离下的牵引载荷进行对比。

2 液压缓冲牵引车结构

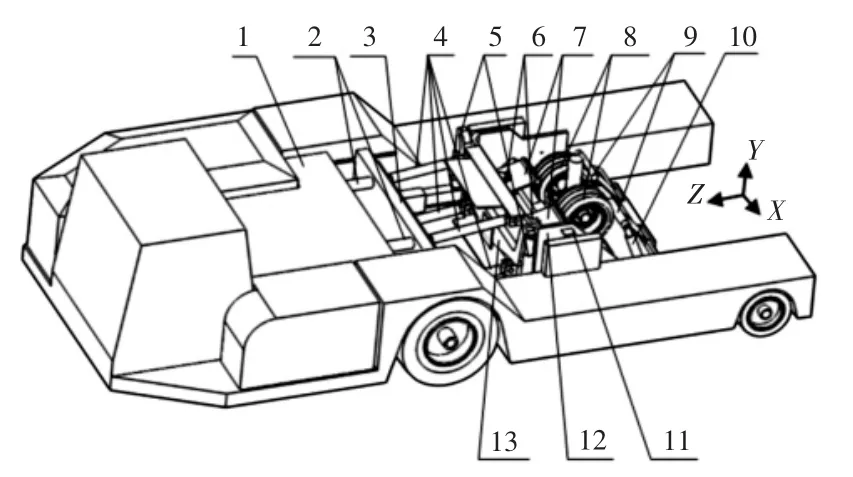

以能够牵引A320-200 的Douglas TBL200 无杆式飞机牵引车为基础进行改造,在其上增加液压缓冲装置。其中,增加的液压缓冲装置包括液压缓冲器、滑块和扩大了Z向范围的导向平面(与导向架所接触的部分)。其结构,如图1 所示。

图1 液压缓冲无杆式牵引车结构示意图Fig.1 Structure Diagram of Towbarless Vehicle with Hydraulic Buffer

对于Douglas TBL200 无杆式飞机牵引车,对举升平台的约束是通过举升连杆、举升液压缸和导向支架的组合来完成的。液压缓冲无杆式飞机牵引车是在Douglas TBL 200 的基础上,不改变举升平台原有的约束关系,把举升连杆和举升液压缸改变为与滑块相连;同时,把与举升平台导向架所接触的导向平面在Z向进行扩大。其中,滑块利用导轨与车架相连,使得滑块能够沿Z轴方向移动;液压缓冲器的液压缸的右端利用法兰与车架相连,液压杆的右端利用螺栓与滑块相连。

由于飞机地面牵引作业包括牵引、顶推两种作业形式[2],所以,为了保证牵引车在不同的作业形式下都有缓冲功能,把缓冲器的液压缸设计成双出杆型。其中,在没有进行缓冲工作时,液压杆活塞位于液压缸行程的中间。

3 牵引作业限制载荷分析

在本研究中,需要知道缓冲器触发时的载荷阈值,参考牵引A320-200 飞机的牵引杆剪切销的设计值。在牵引杆设计中,为了更好地保护飞机及其他装置,一般把牵引杆设计成整个牵引系统的薄弱环节。其中的设计,已经给出了整个牵引系统牵引载荷的限制范围,以某牵引A320 牵引杆为例,计算A320-200 飞机在牵引作业限制载荷,该牵引杆剪切销的抗剪力范围为32000N~41000N[7]。

为了是利用液压缓冲装置控制牵引载荷的大小。取剪切销抗剪力的下限32000N 为液压缓冲装置触发的牵引载荷数值。这时能够更好地对牵引系统进行保护。其中液压缓冲器没有触发时,双出杆型液压弹簧的刚度用下式计算[8]:

式中:Kh—液压弹簧的刚度;βe—液压油体积弹性模量;A—活塞的工作面积;L—液压缸行程;VL—液压缸左腔死容积(含管道容积);VR—液压缸右腔死容积(含管道容积)。

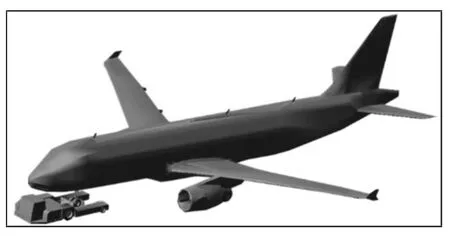

4 飞机地面牵引系统模型

以Douglas TBL200 和A320-200 飞机为原型,建立牵引系统动力学模型,对该牵引系统作如下假设:(1)牵引车和飞机都为刚体,且质量分别集中于牵引车及飞机的重心处;(2)考虑夹持机构对飞机前起轮胎的夹持性能;(3)考虑飞机前起缓冲支柱对牵引载荷的影响。

4.1 建模流程

对无杆牵引车车架、缓冲器、夹持举升机构,飞机的前起落架、主起落架的零部件进行简化,通过Solidworks 进行建模并装配,然后把上面所建立好的Solidworks 装配体另存的保存格式是parasolid(*.x_t)。

以Adams/View 为平台,将上一步所保存的文件导入,然后对模型里各个实体的质量和转动惯量等参数施加到各个实体上。最后把轮胎模型和道路模型根据实际情况加入到牵引系统中,并根据实际情况添加模型的约束,完成牵引系统建立。

图2 牵引系统Adams 模型Fig.2 Adams Model of Towing System

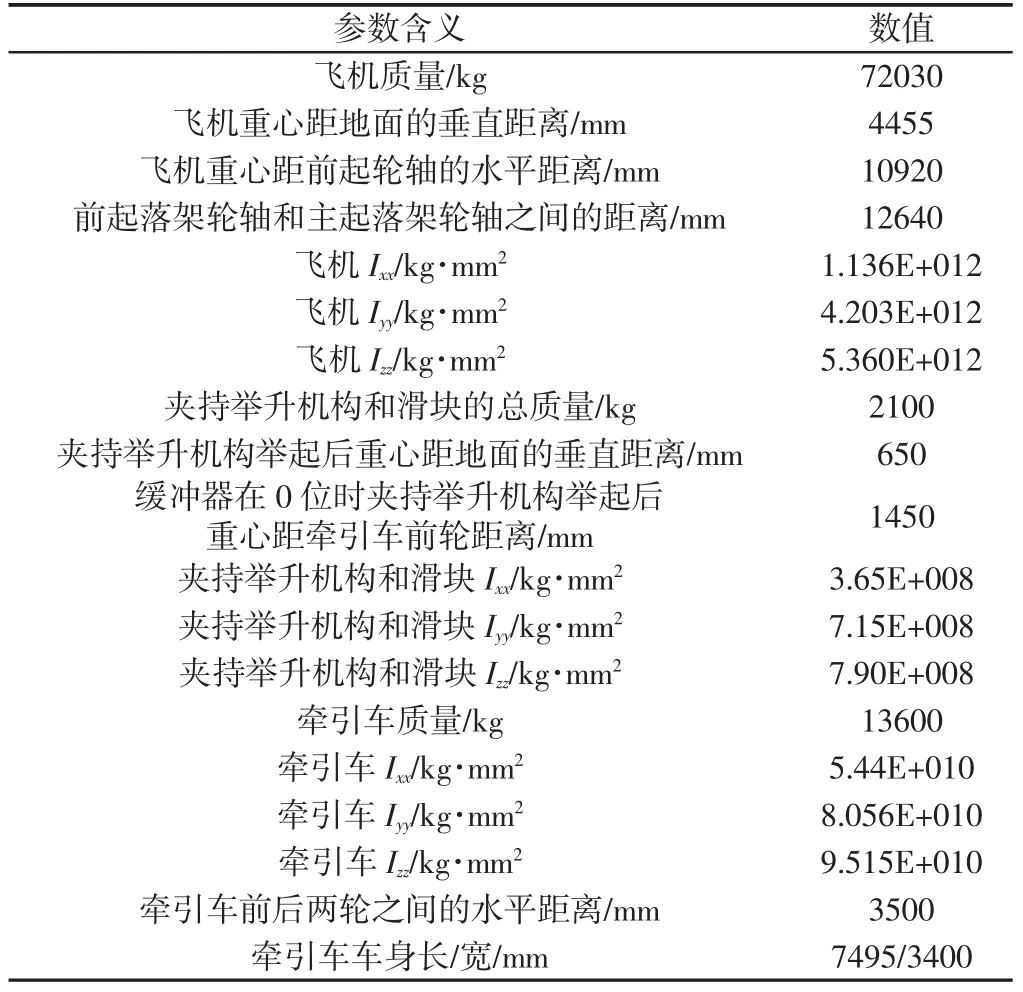

表1 牵引系统主要参数Tab.1 Main Parameters of Towing System

4.2 牵引系统各子模型设置

4.2.1 轮胎模型和道路模型

在进行车辆动力学仿真时,轮胎模型的选取正确与否对仿真结果的真实可靠关系巨大[9]。Adams 自带4 种能够用于车辆动力学仿真的轮胎模型,各轮胎模型的应用场景各不相同,选择适合多体动力学仿真的Fialia 模型。Adams 里三维路面模型主要有:3D 样条道路(3D Spline Road),等效容积路面(3D Equivalent-Volume)。由于各道路模型适用的情况不同[10]。因此选择适合于这个仿真的3D 样条道路里的平滑路面进行动力学仿真。

4.2.2 夹持模型设置

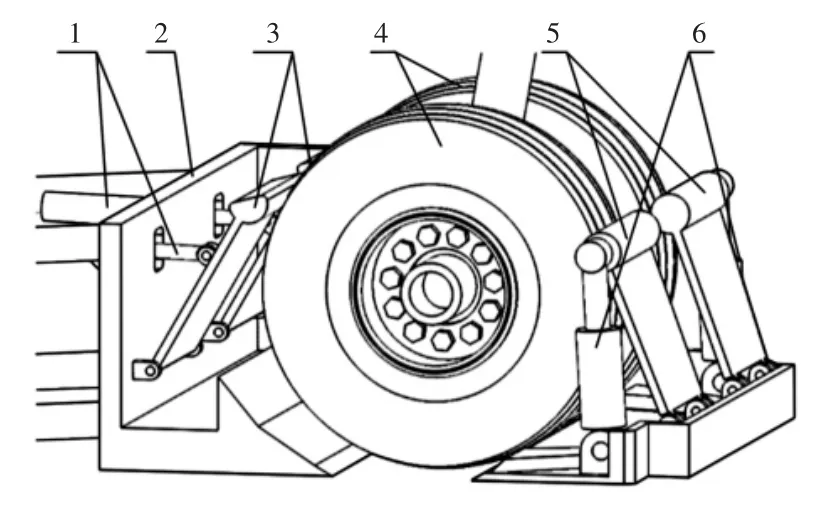

夹持机构是把飞机前起轮胎与无杆式牵引车连接的装置,夹持的可靠性对牵引的安全和效率及牵引系统中人员的舒适性有重大的影响。夹持模型,如图3 所示。

图3 无杆式飞机牵引车夹持模型Fig.3 Clamping Model of Towbarless Vehicle

在夹持模型中,压紧支架和夹紧支架把飞机前起轮胎约束在举升平台两个倾斜的托举平面上,产生了夹持力。其中压紧支架、夹紧支架对飞机前轮施加的夹持力分别由压紧液压缸、夹紧液压缸所施加的。为了获得更加真实的仿真结果,在仿真过程中不能忽略柔性体和液压刚度对牵引载荷的影响,所以在夹持机构和飞机前起轮胎之间建立了接触模型。对于接触力的建立运用Adams 自带的Impact 函数计算接触力。接触力的设置相关的部件有:飞机的2 个前轮,夹持机构的2 个压紧支架,夹持机构的2个夹紧支架和举升机构的2 个托举面。一共设置8 处接触力,因其相互接触的两个物体都是相同的:轮胎和金属板。所以其参数都采用相同的设置,如表2 所示。对于夹持举升机构的压紧支架和夹紧支架,在TBL-200 里,其所施加的夹持力是由液压缸所施加的。将压紧液压缸和夹紧液压缸的液压力等效为一个线性弹簧阻尼器。其中线性弹簧阻尼器的设置,如表3 所示。

表2 接触模型参数设置Tab.2 Parameter Setting of Contact Model

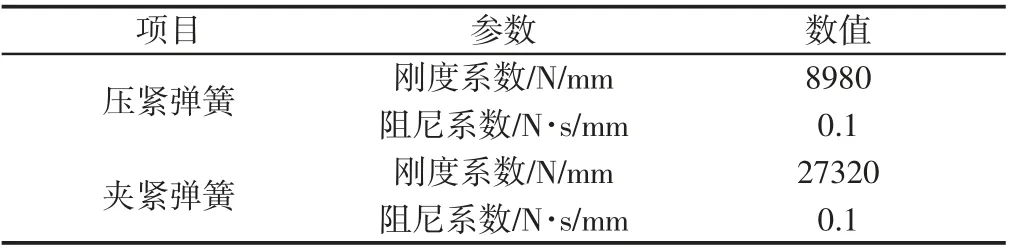

表3 线性弹簧阻尼器参数设置Tab.3 Parameter Setting of Linear Spring Damper

4.2.3 缓冲器模型设置

缓冲器能够有效地减小惯性冲击和刚性碰撞,对机械设备的保护作用明显。其中,由于理想缓冲器相较于其它缓冲器具有缓冲力最大且缓冲效率高的优点[11]。

液压缓冲器吸收能量的方法有:缓冲器内部的弹簧压缩吸收能量;另一个是液压油被迫通过调速阀的节流孔,把物体的冲击能转换成热能[11]。再者,由于缓冲器内部的弹簧只是用于在牵引车行驶或停车状态时使液压杆克服摩擦力恢复到液压缸的中间位置,所以弹簧的刚度要求不高,吸收的能量同时也很有限,即绝大部分的能量都让节流孔耗散掉。所以在对缓冲器的建模中不考虑液压缸的内部弹簧。在牵引系统中,液压缓冲器采用理想缓冲器模型。在Adams 里用一个两点力SFORCE 代替液压缓冲器,使得飞机等减速运动。

5 刹车时不同缓冲器的仿真分析

根据建立的牵引系统,通过对比最大刹车力时和相同刹车距离时的常规无杆式牵引车和不同缓冲行程的无杆式牵引车的牵引载荷,考察液压缓冲无杆式牵引车的保护功效。

5.1 最大刹车力时的仿真分析

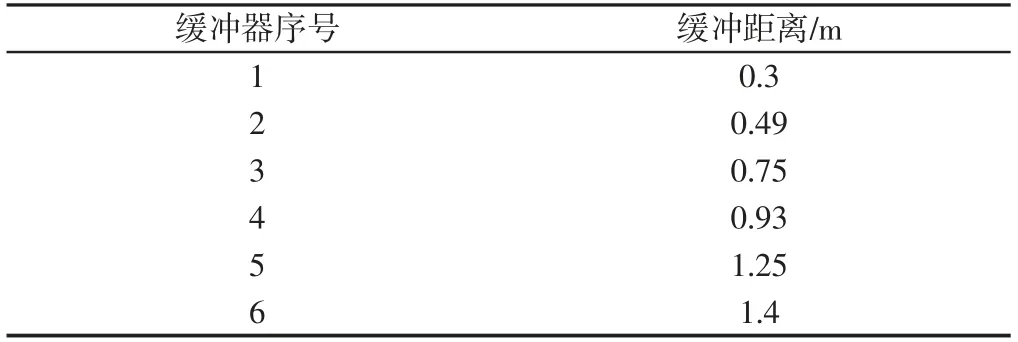

根据东航所发布的“A320 飞机勤务手册”,飞机地面正常牵引速度要小于5km/h[4]。因此,在仿真过程中先令牵引系统以1389mm/s 前进,然后在牵引车单独制动的情况下,使牵引系统中的牵引车与飞机的速度都变为0km/h。另外,最大的刹车力的取值参考民航局所颁布的“牵引车牵引作业标准”,其中说明牵引车刹车时刹车力为牵引车质量的60%[12],而此仿真工况为无杆牵引车单独急刹,刹车制动力已然超过无杆牵引车驮负质量的60%。其中不同缓冲器的缓冲距离,如表4 所示。

表4 最大刹车力时不同的缓冲器的缓冲距离表Tab.4 Buffer Distance Table for Different Buffers at Maximum Braking Force

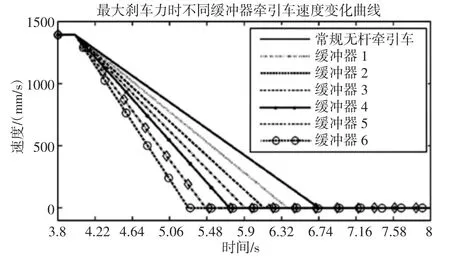

最大刹车力时,牵引车速度在不同的缓冲器下的变化曲线,如图4 所示。

图4 最大刹车力时不同缓冲器牵引车速度变化曲线Fig.4 Towbarless Vehicle Speed of Different Buffers at Maximum Braking Force

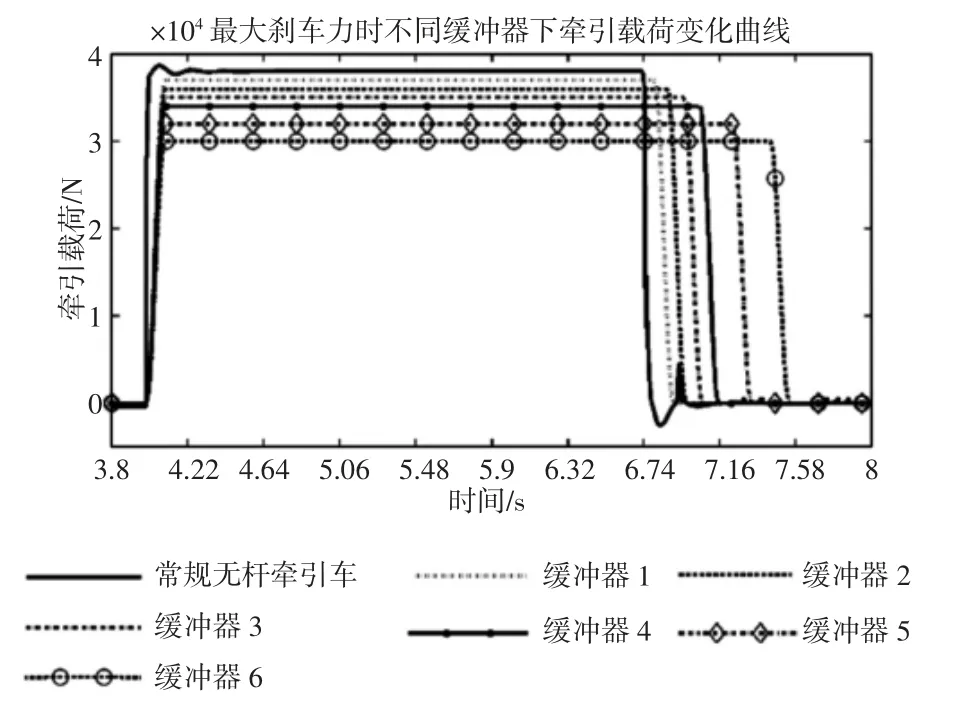

图5 最大刹车力时不同缓冲器下牵引载荷变化曲线Fig.5 Towing Loads of Different Buffers at Maximum Braking Force

通过以上的仿真结果可得:由图4 和图5 可以得出,在最大刹车力下,常规无杆牵引车的刹车时间为2.75s,刹车距离为1.91m;当缓冲器加入后,随着缓冲距离的不断增加,牵引车的速度降低的更加剧烈,牵引载荷也在不断的降低。其中,在图5 中可以看出,缓冲器5 和缓冲器6 都满足对牵引载荷控制的要求,但是考虑到尽量降低缓冲距离的要求,选择缓冲器5 对牵引载荷进行控制。

在装备有缓冲器5 的液压缓冲无杆牵引车,牵引载荷已由常规无杆牵引车的38600N 降低到32000N,降低了17.10%;刹车距离已由常规无杆牵引车的1.91m 降低到0.93m,降低了51.31%。此时缓冲距离为1.25m。

5.2 相同刹车距离时的仿真分析

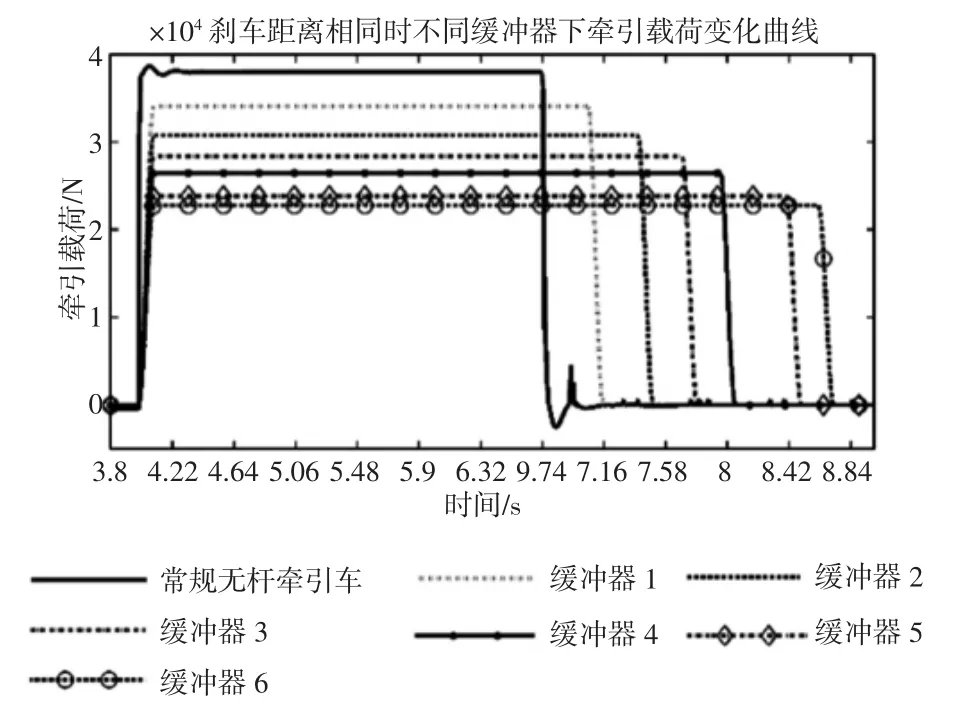

在这个仿真过程中,不同的缓冲器下牵引车的刹车距离和常规无杆牵引车的刹车距离相同,来考查牵引载荷的变化情况,同时,不同缓冲器的缓冲距离不做任何改变,如表4 所示。在这个过程中,牵引车的速度变化同图4 中的常规无杆牵引车曲线。牵引载荷变化曲线,如图6 所示。

图6 刹车距离相同时不同缓冲器下牵引载荷变化曲线Fig.6 Towing Loads of Different Buffers at Same Braking Distance

由图6 可以看出,液压缓冲无杆式飞机牵引车与常规无杆牵引车的拥有相同的刹车距离时,牵引载荷随着缓冲距离的不断增加在不断的降低。其中,缓冲器2 至缓冲器6 都满足牵引载荷控制要求,但是考虑到尽量降低缓冲距离的要求,选择缓冲器2对牵引载荷进行控制。牵引载荷已由常规无杆牵引车的38600N降低到32000N,降低了17.10%。此时缓冲距离为0.49m。

综上两种情况对比与分析:在牵引系统中,牵引车单独刹车时:在最大刹车力时,为达到牵引载荷控制的目的,缓冲器的缓冲距离达到了1.25m,这个方式的优点是刹车距离降低了51.31%,缺点是缓冲距离过长;在相同刹车距离的情况下,为达到牵引载荷控制的目的,缓冲器的缓冲距离为0.49m,比最大刹车力时达到牵引载荷控制目的的缓冲距离降低了60.8%。综上分析,不论是最大刹车力还是相同刹车距离的情况,增加液压缓冲装置都能对牵引载荷进行有效的控制,其中都有优缺点,具体应用哪种方式,就要考虑工程中的具体需求。

6 结束语

针对常规无杆式飞机在地面作业过程中,牵引载荷过大造成人员的伤害和飞机或其它相关设备的损害的问题,基于Douglas TBL200 提出了液压缓冲无杆式飞机牵引车方案,介绍了该牵引车的结构及工作原理;基于Solidworks 和Adams 建立了“无杆牵引车(车架-缓冲器-夹持举升机构)-飞机”的地面牵引系统模型,模型中考虑了夹持机构对飞机前起轮胎的夹持。针对牵引车单独刹车工况,通过仿真对常规无杆式飞机牵引车和液压缓冲无杆式飞机牵引在最大刹车力和相同刹车距离时牵引载荷的变化进行了对比分析。

在牵引系统中,牵引车单独刹车时,增加了液压缓冲装置在牵引车对刹车力的两种控制方式都能够达到控制牵引载荷的目的,但是各有优缺点:在最大刹车力的情况下,降低牵引系统的刹车距离均得到大幅度降低,但是缓冲器的所需行程过长。在刹车距离与常规无杆牵引车的刹车距离相同时,牵引系统的刹车时间、刹车距离没有发生改变,但是缓冲器所需的行程降低了60.8%,更有利于工程实现。