汽车大灯调节器加载测试系统的设计

管士聪,任天平

(郑州大学机械工程学院,河南 郑州 450001)

1 引言

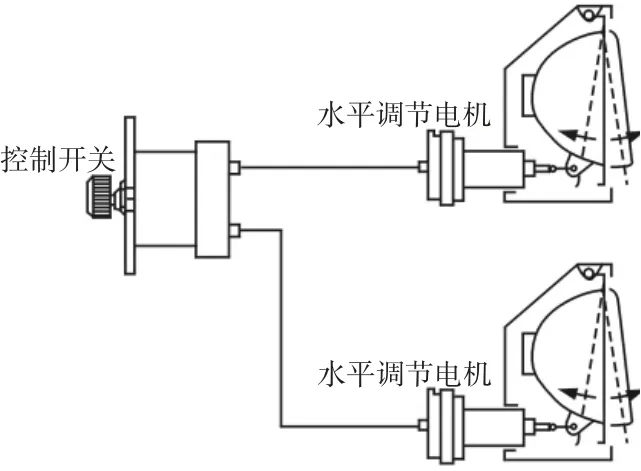

汽车大灯调节器也称为大灯马达。在夜晚行车时,路况变化、装载量的变化、制动和加速度控制等情况都会引起车身倾斜角度发生变化,进而使近光灯的光束倾斜角发生变化[1]。大灯调节器通过调节前大灯倾斜角度,达到调节灯光照射方向的目的,如图1 所示。大灯调节器的综合性能测试,需要对调节器施加规定的负载阻力模拟其实际工作状况。按照加载方式的不同,主要有机械式加载,电液式加载和电动式加载。机械式加载主要通过砝码或者其他质量块加载,优点是设计简单,稳定性好,加载力相对准确。但加载、卸载、换向时对马达有冲击,而且容易造成传动钢缆拉断。负载变化需人工调整,不利于自动化操作,工作效率低。电液式加载输出负载力矩大,不适合小力矩加载。而且噪音污染,液压泄露等因素不适合无尘检测车间的检测要求。电动式加载具有响应速度快,控制方便,适用较小加载力或力矩,小信号跟踪力强、加载分辨率高等优点。因此选择交流伺服电机加载的电动式加载方案。

图1 大灯调节器Fig.1 Headlight Adjuster

2 加载台主要组成及其工作原理

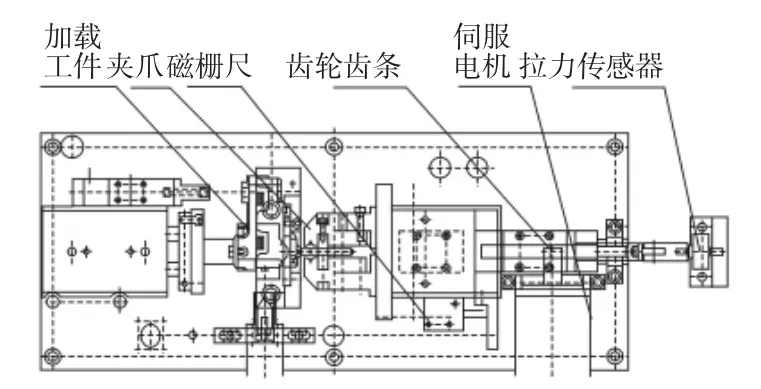

汽车大灯调节器加载测试系统,包括六个完全相同的子系统,各子系统之间相互独立,可以实现六工位同时进行加载测试。加载台一个工位的机械结构图,如图2 所示。主要由夹爪、齿轮齿条、交流伺服电机、磁栅尺传感器、拉压力传感器等组成。

图2 检测台加载机构Fig.2 Loading Mechanism of Testing Platform

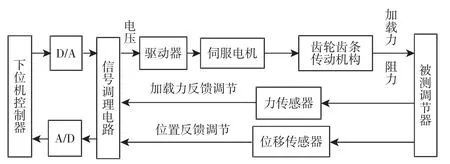

加载测试系统工作原理,如图3 所示。加载和反馈调节流程如下:

(1)上位机设置负载大小方向,夹爪位置等信息发给下位机控制器,下位机控制器经D/A 转换,信号调理电路输出模拟量信号,控制伺服电机运转;

(2)伺服电机通过齿轮齿条传动机构,将旋转运动转化为直线运动,实现将加载扭矩转化为直线方向的加载力,推动夹爪传递给被测工件;

(3)拉压力传感器测得实际加载力信号,位移传感器测得实际位移信号,经过信号调理电路以及A/D 转换反馈给下位机控制器,形成闭环控制;

(4)下位机控制器将驱动信号与反馈信号比较得出调节误差,经模糊PID 运算将新的模拟量控制信号发送给驱动器,反复运行以上步骤[2]。

图3 加载系统原理图Fig.3 Loading System Schematic

3 系统实现

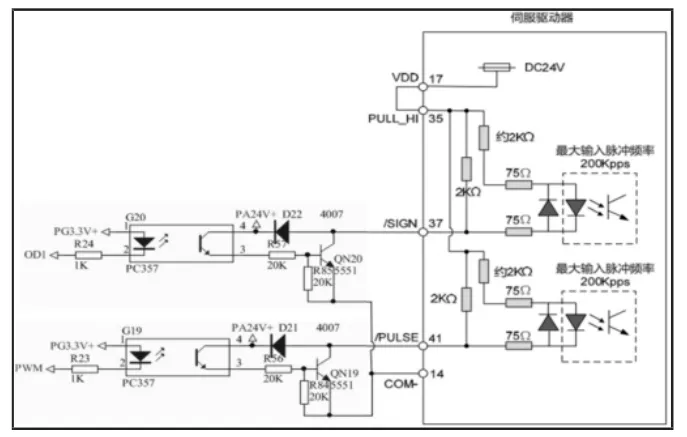

加载测试系统以STM32F103 微处理器为控制核心,主要包括压力测量部分、位移测量部分、RS232 和RS485 通讯部分、伺服驱动器参数设置以及驱动电路部分。

3.1 压力测量

系统选用中皖金诺JLBM-20 外螺杆拉压力测力传感器测量实际负载。该传感器是一款灵敏度较高的全桥应变片传感器,测量范围为(0~20)kg,输出灵敏度1.5mV/V,综合精度±0.2%F.S,供电电压5-15VDC。

信号调理电路,如图4 所示。传感器输出的差分信号经过RC 低通滤波输入到仪表放大器AD620,放大后经过RC 低通滤波进入单片机AD 输入端。增益电阻选用高精度(1‰)低温漂(25PPM)的电阻避免环境因素造成误差。增益电阻和放大倍数关系如下:

式中:RM—增益电阻阻值;G—放大倍数。

图4 AD620 放大电路Fig.4 Amplifying Circuit of AD620

3.2 位移测量

基于工作条件、精度要求、测量位移范围等因素综合考虑,选用SPM 系列MR200 型磁栅尺作为位移检测装置。该传感器工作电压为5V,测量精度为0.001mm。

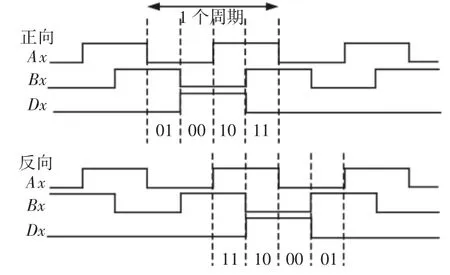

传感器输出A、B相位差为90°的正交信号,方波每移动一个周期,对应磁栅尺读头和磁尺之间移动一个波长的位移[3]。正交信号有四种状态(01、00、10、11),如图5 所示。由A、B正交信号超前滞后关系即可得出磁头移动方向。

图5 磁栅尺读头正交信号Fig.5 Quadrature Signal of Magnetic Grating Ruler Reading Head

STM32F103 微处理器每个定时器都有正交编码输入接口。通过对TI1 和TI2 边沿检测以及相应寄存器配置,即可实现对编码器进行正向/反向计数,如图6 所示。

图6 STM32 正交计数Fig.6 Orthogonal Counting of STM32

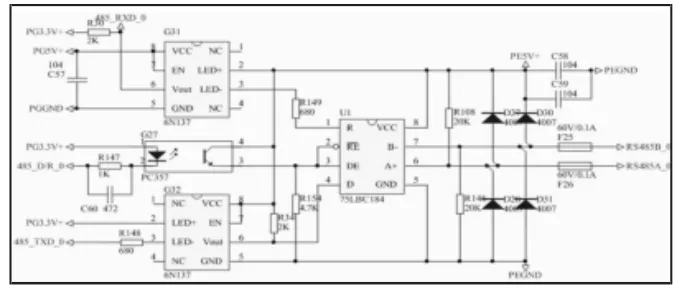

3.3 RS232 和RS485 通讯电路设计

下位机控制器和上位机通讯方式为RS232 通讯,电平转换芯片为MAX232。通讯协议采用MODBUS 协议的RTU 模式[4]。通讯电路,如图7 所示。RS232 发送和接收电路中,采用5V 供电的6N137 来实现RS232 电平向TTL 电平的转换和隔离。收发信号端添加双向瞬态抑制元件增强对浪涌吸收能力,以保护设备或电路免受静电产生的瞬间高压[5]。

下位机控制器和伺服电机驱动器通讯方式为RS485 通讯。RS485 转换电路,如图8 所示。通讯协议采用的也是MODBUS 协议的RTU 模式。RS485 通讯为半双工模式,通过控制485_D/R 脚控制75LBC184 收发器的收发转换[6]。

图7 RS232 通讯电路Fig.7 Communication Circuit of RS232

图8 RS485 通讯电路Fig.8 Communication Circuit of RS485

3.4 伺服驱动器参数设置及驱动电路设计

加载装置选用台达交流伺服系统套装,含伺服驱动器ASDB2-0721-B 和电机ECMA-C20807RS。电机额定功率750W;额定转速3000r,最高5000r;额定扭矩2.39NM,最大7.16NM。驱动器可提供位置(PT)、速度(S)、扭矩(T)三种基本控制模式,可使用单一模式控制,也可选择混合模式控制。

伺服电机加载结束后和加载开始之前,需要对夹爪位置精确定位,以便夹取调节器螺杆的合适位置。以夹爪向前移动接触工件支架位置为位置零点,距离零点位移大小即夹爪位置。本设计选用扭矩/位置(T/PT)混合控制模式,在电机加载过程中用扭矩模式保证加载精度,在加载完成后和加载前用位置模式保证夹爪的精确定位。通过设置驱动器相关参数P1-01:7,选择控制模式为扭矩/位置混合控制,P2-16:120 选择驱动器CN1 引脚31 的高低来控制扭矩/位置模式的转换。驱动电路,如图9 所示。OD0接单片机输出引脚,DOUT0 接驱动器CN1 引脚31,单片机没有输出时,默认为扭矩模式,单片机输出低电平时该引脚接通,为位置模式。

图9 模式选择驱动电路Fig.9 Drive Circuit of Mode Selection

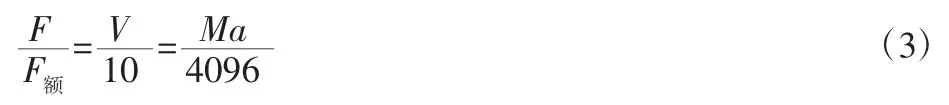

3.4.1 扭矩模式控制

混合模式下,单片机控制引脚OD0 没有输出时,驱动器默认处于扭矩模式。扭矩控制分为两种,一是外部输入的模拟电压控制,二是通讯控制。这里选择外部模拟电压控制,命令来源参数设置为:P2-12:00,P2-13:00。该命令下通过驱动器T-REF,GND引脚之间的模拟电压差控制转矩大小和方向,输入的电压范围是(-10~+10)V,对应的扭矩大小可以由参数P1-41 设置。当P1-41:100,(-10~+10)V 对应的扭矩大小为(-100~100)%额定扭矩。

扭矩模式下驱动电路,如图10 所示。控制器接收上位机设置的负载大小、方向信息,输出相应的码值,码值和设置负载的关系可由式(2)、式(3)得出。通过D/A 转换,AD620 仪表放大器放大,输出(0~10)V 可调电压。使用两位继电器实现输入模拟量电压正反向切换,即实现扭矩正反向控制。

电机额定扭矩以及对应输出负载之间关系,如式(2)所示。

式中:F额—额定负载;T额—额定扭矩;R—齿轮半径。

其中T额=2.39NM,R=2cm,得F额=119.5N,满足最大加载力100N 要求。

STM32F103 具有12 位A/D 通道,满量程码值为4096。输入负载对应的模拟量电压以及码值之间关系,如式(3)所示。

式中:F—输入负载;V—模拟量电压;Ma—单片机码值。

图10 扭矩模式驱动电路Fig.10 Drive Circuit of Torque Mode

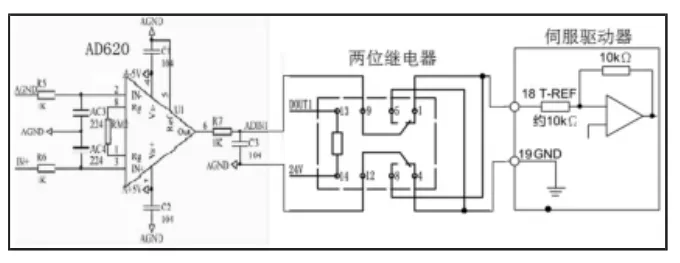

3.4.2 位置模式控制

混合模式下,单片机控制引脚OD0 输出低电平,驱动器处于位置模式。位置模式通过单片机输出的PWM 脉冲控制伺服电机的位置以及速度,其中PWM 脉冲频率控制电机速度,PWM 脉冲个数与电机齿轮比结合控制电机的位置。电机齿轮比包括电机齿轮比分子N1 和电机齿轮比分母M1,具体参数设置分别为P1-44:40,P1-45:10。控制脉冲形式有AB相脉冲,正脉冲及逆脉冲,脉冲+方向。这里选择脉冲+方向控制,参数设置为P1-00:02。

驱动电路,如图11 所示。单片机输出PWM 脉冲通过PC357光耦隔离,NPN 型三极管,进入伺服驱动器脉冲输入端CN1 引脚41;单片机输出开关量信号OD1,控制伺服驱动器方向控制端CN1 引脚37,从而控制电机运动方向。

图11 位置模式驱动电路Fig.11 Drive Circuit of Position Mode

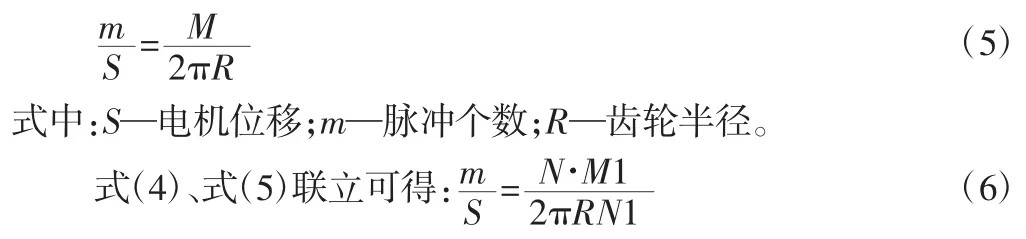

伺服电机编码器分辨率,电机转动一圈脉冲数,电机齿轮比三者关系,如式(4)所示。

式中:N—编码器分辨率;M—单圈脉冲数;N1—电机齿轮比分子;M1—电机齿轮比分母。

电机移动位移S和所对应的脉冲数m关系,如式(5)所示。

由此关系可以通过单片机输出的脉冲数精确控制电机位移,通过引脚OD1 的输出控制电机正反转。

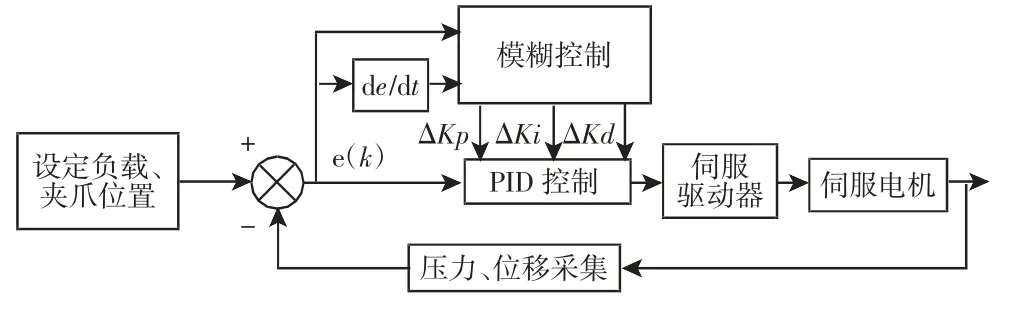

4 系统的控制算法

调节器的加载实质是被动加载过程,承载对象调节器由外部控制电压驱动主动做伸缩运动,加载对象电机被动跟随调节器同步运动同时完成力加载。被动加载普遍存在位置干扰和多余力影响、系统稳定性以及跟踪精度较差等关键问题[7]。本系统要求较高位置、加载精度,常规的PID 控制无法满足。模糊PID 控制结合了常规PID 和模糊控制的优点,不仅具有常规PID 控制精度高等优点,而且具有很强的适应性和鲁棒性,可以实现对干扰的快速稳定调节[8]。

图12 模糊PID 控制系统框图Fig.12 The Block Diagram of Fuzzy PID Control System

表1 ΔKp、ΔKi、ΔKd 控制规则表Tab.1 The Control Rule Table of ΔKp、ΔKi、ΔKd

模糊PID 控制系统由变量模糊化、建立模糊规则库、模糊推理、解模糊组成[9]。模糊控制的输入为实际负载、位移和理论负载、位移之间的偏差E与偏差变化率EC,输出是PID 控制参数的调整量ΔKp、ΔKi和ΔKd,输入输出的模糊集都为{NB,NM,NS,ZO,PS,PM,PB},论域为[-3,3],隶属度函数选择三角函数分布。偏差E大时,以减少偏差为主;偏差E小时,除了消除误差,还要减少超调和避免震荡的原则进行设计;当E适中时,根据偏差变化率EC的变化情况具体考虑[10]。根据上述原则和现场的调试经验得到的控制规则,如表1 所示。逆模糊化选用加权平均方式。其计算公式,如式(7)所示。

式中;xi—输出论域中的元素;μu(xi)—xi的加权系数;u′—模糊判决值。经模糊控制后,实际应用到负载和位移调节的控制参数可由下式计算,式中PID 控制参数KP0,KI0,KD0可由现场实验试凑法获得。

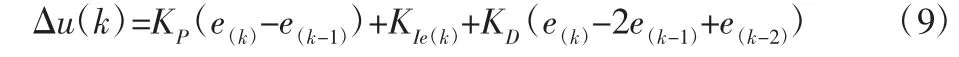

控制器输出模拟电压和PWM 脉冲,经模糊控制得到PID 控制参数后,采用增量式PID 算法进行调节电机负载、位移。

5 加载实验

加载台可对六个工件同时进行加载测试,上位机设置加载参数进行加载实验,通过控制器A/D 采集生成加载曲线,加载实验如下:

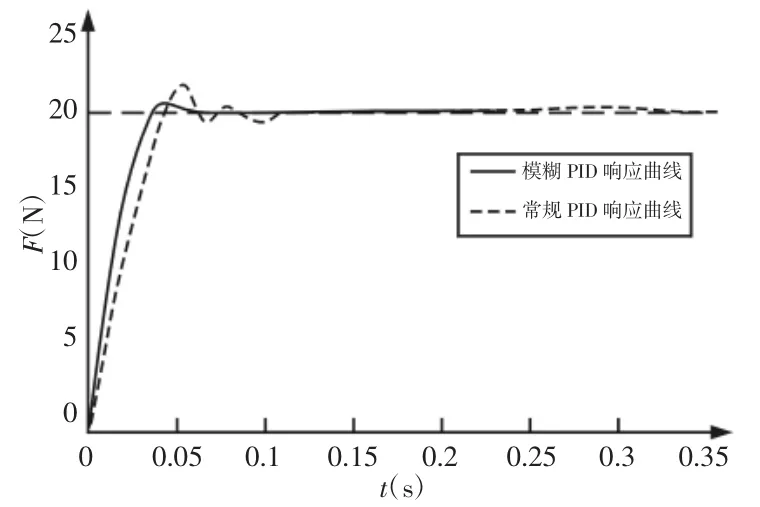

(1)是给定20N 负载命令下模糊PID 控制和常规PID 控制下的加载曲线图,如图13 所示。由加载曲线可知,常规PID 控制下最大超调量为10%。当满足超调量小于5%情况下,调节时间为0.07s,稳态误差为0.5N。模糊PID 控制下最大超调量为5%,调节时间为0.05s,稳态误差为0.2N。模糊PID 控制相对常规PID控制具有较小的超调量和较短的调节速度,满足系统加载要求且加载相对稳定。

图13 负载20N 加载曲线Fig.13 Load Curve on Loading 20N

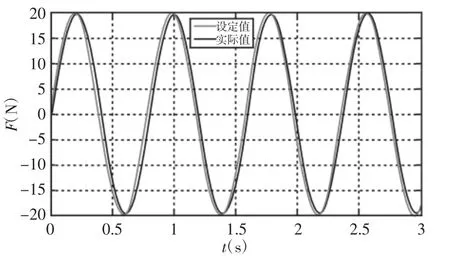

(2)给定为正弦波信号,幅值为20N,角频率为8rad/s 下加载曲线,如图14 所示。由图可知实际加载曲线和设定曲线重合度较好,经测量得出幅差为4%,相差为3°,满足系统加载要求。

图14 角频率8rad/s 正弦信号加载曲线Fig.14 Loading Curve of Sinusoidal Signal

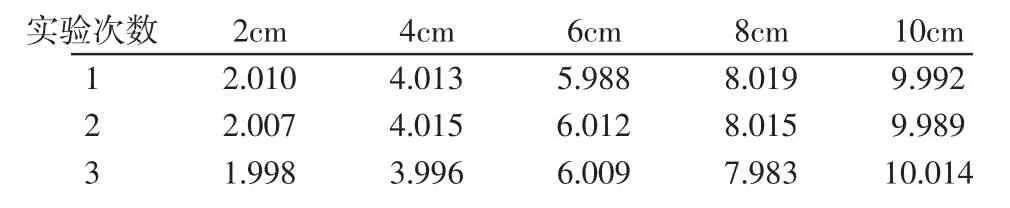

(3)夹爪在不同位置命令下测得三组数据,如表2 所示。

表2 夹爪位置数据表Tab.2 The Date Table of Claw Position

根据表2 分析,系统具有较好的重复性和稳定性,夹爪位置精度为0.5%,具有极高的位置精度,满足系统加载要求。

6 结论

根据交流伺服电机加载方案,设计了大灯调节器加载测试系统,得到的主要结论如下:

(1)设计了调节器加载测试平台,该平台可以通过上位机设置相关参数自动加载测试,而且可以六工位同时进行,大大提高检测效率。

(2)加载过程中,伺服驱动器选用扭矩/位置混合控制模式,通过相关参数设置以及驱动电路的设计,提高负载和位置精度。

(3)采用模糊PID 控制策略,实验表明与常规PID 控制相比,具有较小的超调量和较快的调节速度,具有较高的负载和位置精度。加载系统具有较好的重复性和稳定性,满足加载系统要求。

(4)研究的直线式加载系统,通过实验验证了对电机模拟负载和位置精确控制,可以广泛用于调节器或者舵机等器件检测,具有重要的工程和实验意义。