阀口袋自动上袋机器人系统设计研究

陈燕明,李雪梅,董龙刚,朱召阳

(桂林电子科技大学机电工程学院,广西 桂林 541004)

1 引言

近年来,我国粉体工业发展势头迅猛,尤其是超细粉体具有众多优异性能,使得粉体的应用领域不断扩大[1-2],这对粉体包装技术也提出了更高的要求。粉体包装中常选用阀口袋[3]作为包装用袋。阀口袋有糊合阀口袋和缝合阀口袋之分[3-4]。目前,在粉体包装中,缝合阀口袋包装在水泥、矿粉等粉体的包装中被普遍使用,其半自动化包装线已经获得了较广泛地应用,可自动完成粉料的充填、计量、码垛等,但在阀口袋的上袋环节却尚未实现自动化[5],如图1 所示。因上袋时需要将叠压成扁平状态的软质阀口袋的阀口张开,再准确套至充填机的出料管上,现有自动上袋装置[6-7]多采用传统的机械结构设计来实现,柔性差且故障率较高,难以广泛地应用。人工上袋不仅劳动强度大、效率低,而且现场装袋工人不可避免地暴露在现场的粉尘中,遭受粉尘污染危害[8],上袋作业场所已成国家安监局职业健康执法监控重点范围[9]。

图1 阀口袋人工上袋作业Fig.1 Manual Bagging Operation of Valved Sack

与此同时,机器人技术也越来越多地应用到包装问题的解决中来[10]。在粉体包装过程中,将成熟的商品化工业机器人和机器视觉系统集成到上袋系统中来,由视觉引导带有上袋末端执行器的工业机器人完成阀口袋的定位、拾取、夹紧、开袋、套袋等一系列上袋工序,从而较大幅度地简化系统机械结构并提高系统柔性,已成为实现阀口袋自动上袋的可行解决方案之一。

2 系统组成与工作原理

2.1 系统组成

阀口袋自动上袋机器人集成系统主要由阀口袋输送装置、机器视觉系统、工业机器人和控制系统等四个子系统组成,如图2 所示。视觉子系统由智能相机、镜头、光源、相机支架等组成。工业机器人子系统由机器人本体、机器人控制器、示教盒及上袋末端执行器四大部分组成;其中前3 部分目前已商品化,整体外购;而上袋末端执行器根据阀口袋型进行专门设计与制造。控制子系统由系统控制柜、HMI 人机界面及分布在系统中的各传感器、电磁阀等低压电器组成,其中,系统控制柜以PLC 为核心来构建。

图2 阀口袋自动上袋系统三维结构示意图Fig.2 Three-Dimensional Structure Diagram of the Valved Sacks Automatic Bagging System

2.2 系统工作原理

图3 系统工作原理图Fig.3 Principle Diagram of System Working

阀口袋自动上袋机器人集成系统是通过各子系统的相互配合来完成上袋作业的。首先,输送装置将阀口袋连续运送至拍照工位,视觉系统对阀口部位拍照,在线采集图像,利用二次开发的图像处理程序对图像进行处理,得到的阀口袋位姿信息传送至PLC 控制器中,完成阀口袋的识别定位;然后,PLC 与机器人通信,工业机器人根据接收到的定位坐标信息及即定的路径,通过上袋末端执行器完成阀口袋的拾取,随后末端执行器将拾取来的阀口袋夹紧,并打开阀口,按即定的路径将阀口袋套至充填机的出料管上;最后,机器人各活动臂及末端执行器各气缸回到原点位置,进入下一个工作循环。同时,系统设计有实时监控系统,在套袋出现异常时进行相应的操作。系统工作原理,如图3 所示。

3 视觉系统及阀口袋的识别定位

准确识别阀口袋的位置是保证机器人上袋成功的关键动作之一。将机器视觉引入到上袋系统中来,实现对软质阀口袋的非接触式识别定位,是本系统的主要特征。一般而言,机器人视觉引导方式主要有Eye-in-hand 和Eye-to-hand 两种[11]。根据文献[12]分析总结两种方式的优缺点,综合考虑阀口袋上袋过程中的特点,如:拍摄物位置固定、上袋节拍较快及视觉系统成本等因素,将本系统设计为Eye-to-hand 单目视觉系统。但在超细矿粉、水泥等粉体包装中常用阀口袋尺寸通常较大(如其中一种规格为:长*宽=660*420mm),一般的视觉系统视场很难完全覆盖这一范围,阀口袋的视觉识别属于超视场物体识别范畴[13]。

因此,本设计提出了一种对阀口袋局部特征信息进行识别提取,进而实现阀口袋定位的方法。首先,在阀套附近进行拍照,采集局部图像,如图4 所示。然后,通过视觉系统二次开发程序对图像进行处理,提取阀口袋前端和侧边特征信息,求取前端倾角θ 和两线交点P0坐标,即定位点位姿P0Q0(x0,y0,θ),实现阀口袋的定位。这样,后续机器人进行引导拾取时,只需根据上袋工艺要求及拾取方案,经坐标变换,即可获得拾取点的准确位姿PQ(x,y,θ)。

图4 阀口袋视觉识别定位方案图Fig.4 Visual Recognition Positioning Scheme of Valved Sack

由于智能相机具备使用方便、占用空间不大等优点[14],本设计中,采用了以SV4-30M 智能相机与H0514-MP2 镜头[15]为核心器件的XSIGHT 机器视觉系统,支持100M 以太网通信,可以通过网线与PLC、电脑通信,实现对视觉系统的管理、调试与二次开发。该视觉系统对阀口袋局部图像处理过程及结果,如图5 所示。拍照采集的原始图像具备较多信息,如图5(a)所示。为了获得稳定的结果,视觉系统还需对图像进行必要的处理。二值化后,可以让图像变得简单,消除许多无关特征信息的干扰,让目标特征更突出,如图5(b)所示。进行斑点滤波后,将目标特征附近的斑点进行滤除,使图像更清晰,如图5(c)所示。对阀口袋前端与侧边线进行了特征提取,开发脚本程序,获取到了阀口袋交点P0坐标和前端倾角,如图5(d)所示。由图5(e)、图5(f)灰度图可知,在前端边缘与侧边缘处灰度跳变明显,特征识别清晰,图像处理结果较为稳定。

图5 阀口袋的图像处理Fig.5 Image Processing of Valved Sack

4 工业机器人及上袋末端执行器设计

4.1 工业机器人选型

工业机器人发展至今已比较成熟,由于其高效、高可靠性及重复精度高等特点,被广泛应用于各行各业[16-17]。将机器人引入上袋系统中来,并设计与机器人相适应的上袋末端执行器,完成目前普遍依赖人工来完成的缝合阀口袋上袋作业,是本系统的另一主要特征。本系统设计中,选用埃夫特ER10-C10 六关节工业机器人,其最大运动半径1640mm、末端额定负载10kg、重复定位精度(±0.05)mm,支持PROFINET 工业以太网的现场总线,方便系统集成,在对现场合理布置的情况下,该机器人可以同时为两台以上的粉体充填机上袋。

4.2 上袋末端执行器的设计

受现有的制袋工艺水平局限,阀口袋个体差异较大,为防止漏料开口一般设计得较小,且常叠压成扁平状供货,这些因素的存在给自动开袋带来了较大的困扰。因此,设计了一种吸附式上袋末端执行器,包括拾取、夹紧、开袋等三大功能模块,由气压驱动,通过末端安装板过渡连接至机器人末端,总重量约5kg,如图6 所示。该末端执行器在合理对各功能模块进行布置的情况下,不需机器人大幅改变姿态,即可完成对阀口袋的真空吸附、夹紧、开袋任务;使所述系统可选工业机器人范围更宽。另外,配置商品化成熟的带有传感器的专用气缸、导轨、联轴器、轴承等,集成化设计,使整体装置紧凑。

图6 阀口袋自动上袋末端执行器Fig.6 Automatic Bagging End Effector for Valved Sack

该末端执行器控制运行较为方便:首先,当机器人控制器获得有效的阀口袋位置姿态坐标信息(x,y,θ)后,将末端执行器引导至拾取点并同时调整拾取角度使拾取吸盘安装轴与阀口袋前端平行;真空开启,拾取吸盘吸住阀口袋,机器人按即定路径拾取阀口袋达到一个阀口袋的高度后,拾取完成。然后,旋转气缸动作,将阀口袋前端插入两夹板之间;夹紧气缸动作,夹紧阀口袋前端;真空关闭,拾取吸盘松开,旋转气缸驱动拾取吸盘复位;至此,夹袋完成,阀口袋夹在末端执行器两对夹板之间,袋体下垂。最后,开袋气缸动作,驱动两个开袋吸盘向阀口袋的阀口运动,至开袋吸盘贴合于阀口袋阀口的侧面停止;真空开启,开袋吸盘吸牢阀口外壁,开袋气缸反向动作打开阀口,开袋完成。

5 控制系统设计与系统运行测试

5.1 控制系统结构

阀口袋自动上袋系统要求有较强的抗干扰能力,因此,本系统采用PLC 进行控制。控制系统结构,如图7 所示。PLC 是控制系统的中心,各主要硬件通过网线经工业交换机连接至PLC,组成一个工业以太网络,实现与PLC 之间的通信;其它外部控制元件,如按钮、指示灯、传感器、变频器、电磁阀等连接至PLC 的I/O点上。本自动上袋系统选用S7-1200PLC 作为控制系统核心器件,它是西门子公司新一代模块化的小型PLC,系统扩展十分方便。S7-1200 集成的PROFINET 以太网接口可用于与编程计算机、HMI 及其它支持以太网协议的设备通信。本系统选用的S7-1200 CPU 的具体模块型号为1215C DC/DC/DC 版本[18]:其工作存储器125KB,装载存储器2MB;扩展了1 个型号为SM1223DC/RLY 的数字量I/O 模块,总计扩展了16 个输入和16 个继电器输出口。

图7 控制系统结构图Fig.7 Structure Diagram of the Control System

5.2 控制流程设计

图8 主循环控制流程图Fig.8 Main Loop Control Flow Chart

控制流程是系统各主要程序编写的依据。在对其进行设计时应充分考虑到系统的执行效率与鲁棒性,尽量做到各子系统的有机统一。本系统单次正常循环中,PLC 与视觉系统有1 次信息交互,与工业机器人控制器有5 次信息交互。PLC 主要通过与各子系统信息交互的这种方式,协调各子系统步调一致地完成上袋作业。主循环控制流程,如图8 所示。

本系统PLC 主控制程序与人机界面是基于西门子TIA 博途软件平台来开发的。TIA 博途软件可在同一开发环境中组态几乎所有的西门子PLC、HMI 和驱动装置[18]。利用TIA 博途软件来开发程序,可以降低连接和组态成本。机器人程序的开发主要包括上袋主程序、拾取子程序、套袋子程序、套袋异常处理程序等,可以在示教盒上编写,也可以利用ER_Factory 工具进行离线编程。视觉系统图像处理程序利用X-Sight Studio 工具进行二次开发。

5.3 系统运行测试

开发的阀口袋自动上袋机器人集成系统样机,如图9 所示。将所有程序编写完成,经现场调试后,运行系统,对阀口袋的视觉识别定位与上袋作业过程进行了测试。

图9 阀口袋自动上袋机器人系统样机Fig.9 Automatic Bagging Robot System Prototype for Valve Sacks

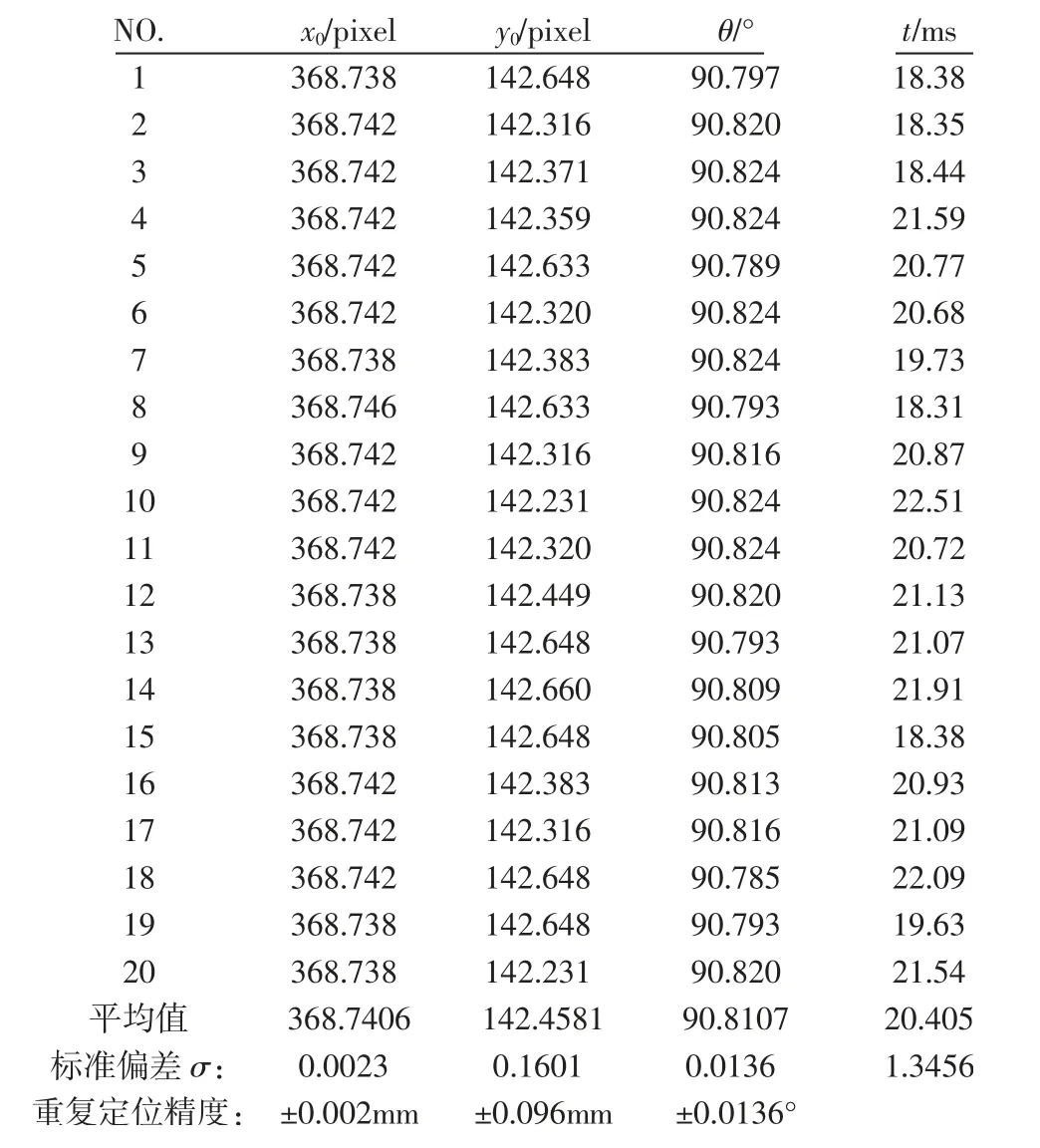

表1 视觉系统重复定位精度测试数据Tab.1 Test Data for Visual System Repeat Positioning Accuracy

在本样机的视觉系统中,每个像素(pixel)所代表的物理尺寸有如下固定关系:

式中:d—相机像元尺寸,为0.006mm;Z0—镜头离阀口袋的距离,为500mm;f—镜头焦距,为5mm。用标准方差来衡量重复定位精度:

对视觉系统连续运行20 次,并按式(1)、式(2)计算,数据,如表1 所示。结果表明:视觉系统完成对阀口袋的识别定位约需20ms,x、y两 个 方 向 的 重 复 定 位 精 度 分 别 为±0.002mm、±0.096mm,角度θ 的重复定位精度为±0.0136°,该速度与精度能较好地满足阀口袋的上袋工艺要求。其中y方向相对于x方向的定位精度偏低,主要由于阀套侧边较短进行边缘识别时提取的数据量偏少而引起的。在系统运行过程中,机器人上袋末端执行器拾取、夹紧、开袋三个模块运行流畅且稳定,配合工业机器人以(7~10)袋/分钟的速度完成了缝合阀口袋的自动上袋作业,上袋成功率可达97.8%。相对于本团队按文献[7]开发的自动上袋装置来说,样机的上袋速度、上袋成功率分别提高了40%、2.8%。

6 结语

(1)针对各粉体生产厂家亟需解决的阀口袋自动上袋问题进行研究,将商品化的工业机器人与视觉系统引入到上袋系统中来,设计了一种与机器人相适应的吸附式上袋末端执行器,最终设计出了一套基于机器视觉定位的阀口袋自动上袋机器人集成系统,并制作了样机。

(2)针对阀口袋这种超视场物体,提出了一种对阀口袋局部特征进行识别提取,进而实现阀口袋定位的视觉识别定位方案,x、y方向及角度θ 的重复定位精度分别为±0.002mm、±0.096mm、±0.0136°,满足了上袋工艺要求,降低了系统成本。

(3)样机按所设计的控制流程运行,自动上袋速度达(7~10)袋/分钟,上袋成功率97.8%,该速度能同时满足2 台粉体充填包装机的上袋要求,可取代人工装袋。