直升机旋翼磁流变阻尼器样件仿真和试验验证

林 展,覃海鹰,王正峰

(1.中国直升机设计研究所,景德镇333001;2.海装驻南昌地区军事代表室,景德镇333000)

直升机旋翼摆振阻尼器是直升机旋翼系统的重要部件,为旋翼桨叶的摆振运动提供附加阻尼,防止旋翼桨叶的摆振后退型模态与起落架或者机体耦合而发生不稳定现象[1-2]。旋翼摆振阻尼器的型式可划分为被动式旋翼摆振阻尼器和主动式旋翼摆振阻尼器两种类型。被动式旋翼摆振阻尼器目前在直升机旋翼系统应用最为广泛,其典型代表有摩擦阻尼器、液压阻尼器、粘弹阻尼器及液弹阻尼器等。被动式摆振阻尼器的阻尼性能由材料、结构等特性确定,其阻尼力与运动速度之间是一种线性关系,不能根据旋翼工作状况灵活调节阻尼输出性能,因此为满足直升机起降阻尼需要,旋翼其他结构在时间比例占绝大多数的直升机飞行中承受了无谓的阻尼载荷。智能材料的发展使研制一种主动式旋翼摆振阻尼器成为可能,主动式摆振阻尼器阻尼力与运动速度之间不再是线性关系,其可根据旋翼系统阻尼需用状态灵活控制阻尼器的阻尼效应,既能够提供较大阻尼满足直升机起降避免“地面共振”要求,又能有效降低直升机飞行过程的阻尼器阻尼输出载荷。

主动式阻尼器典型代表有磁流变阻尼器和电流变阻尼器两种类型。本文研究对象是磁流变阻尼器,其工作液体为磁流变液,通过控制磁场改变磁流变液的黏度和剪切屈服强度可以灵活控制阻尼器的阻尼效应。美国在磁流变阻尼器的研究中处于领先地位,在其汽车工业领域,磁流变阻尼器技术已得到了实际应用。美国马里兰大学开发了一种充气补偿结构的汽车磁流变阻尼器[3],充气补偿结构有效补偿阻尼力的输出平衡。美国维吉尼亚大学将磁流变阻尼器有效应用在Volvo VN 重型卡车和Future Car 轿车的悬架上并进行了道路试验。美国内华达大学的研究人员和CSA 工程公司的工程人员开发了军用多用途轮式磁流变阻尼器[4]。Nguyen 等利用Lord 公司生产的磁流变阻尼器在客车上进行了基于全车模型的硬件嵌入式HILS 实验,结果表明利用磁流变阻尼器可以大幅度地提高车辆的安全性与舒适性[5]。目前,国外在量产的系列高档汽车中都应用到磁流变阻尼器技术。通用公司在2002 年发布的凯迪拉克Seville STS 汽车中,悬架系统采用了通用汽车研发实验室基于磁流变阻尼器技术的MRC 主动电磁感应悬架系统[6]。奥迪公司最新TT 跑车中采用了世界最大的汽车零部件制造和系统集成商Delphi 公司与Lord 公司合作开发的汽车磁流变半主动悬架系统Magneride。法拉利559GTB Fiorano 系列车型中,采用了与Delphi 共同开发的Magnetorheolo-gieal 液体悬架系统[7-8]。以上车型在安装了这一全新的悬架系统后,瞬变操控性能与抓地性能更加优越,驾驶感更加舒适[4]。国外在直升机领域磁流变阻尼器技术也进行了系列研究,相比较于汽车工业领域的成熟应用,该技术在直升机领域特别是直升机旋翼系统上的应用研究相对单薄。美国Penn-sylvania 大学采用磁流变阻尼器替代传统的黏弹性阻尼器,以提高系统的气弹稳定性为目标进行了振动测试研究,结果表明试验用磁流变阻尼器能可以比同样大小的黏弹性阻尼器提供更充足的阻尼力[9]。马里兰大学的研究者对采用了磁流变减摆器的四桨叶旋翼模型进行研究,证实磁流变阻尼器能有效地实现旋翼摆振阻尼器功能且所需要的能量较少[10]。

中国国内在汽车工业领域也围绕该技术开展了相关研究工作。南京航空航天大学对磁流变阻尼器技术进行了深入的实验和理论研究[11-14]。重庆大学研制出了长安微型汽车磁流变阻尼器,并在国家客车质量中心进行了测试[15]。西安交通大学对军用特种车辆设计了一种新型磁流变阻尼器,并进行了路面试验验证[16]。在直升机领域,同样进行了以直升机缩比模型为应用背景的磁流变阻尼器技术研究,但并未在武器装备型号中实现应用,可见其尚未建立以直升机型号实际应用指标为目标的直升机旋翼磁流变阻尼器仿真及试验验证技术。

为初步探索全尺寸直升机旋翼磁流变阻尼器仿真和试验模型,本文以中型运输直升机旋翼为应用背景,研究探索旋翼磁流变阻尼器的仿真及试验验证方法。研制了旋翼磁流变阻尼器全尺寸样件并进行性能试验。研究了样件结构参数、运动参数变化以及电流参数对旋翼磁流变阻尼器性能的影响。基于试验结果,将性能仿真计算结果与试验曲线进行了对比分析。

1 旋翼磁流变阻尼器原理样件构型设计

针对目前采用第三代球柔性旋翼单旋翼带尾桨构型的中型运输直升机,设计以满足球柔性旋翼装机技术要求为目标的旋翼磁流变阻尼器,依托型号已定型使用的液压阻尼器构型。旋翼磁流变阻尼器一端通过挡盖轴承组件与中央件连接,另一端通过轴承杆端组件与挥舞支臂连接件连接。挡盖轴承组件和轴承杆端组件中间部分是外筒组件和活塞组件,其中外筒组件包括阻尼器外筒、热安全阀和补偿器等。图1 为本文设计的旋翼磁流变阻尼器原理样件组成示意图。

图1 旋翼磁流变阻尼器组成Fig.1 Configuration of helicopter rotor magneto-rheological damper

旋翼桨叶摆振运动时,桨叶通过挥舞支臂带动阻尼活塞在外筒与轴挡盖之间的油腔中往复运动,阻尼活塞两端油腔中的磁流变液通过阻尼活塞上阻尼间隙流动,依靠磁流变液流经阻尼间隙的速度以及磁场对磁流变液的剪切损失产生阻尼。阻尼的大小由阻尼间隙、运动速度和磁场强度决定。

补油装置安装在外筒上,阻尼活塞往复运动过程中,被活塞分隔的两个腔压力不等,补油活门会封闭高压腔直接通向补油器的油路,而使补油器仅与低压腔连通。补油器活塞在弹簧压力作用下使补油器内的磁流变液液体保持一定压力,实现压力补油。磁流变阻尼器同其他传统阻尼器一样在工作过程中产生的部分热量会残留在阻尼器内部使阻尼器升温,补油器用于补偿阻尼器内磁流变液受热膨胀引起的体积变化,同时用于补偿阻尼器动密封的渗漏损失。

2 阻尼器结构及磁路仿真优化设计

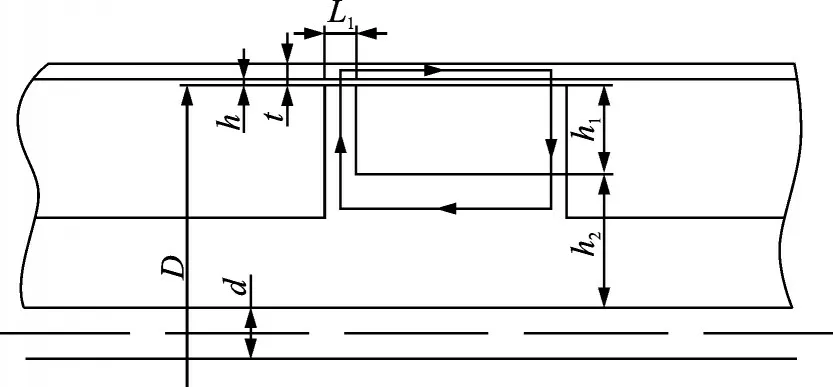

以磁流变阻尼器的双缸双出杆剪切阀式通用结构形式为基础[17-21],采用线圈内绕式结构,绕线腔布置在活塞杆,设计旋翼磁流变阻尼器结构局部剖视图如图2 所示。图2 中L1表示活塞翼缘宽度,L2表示绕线腔宽度,t 表示阻尼器外筒厚度,h 表示阻尼间隙宽度,r0表示活塞杆半径,r 表示活塞磁芯半径,h1表示绕线腔高度,D 表示活塞直径。阻尼器工作时,磁流变液通过阻尼器外筒与活塞形成的阻尼间隙产生阻尼,通过控制内置线圈的激励电流大小调节磁感应强度达到调节阻尼输出。这种结构形式的优点是可设计的活塞行程大,阻尼输出稳定性好,能够很好地满足中型运输直升机对旋翼摆振阻尼器大行程以及对阻尼器的阻尼输出稳定性高的要求。

图2 旋翼磁流变阻尼器结构Fig.2 Structure of helicopter rotor magneto-rheological damper

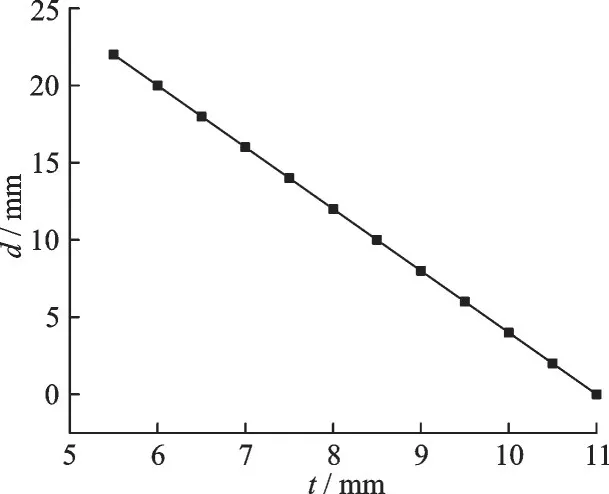

调用磁场有限元分析模块进行磁场仿真,模型中将中心孔直径d 和外筒壁厚度t 设置为变量,对于设计的磁流变阻尼器,当磁芯厚度和外筒厚度相等时,磁路结构设计能得到最优。同时,它们满足活塞装配的约束条件[2(t+h+h1+h2)+d ]≤77,且满足

式中:B 为磁流变液磁感应强度,B*为套筒磁感应强度。据此可得,外筒厚度t 与中心孔径d 的关系如图3 所示。

图3 外筒厚度t 与中心孔径d 关系Fig.3 Relationship between thickness of outer barrel t and central aperture d

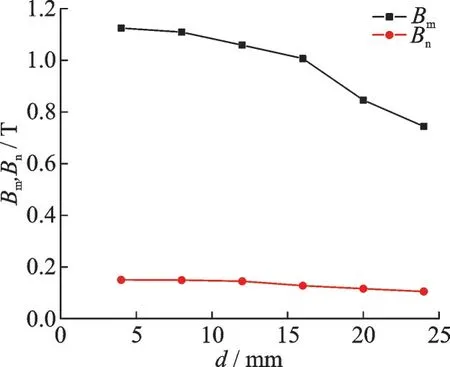

基于旋翼磁流变阻尼器参数化模型,利用磁路仿真软件Ansoft 自带的网格建模与网格划分功能,设置结构参数以及定义加载激励电源与边界条件进行磁路仿真。为了能够通过分析阻尼间隙内磁感应强度的变化达到优化磁路结构尺寸的目的,将不同参数的磁路结构尺寸作为输入,仿真结果输出为不同磁路结构参数,假设阻尼器阻尼间隙内磁流变效应区域内的平均磁感应强度为Bm,通过阻尼间隙内非磁流变效应区域的平均磁感应强度为Bn。图4 为不同磁路结构参数对应的Bm及Bn趋势变化。阻尼间隙的非流变区Bn随着结构参数的变化,变化趋势平缓且数值很小,说明活塞的整体宽度设计尺寸能满足要求,已是较优的选择。阻尼间隙的流变区Bm随着结构参数d 值的变化产生明显变化,从d 值为15 mm 开始急剧减小且其数值小于1 T,这是设计所不期望的数值,考虑能够最大效率利用磁场,d 取值应考虑在0~15 mm 范围。同时,考虑工艺加工需要进行活塞中心孔穿线,因此d 取值不能过小。但是,较小的d 值意味着较大的活塞厚度t,也意味着更大的活塞质量。因此,在流变区阻尼间隙内Bm值变化接近且能有效利用流变效应的情况下,尽量减轻活塞的质量,选择较大的d 值。

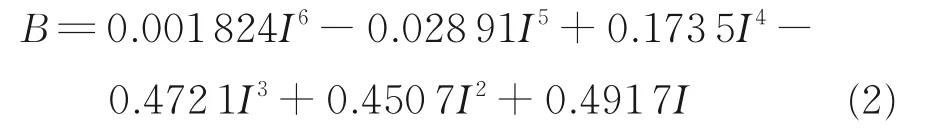

图5~6 为参数优化后的结构磁路有限元仿真结果:活塞结构处以及阻尼间隙内的磁通密度、磁感应强度分布均匀,整体磁感应效应一致性较好。

图4 Bm 及Bn 变 化 趋 势Fig.4 Trend changes of Bm and Bn

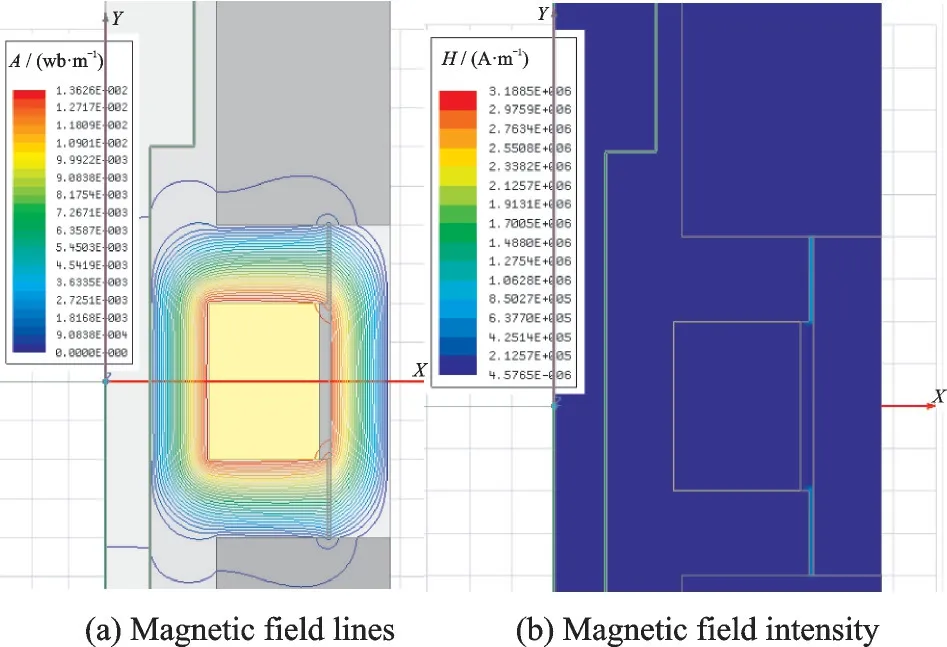

设置不同电流变化参数,读取磁路仿真结果数据得到图7 所示不同电流I 对应阻尼间隙内磁流变区磁流变液平均磁感应强度B 值变化曲线,该曲线能较好地反映阻尼间隙内的磁感应强度值。将仿真结果进行拟合可得

图5 磁通密度和磁感应强度分布Fig.5 Distributions of flux density and magnetic induction intensity

图6 磁力线和磁场强度分布Fig.6 Distributions of field lines and magnetic field intensity

图7 阻尼间隙内磁感应强度变化趋势Fig.7 Variation trend of magnetic induction intensity in damping gap

3 性能仿真参数化计算模型

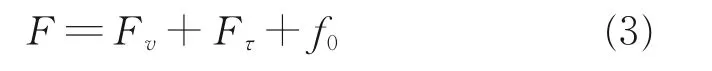

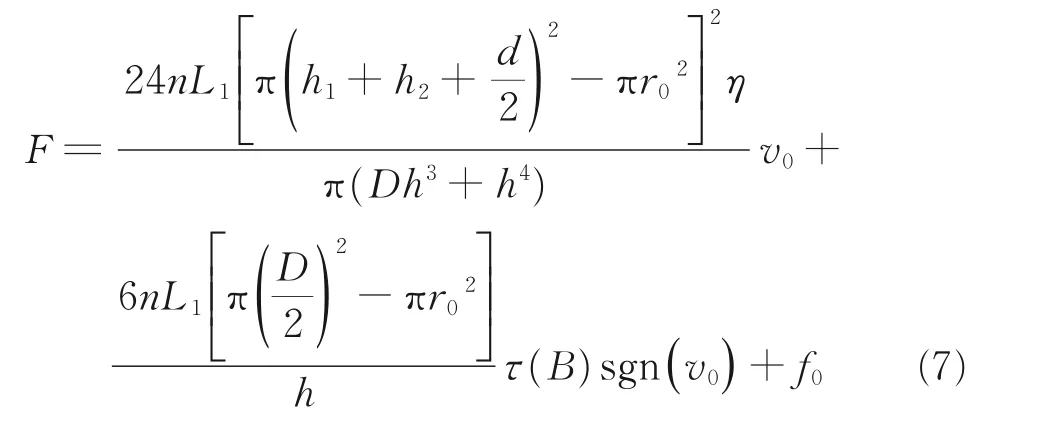

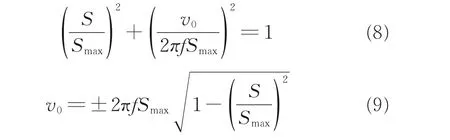

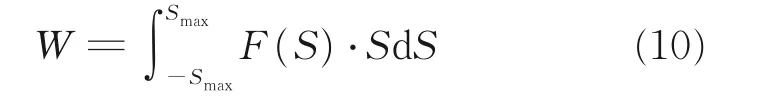

基于旋翼磁流变阻尼器参数化模型(如图2 所示)建立磁流变阻尼器的力学模型,因为其多结构参数的特点,其力学模型也必然非常复杂。本文考虑基于Bingham 模型将筒式磁流变阻尼器剪切阀式模型简化为阀式模型和剪切模型的叠加[22-23],同时基于改进的Bingham 模型[14]阻尼力的数学表达式为

式中:f0表示一种附加的弹性力,其大小与振动位移相关,计算数值采用文献[23]提供的数据进行拟合计算;Fv为粘滞阻尼力,其大小与活塞运动速度相关;Fτ为剪切阻尼力,其大小与磁流变液剪切损耗相关。Fv、Fτ的具体计算公式如下[20,22-23]

电子商务专业作为一门交叉学科,它涵盖了计算机网络、营销、物流、经济学等方面的知识。尤其是电子商务运营课程的教学,很多时候离开了多媒体、互联网、模拟平台等,这样的教学没有图文并茂;就不能很好的在教学的过程中充分的展示相关的知识点。

式中:D'为阻尼间隙平均周长,Ap为活塞有效横截面积,L 为有效阻尼长度,Q 为磁流变液通过阻尼间隙的总流量,v0为活塞相对速度,h 为阻尼间隙,η为黏度系数,τ(H)为剪切强度。

将式(2)力学模型式中的参数具体化为图2 所示的结构参数,其中

式中n 表示活塞段数。

所以,阻尼力计算公式为

式中:r0为阻尼器活塞杆半径,v0可以由运动速度与活塞位移的关系求得

式中:S、Smax分别表示振幅和最大振幅值,f 为运动频率。

所以,阻尼功的表达式为

4 样件研制与性能试验

4.1 样件的研制

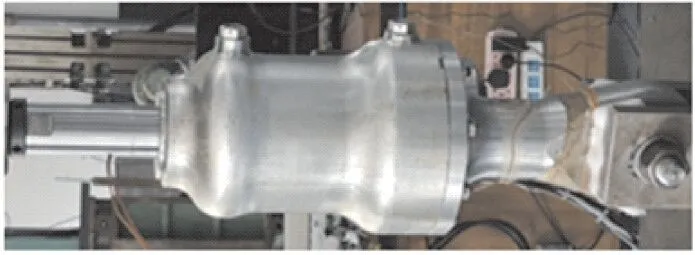

本磁流变阻尼器的设计要求基于已成熟应用型号的液压阻尼器,因此在设计旋翼磁流变阻尼器原理样件时可参考其液压阻尼器的空间位置布置、接口安装以及外筒形状。在尽可能减小外形结构变动的情况下,充分利用液压阻尼器结构件进行磁流变阻尼器改造。图8 为改造后的旋翼磁流变阻尼器的实物图片。样件设计采用的基本结构参数见表1。

图8 旋翼磁流变阻尼器样件实物Fig.8 Sample of helicopter rotor magneto-rheological damper

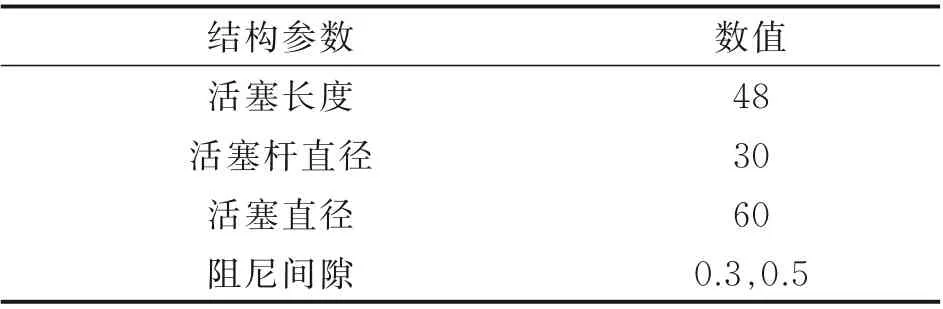

表1 样件基本结构参数Table 1 Basic structural parameters of sample mm

在样件装配时,阻尼器活塞与外筒相对位置精度应由配套模具保证,活塞通过配合卡紧压入外筒中,挡盖轴承锁紧后经注油孔注入磁流变液,完成旋翼磁流变阻尼器样件的组装。

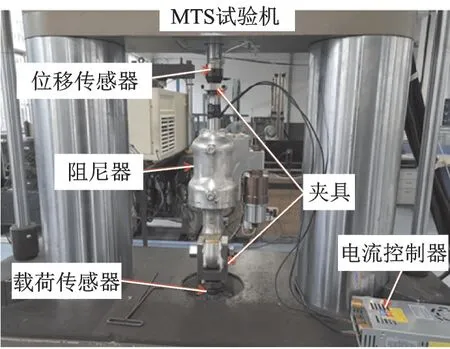

4.2 试验装置及方法

旋翼磁流变阻尼器的试验研究平台在传统阻尼器性能试验平台的基础上加装电流控制器,研究采用的试验装置有:MTS 材料试验机及其附属设备、数据采集控制系统计算机以及可调节激励电流大小的直流稳流电源。图9 为旋翼磁流变阻尼器性能试验状态。

图9 旋翼磁流变阻尼器性能试验设置Fig.9 Setup of performance test of helicopter rotor magne-to-rheological damper

试验采用正弦激励法,按照正弦波规律变化的u=u0sin(wt)作为激振位移对磁流变阻尼器进行加载。其中,u 表示系统输入位移,u0表示系统输入位移幅值,t 表示系统加载时间,w 表示系统加载频率,取低频至旋翼一阶转速等效频率中的多个频率进行试验,其中包含了桨叶一阶摆振固有频率点、地慢转速频率附近点等。分别测得旋翼磁流变阻尼器的阻尼力、阻尼功对应电流、频率和振幅,处理试验数据后,得到阻尼器在电流、激振频率、位移幅值、阻尼间隙几何尺寸等参数变化下的规律。

4.3 试验结果与分析

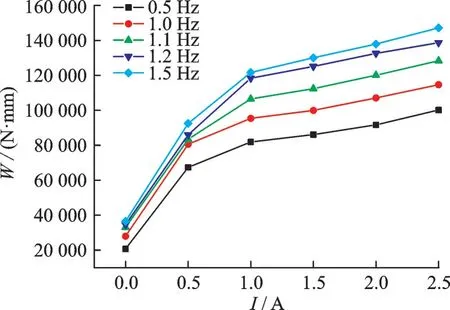

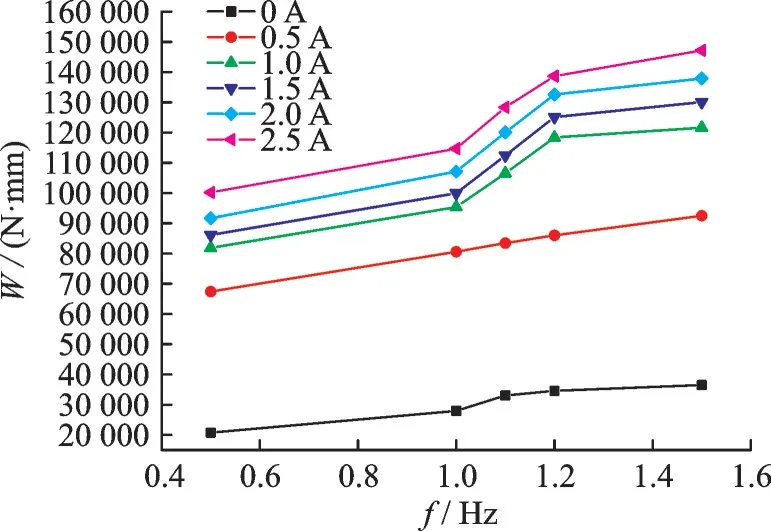

图10 给出了阻尼器位移振幅S 为3 mm 时,不同激励频率下阻尼功W 随控制电流I 变化曲线。图11 给出了阻尼器位移振幅S 为3 mm 时,不同控制电流下阻尼功W 随激励频率f 的变化曲线。从图10,11 可以看出,旋翼磁流变阻尼器的阻尼功随着电流的增大而增加,通电状态下的阻尼性能比不通电状态下的阻尼性能增强;同时,阻尼功随着频率的增大而增加,同一振幅和控制电流作用下,频率越大阻尼功越大。

图10 阻尼功随电流变化曲线Fig.10 Damping work versus current

图11 阻尼功随频率变化曲线Fig.11 Damping work versus frequency

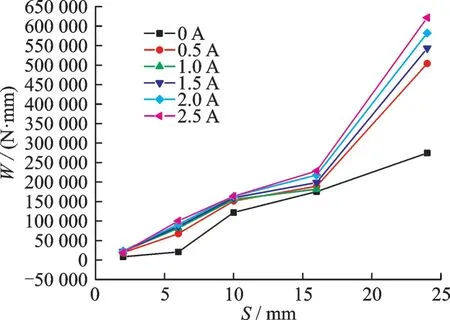

图12 给出了激励频率为0.5 Hz 时,不同电流下样件阻尼功W 随位移振幅S 的变化规律。从图12 可以看出无磁场性能变化弱于加磁场的阻尼功性能变化。

图12 阻尼功随位移振幅变化曲线Fig.12 Damping work versus displacement amplitude

图13 给出了样件在无磁场时,不同位移振幅下阻尼载荷F 随激励频率f 的变化曲线。可以看出,不同位移振幅下,阻尼载荷在0~4.3 Hz 频率变化范围内变化的趋势基本一致,且与传统的液压阻尼器比较,样件在无磁场时阻尼载荷在一个较小的范围内平稳变化。

图13 无磁场阻尼载荷随频率变化曲线Fig.13 Damping load versus frequency in zero magnetic field

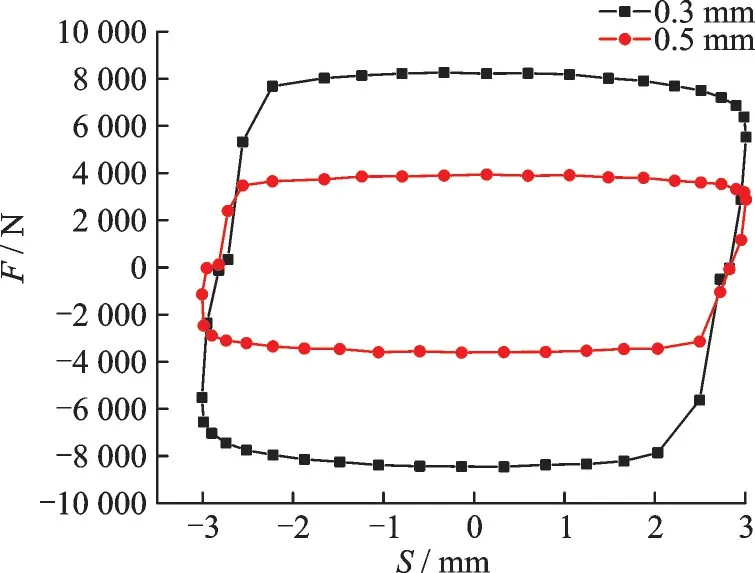

图14 给出了使用不同阻尼间隙的旋翼磁流变阻尼器在0.5 Hz 激励频率,1.5 A 控制电流下的力-位移迟滞回线对比。从图14 可以看出,阻尼间隙为0.5 mm 的样件迟滞回线所围成的面积远小于阻尼间隙为0.3 mm 的样件,这表明阻尼间隙的减小导致旋翼磁流变阻尼器的耗能能力显著增强。

图14 不同阻尼间隙结构迟滞回线Fig.14 Hysteresis loop of different damping gap structures

5 仿真模型验证

为验证性能仿真参数化计算模型的有效性,将试验测得的样件性能数据与计算模型计算得到的性能数据进行阻尼功和阻尼载荷的比较。

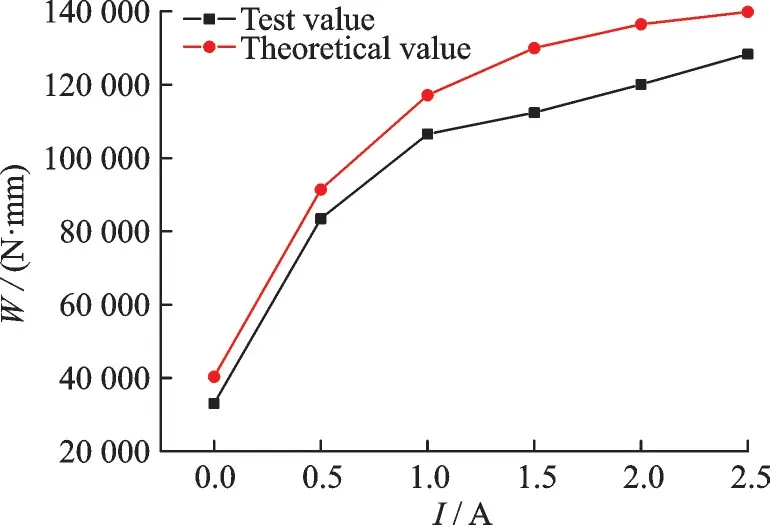

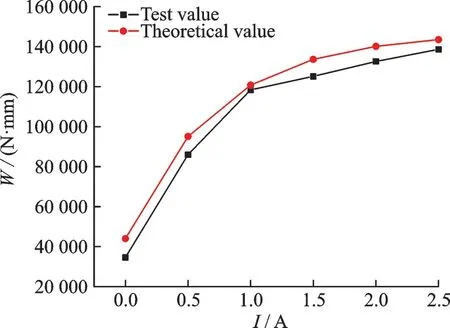

图15,16 分别给出了激励频率f 为1.1、1.2 Hz,位移振幅S 为3 mm 时,模型阻尼功W 计算值与试验值随电流I 变化曲线的对比。

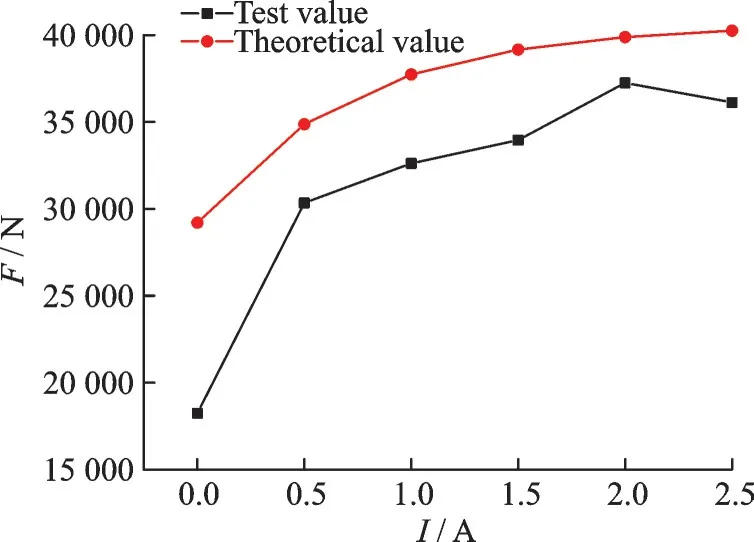

图17 给出了激励频率为4.3 Hz 时,5 mm 位移振幅下,模型阻尼载荷计算值与试验值随电流变化曲线的对比。

从图15~17 可以看出,模型阻尼功与阻尼载荷的计算值与试验值曲线变化趋势一致,计算值与试验实测值存在一定的误差,最大误差在15%左右,这是因为参数化计算模型未能考虑到磁流变液温度变化对其阻尼功和阻尼力产生的影响,结合以往型号研制经验,本文所采用的性能计算模型与方法能够初步用于旋翼磁流变阻尼器的应用研究。

图15 模型阻尼功计算值与试验值对比(f=1.1 Hz,S=3 mm)Fig.15 Comparison of theoretical and test damping work of the model(f=1.1 Hz,S=3 mm)

图16 模型阻尼功计算值与试验值对比(f=1.2 Hz,S=3 mm)Fig.16 Comparison of theoretical and test damping work of model(f=1.2 Hz,S=3 mm)

图17 模型阻尼载荷计算值与试验值对比(f=4.3 Hz,S=5 mm)Fig.17 Comparison of theoretical and test model damping load(f=4.3 Hz,S=5 mm)

6 结 论

本文开展了全尺寸旋翼磁流变阻尼器样件构型设计、结构及磁路仿真优化研究、性能仿真计算模型研究;制造了旋翼磁流变阻尼器样件,并进行了旋翼磁流变阻尼器的性能试验,将试验结果与性能计算模型结果进了对比分析,可得到以下结论:

(1) 旋翼磁流变阻尼器具有稳定的实验性能,在相同的实验环境下,旋翼磁流变阻尼器耗能能力随阻尼间隙的减小显著增强。

(2) 旋翼磁流变阻尼器设计仿真优化方法可行,具有一定的实践价值。

(3) 旋翼磁流变阻尼器参数化计算模型能够准确仿真旋翼磁流变阻尼样件性能,模型有效,可用于旋翼磁流变阻尼器阻尼应用研究。