一种全自动快换卷筒装置

邓良丰,张 镭,余 涛

(中国重型机械研究院股份公司 陕西 西安 710032)

0 前言

板带材的后处理生产过程中,需生产不同规格和不同内径的卷材,以满足市场要求。然而一条生产线上的开卷机或卷取机卷筒规格或者涨缩范围并不能覆盖不同规格或不同内径的卷材,需要对开卷机(或者卷取机)的卷筒进行快速更换。

目前,开卷机(或卷取机)的卷筒快换装置大多需要人工参与,由操作工手持扳手或者专用工具在箱体和卷筒的连接处松动固定螺栓,然后将卷筒抽出进行更换。其操作过程繁冗,更换时间长,工作效率低下,劳动强度大,存在安全隐患。因此,亟需一种全新卷筒快换装置,避免人工参与,只需依靠设备自身机构和系统,就能实现卷筒全自动化、高效、快速及可靠地更换。

1 设备组成及工作原理

1.1 设备组成

全自动快换卷筒装置结构如图1所示,设备由旋转涨缩油缸、螺杆、卡套、连接架、钢球、拉杆、压盖、压板、钢珠、滑块、油缸、油缸座、尾部隔套、尾部轴承盖、机架、尾部轴承、轴套、卷筒、螺母压环、大齿轮、头部隔套、头部轴承、头部轴承盖、键等组成。

图1 卷筒结构图

旋转涨缩油缸通过螺栓与连接架连接,旋转涨缩油缸和卡套通过螺杆连接,卡套通过钢球与拉杆联结,压盖安装在连接架上。滑块安装在油缸上,滑块可伸入在卷筒尾部的凹槽内,钢珠通过压板安装在滑块上。油缸安装在油缸座上,油缸座安装在机架上,尾部隔套安装在轴套上,尾部轴承盖安装在机架上,尾部轴承安装在机架上。轴套安装在头部轴承和尾部轴承的内孔中,卷筒安装在轴套的内孔中,卷筒与轴套通过键相联结。大齿轮安装与轴套上,螺母压环安装在轴套上,头部隔套安装在轴套上,头部轴承安装在机架上,头部轴承盖安装在机架上。

1.2 卷筒的快换工作原理

当卷筒工作时,油缸伸出,推动滑块卡入卷筒的凹槽内,大齿轮带动轴套转动,轴套通过键带动卷筒进行旋转。

当来料生产规格变动,需要更换卷筒时,大齿轮停止旋转,油缸缩回拉动滑块退出卷筒的卡槽,旋转涨缩油缸向外推出,推动卷筒向外运动,卷筒尾部的凹槽脱离与滑块配合位置,旋转涨缩油缸继续向外推出,直至钢球运动至连接架内壁环槽处,如图2所示。

图2 卷筒的拆装示意图

拉杆和卷筒一起向外拉动,旋转涨缩油缸保持不动,钢球在拉杆的挤压下,运动至连接架内壁处的环槽内,此时拉杆与卡套完全脱离分开,卷筒和拉杆可以完全自由地退出装配位。当安装新卷筒时,上卸卷小车或天车将卷筒推进轴套内,并保证卷筒的键槽位置与轴套键槽位置对齐。旋转涨缩油缸将卡套推至连接架的环槽处并保持不动,保证卡套的槽孔中心对齐连接架的环槽中心,油缸保持缩回位置。卷筒连同拉杆继续向轴套内装入,当拉杆运动至卡套内与钢球接触时,拉杆挤压钢球向外运动,钢球进入连接架的环槽内,如图2所示。继续向内转入卷筒和拉杆,同时,旋转涨缩油缸配合缩回运动,钢球在卡套的挤压下,钢球脱离连接架的环槽,进入拉杆的环槽处,此时卷筒继续装入轴套,直至卷筒上的卡槽与滑块位置对齐。此时油缸伸出,滑块进入卷筒的卡槽,卷筒安装完毕。

2 关键技术

2.1 整体化和模块化结构

传统的卷筒结构设计中,大齿轮一般直接安装在卷筒上,由于大齿轮安装在开卷机或卷取机密闭的箱体中,使得卷筒不能整体沿着卷筒轴线方向抽出,当需要拆卸更换卷筒时,先打开开卷机或卷取机箱体,其劳动强度大,劳动时间长。卷筒设计成分段式结构,开卷机或卷取机箱体内的卷筒为一个整体模块,箱体外的卷筒为一个整体模块,卷筒之间通过法兰连接,拆卸更换卷筒时,需要拆卸掉法兰连接处的螺栓,其劳动强度也很大。

本文提出卷筒结构通过轴套将大齿轮与卷筒分开,大齿轮安装在轴套上,卷筒通过键安装在轴套的内孔中,使得箱体内外的卷筒可做为一个整体模块。该整体模块可以从箱体中整体抽出,实现拆卸更换,且其拆装更换过程无需人工参与拆卸螺栓,杜绝了人工安全隐患,降低甚至消除了人工劳动强度,极大地提高了生产效率,能够实现卷筒全自动化、高效、快速及可靠地更换。

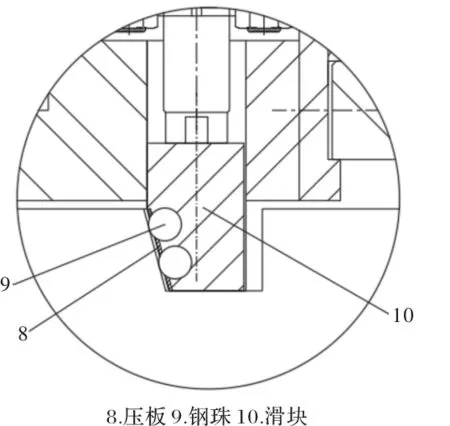

除卷筒做成整体化模块外,用于固定卷筒并且防止卷筒轴向串动的定位滑块也可做成整体模块式。如图3所示,压板、钢珠、滑块可组合成一个整体进行更换。

图3 模块化结构示意图

2.2 卷筒的快速安装定位技术

传统的快换卷筒结构,通过拆装法兰处螺栓和定位销来达到更换卷筒的目的,在安装新卷筒过程中,需要旋转卷筒,使得法兰处的螺栓孔和销孔对齐,然后拧紧多个螺栓,并打入销轴,更换耗时大。

本文设计一种新型卷筒结构,只需将卷筒轴上的键槽位置对齐轴套上键槽位置,将卷筒向箱体内推入,直至卷筒轴和轴套相配合的斜面相吻合,此时轴套上的斜面阻止卷筒继续向箱体内推入,此时油缸推动滑块进入卷筒上相应的滑槽,卷筒的安装过程结束。其安装定位过程简捷、快速、精准。

2.3 拉杆和涨缩缸间的快拆技术

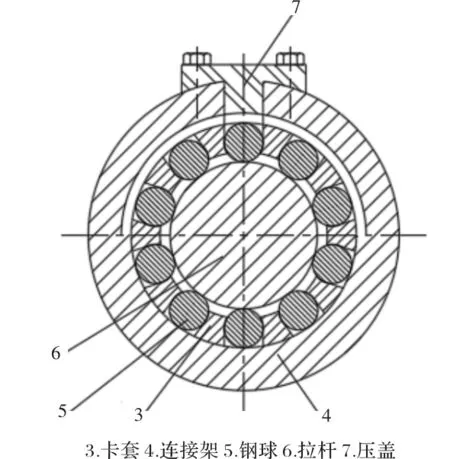

如图4所示为钢球布置图,钢球均匀地布置在卡套的周向槽孔内,槽孔底部为圆形结构,托住钢球,防止在拉杆抽出后,钢珠由于重力作用向下自由(圆心)掉落。拉杆的外侧周向开设环槽,卡套和拉杆通过钢球联结。

图4 钢球布置图

连接架的上端开设出入孔,方便钢球更换,压盖安装在连接架的出入孔上。当安装新卷筒时,卷筒推进轴套内。旋转涨缩油缸将卡套推至连接架的环槽处,保证卡套的槽孔中心对齐连接架的环槽中心,油缸保持缩回位置,卷筒连同拉杆继续向轴套内装入,当拉杆运动至与卡套内的钢球接触时,拉杆挤压钢球向外运动,钢球进入连接架的环槽内,当拉杆的环槽中心与卡套的槽孔中心对齐时,继续装入卷筒和拉杆,钢球在卡套的挤压下,脱离连接架的环槽,进入拉杆的环槽处。因此,拉杆的旋转涨缩油缸之间的联结是通过挤压钢球,使钢球进入不同相应的位置,从而实现拉杆和涨缩缸间的快拆技术。

2.4 旋转涨缩缸动态行程

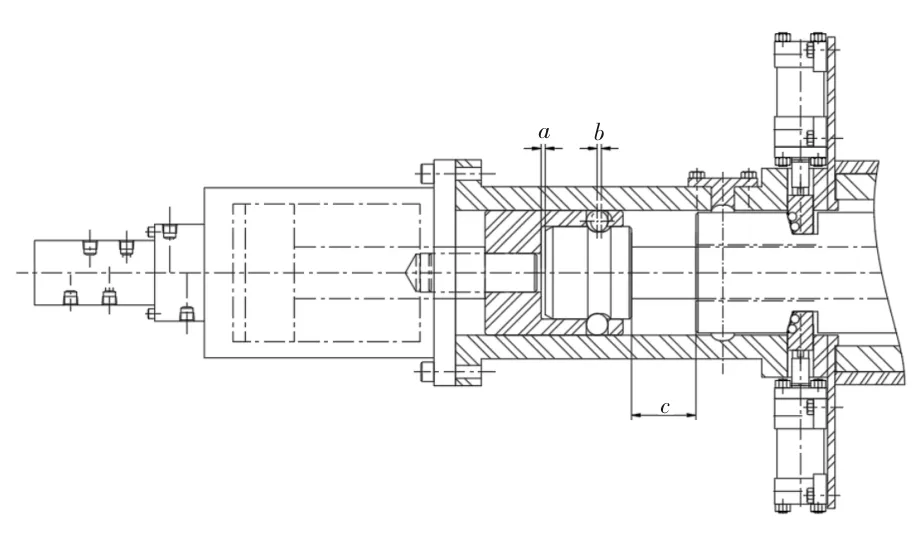

当旋转涨缩油缸的油杆完全缩回时,卡套与拉杆之间存在间隙,其间隙尺寸为a,如图5所示。

图5 旋转涨缩缸的动态行程分析

如图5所示,拉杆上开设有环槽,环槽宽度略大于与其装配的钢球接触宽度,卡套连同钢球可沿拉杆上的环槽作相对运动,其相对运动的距离为b,b>a。

当旋转涨缩油缸的油杆从零位(油杆完全缩回位置)伸出时,推动卡套向前运动,卡套推动钢球向前运动;当旋转涨缩油缸的油杆从零位伸出距离a时,卡套推动钢球向前运动距离a,此时卡套已接触上拉杆,由于b>a,钢球前端面尚未接触拉杆卡槽的后端面,在此过程中,卷筒外径没有变化。当旋转涨缩油缸的油杆继续伸出时,旋转涨缩油缸的油杆推动卡套,卡套推动拉杆向前运动,在此过程中,钢球和拉杆之间此时并没有产生挤压力,卷筒开始缩径,卷筒外径变小。

当旋转涨缩油缸的油杆开始缩回时,拉动卡套向后运动,卡套拉动钢球向后运动;当旋转涨缩油缸的油杆缩回距离a时,卡套拉动钢球向后运动,此过程中拉杆没有运动,此时,卡套与拉杆距离a,且卡套内的钢球开始接触拉杆的凹槽面,此过程中,卷筒外径没有发生变化。当旋转涨缩油缸的油杆继续缩回时,旋转涨缩油缸的油杆拉动卡套向后运动,卡套挤压钢球向后运动,卡套通过挤压钢球推动拉杆向后运动,此时卷筒外径开始发生改变,卷筒外径开始变大。

旋转涨缩缸的动态行程中,钢球在卷筒涨缩过程中只承受单向压力;卷筒涨径时,钢球承受挤压力;卷筒缩径时,钢球始终不受力,一定程度上减少了钢球的磨损,从而延长了钢球的使用寿命,减少了设备的维修时间。

如图5所示,当旋转涨缩油缸的油杆伸出行程为a+c时,卷筒外径缩至最小,此时拉杆开始顶上卷筒,卷筒外径不能够继续缩小,油缸拉动滑块退出卷筒的凹槽,与传统快换卷筒相比,省去了使用扳手等工具拆卸螺栓,使卷筒脱离把合等过程;旋转涨缩油缸继续向前推出时,旋转涨缩油缸就能向外顶出卷筒,与传统快换卷筒相比,无需额外的辅助工具往外拉拔卷筒。当旋转涨缩油缸推动卡套向前运动至钢球与连接架内部的环槽处时,旋转涨缩油缸继续向前推出时,钢球被挤压进入连接架内部的环槽处,卷筒连同拉杆可自由地退出装配。与传统的快换卷筒相比,省去了拆卸拉杆的过程。

卷筒的装配过程与此过程相逆,也无需额外的辅助工具。

3 结束语

本文提供了一种全自动卷筒快换装置结构,解决了现有开卷机的卷筒快换装置大多需要人工参与,操作过程繁冗,更换时间长,工作效率低下,劳动强度大等问题,使得开卷机的卷筒更换能够实现全自动化操作,能够高效、快速和可靠地更换卷筒,避免人工参与,杜绝了操作安全隐患问题。