基于叶脉仿生的散热均热板性能研究

汪维伟,黄昕之,赵福云*,陈 硕,王 磊,蔡 阳,赵月帅

(1. 武汉大学 动力与机械学院,武汉 430072; 2. 北京卫星环境工程研究所,北京 100094)

0 引言

近年来,随着航空电子技术及电力控制系统的迅猛发展,高功率FR、微波、毫米波器件以及机载、星载电子设备等向集成化和微型化发展,导致单位容积内的发热量急剧增大,而相应的散热技术却远远赶不上电子产品的发展速度,因此解决集成散热问题已成为航空电子芯片设计研究的关键之一[1-2]。传统的冷却手段,如液体微通道冷却,空气冷却,喷射冷却以及相变材料、热电及传统热管制冷等,已不能满足未来先进电子产品的散热需求[3-6],亟需开发一种具有优良均温性的散热装置来控制热点温度,使集成电子器件能够在允许温度范围内稳定工作。

均热板作为一种高效相变式换热装置,由于其传热性能好、体积小和均温性优良,近年来成为研究与开发的热点[7]。目前已经有许多学者针对均热板性能开展了一系列的研究:Koito 等[8]开发了一种均热板数值计算模型,将均热板对称热传导与吸液芯液体流动、中心蒸气流动耦合,建立能量、动量与质量守恒方程,再运用有限元方法获得蒸气腔内部的速度、压力及温度分布情况。Hashimoto 等[9]设计了碳纳米管涂层的烧结粉末均热板,其研究结果表明,碳纳米管涂层可以降低整个均热板的热阻,提高换热效率,当烧结粒径达到50 μm 时,均热板的散热功率达到8.5 W/mm2。纪献兵等[10]提出一种由超轻多孔毛细芯构造的新型均热板,并对其传热性能进行实验研究,探讨填充工质、充液率、热管放置角度及加热功率等因素对平板热管传热性能的影响。据现有文献,大多数研究集中在吸液芯类型对于均热板的性能影响,同时忽略了吸液芯和管壁之间所存在的接触阻力影响。然而,作为一种单一的多孔结构,均热板仍然存在毛细芯流动阻力较大等问题,目前在研的均热板远远不能满足航空电子高度集成化发展的要求。如何在有限小空间内使热质循环能力得到大幅度提高,同时获得较低流动阻力的毛细芯,是设计研究人员亟需解决的难题。

本文受到植物叶片蒸腾作用的启发,借鉴叶脉分形结构的最优模型设计工质输运模式,通过计算流体动力学(CFD)数值模拟,全面探究树状分叉叶脉仿生分形结构吸液芯的流动性能与传热特性,分析多个影响因素对均热板内工质流动与传热的影响,对比不同分形结构类型的均热板蒸发段传热性能;并根据理论模型构造了一种新型混合式吸液芯均热板,实验对比研究了H 型、Y 型和平面结构蒸发底板对均热板换热特性的影响。

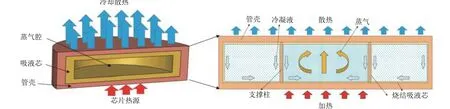

1 物理模型

均热板的主要优势体现在:对离散的集中式热源热区温度控制能力较强,易于制造出平整光滑、几何适用性好的表面与电子器件直接配合。如图1所示,电子器件产生的热流使液态工质吸热、沸腾、蒸发,并迅速通过蒸气腔传递并扩散到更大的冷凝表面,可有效扩展冷凝段面积,进而使冷却效果得到大幅提升,同时使热点温度迅速降低;释放热量后的工质冷凝回液态,然后被吸液芯依靠其毛细作用力回流到蒸发段,完成一个工作循环。如此反复进行蒸发、冷凝、回流,可把集中区域的热量迅速扩散到更大面积的冷凝表面,实现均温热控。

图 1 均热板工作原理示意Fig. 1 Principle of a vapor chamber

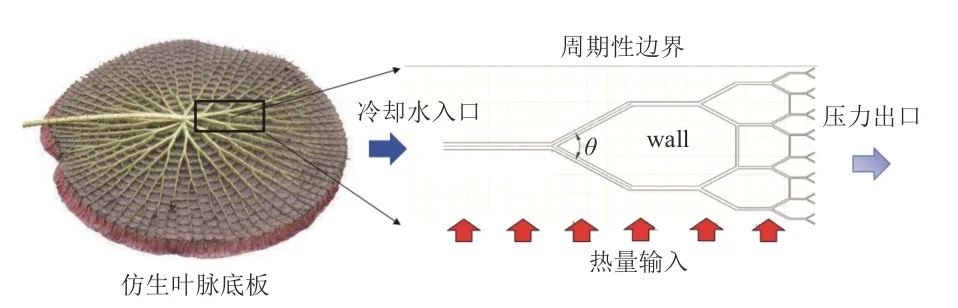

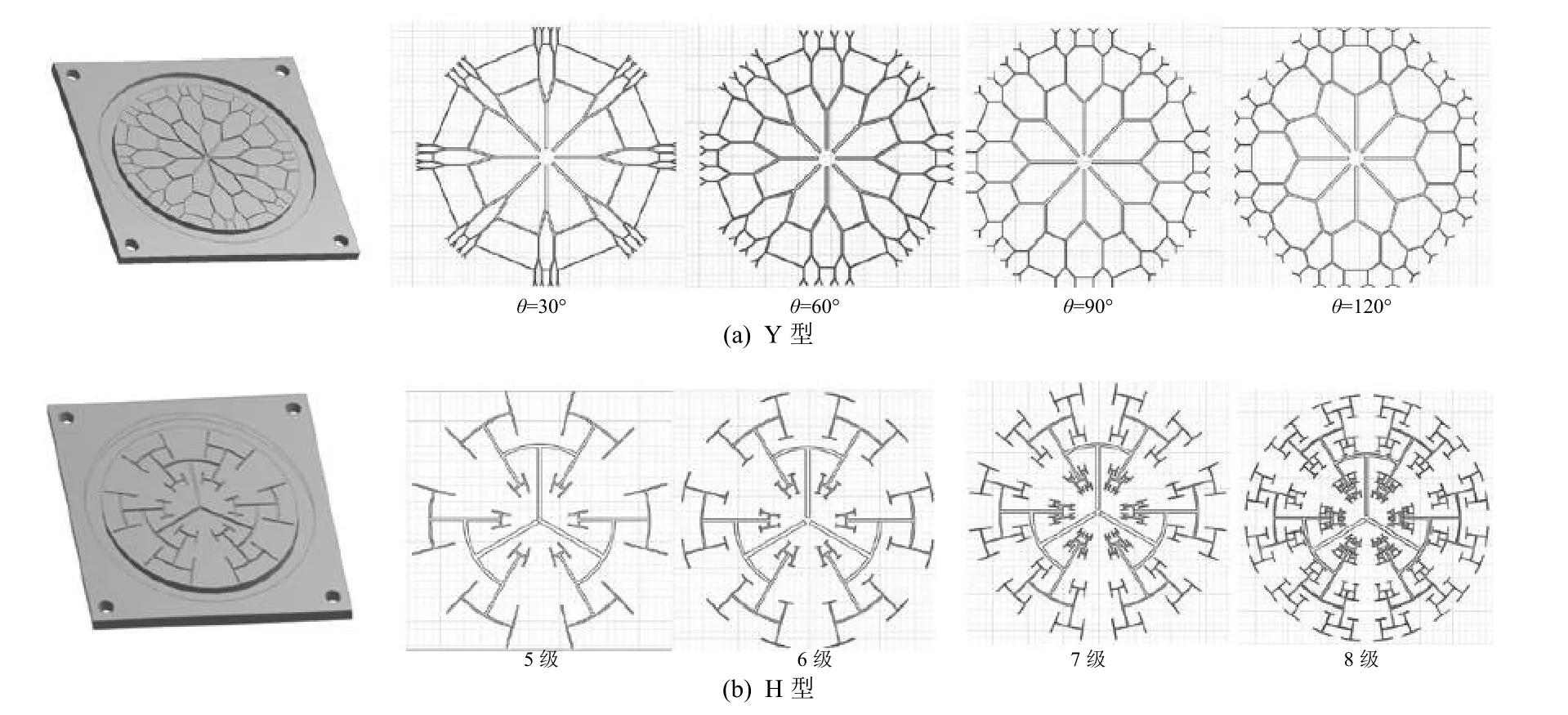

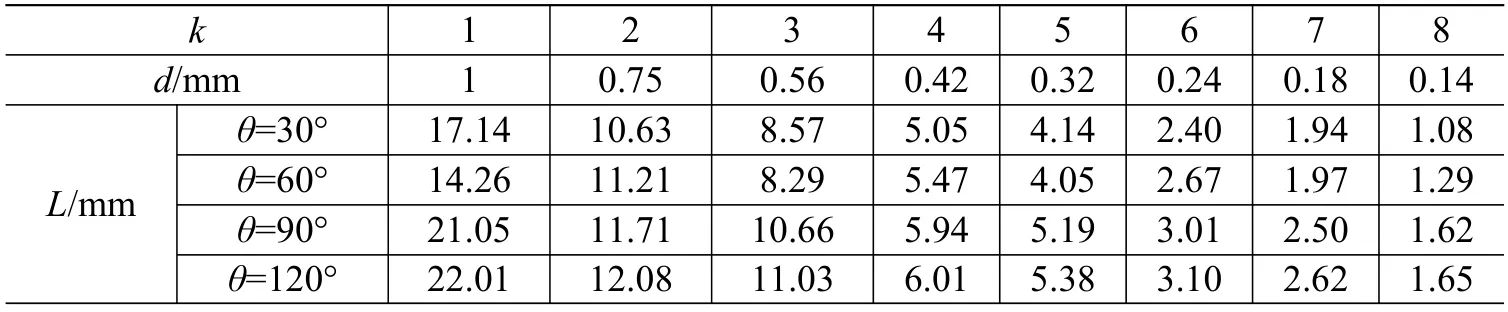

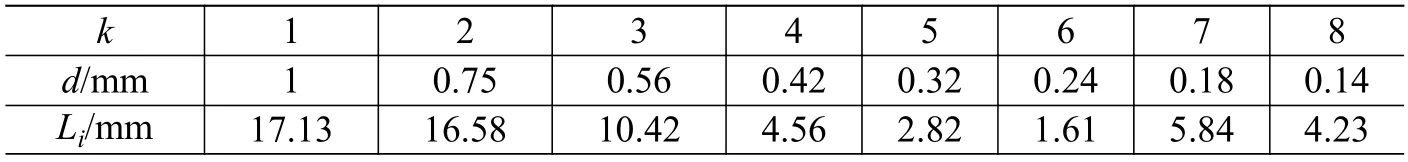

叶脉仿生结构吸液芯(见图2)有助于液体沿着蒸发底板扩散,从而避免均热板局部干涸高温。为更全面地研究叶脉仿生结构对流动传热能力的影响,本文设计出Y 型和H 型2 种叶脉仿生分形结构,其结构参数如图3 所示,其中:L为分形结构的叶脉长度,θ为分形角度,k为分形级数,d为槽道直径。图4 中的几何图形主要通过CAD 软件设计,本文选取4 种分形级数和4 种分形角度,共得到16 组Y 型仿生结构;而考虑到分形角度对H 型结构的影响不大,只研究其分形级数的影响。表1 和表2 分别为Y 型和H 型结构的参数。

图 2 叶脉仿生毛细流动结构Fig. 2 Biomimetic capillary flow structure

图 3 叶脉仿生分形结构参数Fig. 3 Parameters of the leaf-vein-like bionic structures

图 4 叶脉仿生毛细结构设计Fig. 4 CAD drawing of the leaf-vein-like bionic capillary structures

表 1 Y 型毛细结构参数Table 1 Parameters of Y capillary structure

表 2 H 型毛细结构参数Table 2 Parameters of H capillary structure

2 数学描述

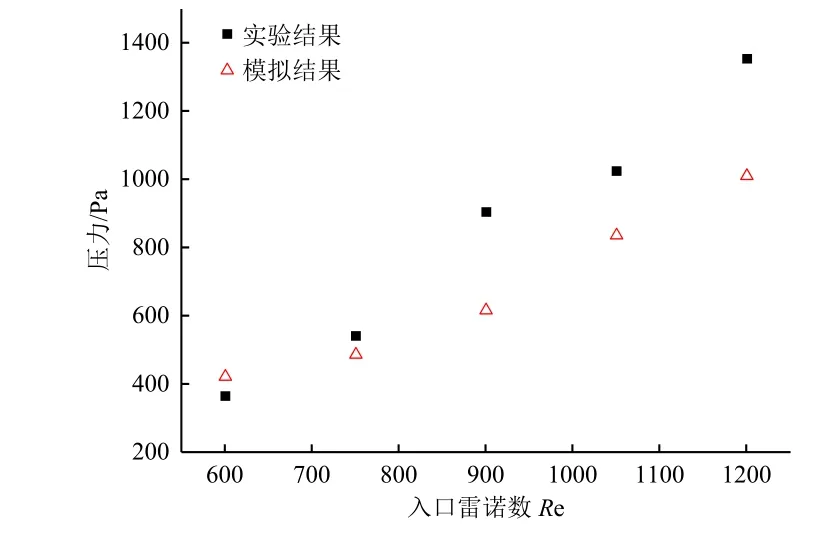

通过CFD 仿真对Y 型和H 型叶脉仿生分形结构吸液芯内的流体流动和传热特性进行数值模拟研究,并比较微通道内部流体的流动及散热性能。文中采用Fluent 16 软件计算分析2 种结构内的压力、温度差异及速度剖面分布。

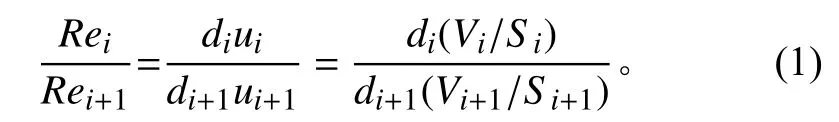

本文所建立的叶脉仿生微流动模型所产生的自然对流作用很小,可以忽略。不同级分支槽道的直径不一样,且里面流体的速度也不相同,因此雷诺数Re也不相同,但是雷诺数的准则应设置为恒定,以确保外部条件的一致性;又由于所有分形结构的入口直径都是1 mm,为了确定雷诺数的影响,定义入口的雷诺数为Red,用来比较不同类型分形结构之间的特性差异,而每个槽道的雷诺数为Rei,第i级雷诺数和第i+1 级雷诺数的比值为

由于第i级体积流量是第i+1 级体积流量的2 倍,而且根据表1 和表2 可知,(di+1/di)恒大于0.5,所以整个结构中,随着级数的增加雷诺数是减小的,第1 级的雷诺数最大。入口速度为5 mm/s时,第1 级的雷诺数远小于2300,因此本研究选择了层流模型。控制方程假设:1)稳态过程;2)层流模型;3)流体是牛顿不可压缩流体;4)热辐射及壁面对流可忽略。

初始条件及边界条件为:

1)入口:设置入口类型为速度入口,速度5 mm/s、温度300 K。

2)槽道:蒸发段设置为恒定热流密度,q=120 W/cm2。

3)出口:管道内的流体是自然流出、不可压缩,故流体密度是常数,选择出口类型为压力出口。

控制方程包括:

1)连续性方程

压力与速度关系通过Simple 算法耦合,连续性方程的收敛准则是能量、速度和连续性残差要小于1×10-8。本文进行了网格独立性实验,首先应用一阶迎风差分方案使达到稳定状态并避免不收敛,然后采用第二有序迎风差分方案改进计算的精度,并突出显示边界层的棱镜网格以捕获边界现象。结果发现,网格数超过105后独立性良好。为了节省计算成本,本文选取非结构性网格数为1.4×105。

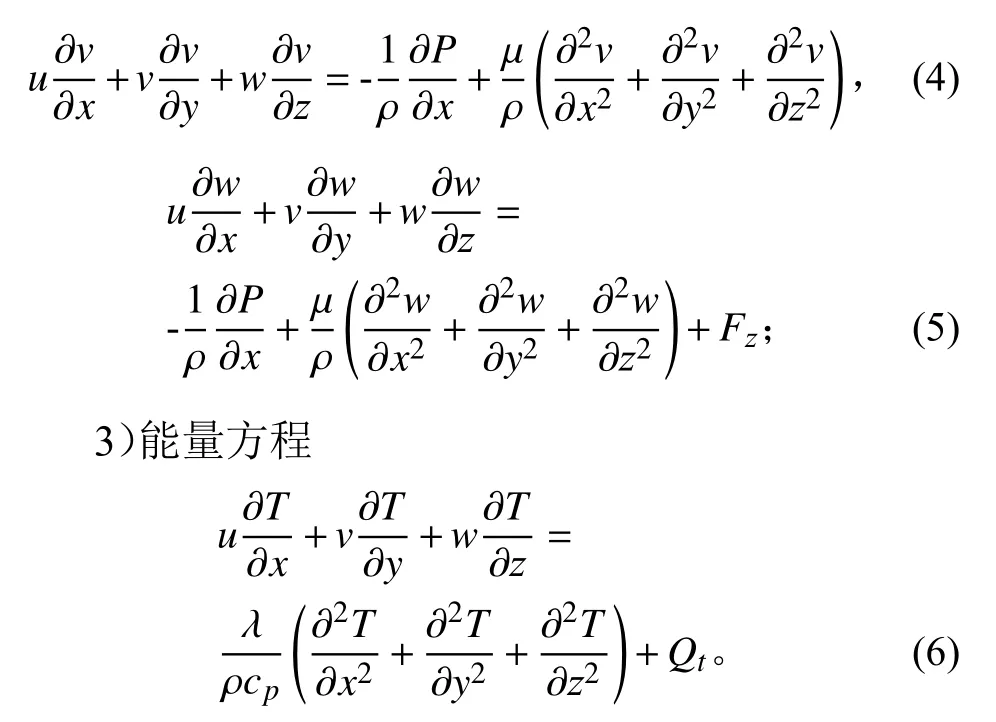

为了验证本文建立的二维数值模型的合理性,在保证初始条件和边界条件一致的情况下,将数值模型模拟的结果与实验结果[11]进行比较,如图5 所示。可以看出:模拟结果与实验结果在低雷诺数下能很好吻合,总体趋势一致,均随着雷诺数的增大而升高;当雷诺数大于900 时,因为分叉路口的紊流影响增强,涉及能量耗散的作用,导致2 种结果间存在偏差。对于本文所研究的问题,由于均热板工质都是在低雷诺数层流情况下工作,误差最大在5%以内,故可认为本文所建立的二维模型符合实际情况。

图 5 数值模拟与实验结果[11]对比Fig. 5 Comparison between simulation result and experimental result

3 分析结果与讨论

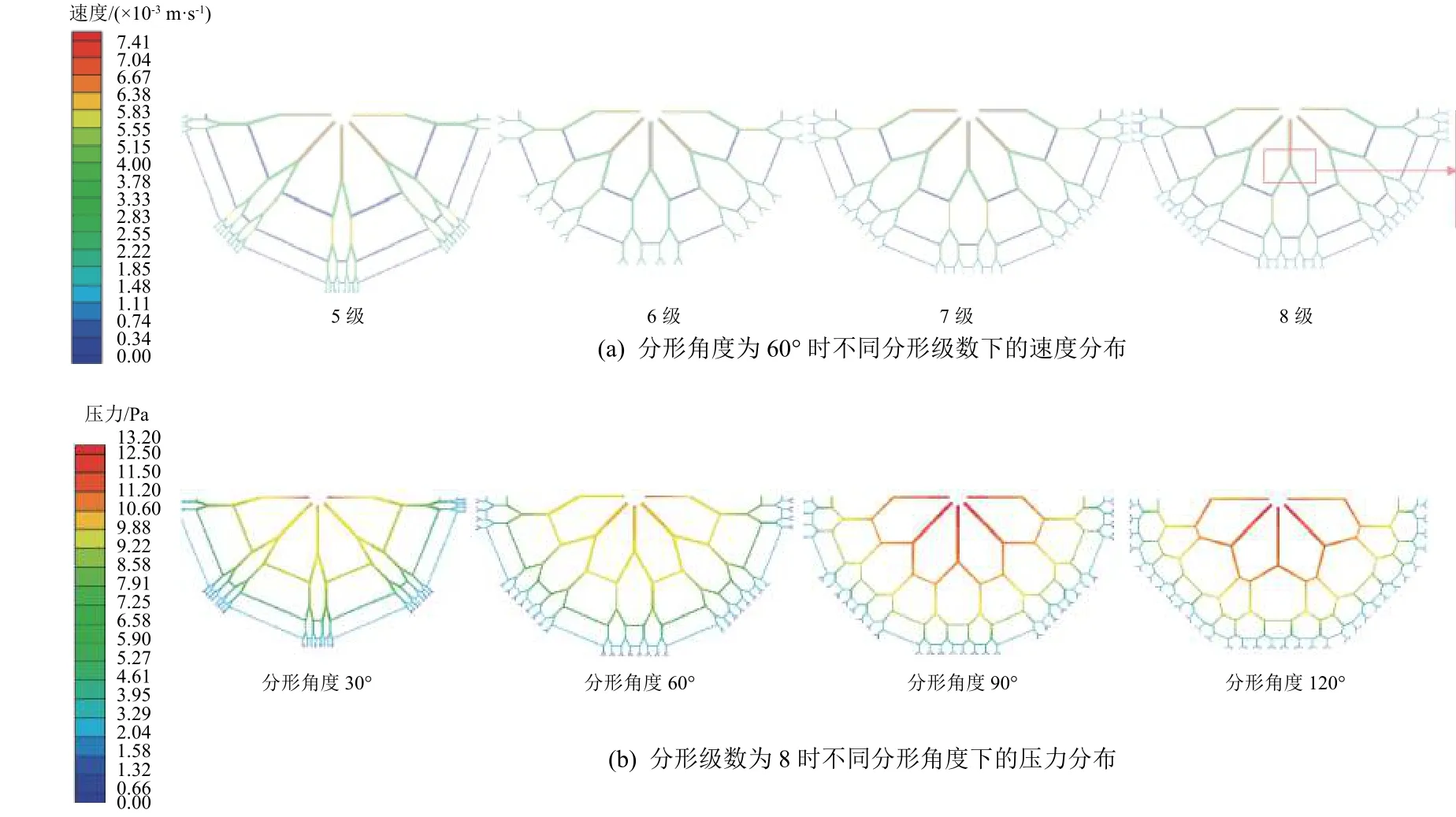

本文对不同分形级数和分形角度排列组合后得到16 组Y 型分形结构吸液芯。图6 对比了它们的流体速度和压力云图。整体来说,分形级数相同时,分形角度为30°的出口速度高于其他角度的;当分形级数由5 级增加为6 级时,出口个数增长1 倍,出口速度随之降为原来的1/2;分形级数由6 级增加为7 级时,由于出口个数保持不变,其出口速度也保持不变,但在所有分形角度中,7 级的出口速度比6 级的大很多,且出现了明显的波动。分析发现,槽道分叉路口的子管尺寸比母管要小,文丘里效应影响明显,使流体产生波动。随着Y 型子管入口速度增大,7 级槽道的流程不足以充分发展,因此无法使7 级出口速度减小到和6 级一样。从图6 还可看出:级数越多压降越大,主要是因为分叉路口数增多且流动路径变长,导致流体因沿程阻力和局部阻力产生的能量消耗过多;同时,相同分形级数下,分形角度越大压降越大,但是分形角度达到一定值后,所产生的压降差异不再明显。

图 6 Y 型结构不同分形级数和分形角度下的速度云图和压力云图Fig. 6 Velocity clouds and pressure clouds of Y structures with different fractal series and different fractal angles

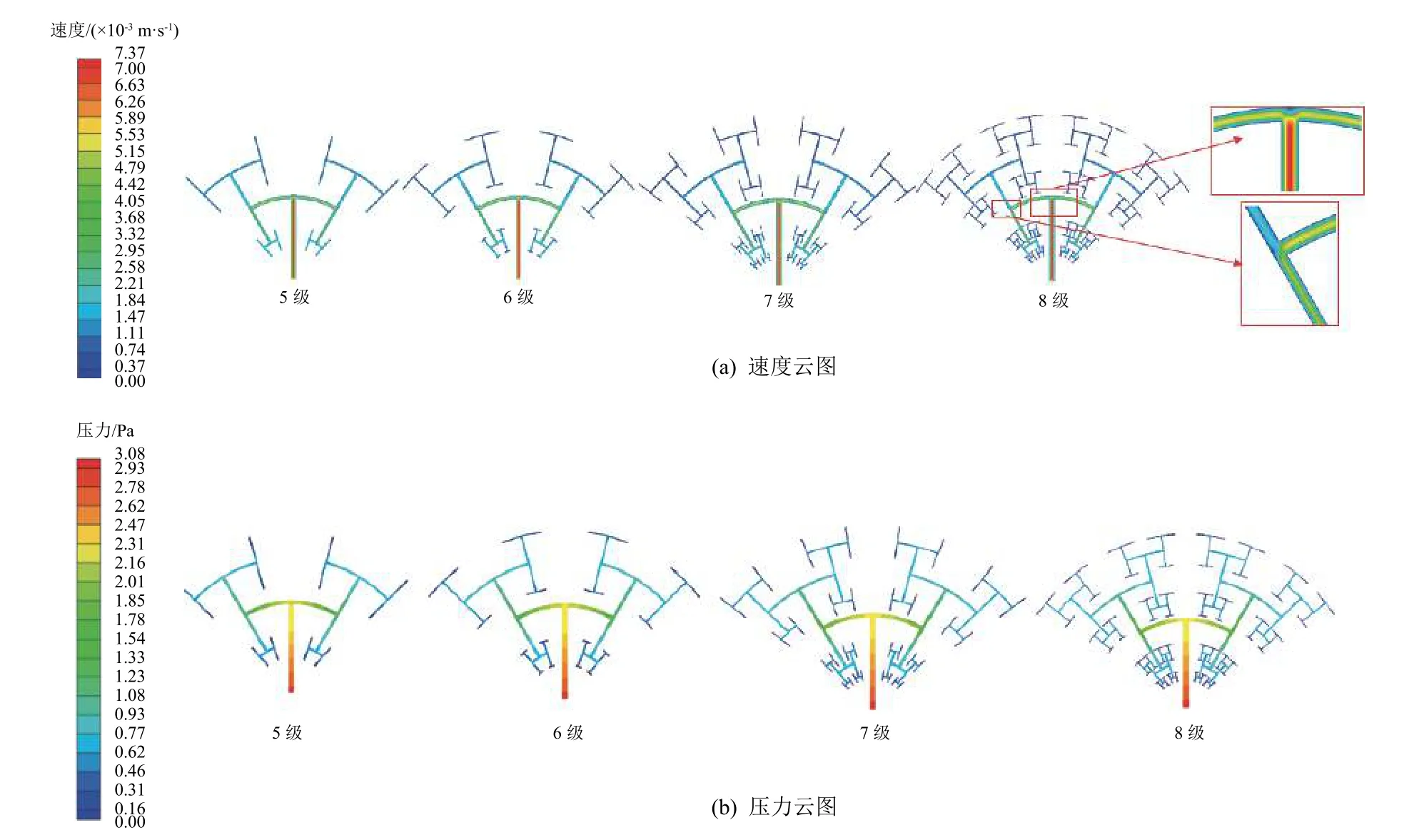

图7 对比了H 型结构不同分形级数下的流体速度和压力云图,结果显示,分形级数增加1 级,出口个数翻倍,出口速度随之降低;但是由于文丘里效应,出口个数翻倍时出口速度并没有减半。与Y 型结构对比发现,H 型结构的压降更小,结合图7 可以发现,流体在第2 级以后的分叉路口分流时没有均分,而是大部分流向与出口距离较短的方向,这导致流体因阻力而产生的损耗减小,因此压降也相应减小。

图8(a)显示,入口速度为0.5 m/s 时,H 型结构从第1 级到第2 级的分叉路口引起明显的压力突变。由动量定理可得,壁面使第1 级流过来的流体在竖直方向上的动量减为0,因此流体作用壁面上存在较大压力,此处的流体受到挤压而局部压力过大。图8(b)和图8(c)是对应的速度云图与矢量图,可以看出,分叉路口处压力大的区域速度小,而流体的惯性作用使得在第2 级入口处流体速度最大值靠近外侧壁面,导致外侧壁面因受冲刷而容易受损;而内侧壁面处压力和流体速度过小,容易引起回流,产生涡旋。如图8(c)的d-d 截面所示,局部阻力过大,导致过多的能量消耗。

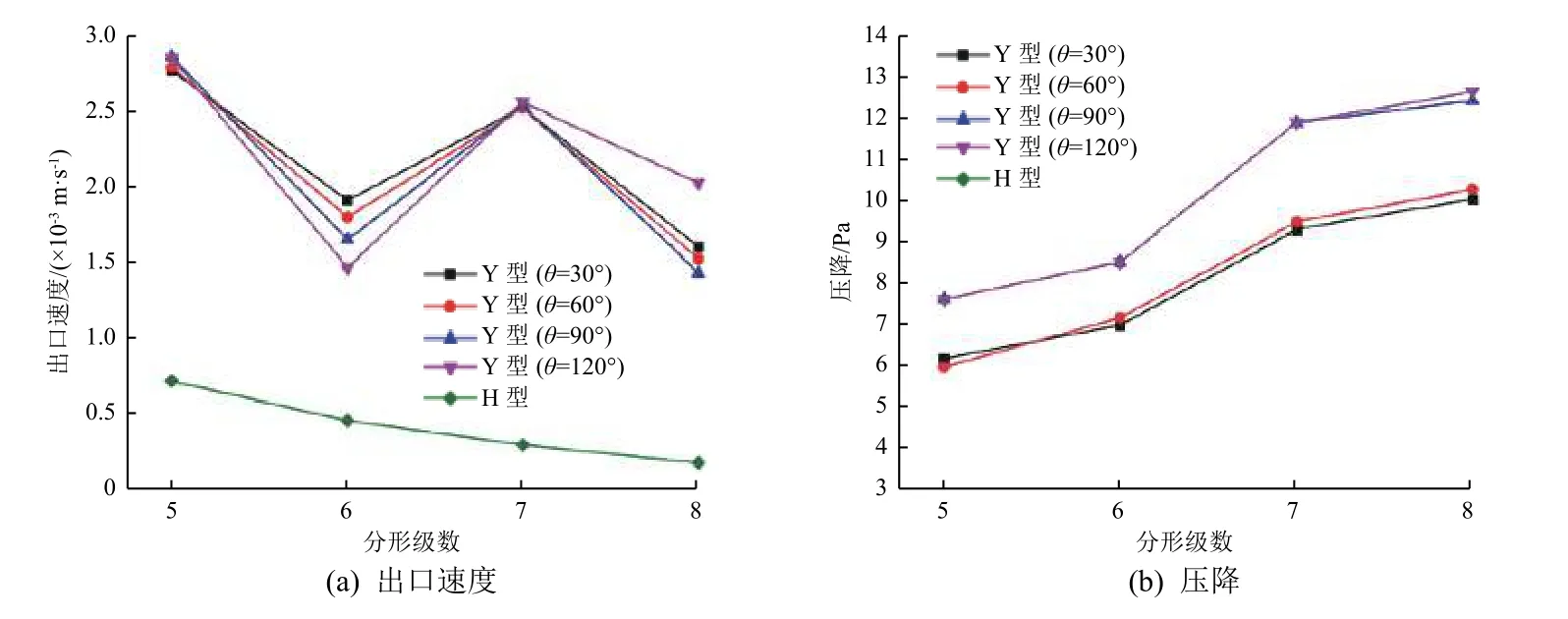

从图9 可以看出:H 型与Y 型分形结构的压降都会随着分形级数的增加而增大,但是相同级数下,H 型的压降更小;工质在Y 型结构内是对称流动,而在H 型结构内是非对称流动,这使得H 型结构内的工质没有流经全部槽道,因此因流动阻力而产生的损耗较小;但是由于H 型结构的分叉角度过大,使得流体流经分叉时产生旋涡,甚至部分回流,导致能量损耗增大。

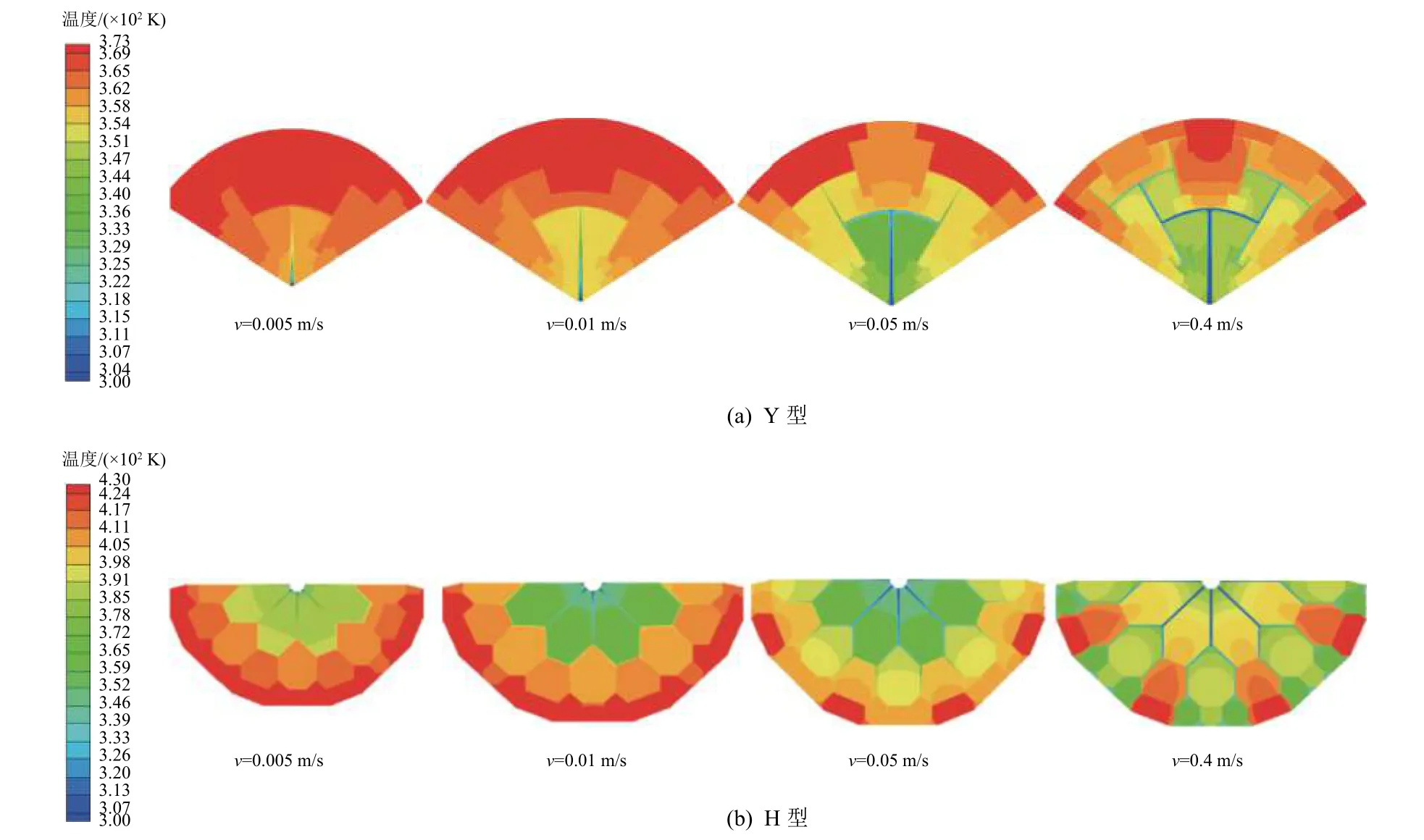

通过图10 可以发现:由于H 型结构工质流动的不对称性,其半径较大的区域流量过小,导致高温集中在均热板外围区域;而相同流速下,采用Y 型结构则高温区域更小,并且只是分布在半径较大的外围局部区域,速度越大这种差异性越明显。图10 还显示,随着入口速度的增大,H 型和Y 型结构均热板的最高温度均逐渐降低,但是当入口速度增大到0.2 m/s 以上后,其变化对均热板温度变化的影响减弱。通过分析发现:在低流速下,出口速度都比较小,此时影响冷却效果的是出口的个数与分布,由于H 型结构的出口数量多,并且有2/3 的出口不在外围区域而是分布在整个均热板内部,使得H 型结构能冷却更大的区域,也就相对更好地冷却了均热板的高温区域;但是随着入口速度的增大,H 型结构的出口不对称性致使均热板的热不均匀性愈加突出,而Y 型结构使得均热板的均温性更好。

图 7 H 型结构不同分形级数的速度云图和压力云图Fig. 7 Velocity clouds and pressure clouds of H structures with different fractal series

图 8 H 型结构分叉路口的流动分布Fig. 8 Flow distribution at bifurcation of H structure

图 9 Y 型和H 型结构不同分形级数下的出口速度和压降Fig. 9 The exit velocity and pressure of Y and H structures of different fractal series

图 10 不同入口流速下的Y 型和H 型均热板的温度分布Fig. 10 The temperature distributions of Y and H vapor chambers at different flow rates

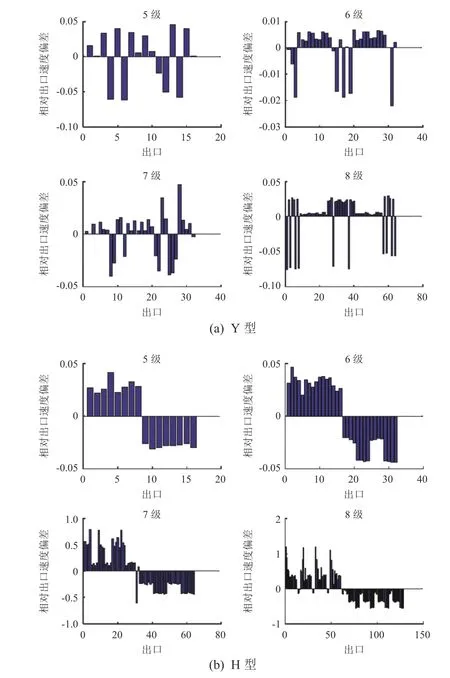

为了明确出口不对称的影响,本文提出用相对出口速度偏差Dch来比较速度的分布,

式中:fch为每个出口的平均流速;fav为整个结构所有出口平均流速的算术平均值。图11 给出Y 型结构分形角度为90°、分形级数为5~8 时以及H 型结构分形级数为5~8 时的相对出口速度偏差值计算结果,H 型的偏差明显比Y 型的更大。这主要是由于Y 型结构是对称流动,压降都会随着分形级数的增加而增大;而在H 型结构中流动主要为非对称流动,且分叉角度过大,使得流体经过分叉时产生较大的旋涡甚至回流,导致能量损耗较大。

图12 所示为2 种分形结构的冷却效率与入口速度的关系,从图中可以看出,随着入口速度的增大2 种结构的换热效率都增大,对于Y 型结构,入口速度达到0.01 m/s 后冷却效率开始缓慢提升,而H 型结构的入口速度达到0.03 m/s 后冷却效率才开始缓慢提升。当入口速度低于0.32 m/s 时,Y 型结构的冷却效率高于H 型的;但是入口速度大于0.32 m/s 时,H 型结构的冷却效率更高。这是因为高流速下,H 型结构的分叉角度过大,工质流体流经分叉时紊流显著,二次流促进中心处温度较低流体与靠近壁面处的高温流体间的相互混合;而且H 型结构的分叉路口比Y 型的多,入口段局部冷却系数较大,综合而言增强了冷却效果。

图 11 Y 型和H 型结构的相对出口速度偏差Fig. 11 The relative exit velocity deviation of Y and H structures

图 12 Y 型和H 型结构不同入口流速下的冷却效率Fig. 12 The cooling efficiency of Y and H structures at different flow rates

4 实验结果与讨论

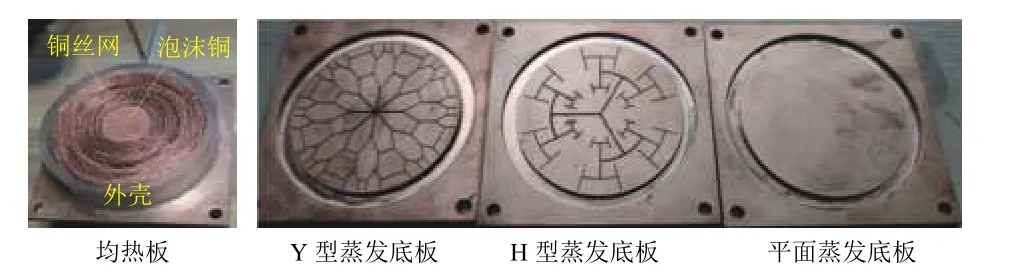

为了更好地应用上述对分形结构的理论研究成果,本文采用激光雕刻分别制作了Y 型和H 型叶脉仿生结构蒸发底板,其中:Y 型结构为5 级分形,分形角度为30°;H 型结构同为5 级分形,分形角度为90°。均热板蒸气腔内部采用混合式吸液芯,中间为孔隙率较高的多孔泡沫铜柱,四周为孔隙率较低的丝网吸液芯。这种混合式吸液芯有助于均热板内液体及时回流,同时重力的影响被有效削弱。按照文献[8]所述实验方法,以去离子水为工质,在加热功率为20~80 W 的工况下,研究不同分形结构蒸发底板(如图13 所示)对均热板换热特性的影响。

图 13 均热板及叶脉仿生结构蒸发底板Fig. 13 The vapor chamber and its vein bionic soaking plate

充液率为50%、蒸发段位于水平底部位置时所测试的蒸发底板温度曲线如图14 所示,其中Te为蒸发段温度,Tc为冷凝段温度。可以看到,随着输入功率的提升,3 种均热板的蒸发段温度并没有发生明显的波动,蒸发段温升速率明显高于冷凝段温升速率,且3 种均热板的冷凝段温度上升率基本一致。当输入功率从20 W 上升到80 W 时,平面蒸发底板蒸发段的温升率最大,温度上升了约120 ℃;其次为H 型蒸发底板,上升了约107 ℃;Y 型蒸发底板的最小,上升了约90 ℃。这表明,Y 型蒸发底板由于其特殊的仿生分形结构,具有能量消耗小、流动阻力低以及物质和能量交换效率高等特点;而H 型蒸发底板由于分叉阻力的存在,液体分流较慢,能量交换效率较Y 型的低,但是Y 型和H 型底板凹凸不平的底板表面均增加了核态点,有助于蒸发段的核态沸腾传热。

图 14 不同分形结构蒸发底板的温度分布Fig. 14 Temperature distributions of evaporation chassis of different fractal structures

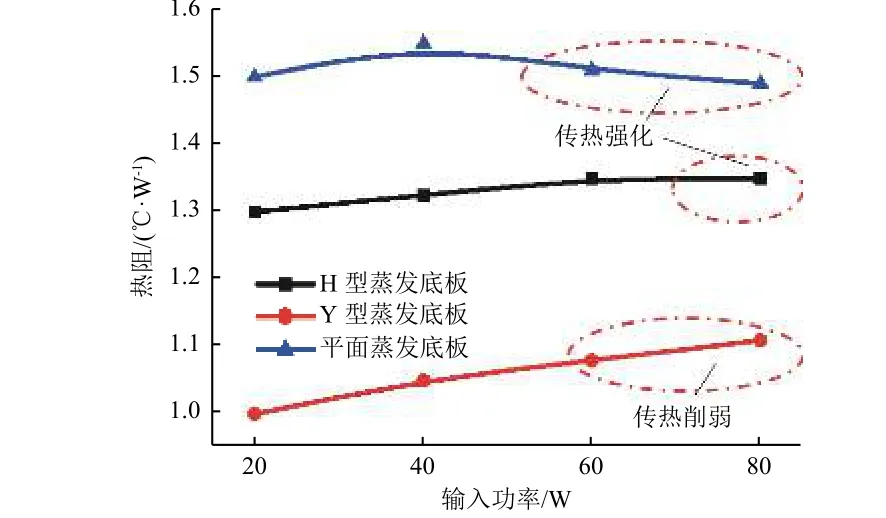

热阻R是热管理中重要的传热性能量化指标,R=(Te-Tc)/Qin,Qin为输入功率。图15 给出不同蒸发底板的热阻随输入功率的变化,可以看出,平面蒸发底板的热阻较大,在1.5~1.55 ℃/W;Y 型蒸发底板保持了最好的传热性能,热阻可控制在1.0~1.1 ℃/W。但是在高功率工况下,由于平面蒸发底板没有分流结构,其蒸发段中心区域液体集聚较多,故核态沸腾加强,传热恶化程度削弱;而Y 型蒸发底板由于其工质分散到四周,导致中间加热区域液体较少,故在较高的加热强度下热阻偏高;H 型蒸发底板的分形阻力相对较大,故工质流动分散性较弱,其热阻在高功率工况下趋于稳定。但是总体而言,Y 型蒸发底板表现出较好的温度均匀性,证实了前文的理论分析。

图 15 不同分形结构蒸发底板的热阻变化Fig. 15 Variation of thermal resistance of evaporation chassis of different fractal structures

5 结束语

受植物叶片蒸腾作用的启发,提出了以树状分叉叶脉仿生分形结构为蓝本的新型吸液芯,以Y 型和H 型毛细芯结构为研究对象,通过CFD 模拟分析了分形参数和几何结构对吸液芯内流体流动性能和传热特性的影响规律,同时结合文献验证了该模型的准确性,为均热板新型吸液芯实验提供了一定的理论指导。综合结论如下:

1)相同分形级数下,Y 型结构的流体出口速度比H 型的大,H 型不对称的结构导致其出口速度偏差更加明显;文丘里效应导致Y 型结构的出口速度并不完全随着级数的增加而减小,而是有波动的。压降在Y 型和H 型结构中都是随着分形级数的增加而增大;由于流体倾向于向流阻更小的方向流动,使得H 型结构的压降更小。Y 型和H 型结构吸液芯的出口速度均大体上随着分形角度的增大而减小,但压降随着分形角度的增大而增大。

2)随着流体入口速度的增加,Y 型和H 型分形结构的压降都近乎线性升高,Y 型升高的更快一些;且流速越高,动量越大,H 型结构分叉路口的压力突变越明显,高温区域都分布在半径较大的外围区域,也导致H 型结构的出口速度偏差明显比Y 型的更大;低功耗条件下,Y 型结构的热均匀性较好,而高功耗下,H 型结构的冷却性能优于Y 型结构,但是Y 型结构的均温性更优。

3)Y 型蒸发底板具有优越的传热性能;而在高功率工况下,H 型和平面蒸发底板相对于Y 型而言热阻值趋于稳定或降低。

本文研究结果可为航空电子元件的高精尖散热模组的开发提供参考。