论水泥-化学复合灌浆在砂板岩地区断层带处理中的应用

干 海 勇 , 甘 贻 强 , 王 宏 刚 , 孙 起 军

(1.中国水利水电第五工程局有限公司,四川 成都 610066;2.中电建振冲建设工程股份有限公司,北京 100048)

1 概 述

某水电站位于四川省甘孜州境内,坝顶高程2 875 m,坝高295 m,为砾石土直心墙堆石坝。坝址控制流域面积为6.57万km2,水库正常蓄水位高程2 865 m,相对库容101.5亿m3,调节库容65.6亿m3,具有多年调节能力;电站总装机容量为3 000 MW,多年平均年发电量110亿kW·h,为雅砻江中、下游的“龙头”水库。该工程为Ⅰ等大(1)型工程,坝址区变质砂岩、砂质板岩相间分布,且右坝肩发育f4、f12顺层挤压断层带及破碎带,两条断层的水平距离为5~20 m,产状N60°~80°W/SW∠60°~80°,破碎带一般宽5~30 cm,充填物以片状岩、碎裂岩为主,带内碳化、糜棱化严重。岩体类别自低向高从Ⅲ2类渐变为Ⅴ类。

某水电站具有土石坝高、泄洪流量大、地震烈度高、地质条件复杂等特点。坝址地处深山峡谷地区,坝址区断层、层间挤压错动带、节理裂隙等构造结构面发育,基础处理难度大,大坝对基础的防渗性能要求高,防渗系统质量的优劣直接影响到大坝的稳定和安全运行。

在防渗帷幕施工过程中,变质砂岩、砂质板岩水泥灌浆可灌性差,施工中发现局部受断层及挤压破碎带影响,采用普通水泥、细水泥系统补灌后仍不能满足设计要求的1 Lu的防渗标准。根据类似工程经验,有必要采取水泥-化学复合灌浆处理措施[1]。

2 采取水泥-化学复合灌浆处理的目的

将两者可灌性、防渗效果好的优点结合起来以达到安全、经济的目的。近年来,西南高山峡谷地区的水能资源开发已渐入热潮,虽然该地区水能资源丰富,但其地质条件复杂、原生次生结构面发育以及地应力水平高等岩石力学问题为工程建设带来了新的挑战。尤其是岩体中的各类软弱结构面如软弱夹层、层间层内错动带等成为控制坝基、地下硐室和边坡等稳定的关键因素,而且,随着高坝大库的建设对地基岩体的要求越来越高,急需对原有断层的处理措施如普通水泥灌浆、锚杆、开挖换填等技术进行改进,才能满足工程建设的需要。

水泥-化学复合灌浆[2]是在普通水泥灌浆与化学灌浆的技术上发展起来的新技术。其先使用颗粒状的水泥浆液充填软弱地层岩体中的较大孔隙形成承载骨架,再利用溶液状的化学浆液经过浸润、渗透[3]以及改性固化进入岩体中的微裂隙,从而将普通水泥灌浆价格低、结石强度高和化学灌浆超强的渗透性能相结合以提高岩体的整体防渗性能。

为了研究砂板岩地区断层破碎带及影响区、受顺坡向裂隙及挤压破碎带影响区水泥灌后采用改性环氧树脂化学浆材的可灌性、形成防渗帷幕[4]的可行性;了解灌浆后透水性的变化情况,判断其是否满足大坝防渗标准;分析灌浆参数、施工工艺、浆液扩散范围的合理性和有效性;总结并制定出砂板岩地区断层破碎带及影响区、受顺坡裂隙及挤压破碎带影响区的化学灌浆处理工艺和方法,为后续类似地层条件下的断层化学灌浆处理提供指导,项目部技术人员在YGJ6平洞端头f4、f12断层及影响区水泥灌浆完成并经检查合格后开展了改性环氧树脂化学灌浆试验。

3 改性环氧树脂化学灌浆试验

3.1 水泥灌浆

改性环氧树脂化学灌浆试验均在设计主帷幕灌浆施工完成并经检查合格后实施[5]。试验区位于YGJ6灌浆平洞坝(纵)0+499~0+523段,设计孔深155 m,共完成主帷幕水泥灌浆4 716 m,平均单位注入量为9.74 kg/m,灌后检查孔最大透水率为0.45 Lu,均满足设计要求的1 Lu的防渗标准,但检查孔均有不同程度的轻微渗水现象,全孔渗水量为0.5~1 L/min。

3.2 化灌选址

YGJ6平洞坝(纵)0+499~0+511段为试验3区(孔距2 m),坝(纵)0+511~523段为试验4区(孔距1 m)。试验区布置情况见图1。

3.3 材料性能

图1 右坝肩f4、f12断层化学灌浆试验区位置示意图

本系列为高渗透性环氧灌浆材料,由甲、乙两组份构成,其中乙组份的加入量可调,如所灌段的流量偏小时,应采用较低黏度的浆液,使浆材具有足够的渗透时间,可灌入K≥10-6cm/s的泥化夹层中使泥土岩性化,对断层及破碎带进行处理优势明显,所用材料不含重金属,浆材完全固化后的固结体无毒,产品质量符合环保要求。YDS-40系列和YDS-0系列环氧树脂浆材[6]的物理力学性能参数见表1。

3.4 试验参数

表1 环氧树脂(甲∶乙=100∶6.4)物理力学性能参数表

结论:依据JC/T 1041-2007《混凝土裂缝用环氧树脂灌浆材料》进行评定,所检项目合格。

(1)钻孔施工。① 布孔:各试验区内上、下游排的化学灌浆孔布置在平洞主帷幕灌浆上游侧20 cm,中间排孔布置在坝轴中心线上游侧20 cm,其钻孔布置方式见图2。② 孔深:基岩孔深为30 m。③ 孔向:铅垂方向。④ 孔径:灌浆孔φ56,检查孔φ76。

图2 YGJ6平洞试验区钻孔布置图

(2)灌浆施工。

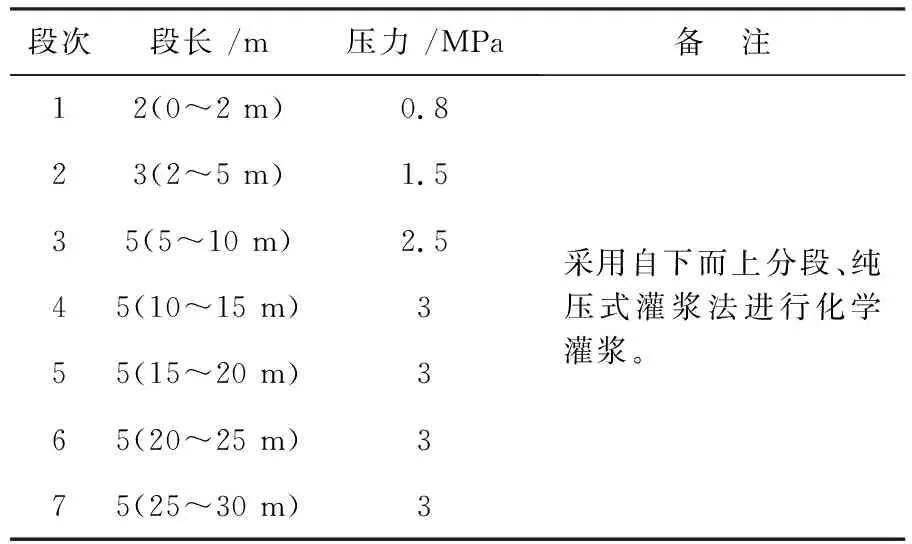

① 参数与方法。化学灌浆孔采用全孔一次成孔和裂隙冲洗,自下而上分段、纯压式灌浆法。

2 m试验组(试验3区)灌浆段长按照2 m、3 m、5 m、5 m、……进行分段,孔距1 m试验组(试验4区)灌浆段长按照2 m、3 m、5 m、10 m、10 m进行分段。钻孔过程中,遇岩层破碎带、掉卡钻等特殊情况时可缩短段长。孔距2 m试验组灌浆压力见表2,孔距1 m试验组灌浆压力见表3。

② 灌浆材料。采用YDS-40系列、YDS-0系列环氧灌浆材料,其中YDS-40系列环氧树脂配合比为甲∶乙=100∶6.4(质量比),YDS-0系列环氧树脂配合比为甲∶乙=100∶8(质量比)。

③ 浆液变换[7]。化学灌浆遵循“长时间、慢速率、尽量达到一定的注入量,满足质量要求”的原则控制灌浆注入率与压力的关系。

一般情况下,注入率宜控制在0.05~0.1 L/(min·m)之间;当注入率≤0.05 L/(min·m)时,适当升高灌浆压力(至设计最大灌浆压力为止);当注入率≥0.1 L/(min·m)时,适当降低灌浆压力。

表2 孔距2 m试验组化学灌浆压力参数表

表3 孔距1 m试验组化学灌浆压力参数表

当某种配比化学浆液注入量达到30~50 L/m时,改用黏度增长更快的速凝浆材灌注。

④ 结束标准。灌浆段达到设计压力后,当注入率不大于0.02 L/(min·m)时继续灌注30 min结束,且单段灌注时间不少于18 h。

3.5 试验取得的成果

(1)完成情况。本次试验自2018年12月20日开始,至2019年4月29日完成,共完成基岩灌浆1 800 m,灌注环氧树脂917.30 kg,平均单位注入量为0.51 kg/m。

(2)单位注入量。各试验区化学灌浆单位注入量分区间统计情况见表4。

本次试验Ⅰ序孔施工完成后,Ⅱ序孔单位注入量有明显降低,符合灌浆的一般规律,说明整体灌浆效果良好。Ⅰ、Ⅱ序孔的单位注入量整体较低,仅少数孔段大于5 kg/m。

表4 YGJ6平洞f4、f12断层化学灌浆试验注入量频率统计表

图3 检查孔裂隙内环氧树脂浆材的充填效果(部分)

3.6 效果评价

化学灌浆后,检查孔微细裂隙内可见明显的化学浆结石充填且黏结较好,说明灌浆效果良好,达到了封堵微细渗水裂隙和固化断层破碎带的试验目的,其充填效果见图3。

4 结 语

本次在YGJ6灌浆平洞f4、f12断层及影响区环氧树脂化学灌浆的平均单位注入量为0.51 kg/m,说明通过前期的水泥灌浆其绝大部分裂隙已得到了填充,再用环氧树脂对局部水泥颗粒无法灌入的微细裂隙和断层破碎带进行补充填充,虽然环氧树脂的单位注入量较小,但仍能进一步提高灌浆帷幕的防渗效果和耐久性。本试验为某水电站砂板岩地层断层及影响区、软弱破裂带等不良地质区域的水泥-化学复合灌浆提供了较为成熟的处理方法,亦对同类水电工程和地质条件的水泥-化学复合灌浆具有指导意义。