苯酚/丙酮装置工艺技术分析和比较

仲召龙

(盛虹炼化(连云港)有限公司,江苏连云港222002)

苯酚又名石炭酸、羟基苯,是最简单的酚类有机物,也是一种重要的有机原料。苯酚常温下为一种无色晶体,有特殊的臭味,具有毒性和腐蚀性,其主要用于生产酚醛树脂、己内酰胺、双酚A、己二酸、苯胺、烷基酚、水杨酸等,此外还可用作溶剂、试剂和消毒剂。丙酮常温下为无色液体,具有令人愉快的气味(辛辣甜味),易挥发,能与水、乙醇、乙醚及大多数油类混溶。丙酮也是重要的化工原料之一,可用于合成甲基丙烯酸甲酯、双酚A 等化学品,也可用作溶剂、稀释剂和萃取剂。苯酚和丙酮均广泛应用于橡胶、涂料和医药等行业。近年来,炼化一体化项目如火如荼,其化工材料类更是不可缺少的一部分。目前市场上主流苯酚生产技术主要有UOP LLC(以下简称UOP)、中石化上海石油化工研究院Kellogg Brown&Root LLC(以下简称KBR)两家公司。

苯酚/丙酮单元主要包括氧化工段、提浓工段、分解工段、中和工段、丙酮精馏工段、苯酚精馏提纯工段、苯酚回收工段和加氢回收工段。

UOP和KBR的苯酚/丙酮生产技术流程基本相同,异丙苯通过空气液相氧化生成CHP(过氧化氢异丙苯)。CHP经过提浓后送入分解,经过硫酸催化分解生成苯酚和丙酮。分解液送入中和工段,将剩余的硫酸中和。中和后的产品经过分离,分别回收丙酮、苯酚、AMS(α-甲基苯乙烯)和残渣。在苯酚回收工段,含水的反应产物经处理后回收苯酚,同时产生的废水经处理满足废水排放指标。加氢回收工段将副产物AMS加氢循环转化为异丙苯,以尽可能降低原料异丙苯消耗。

1 概况

1.1 UOP技术

UOP 最新的技术为其新开发的3G 第三代苯酚/丙酮技术,工艺上的最大改变是将原有的低压氧化改为中压氧化。氧化塔的设备尺寸大大缩小,分离单元的设计和设备材料获得改进,与上一代苯酚/丙酮技术相比,总建设成本减少。另外,UOP 3G第三代苯酚/丙酮技术和上一代相比,将减少废水的排放,减少总体蒸汽消耗。得益于浓缩工段的特殊设计,UOP 通过去除浓缩CHP的中间滞留库存,能够完全消除因热分解导致的分解失控的弊端。在分解工段使用非沸腾型分解槽来确保工厂更稳定地运行。在氧化工段,通过可靠的安全系统和设计功能消除了失控反应的风险。采用有机胺作为直接中和剂,降低中和系统的投资成本,同时显著地减少分离部分结垢,减少停工时间。

UOP苯酚/丙酮技术的优势在于可以同时提供异丙苯和苯酚/丙酮技术,因而在设计上可以联合,以优化蒸汽的平衡。平衡进料质量和工艺要求之间的偏离,以减少设备上的投资,提高项目的经济效益。

1.2 KBR技术

从1952 年的第一套商业化装置开始,Hercules/BP苯酚/丙酮工艺已成为世界上生产苯酚和丙酮的主要技术。该技术已授权给世界超过一半的苯酚产能,其中包括单套产能最大的和效率最高的装置。经验的持续性使KBR 在降低投资和操作费用,改善装置安全性和可操作性,提高收率,降低排放等方面发挥着关键作用。

KBR苯酚/丙酮工艺流程简单,无指定和专利设备,根据授权的美国工厂报告,其年维护费用低于界区内投资成本的1.5%。氧化工艺始终采用中压氧化技术,设计经验和安全性值得信赖。国内工厂的实践和其他专利商的改变证明,中压氧化是最经济的异丙苯氧化技术。

2 技术可靠性

2.1 装置运行稳定性

UOP和KBR的苯酚/丙酮工艺在运行稳定性上各有优势。

UOP 氧化工段采用五塔并、串联操作,首级氧化为两塔并联,后续为三塔串联,CHP 浓度按6wt%逐级提升。采用己二胺或2-甲基戊二胺作为中和剂,生成有机胺盐,后续精馏设备不易堵塞,不需要停车清洗,不降负荷。苯酚中加入己二胺或2-甲基戊二胺用于脱除羰基,独立的脱酚系统包括酚钠盐回收以及含酚废水的萃取等。粗丙酮塔采用间壁塔,国内尚未有同类运行装置,运行稳定性有待进一步验证。AMS经碱洗后,直接进入加氢反应器,加氢催化剂寿命明显缩短。

KBR 氧化工段采用6 塔串联,CHP 浓度按4wt%逐级提升,反应更为缓和。用装置自产的酚钠盐作为中和剂,经过脱盐系统后,后续精馏设备不需停车清洗,但是,清洗时需要降低负荷。中和过程也是脱酚的一部分,和UOP相比操作上更为简单。AMS经分离塔脱除易使催化剂结焦的杂质后进入加氢反应器,加氢催化剂寿命非常长。

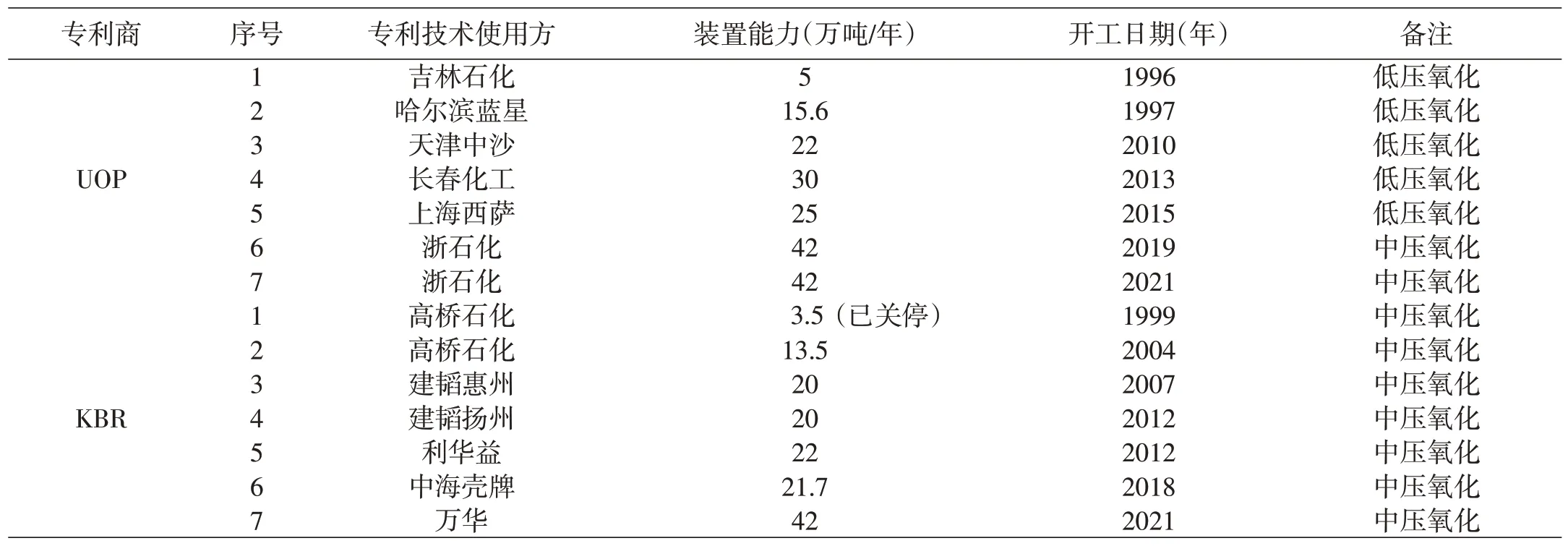

2.2 国内应用业绩(表1)

表1 国内应用业绩

如表1 所示,UOP 和KBR 在国内的业绩数量相当。但UOP在国内已开车的装置均是使用早先的低压氧化工艺,最近浙石化的两套装置采用UOP 3G 第三代中压氧化工艺。而KBR 在国内的全部业绩,均是使用中压氧化工艺。

3 技术先进性

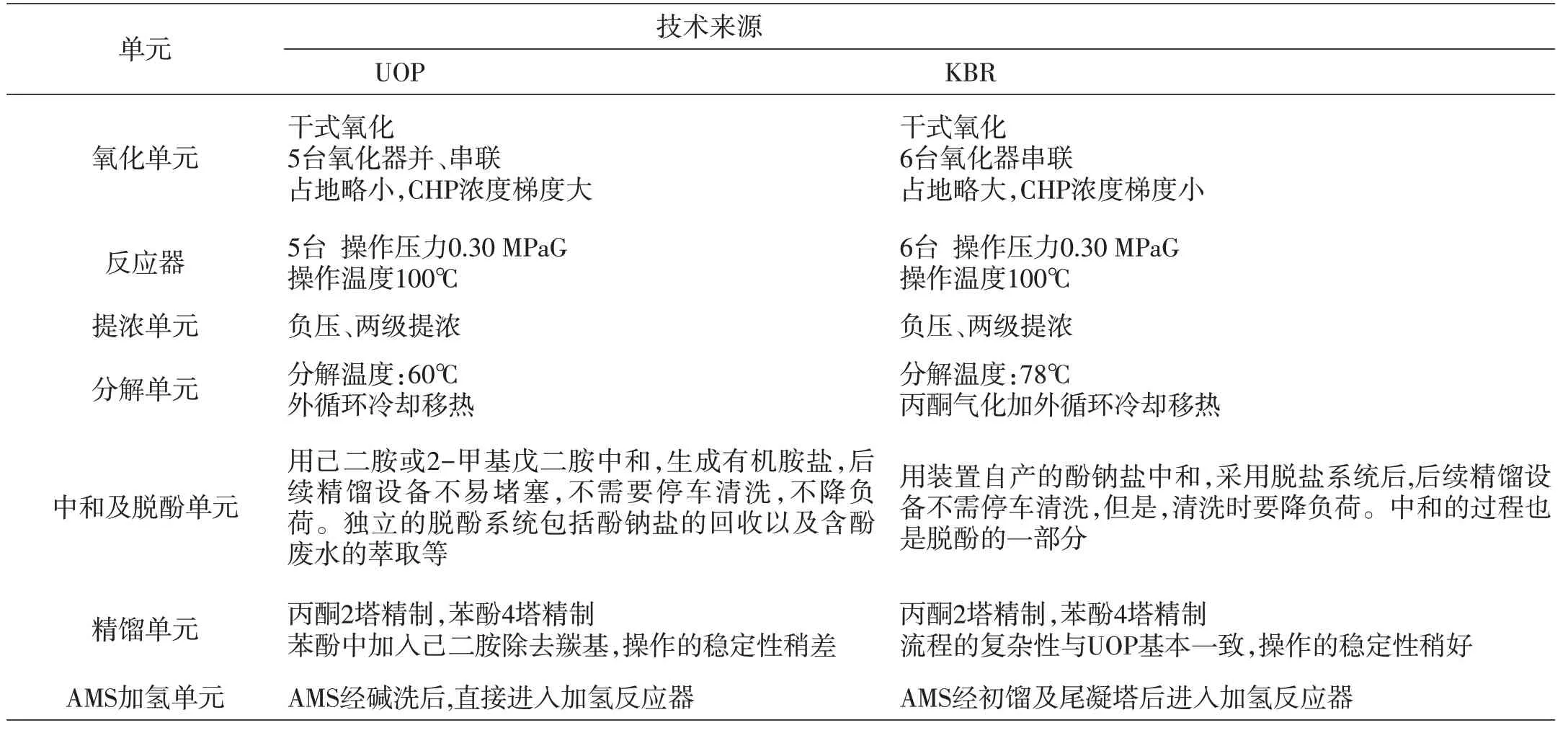

3.1 工艺流程比较(表2)

表2 工艺流程比较

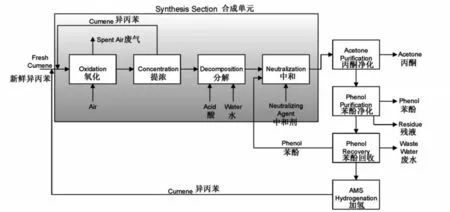

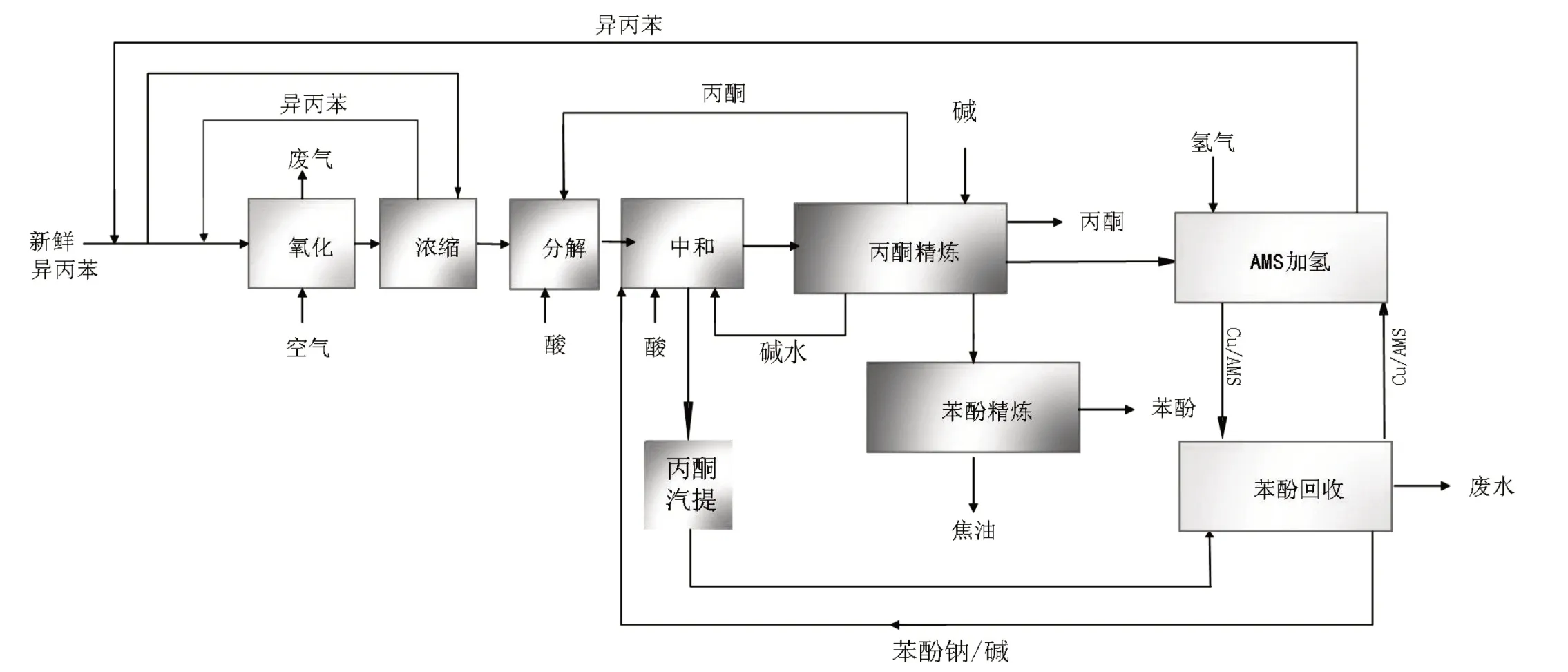

3.2 工艺流程图(图1、图2)

图1 UOP 3G 技术流程

图2 KBR技术流程

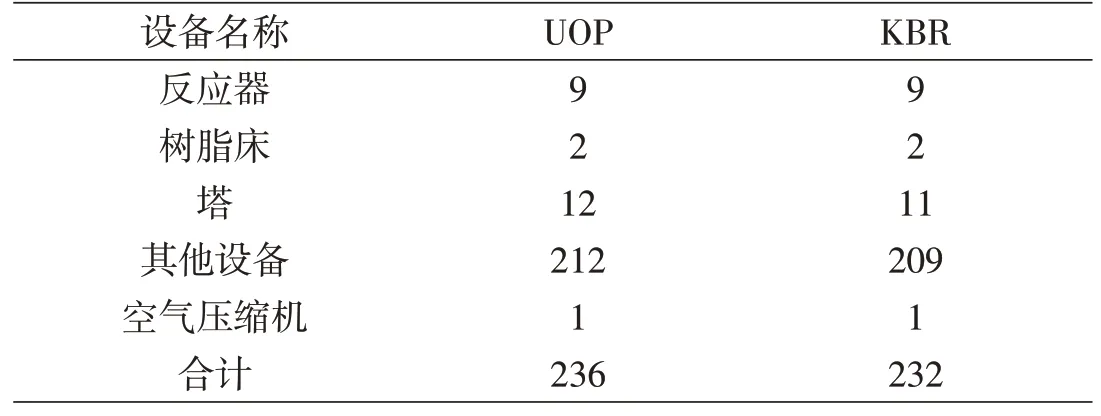

3.3 装置内主要设备(表3)

表3 装置内主要设备

如表3所示,UOP和KBR设备数量基本相同。

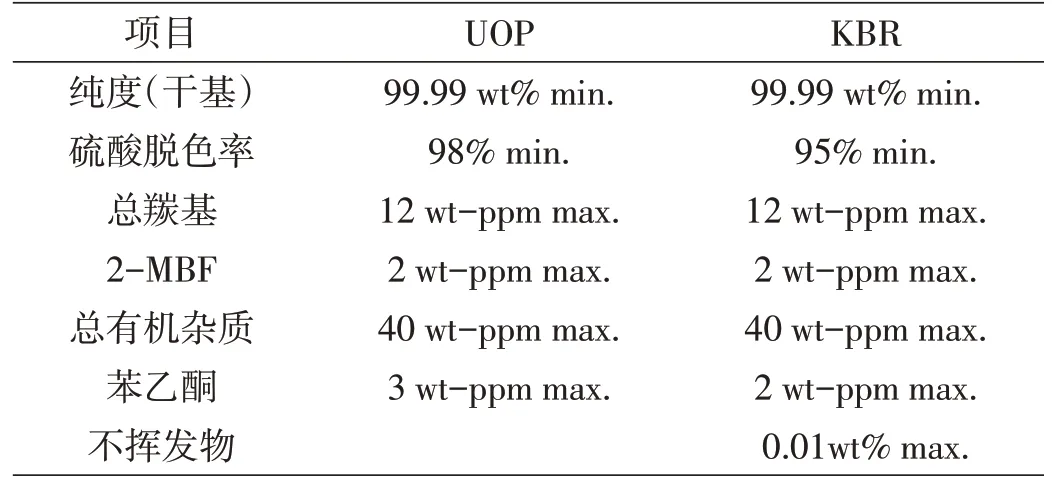

3.4 产品质量(表4)

表4 苯酚产品质量

UOP和KBR技术的苯酚产品质量均优于国家优级品标准,且能满足下游双酚A的质量要求。

表5 丙酮产品质量

如表5所示,UOP和KBR技术的丙酮产品质量均优于国标标准,满足下游双酚A 和MMA 生产对丙酮的质量要求。

4 技术经济性

4.1 原料消耗(表6)

表6 原料消耗对比

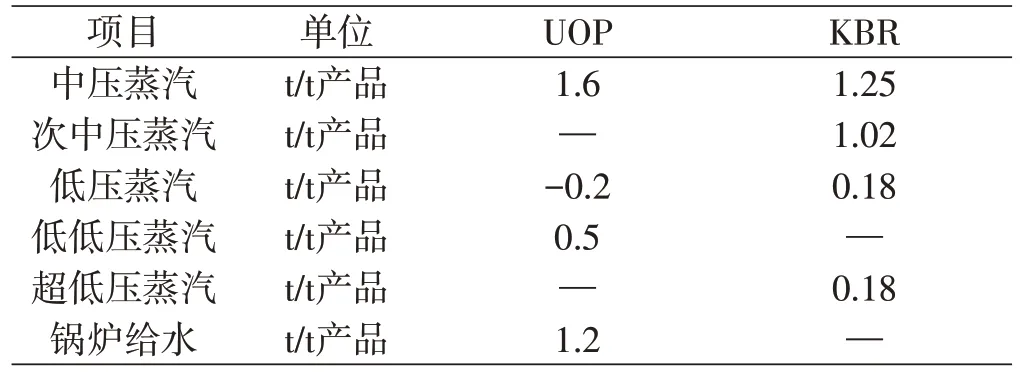

4.2 公用工程消耗(表7)

表7 公用工程消耗对比

如表7 所示,UOP 工艺采用间壁塔等手段,有效降低了蒸汽消耗,能耗优于KBR。

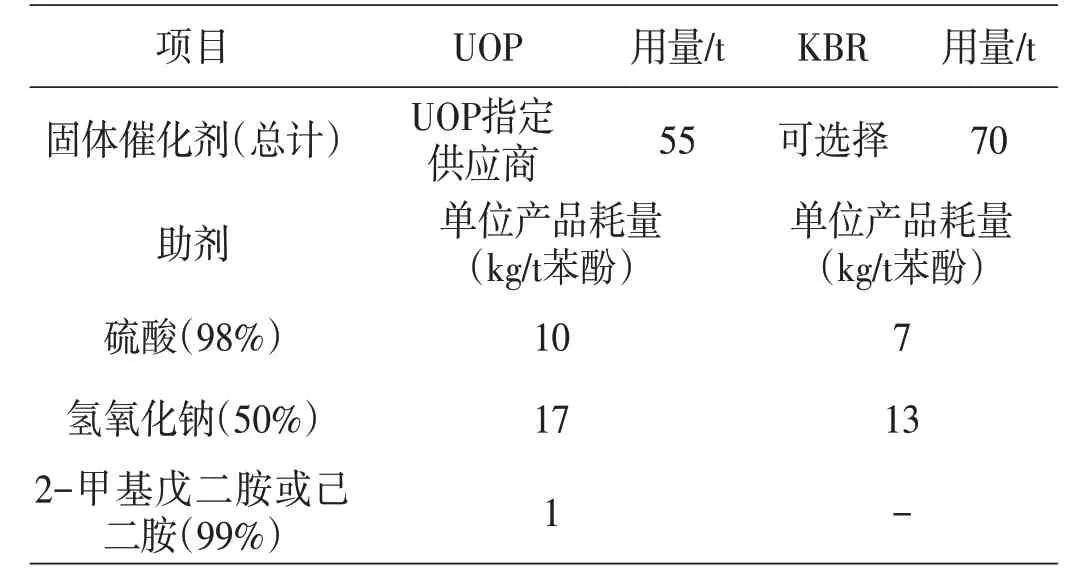

4.3 三剂消耗对比(表8)

如表8所示,KBR在共有的加氢催化剂、苯酚精制树脂、助剂硫酸和氢氧化钠的消耗方面明显低于UOP。UOP多了中和用的有机胺。己二胺目前市场价较高。

表8 三剂消耗对比

4.4 运行成本(表9)

表9 运行成本对比

比较结果显示,UOP 的计算生产成本略低于KBR,但其固定型三剂的消耗明显多于KBR,而其中部分催化剂为贵金属催化剂,受钯金价格波动影响较大。

5 安全和环保

5.1 安全和清洁生产

UOP 和KBR 采用的苯酚/丙酮生产工艺基本相同。同样设置多级联锁和激冷异丙苯、激冷水保护系统。多年的运行经验也显示,两家专利商的安全问题均能得到保证,废气、废液、废固排放也均得到有效处置。

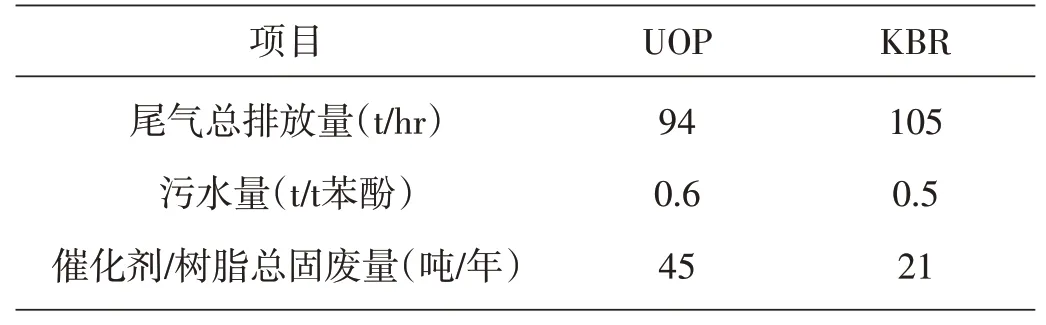

5.2 “三废”排放(表10)[6]

表10 “三废”排放对比

UOP 和KBR 的尾气均送到氧化尾气催化处理装置,处理后均能达标排放。其中部分催化剂因含有贵金属,可由供应商进行贵金属回收。

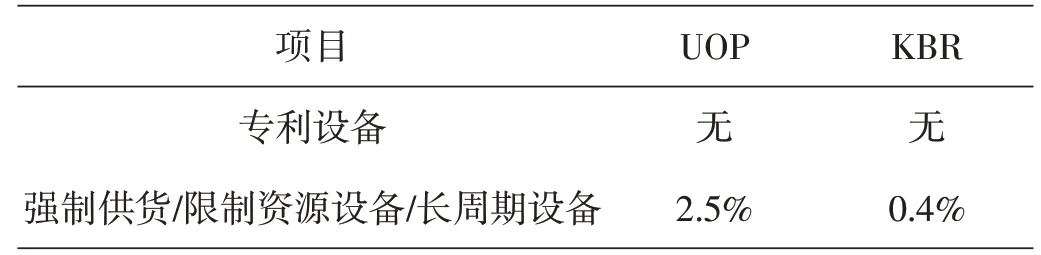

6 专利及专供设备对比(表11)

表11 专利及专供设备对比

如表11 所示,长周期设备UOP 占比较多,而KBR无任何强制供货和限制资源设备。

7 结论

UOP和KBR的苯酚/丙酮生产技术均是世界上领先的苯酚/丙酮生产技术,也是全球范围内应用最为广泛的苯酚/丙酮生产技术,两家专利商均有非常丰富的工艺包设计和装置运行经验。

两家专利商的生产成本基本相同,UOP 的能耗较低,KBR的单耗略低,但UOP的中压氧化工艺在国内还未有开车装置,同时其需要使用己二胺或2-甲基戊二胺作为中和剂和苯酚脱羰基剂,价格均非常高。UOP的苯酚/丙酮技术存在强制供货设备、限制资源供货设备和较多的长周期设备,间壁塔也是在苯酚/丙酮装置中首次应用,效果如何还有待进一步验证。