我国数控装备可靠性进展研究

中国汽车工程学会 北京 100055

我国是世界第一机床生产大国和消费大国,根据中国机床工具工业协会统计,全国已拥有5000余家规模以上机床工具生产企业。但由于国产数控机床整机和功能部件的可靠性水平低,导致国外功能部件占领了大部分的市场份额,中高端市场份额达80%以上。目前国家对数控机床行业的投入逐渐加大,在“高档数控机床与基础制造装备”科技重大专项(以下简称“04专项”)设立机床可靠性相关课题,取得了阶段性的成果。工信部装备司明确提出,将建立数控机床关键功能部件可靠性试验环境作为企业承担数控机床重大项目的必备条件,特别是企业为了自身的发展,对提高数控机床可靠性的投入逐渐加大,对关键功能部件的可靠性试验系统具有迫切需求。因此,开展数控机床可靠性试验技术研究工作,不仅有助于提升我国机床功能部件的可靠性,也有利于提升我国数控机床产品与国际机床产品的竞争力。

相关技术国内外发展现状

从20世纪70年代起,数控机床的可靠性问题开始引起人们的关注。苏联机床专家普罗尼科夫根据生产和使用数控机床的经验得出,数控机床的首要问题之一是获得规定的加工精度和高可靠性。首次在机床领域提出了可靠性的概念,并发表了专著《数控机床的精度与可靠性》,在其中论述了数控机床可靠性的试验和建模方法,为数控机床的可靠性试验技术研究开辟了先河。

进入80年代中后期,可靠性在机械产品领域受到重视,数控机床可靠性的研究也进入了一个新的阶段。德国、日本、俄罗斯、英国、澳大利亚及韩国等国家都先后开始开展数控机床可靠性的研究,数控机床的可靠性水平也不断提高。

直到90年代末,我国才开始关注机床产品的可靠性,最早开展数控机床可靠性研究工作的是北京机床研究所和吉林大学。在原机械部机床工具司的指导下对部分机床产品进行可靠性摸底,从“八五”开始把可靠性技术列入数控机床主机关键共性技术进行研究,制定了JB/GQ 1153—1990《数控车床可靠性的评定方法》、GB 10962—1989《机床电器可靠性通则》等相关标准。“九五”至“十五”期间,国家先后批准立项了“数控机床可靠性增长技术的应用研究”“数控机床可靠性增长技术研究和应用示范”等一批国家重点科技攻关项目,开始对国产数控机床的可靠性技术与应用进行重点研究。一批骨干企业(北京第一机床厂、沈阳第一机床厂、中捷友谊机床厂、沈阳机床厂、北京机电研究院、南京机床厂及宁夏长城机床厂等)与高校联合攻关,经校企共同努力使攻关产品的MTBF(Mean Time Between Failure,平均故障间隔时间)由原来的200多h提高到400h以上,缩小了与国际先进水平的差距。“十一五”期间04专项开始实施,国内大量的主机和功能部件企业及高校投入到数控机床可靠性技术研究队伍中来,通过产、学、研、用的广泛结合产生了一批研究成果,提升了国产数控机床的可靠性水平。其中,北京机床研究所起草了数控机床整机和功能部件的可靠性评定相关国家标准,规定了数控机床及功能部件在进行可靠性验证、测定、评定时的故障判定原则、抽样原则、试验方法、数据处理及结果评定的总的要求。

国外企业如德马吉森精机、格劳博、斗山等数控机床企业,发那科、冈田、博拉法蒂等数控系统、功能部件企业均拥有针对本公司产品的内部可靠性试验设备和技术,但属于企业的核心机密,很难找到相关资料。国内在整机和关键功能部件的可靠性试验方面主要依靠在机床用户企业的生产过程中进行现场跟踪,不仅试验条件不可控,试验周期长,而且需要投入大量人力,高昂的时间和人力成本使企业望而却步。

我国可靠性共性技术研究进展

“十一五”期间,04专项部署了有关可靠性共性技术课题,分别从可靠性设计、可靠性试验、可靠性管理体系、可靠性评测技术以及机床数控系统、功能部件(如电主轴、刀库、动力伺服刀架等)开展了可靠性研究工作。“十二五”期间,04专项在强调产、学、研、用相结合的同时由企业牵头将可靠性研究工作进行推广。“十三五”期间根据专项前期部署课题持续推进可靠性研究、评测工作。04专项设立的二十余项可靠性课题研究内容基本覆盖了机床主机和功能部件的主要企业,见表1。

可靠性工作取得的阶段性成果

在数控机床整机、关键功能部件、数控系统的可靠性试验、评价方面,国家机床质量监督检验中心、吉林大学以及华中科技大学均开展了大量研究和试验工作。“高档数控机床、数控系统及功能部件关键技术标准和试验平台研究”课题,针对进口数量最多的数控机床整机、数控系统及关键功能部件开展了综合性能、可靠性试验与评价方法的研究,研制出一系列数控机床整机、数控系统及功能部件的技术标准以及相应的性能和可靠性试验装置,为机床行业提供了数控机床整机、数控系统及关键功能部件的产品综合性能和可靠性测评解决方案,也为专项数控机床整机、关键功能部件等提供第三方综合性能和可靠性测评,如图1所示。

表1 04专项部分可靠性课题

图1 整机可靠性试验

吉林大学机械工业数控装备可靠性技术重点实验室根据加速试验应遵循不改变故障模式和故障机理的原则,在满足载荷种类和大小、载荷速度和频率、耐久性三项基本要求的条件下,借助汽车行业成熟的发动机及关键总成的可靠性试验原理及技术,研发了具有工况模拟能力的数控机床关键功能部件的可靠性试验系统。其中,主轴和动力刀架可靠性试验系统具有电液伺服动态切削力模拟加载和测功机扭矩加载功能,已在骨干机床企业推广应用,如图2所示。

图2 关键功能部件可靠性试验系统

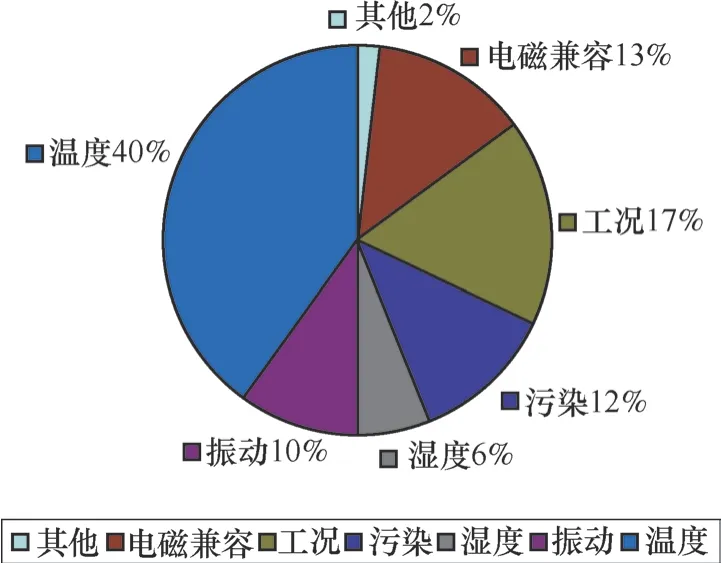

数控系统可靠性技术研究工作以相关国家标准、国家军用标准为指导,以可靠性工程理论为基础,充分鉴借国内外研究成果,围绕数控装置、伺服驱动系统、主轴驱动系统等在气候环境适应性、机械环境适应性、电源环境适应性、系统误差补偿精度及数控系统综合性能等方面进行测试分析。研究发现,国产数控系统可靠性薄弱环节包括关键元器件和制造装配过程,关键元器件和制造工艺占了较大比例,如图3和图4所示。因此,加强数控系统元器件的入场检验和制造装配过程中的关键质量点监控,是提高数控系统可靠性的重要保证措施。

图3 国产数控系统故障模式分布

图4 数控系统失效机理因素分布

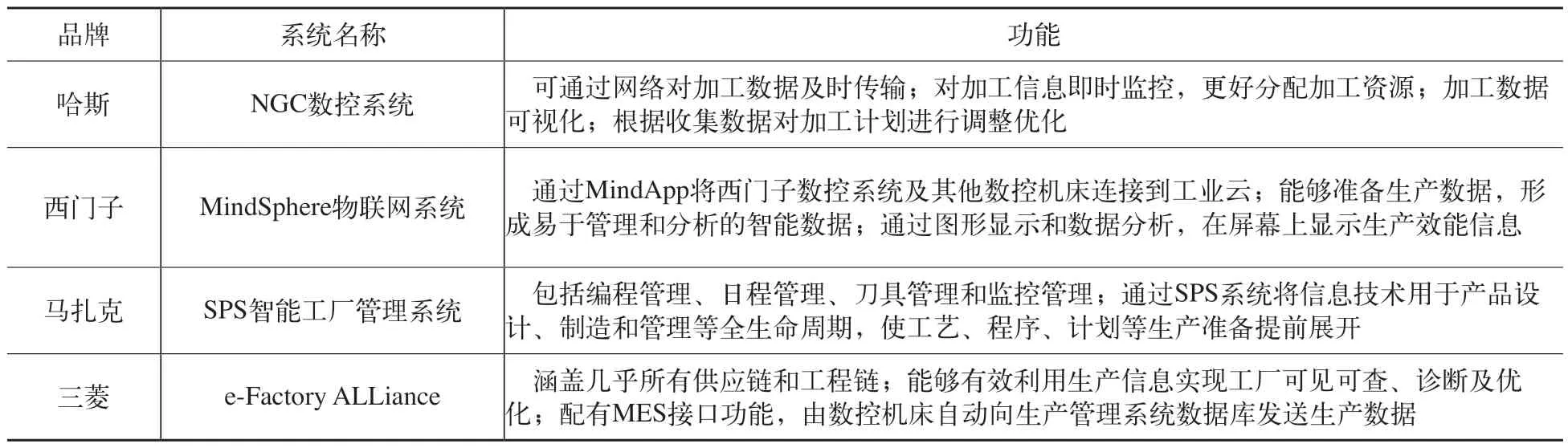

国产经济型数控系统性价比较高,在技术性能上与国外产品差别不大,可以实现4联动控制及各种曲线插补功能。相比而言国产系统开放性较好,可根据实际情况扩展功能便于进行二次开发,与国外系统差距主要在元器件以及配套伺服驱动和电动机的性能上。国外数控系统在功能上也有其特点(见表2),值得国内企业借鉴学习。

数控机床可靠性研究工作越来越受到行业重视,通过近20余年的发展特别是近10年来专项的推进取得了阶段性成果。

1)通过近年来各承担单位开展机床主机和关键功能部件可靠性研究工作,对我国数控机床产品可靠性整体水平有明确认识,基本掌握了相关试验研究方法,包括可靠性建模、故障分析、可靠性设计及可靠性试验等。

2)专项支持的多数主机产品在MTBF(MTBF,即平均故障间隔时间,具体是指产品从一次故障到下一次故障的平均时间,是衡量一个产品的可靠性指标,单位为h,数控机床常用它作为可靠性的定量指标)上得到了提升,由实施前的600h提高到900h以上;在关键功能部件上面也取得较好效果,MTBF能够达到2000h以上,特别是复杂数控系统方面提升较大。

表2 部分品牌数控系统功能

3)根据专项部署课题任务积累了大量可靠性基础数据,构建了数控机床可靠性动态数据库,为机床可靠性设计、可靠性评测等工作提供数据支撑。

4)企业通过承担专项工作,逐渐完善并建立了本企业可靠性保障体系。可靠性问题既是技术问题也是管理问题,近来从企业管理层面和课题执行层面都得到高度重视并建立责任追究机制。通过研究机床故障溯源技术,在机床全寿命周期内促进其可靠性提升。

可靠性研究工作存在的问题

近年来,我国机床行业在数控机床可靠性方面虽然取得了一定进展也得到了行业内的普遍认可,但与工业发达国家相比此技术仍处于滞后状态,经分析存在以下一些问题。

1)专门从事数控机床可靠性研究的技术人员较少。高校内很少设有可靠性专业,大多数机床企业对可靠性重视程度不够,加之可靠性研究工作是一项交叉学科工作,企业内很难设有专门从事这项工作的人员。目前国内开展数控机床可靠性工作还是专项推动为主,总体来看,专门从事这方面研究的科研机构和研究团队太少,对我国数控机床行业影响有限。

2)需持续加大对关键功能部件的重视。数控机床包括了机、电、液、控多套系统,运行、加工工况复杂。往往在某些关键功能部件出现问题导致机床整机可靠性下降,借助对关键功能部件可靠性问题的研究工作倒逼国产关键功能部件企业进行产品提质升级。

3)持续推进已经开展的数控机床可靠性研究工作。可靠性研究是一项需要长期跟踪研究、积累的工作,涵盖机床的设计、制造、装配调试及用户使用等各个环节。总体来看,我国数控机床可靠性研究总体还处于起步阶段,随着近年来可靠性工作的推进已经有了一定数据积累但还不具备普遍性,研究体系还需通过大量各类机床数据和故障分析不断积累、完善。

4)建立行业信息交互、共享平台。我国机床及零部件厂商众多,大多数中小型机床行业企业产品可靠性仍然处于较低水平,形成了产品低价竞争、高端市场无法与国外产品抗衡的局面,而通过共享平台将可靠性技术向全行业共享、推广,能够整体带动我国制造业水平的提高。

结语

04专项有关可靠性课题的实施,对行业和企业的技术进步以及对机床可靠性水平的提升都起到了积极推动作用。一方面,在我国机床行业非常困难的时刻加速了我国机床企业的转型升级,一些行业重点龙头企业将自身产品升级换代转向高端市场;另一方面,随着我国机床可靠性水平提升,国产数控机床逐步被用户认可,也因此迫使进口机床厂商进行降价应对。

数控机床可靠性技术已经成为机床行业最主要的关键共性技术之一,也是制约我国数控机床行业高质量发展、与进口机床直接竞争的关键因素。我国数控机床早期故障率较国外机床高出很多,严重影响了用户对国产数控机床的信心,应加大对早期故障的研究工作,使早期故障在用户前得到消除。笔者长期从事汽车生产制造工艺及装备研究工作,汽车行业生产制造特点为大批量、高节拍,汽车生产对数控机床可靠性要求极高,MTBF一般要在3000h以上,国际主流厂商可以做到5000h以上。以目前调研情况来看,国内除个别企业产品能够在汽车产线应用外,大部分机床厂商很难达到汽车行业要求水平,这也是制约我国数控机床难以进入汽车制造行业生产线的主要原因之一。

汽车制造行业是机床行业的最大用户,我国机床行业在过去的10余年里已经错过了一次和汽车制造行业紧密结合发展的宝贵机会,在接下来的一段时间内,汽车产品市场将进入深度调整阶段,除了关注汽车主机厂方面的应用以外,也要聚焦在汽车零部件上的应用。通过充分了解用户工艺需求研发产品、提升机床可靠性与精度保持性及改善售后服务,满足汽车零部件生产的需求,提高国产数控机床在汽车零部件行业的占有率,逐步赢得汽车行业用户的认可。