柔性试制夹具在新车开发中的应用

上海锐镁新能源科技有限公司杭州分公司 浙江杭州 310002

随着中国汽车行业不断发展,国人对汽车的要求越来越高,各汽车公司为满足不同消费人群,不断研发新产品和进行技术创新,以及改进各款车型外观等,车型换代速度越来越快。与此同时,行业间竞争也越来越激烈,各汽车公司打质量战、价格战,在保证产品质量的前提下,降低开发过程中每个环节的成本,缩短开发周期。在新产品开发的过程中,白车身试制起着承前启后的重要作用,是验证设计正确与否的关键环节。通过试制解决产品质量、性能、工艺等缺陷,以便减少后期量产阶段中产品的设变量,从而降低不必要的设备、工装等成本投入。目前,在试制阶段,降低产品试制成本,短周期内制造出合格的白车身样车,成为各汽车公司最核心的竞争力。焊装试制夹具是试制阶段特别重要的一个部分,其投资成本、开发周期、精度、质量及效率等,直接影响试制白车身的投资成本、开发周期、精度、质量及效率。

焊装试制夹具开发,行业普遍做法是每款新车型开发一款简易试制夹具,开发周期相对较长,成本投入相对较高。一般试制结束后,简易试制夹具将不再使用,行业普遍采用仓库存储,占据空间大、利用率低,或直接报废,成本浪费高。如何在保证试制夹具质量、精度的基础上,降低焊装试制夹具开发成本,缩短开发周期,提升白车身试制效率,业内一直都在探索。目前,结合已开发新车型试制的尝试,试制夹具柔性设计将很好的解决此问题。

试制夹具概述

国内汽车行业中,试制焊接夹具开发有三种形式:气动试制夹具、简易试制夹具和柔性试制夹具。气动夹具与正式批产夹具一致,采用气缸加紧,按照正式量产的夹具标准要求进行设计、制造等。简易夹具是正式批产夹具的简化版,采用手动夹紧器(部分关键部位采用气动形式),精度和定位方式等夹具标准要求与正式夹具要求基本一致。柔性夹具与简易夹具类似,其BASE板、支撑角座、补高座等采用柔性标准模块化的结构,满足各车型试制夹具使用。

因气动试制夹具整体投资成本高、开发周期长,各汽车公司已不采用气动夹具进行新产品试制,采用相对投资成本低、开发周期短的简易试制夹具。但在试制开发过程中,发现柔性夹具比简易夹具投资成本更低,开发周期更短,柔性夹具整体比简易夹具投资成本约降低30%,周期约减少1/5。

试制夹具特点

新车型整体设计和车身零部件设计基本完成之后,开始进行样车试制,在试制阶段需要对新车型进行外观、动力、结构及密封等各种评价,性能试验和改进。一款设计优良的汽车产品,离不开高技术含量的试制过程。试制样车一般分为概念车、验证车和试验车,概念车更多关注外观和造型,验证车和试验车更多强调精度、质量合格等。

样车试制特点如下:

1)产量小(50~100台)。

2)生产灵活,对生产节拍要求不严。

3)不要求零件所有焊点都在夹具上实现焊接。

4)产品数据发生变更时,快速实现夹具更改,保证设计变更要求。

5)对关键车身精度要求较严,需要保证和满足总装关键零部件装配要求。

6)为保证车身碰撞法规,需保证焊接质量要求。

白车身样车在焊装试制过程中,试制焊接夹具需要把车身冲压件定形、定位并夹紧,组合成车身组件、分总成及总成,同时利用焊接的方法使其形成整体。在样车试制阶段,为减少投资,加快试制速度,保证试制样车的精度、质量等要求,试制夹具相对生产线量产夹具有所不同。

结合样车试制特点,试制夹具的特点如下:

1)相对于量产夹具而言,夹具数量少,投资成本低,开发周期短。

2)夹具机构相对复杂,每套夹具焊接的冲压零件数量多。

3)夹具机构简单,便于产品结构变化时的调节与更改。

4)夹具设计、制造等满足汽车行业夹具标准要求。

5)夹具焊接操作空间尽量满足车身关键定位焊点的焊接。

试制夹具介绍

1.气动试制夹具

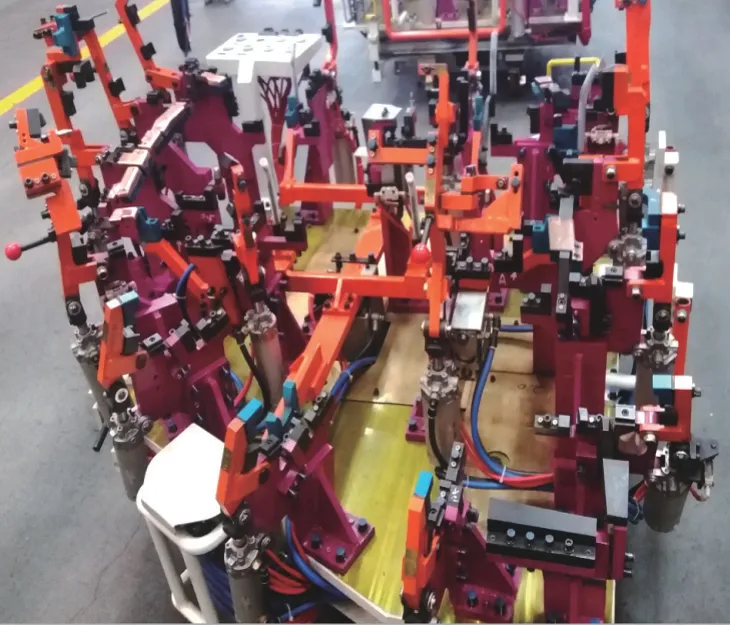

气动夹具与正式量产夹具一致,采用气缸夹紧,一般按照汽车行业正式量产的气动夹具标准要求进行设计、制造,如图1所示。试制夹具开发数量少,每套夹具焊接冲压零件较多,定位夹紧单元较多。由于气动夹具有气缸、气管、气控等,所以导致焊接操作空间小,影响试制关键及定位焊点焊接,试制车身精度、质量不易控制,且产品结构设计更改时,气动夹具不便于调节和更改。试制结束后,部分汽车公司将气动夹具分解改造,使其满足正式投产夹具的使用要求。由于试制周期与正式夹具调试周期重叠,若将试制气动夹具分解改造,将影响整个车型开发周期,且试制气动夹具一次性投资成本较高,开发周期长。

图1 某车型气动试制夹具

2.简易试制夹具

简易试制夹具是气动试制夹具的简化版,采用手动夹紧器(部分关键部位采用气动夹紧),夹具标准与气动夹具基本一致,如图2所示。由于简易试制夹具没有气缸、气管、气控等,所以焊接操作空间大,试制关键及定位焊点焊接方便,且夹具机构简单,便于产品结构变化时的调节与更改。相对气动试制夹具一次性投资成本低,开发周期短。试制结束后,简易夹具将不再使用,因其可重复利用性几乎没有,直接报废,成本浪费高。部分公司在试制车间进行存储,占据空间大,造成车间空间利用率低。

图2 某车型简易试制夹具

3.柔性试制夹具

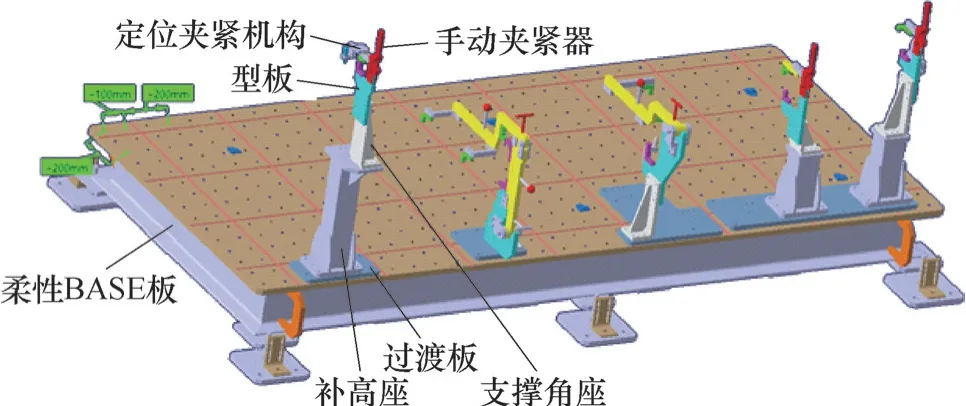

1)第一种与简易试制夹具类似,同样采用手动夹紧器(部分关键部位采用气动夹紧),夹具标准与气动夹具基本一致,夹具BASE板布置矩阵孔,支撑角座、补高座等采用标准通用化形式,如图3所示。试制结束后,BASE板、支撑角座、补高座等标准通用部分,继续供下一款新车型使用,仅需要更换新车型零件的定位夹紧机构、型板等差异部分,即可完成新车型试制夹具的开发。这样在一定程度上减少了重复投资,比简易试制夹具投资成本更低、开发周期更短,是目前常用的焊装试制夹具方式。

图3 某车型柔性下部车身试制夹具(部分单元)

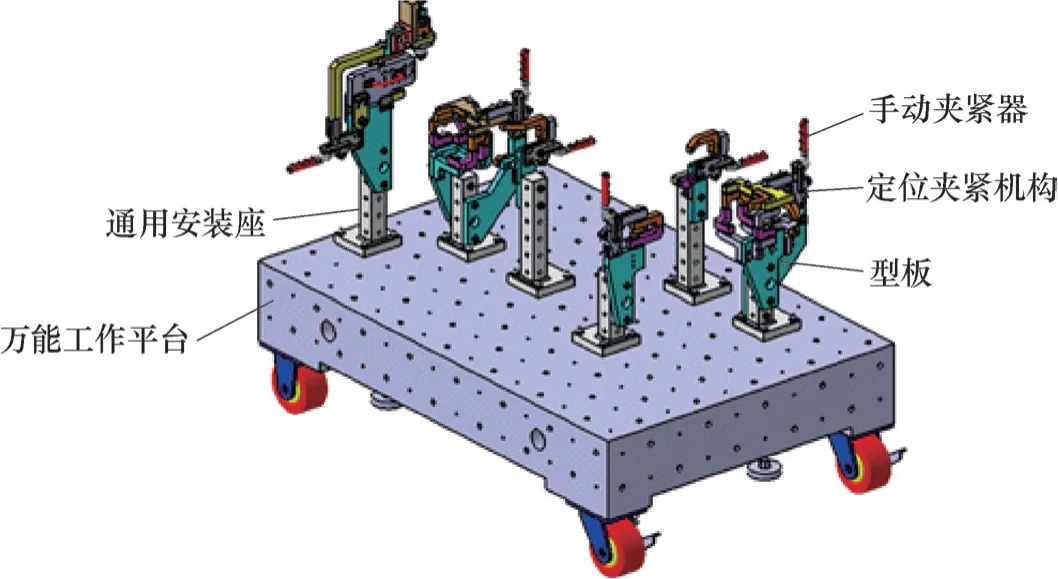

2)第二种为万能工作平台,是目前柔性化较高的试制夹具。其主体主要有万能工作平台、通用安装座、定位夹紧机构及型板等,其中万能工作平台、通用安装座带有矩阵孔,如图4所示。试制结束后,万能工作平台、通用安装座继续供下一款新车型使用,同样仅需要更换定位夹紧机构、型板等差异部分,即可完成新车型试制夹具的开发,但万能工作平台比第一种柔性夹具一次性投资成本高,开发周期长。

图4 万能工作平台

柔性试制夹具开发

1.柔性夹具结构

柔性夹具结构与简易夹具机构大致相同,主要结构包括BASE板、角座、补高座、型板及定位夹紧机构(连接块、压臂、销座、定位销及调整垫片等)等部分组成,复杂定位单元需要增加限位块、导轨等功能件。其中BASE为柔性BASE,角座、补高座为标准通用结构。

2.柔性夹具开发要求

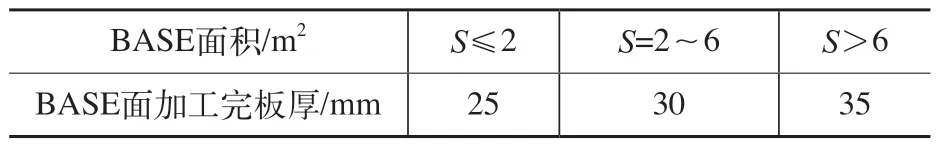

1)根据夹具BASE板面积S,选用合适厚度的钢板,作为BASE面,BASE面加工完厚度要求见表1。

表1 BASE面加工完厚度要求

2)夹具BASE上布置矩阵孔(一般孔数×间距约为200×200mm),矩形阵列上同一行或同一列上相邻两个M12装配螺孔的间距为200mm,相邻两个φ12H7定位柱销销孔的间距为(200±0.02)mm,相邻装配螺孔与定位柱销销孔的距离为(100±0.05)mm。

3)根据需要在BASE上设计厚度为20mm过渡钢板,过渡板通过定位柱销定位到BASE上,并用装配螺栓紧固,标准支撑角座、补高座定位装配到过渡板上。型板、定位机构、夹紧机构等差异部分,按车型零件数据结构进行设计。

4)其他夹具机构要求,按照汽车行业夹具标准规范要求执行。

结语

随着汽车行业的发展,以及不断的经验积累总结,试制夹具已能保证试制白车身的精度、产品质量等,满足总装试制零部件装配要求及验证车、试验车要求。柔性试制夹具的设计应用,在简易试制夹具的基础上,做到试制夹具柔性部分的重复使用,达到减少项目投资成本、缩短项目周期的目的。