磷酸铁锂电池组液冷方案数值研究 *

李世林,胡 芃,徐文军

(1.中国科学技术大学 热科学和能源工程系,安徽 合肥 230027; 2.合肥国轩高科动力能源有限公司,安徽 合肥 230000)

0 引 言

目前市场上电动汽车的电源主要为锂离子电池组,相比于其他可充电电池,锂离子电池具有能量密度高,循环寿命长,自放电率低等优点。目前研究主要集中在高倍率充电过程中电池组的散热优化[1-2],文本针对高倍率放电过程的电池组温升问题进行研究,确保电池组在合适的工作温度下运行[3]。笔者基于COMSOL仿真软件,建立电化学-热耦合模型以获得电池在不同放电倍率下的产热量,并通过多物理场模块求解电池组与冷板之间的耦合换热,讨论了冷却液入口流速、入口流速和通道截面形状对电池组冷却效果的影响,实现电池组液冷散热最优的设计方案,达到提高电动汽车使用安全性能的目的。

1 单体电池模型构建

1.1 电池模型

图1为38120锂离子电池电化学-热耦合模型示意图。电化学-热耦合模型原理为:电化学模型计算放电过程中的产热Qh输入到热模型中,热模型计算电池与环境间的换热情况并将电池平均温度反馈到电化学模型中。其中电化学模型基于质量守恒、电化学动力学、电荷守恒和能量守恒构建。电池正极活性材料为(LiFePO4),负极活性材料为石墨(C6),正负极集流板材料分别为铝和铜。

图1 电化学热耦合模型示意图

1.2 模型验证

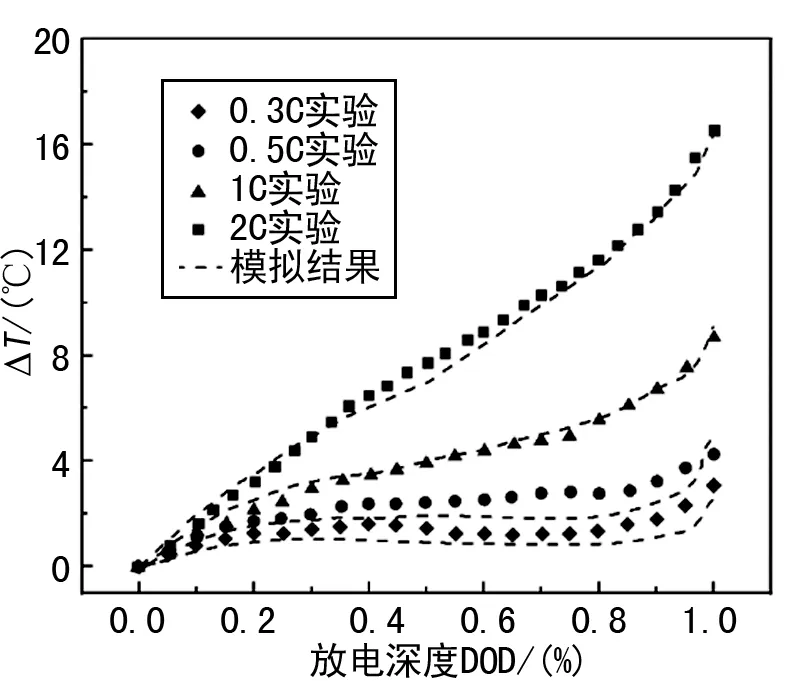

为验证模型的正确性,对放电速率为0.3C、0.5C、1C和2C的单个电池进行仿真。38120锂离子电池的电池容量为10 Ah,标称电压为3.2 V,环境温度为298.15 K。图2比较了模拟结果与实验结果[4]中电池的表面平均温度随放电深度的变化。

从图2中可以看出温度随着放电深度的增加而不断升高,并且在放电结束时有急剧上升趋势。对比模拟结果与仿真结果,模拟曲线与实验曲线之间趋势基本吻合,在2C倍率放电时,模拟结果与实验结果最大温差为0.737 K,低于实际温度0.24%,在接受范围内,验证了当前模型的可靠性。

图2 电池温度对比

2 电池组物理模型构建

2.1 电池组与冷板物理模型

文中所考虑的电池组具有6个38120锂离子电池和1个带有蛇形通道的冷板,冷却工质为水,结构如图3所示。其中冷板材质为铝,长宽高分别为L=256 mm,w=46 mm,h=5 mm。冷板中通道在宽度方向位置居中,截面尺寸分别为a=5 mm,b=3 mm。电池与冷板之间均匀涂有厚度为2 mm的导热硅胶,其热导率为2.7 W/(m·K)[5]。

图3 电池组与冷板结构设计

2.2 边界条件和网格划分

单体电池的实验和仿真结果说明,在2C放电倍率下,电池放电完毕时温度会超过安全运行温度40 ℃。为探究冷板对电池的冷却效果,将耦合模型的边界条件设置为:电池放电倍率为2C,环境温度为298.15 K,电池组与外界换热系数为1 W/(K·m2)。通道入口处水温为298.15 K,流速为0.1 m/s。根据通道截面的水力直径算出雷诺数为487,选用层流模型计算流场。通道内壁设置为无滑移边界条件,冷板其余表面设置为绝热边界条件。为验证网格独立性,对比不同网格单元大小下电池组最高温度的模拟结果,如图4所示,在网格数量从97 813加密至309 628时,模拟结果差异为0.09 K(从308.92 K变为309.01 K),偏差为0.03%,可以认为消除了网格依赖性。

图4 网格无关性验证

3 电池组仿真模拟分析

在入口温度为298.15 K,入口流速为0.1 m/s,通道截面设计为3 mm×5 mm矩形时,电池组温度场如图5所示。电池组最高温度为308.92 K,组内最大温差为4.04 K。通道内流体温度上升了3.06 K。

图5 电池组温度场云图

3.1 冷却液入口温度对温度场的影响

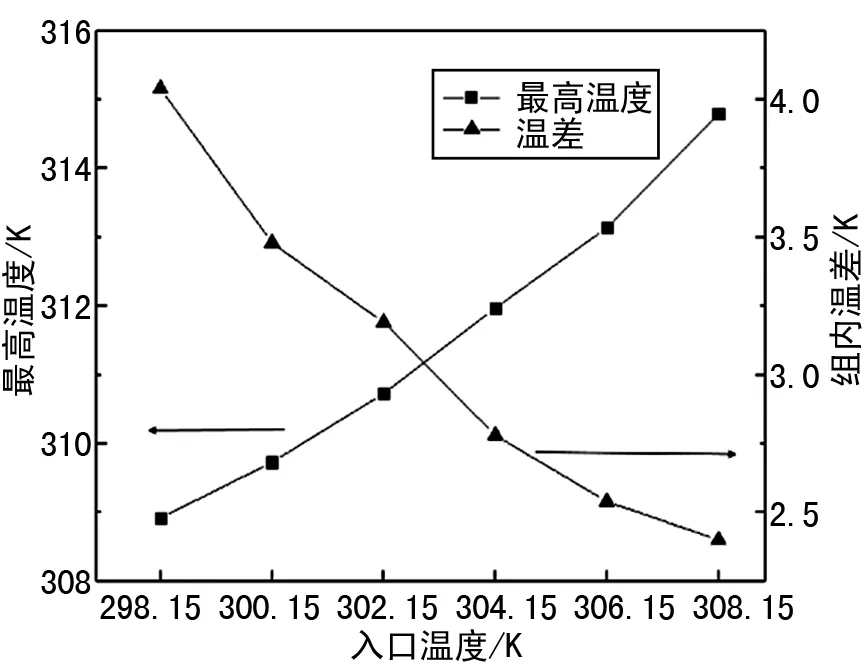

控制冷却液的入口流速和通道截面不变,电池组在入口温度分别为298.15 K、300.15 K、302.15 K、304.15 K、306.15 K和308.15K时组内最高温度和最大温差如图6所示。

图6 入口温度对温度场的影响

结果显示随着入口温度的升高,组内最高温度会不断升高,但组内温差有下降趋势。在6种入口温度设置下,组内电池温差最高为4.04 K,最低为2.40 K,均能控制在5 K以下。在306.15 K和308.15 K时,最高温度分别为313.14 K和314.80 K,不能较好保证电池组在最佳工作环境下运行。

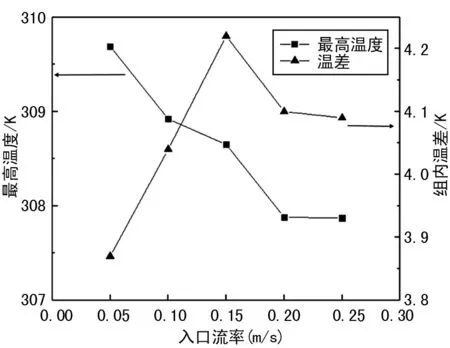

3.2 冷却液入口流速对温度场的影响

控制冷却液的入口温度和通道截面不变,分别设置入口流速为0.05 m/s、0.1 m/s、0.15 m/s、0.2 m/s和0.25 m/s。图7为在不同流速下,组内的最高温度和最大温差。随着入口流速的增加,电池组最高温度逐渐下降,组内温差有先升高再下降的趋势。当入口流速超过0.2 m/s时,再增加流速大小对电池组最高温度和组内温差的冷却效果显著下降,仅降低0.01 K。

图7 入口流速对温度场的影响

3.3 截面形状对温度场的影响

控制冷却液的入口温度不变,研究不同截面形状对电池组冷却效果的影响。如图8所示。

图8 截面形状对温度场的影响

保持截面宽度b为3 mm不变,依次改变截面长度a为3 mm、4 mm、5 mm、6 mm和7 mm。图8(a)显示了在入口流速为0.1 m/s时,组内的最高温度和最大温差。在控制入口流速时,随着通道截面长度的增加,组内最高温度下降,组内温差先升后降。截面长度增加需要更大的流率从而带来更大的功耗,且当截面长度超过6 mm时,冷却效果与截面长度关系很小,由结果可知冷却效果性价比最高的截面设计为3 mm×6 mm。图8(b)显示了入口流率为1.5×10-6m3/s时,组内的最高温度和最大温差。随着截面长度的增加,组内最高温度和温差都有先增后减趋势。冷却效果最差的截面设计为3 mm×4 mm,此时组内最高温度和温差都达到最高,分别为308.94 K和4.07 K。冷却效果最好的截面设计为3 mm×7 mm。当截面长度超过6 mm时,冷却效果的提升开始减缓。

4 结 论

构建了38120磷酸铁锂电池单体模型,设计了具有蛇形通道的冷板。分析了冷板冷却液入口速度、入口温度和通道截面形状对高倍率放电(2C)电池组冷却效果的影响,得到将电池组内温度和温差控制在合适工作温度下运行的最优冷板设计方案,为电池组液冷结构的工程设计提供了基础:

(1) 相同边界条件下,冷却液入口温度越低,组内最高温度越低,组内温差越大,当入口温度高于306.15 K时,不能满足冷却要求(组内最高温度低于40 ℃);冷却液入口流速越高时,组内最高温度越低,且冷却液在通道里的温升降低。

(2) 在入口流速不变时,通道截面越大电池组最高温度越低,最佳截面设计为3 mm×6 mm;在入口流率不变时,随通道截面的增大,冷却效果先增后减,但截面增大到一定程度时,冷却效果的提升会减弱,最佳截面设计为3 mm×7 mm。