二级主吸收塔筒体焊缝埋藏缺陷成因分析

王团亮,陈晓林,卢雪梅,宋文明,侍吉清,李燕姣,张旭杰

(1.中国石化 中原油田 普光分公司,四川 达州 635000;2.岳阳建华工程有限公司,湖南 岳阳 414000;3.机械工业上海蓝亚石化设备检测所有限公司,上海 201518;4.上海蓝滨石化设备有限公司,上海 201518)

某石化公司高含硫天然气净化装置采用MEDA醇胺法脱硫工艺,其核心设备二级主吸收塔筒体多条焊缝在定期检验过程中检出超标埋藏缺陷。该塔为高含硫天然气净化过程中用胺液吸收天然气中硫杂质的主要工艺设备[1],设计压力为9.1 MPa,工作压力为8.1 MPa,设计温度为100/160℃,操作温度为43℃,筒体为复合板,内径为 2 500 mm,材质为 SA516Gr70+316L,筒体壁厚为86 mm+3 mm,塔内化学反应介质为胺液、含硫天然气。

1 吸收塔筒体焊缝失效分析

1.1 宏观检查

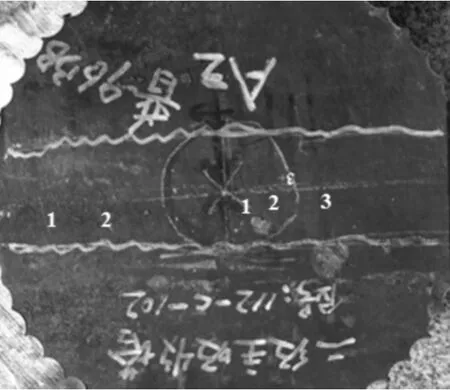

依据现场检测结果,截取吸收塔A2焊缝中缺陷较为集中部位送实验室进行埋藏缺陷检验分析,取样部位及缺陷分布见图1。此处共有6个缺陷,现场用数字 1、2、1、2、3、3(最后 2 个缺陷 1 个用正3表示,1个用倒3表示)标记。缺陷长度约20 mm,集中在34~50 mm深度范围 (从外壁检测)。由裂纹埋藏深度判断,缺陷集中在筒体基层焊缝。观察筒体内表面,不锈钢复层表面光亮,无明显氧化、腐蚀痕迹,说明该塔运行情况良好,埋藏缺陷的产生与塔内介质无直接关系。筒体壁厚较大,焊缝较宽。从焊缝横截面观察,筒体对接焊缝采用了双面开坡口全焊透结构,焊接接头无未熔合、气孔等缺陷。

图1 吸收塔A2焊缝取样部位及缺陷分布

1.2 化学成分分析

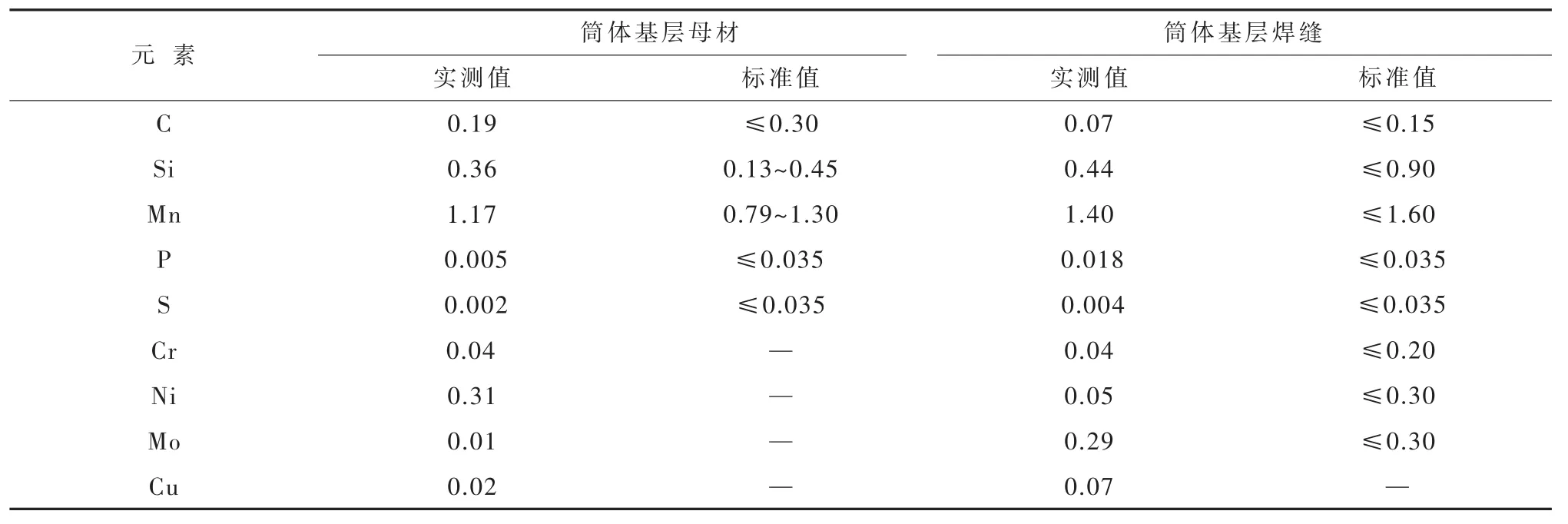

对该送检焊缝金属及筒体基层母材的化学成分进行分析,结果见表1。

表1 焊缝金属及筒体基层母材化学成分分析结果(质量分数) %

筒体基层母材化学成分符合ASTM SA-516/SA-516-2017《中、低温压力容器用碳钢板》[2]的相关要求。依据产品质量证明文件,筒体焊缝选用JL-507E牌号焊条,对应焊条型号为E5015,A2焊缝金属化学成分也符合GB/T 5117-2012《非合金钢及细晶粒钢焊条》[3]中E5015焊条熔敷金属化学成分的相关要求。

1.3 埋藏缺陷定位及显示

分析缺陷成因应明确缺陷形态、位置及开裂形貌等关键特征,这就需要对缺陷进行精准定位,并采用适当的方法使其清晰显示。综合运用超声检测、切割、渗透检测、打磨等方法处理缺陷样品,使埋藏缺陷得到直观显示。最终只有2条线性裂纹缺陷显示,分别标记为裂纹1和裂纹2,见图2。2条裂纹均位于筒体基层焊缝内部,垂直于焊缝分布,裂纹较细,呈台阶状,裂纹内无腐蚀产物存在,最大长度约22 mm,与现场超声检测结果一致。

图2 埋藏缺陷位置及形态

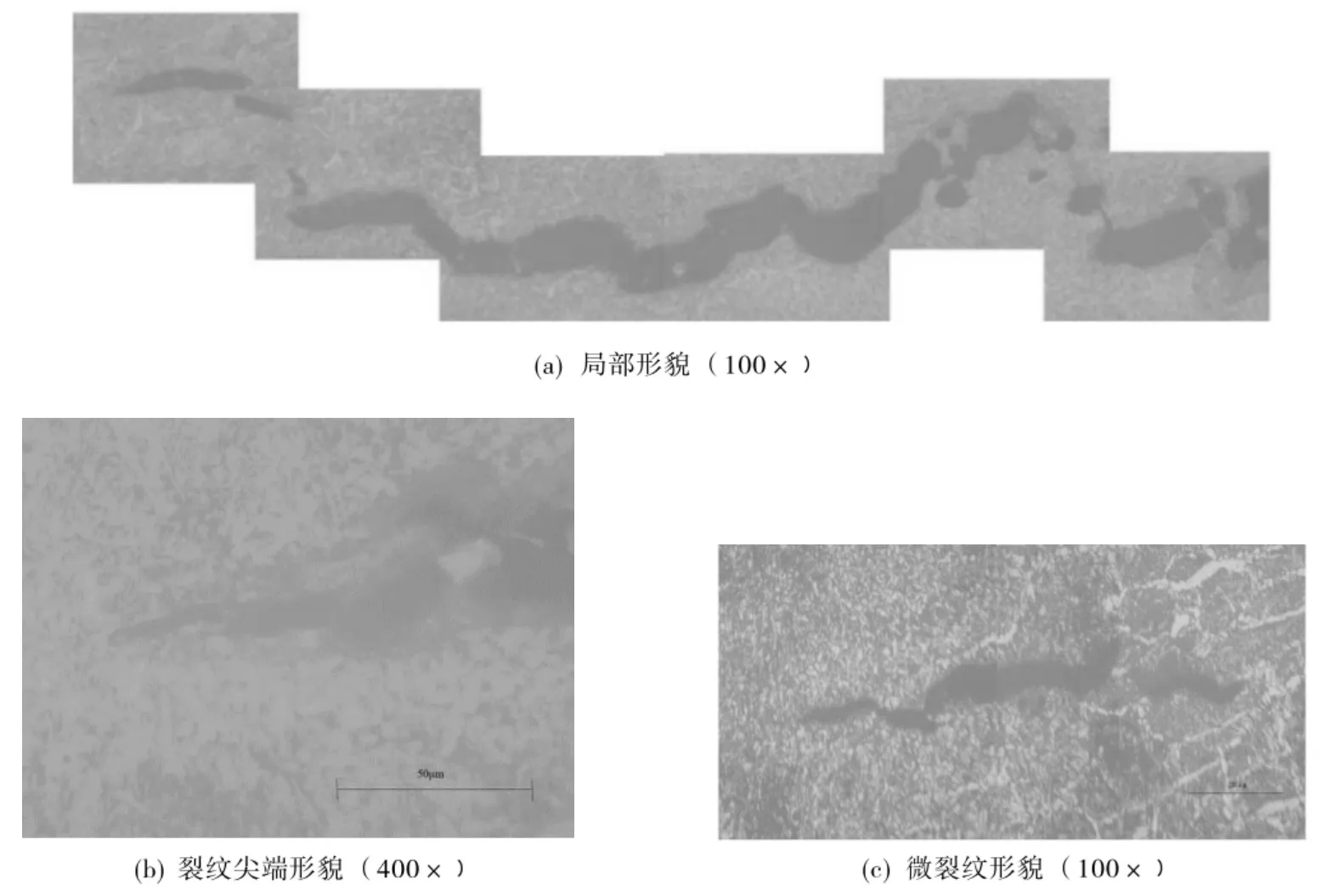

1.4 金相组织分析

选取裂纹1试样进行金相检验,其微观形貌见图3。图3a显示裂纹呈台阶状扩展,图3b显示裂纹尖端圆钝。图3c为在检验过程中发现的位于焊缝内的微裂纹,长度小于1 mm,垂直于焊缝分布,亦呈台阶状扩展。

图3 裂纹1局部微观形貌

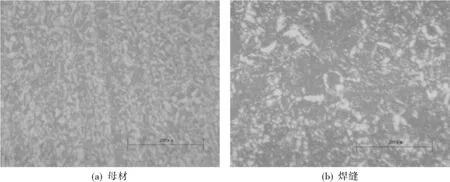

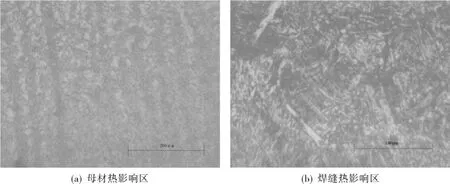

吸收塔筒体壁厚约86 mm,选取1/2壁厚处进行金相检验,结果见图4和图5。分析图4和图5可知,筒体母材组织为铁素体+珠光体,焊缝金相组织为铁素体+珠光体+贝氏体,热影响区金相组织为铁素体+珠光体+回火马氏体,组织正常。筒体壁厚较大,根据经验可知在焊接过程中热影响区易出现板条马氏体组织。但从检验结果看,热影响区组织中无板条马氏体存在,为回火马氏体,说明该设备出厂前进行了较好的焊后热处理,及时消除了焊缝残余应力[4-5]。

图4 吸收塔筒体1/2壁厚处母材和焊缝金相组织形貌(100×)

图5 吸收塔筒体1/2壁厚处母材和焊缝热影响区金相组织形貌(100×)

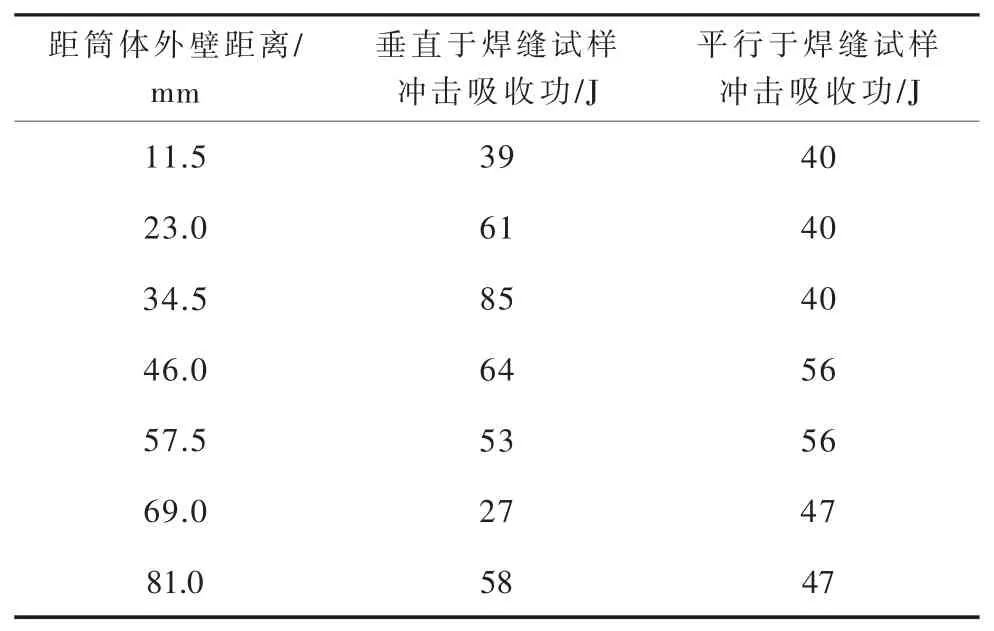

1.5 冲击性能测定

考虑到筒体壁厚T较大,在不同厚度部位加工冲击韧性试样,垂直焊缝方向和平行于焊缝方向分别取样,冲击吸收功测试结果见表2。可以看出,焊接接头冲击吸收功均满足NB/T 47016-2011《承压设备产品焊接试件的力学性能检验》[6]中不小于38 J的高要求。依据NB/T 47016-2011,焊缝冲击韧性值与抗拉强度下限值Rm相关,因该焊缝样品尺寸较小,未进行拉伸试验,故在冲击要求值中选取最高要求作为参考。

表2 筒体不同厚度部位冲击吸收功试验结果

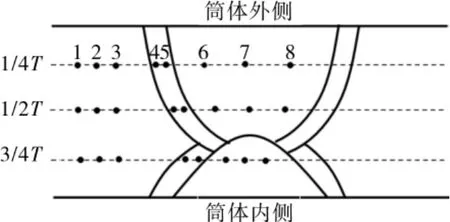

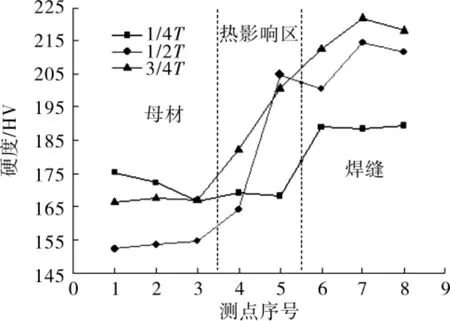

1.6 焊接接头硬度测定

对送检样品进行硬度检测,测定位置及序号见图6。以筒体基层母材外壁为基准面,在1/2、1/4、3/4厚度处分别测定,点1、2、3位于母材区域,点 4、5 位于热影响区,点 6、7、8 位于焊缝区域。硬度测定结果见图7,测点硬度最大值小于220 HV,所有区域硬度值在正常范围内。

图6 焊接接头硬度测点位置及序号

图7 焊接接头硬度测定结果

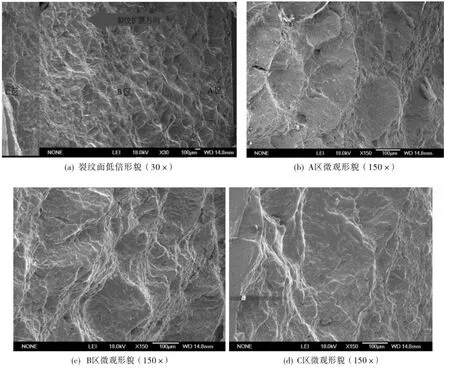

1.7 裂纹微观形貌分析

打开裂纹2,以裂纹面为观察面,对裂纹扩展形态进行分析,结果见图8。裂纹断口平整、发亮,存在金属小颗粒,附着有褐色垢物,垢物易脱落,裂纹扩展方向如图8a中箭头所示。采用扫描电镜对裂纹面微观形貌进行观察发现,裂纹扩展区到裂纹尖端主要以圆形白点、鱼眼型白点、浮云状白点特征为主,并存在少量韧窝及韧窝带。从裂纹扩展区至尖端进行观察,鱼眼型白点由小而深变为大而浅,圆形白点由多变少。

图8 裂纹2断面扩展形貌

2 吸收塔筒体焊缝裂纹成因分析

2.1 工艺状况

该塔为天然气净化装置吸收塔,塔内主要介质为高含硫天然气和胺液,筒体板材为复合板,内壁衬里为316L不锈钢。筒体内壁宏观检查结果表明,衬里完好,没有裂纹、腐蚀坑等缺陷,金相检验过程中也未发现裂纹、超标夹杂物等缺陷。以上检验结果均表明,塔内介质对不锈钢衬里无损伤。由衬里完好无损可推断,基层材料不会受到介质的腐蚀作用。此外,该塔操作温度为43℃,在筒体基层材料使用温度范围内,也不会因高温或低温产生开裂,所以,基层焊缝埋藏缺陷的萌生与塔的运行工况无关。

2.2 开裂机理分析

根据埋藏缺陷的萌生与设备运行状况无关推断,原因极可能为制造缺陷。该塔筒体壁厚为86 mm+3 mm,属于厚壁容器,基层热影响区易出现有害的马氏体组织,但在实际检验过程中发现,该设备组织中不存在马氏体,且焊接接头硬度均小于200 HV,说明制造过程中焊后热处理做得很好,埋藏缺陷不是焊接应力造成。据此推断,该缺陷在焊接过程中就已经存在,这种情况与焊接实施条件有很大关系。

埋藏缺陷均位于基层焊缝内,垂直于焊缝分布,裂纹长度在0.5~22 mm,裂纹微观状态呈台阶状扩展,以穿晶开裂为主,且裂纹内无腐蚀产物存在。结合扫描电镜图像分析,该塔裂纹面微观特征以圆形或椭圆形白点、鱼眼、浮云、波纹状白点、韧窝及韧窝带为主,这一系列特征均与氢致开裂特征相吻合,因此焊缝埋藏缺陷可判断为氢致裂纹[7]。

2.3 氢来源与裂纹形成

塔内介质为胺液和天然气,不存在产生H原子的条件。外部为保温层,也不存在产生H原子的条件,故该焊缝内的H原子全部来自于焊接过程。焊接过程中H原子的来源主要是H2O的分解,H2O在焊接电弧的高温作用下会分解出游离的H原子,H原子在熔池中溶解,形成溶解H。水的来源主要有受潮焊条、焊丝,焊口处的铁锈,焊口处有霜、雪、湿气、油污或油漆等有机物以及空气湿度过大等。

金属材料的氢脆通常为低应力延迟破坏,当应力低于门槛应力值σth时不发生断裂。当钢中的裂纹前沿溶解氢的浓度达到临界值时,在应力与氢的共同作用下裂纹开始扩展。裂纹扩展是断续式的,间歇时间为H的聚集所消耗的时间[8-10]。对于该焊缝内的埋藏缺陷,其受力状态相似,裂纹是否扩展取决于溶解于焊缝中的H含量。H在金属中的溶解度随着温度变化而变化,当温度降低或组织转变,H的溶解度由大变小时,H便从固溶体中析出,部分H由于凝固或冷却速度较快,就残留在金属基体内。在钢焊接过程中由于空气中的水汽、焊条中的水以及材料表面水渍、油污等的存在,水受热分解产生H+,焊接时熔池平均温度在1 700℃,焊缝金属为熔融液态,组织中H的溶解度(每100 g熔敷金属组织中扩散氢的体积数)大于25 mL,在之后的冷却过程中伴随着组织形态由L→δ-Fe→γ-Fe→α-Fe的变化过程,H在焊缝中的溶解度逐步减低,甚至为0。先前溶解在焊缝中的H来不及逸出并在焊缝不断聚集,当焊缝中溶解的H浓度达到临界值时,在应力与H的共同作用下裂纹开始扩展。

2.4 裂纹活性评定

塔焊缝中的埋藏缺陷是否会持续扩展,决定了设备的维修方案和安全状况等级。裂纹的扩展需要有应力的作用,裂纹所受应力水平与其断口微观组织形貌相互关联。研究中常用应力强度因子K来表征其扩展应力状态,有研究表明,当应力强度因子K值较大时,断口组织呈穿晶韧窝型形貌;K值中等时,断口组织呈准解理或解理形貌,或准解理与韧窝混合形貌。结合该塔裂纹面微观形貌,裂纹总长约20 mm,打开裂纹长度约11 mm,裂纹扩展区以小而深的鱼眼状白点特征为主,K值中等,裂纹扩展过程中应力逐渐释放,K值减小,鱼眼状组织特征变浅,而准解理组织特征增多[11-12]进行裂纹活性综合评定,认为裂纹尖端部位在原裂纹扩展过程中其应力已充分释放,裂纹不会再发生扩展。

3 建议

(1)控制氢的来源 焊接过程中H的来源主要是H2O的分解,H2O在焊接电弧的高温作用下会分解出游离的H,H在熔池中溶解,形成溶解H。水的来源主要有受潮焊条、焊丝,焊口处的铁锈,焊口处有霜、雪、湿气、油污或油漆等有机物以及空气湿度过大等。在实际操作中可通过保持焊材的干燥、焊件的清洁,作业区湿度适宜及采用埋弧自动焊等方法控制氢的浸入[13]。

(2)加强H向金属外的扩散 H的扩散速率与焊缝温度有关,温度越高,H逸出得越快。在焊接过程中,可通过焊前预热、焊后缓冷等措施延长焊缝高温停留时间,有效促进H的扩散或者在焊接完成后及时进行消氢热处理[13-15]。

(3)使用管理及检验 设备使用单位和检验单位应对埋藏缺陷部位重点关注,如月度检查、年度检查、定期检验时作为重点检验对象,并与上次检验结果进行对比,确定裂纹有无扩展或新增,必要时采用声发射确定裂纹的活性,并进行基于风险的检验(RBI)分析。

4 结语

该吸收塔筒体环焊缝中的埋藏缺陷呈台阶状,以穿晶、沿晶混合扩展为主,裂纹无分叉、无腐蚀产物存在。裂纹面平整、无塑性变形,呈脆性开裂特征。从微观形貌分析,扩展区以准解理、鱼眼组织及韧窝组织特征为主,裂纹尖端以准解理组织为主,符合焊接氢致开裂特征,判断为制造原始埋藏缺陷。另外,从裂纹面微观形貌特征判断,埋藏裂纹尖端应力强度因子K值较小,即裂纹尖端应力较小,所以裂纹不会再发生扩展、延伸,无需实施返修操作,但要定期对类似缺陷部位进行监控并检测其裂纹活性。