中低温煤焦油加氢保护剂积炭实验研究

马博文

(1.煤炭科学技术研究院有限公司 煤化工分院, 北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室, 北京 100013)

煤焦油是煤在热解和气化过程中获得的一种宝贵化工原料,按照热解温度不同可分为高温煤焦油(900~1000 ℃)、中温煤焦油(700~900 ℃)和低温煤焦油(450~700 ℃)。近年来,随着低阶煤热解技术的迅速发展,中、低温煤焦油产量大幅提高。与传统焦化行业副产的高温焦油相比,中、低温煤焦油含有较多的烷烃、环烷烃和较少的稠环芳烃,适宜通过加氢方式生产清洁燃料油和高附加值化学品。目前,固定床加氢已成为中、低温煤焦油加工的主流生产技术[1-4]。

与渣油相比,煤焦油中含有更多的沥青质和胶质,在加氢过程中,催化剂易于产生积炭和金属沉积,堵塞催化剂孔道和催化剂床层,导致床层压力降迅速上升,装置运转周期缩短。因此,为保证加氢装置长周期运转,需在主催化剂(如加氢精制催化剂和加氢裂化催化剂)之前,在第一、第二反应器内装填保护剂,以容纳积炭、金属及灰分。加氢保护剂是煤焦油固定床加氢装置长周期稳定运转的关键之一。

重质油加氢催化剂的积炭主要来源于多环芳烃、胶质和沥青质等物质的吸附缩合,是影响催化剂活性和装置运转周期的重要因素之一[5]。目前,对催化剂积炭研究主要针对石油渣油,研究内容包括积炭的影响因素[6-9]、化学结构、氧化性质等[10-15]。煤焦油由于是煤炭高温裂解的二次产物,不但沥青质含量远高于渣油,还含有大量易于聚合生焦的二烯烃和含氧化合物,发生积炭的诱因更为复杂和多样[6]。

目前煤焦油加氢研究主要集中于适宜的反应器形式、工艺条件优化等方面,对保护剂积炭问题的研究还较少。笔者采用扫描电子显微镜-能谱分析仪(SEM-EDS)、热重-质谱联用分析仪(TG-MS)、低温物理吸附仪(BET)及碳硫分析仪对煤焦油加氢保护剂进行分析和表征,研究了在加氢处理条件下反应器内沿物流方向保护剂的积炭分布、热解行为及保护剂孔结构的变化,为煤焦油加氢保护剂的设计及级配提供参考。

1 实验部分

1.1 原料和试剂

选用陕西地区低阶煤热解制兰炭副产的中低温煤焦油为原料,其基本性质列于表1。实验所用保护剂为淄博泰通催化技术有限公司生产的煤焦油加氢保护剂,共计4种,分别记为1#、2#、3#、4#。1#保护剂孔径为10 nm,其他3种保护剂孔径均为15 nm,1#~4#保护剂的酸性依次增强,4种保护剂活性金属均为钼和镍,含量依次增加,其中3#和4#活性金属含量接近。正庚烷(分析纯),国药集团化学试剂有限公司产品。

表1 煤焦油的基本性质Table 1 Main properties of coal tar

1.2 煤焦油加氢保护剂评价实验

采用中型轴向固定床重油加氢实验装置进行煤焦油加氢保护剂评价实验,反应器有效体积6 L,共3个床层,上、下2个床层装填惰性磁球,中间床层装填保护剂。按照工业装置催化剂一般级配原则,沿物流方向由上而下依次装填1#、2#、3#、4#保护剂,每种保护剂的装填量为1 L,保护剂在线预硫化。加氢实验主要工艺参数为:反应温度320 ℃,H2分压14 MPa,氢/油体积比1000,体积空速0.8 h-1,以中低温煤焦油为原料,进行保护剂评价实验,实验时间共计110 h。

1.3 保护剂样品的预处理

保护剂评价实验结束后,将不同保护剂依次卸出,分别混合均匀,每种保护剂取5 g样品,以正庚烷为溶剂,对保护剂进行48 h索氏萃取,除去保护剂上可溶性烃类,然后洗涤、晾干,置于真空烘箱中于110 ℃干燥1.5 h,放入干燥器中备用,预处理后的保护剂样品用于分析表征。

1.4 保护剂样品的分析和表征

采用美国Quanta仪器公司的生产FEI 450型场发射扫描电镜分析保护剂颗粒表面形貌,沉积焦炭的空间分布利用SEM-EDS的面扫描功能完成。采用美国麦克仪器公司生产的静态N2吸附仪测定保护剂样品的介孔孔结构,150 ℃下真空预处理12 h。采用美国LECO公司生产的CS230型碳硫分析仪测定保护剂的碳、硫含量。采用耐驰科学仪器商贸有限公司生产的STA409-QMS403C型热重-质谱联用分析仪(TG-MS)对保护剂进行热重和质谱分析。测试条件为:TG和MS之间的连接管温度保持270 ℃,MID扫描模式,保护气N2流量20 mL/min,温度范围35~800 ℃,升温速率5 ℃/min。采用美国热电公司生产的IRIS Advantage HR型全谱直读电感耦合等离子发射光谱仪(ICP-AES)测定催化剂上金属含量,工作参数为:入射功率1150 W,反射功率小于5 W,频率27.12 MHz,积分时间30 s,积分次数5次,雾化器压力193 kPa,蠕动泵转数100 r/min。

2 结果与讨论

2.1 保护剂积炭沿反应器轴向分布规律

固定床重质油加氢过程中,造成催化剂积炭的因素较多,主要有原料油性质、工艺条件和催化剂性能。

煤焦油是煤炭的二次裂解产物,其中含有大量的二烯烃和酚类化合物,并且煤焦油中沥青质等易于缩聚生焦的物质含量远远高于渣油,在高温条件下比渣油更易于结焦。煤焦油含有大量的S、N、O杂原子,导致其具有很强的吸附能力,尤其存在大量的苯并喹啉、苯并吡啶和苯并吡咯类等大分子氮化物[ 16],在加氢过程中,大分子氮化物(尤其碱性氮化物)会优先吸附在催化剂表面,发生脱氢缩合反应,从而引起催化剂快速积炭。

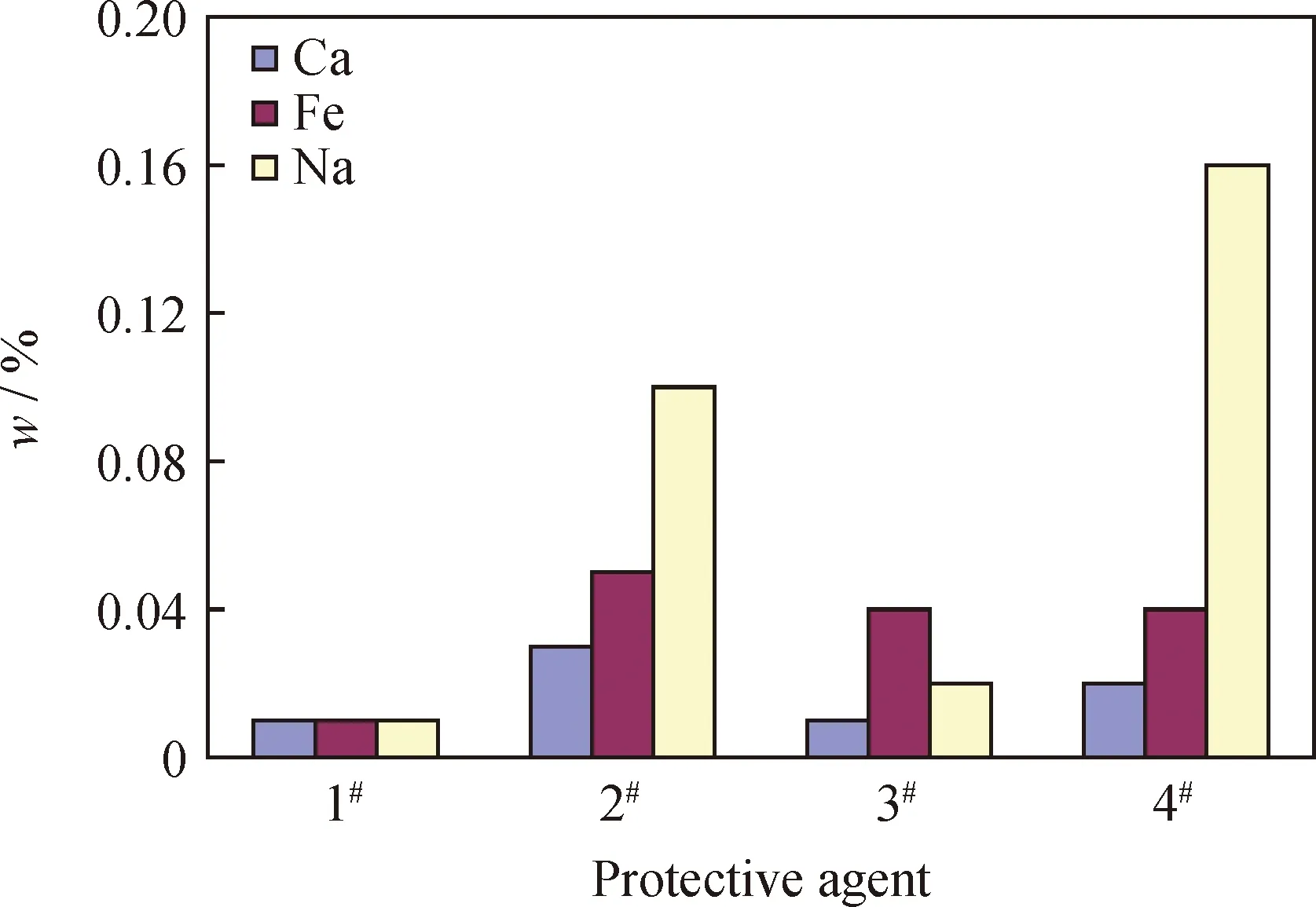

图1为煤焦油加氢反应100 h后保护剂上碳和硫的含量。图2为煤焦油加氢反应100 h后保护剂上金属的含量。由图1可以看出,在煤焦油加氢反应100 h时,1#保护剂几乎未发生积炭,2#~4#保护剂表面已快速形成积炭,3#保护剂上积炭量最高(碳质量分数达到9.3%),2#保护剂积炭量高于4#保护剂。

图1 加氢反应后保护剂上碳、硫质量分数Fig.1 Carbon and sulfur mass fractions of protective agents after hydrogenation reaction

图2 加氢反应后保护剂上Fe、Ca、Na质量分数Fig.2 Fe, Ca and Na mass fractions of protective agents after hydrogenation reaction

在原料和工艺条件相同的情况下,催化剂的酸性、加氢活性和孔道结构是积炭的主要影响因素[ 17]。催化剂酸性越强,越有利于沥青质的吸附和缩聚生焦;催化剂加氢活性越高,积炭前身物越容易被加氢转化为较低相对分子质量的物质,从而减少积炭。

1#保护剂由于没有酸性且活性金属含量很低,因此几乎未发生积炭现象;2#和4#保护剂由于酸性增强的原因导致积炭量增加;3#和4#保护剂的孔道结构相近,且3#保护剂活性金属含量仅略低于4#保护剂,加氢活性接近,而3#保护剂的酸性也低于4#保护剂,由于酸性导致的积炭倾向低于4#保护剂,综合上述原因认为,不是保护剂自身性能的原因导致3#保护剂的积炭现象异常。对保护剂装填密度计算后发现,4种保护剂装填密度呈上升趋势,但是3#保护剂的装填密度大幅高于2#保护剂,床层空隙率变化较大,原料物流在2#和3#保护剂床层过渡界面处流体阻力突增。由此推测因为沥青质等易结焦组分在3#保护剂床层停留时间延长、缩聚反应加剧,导致3#保护剂积炭最为严重。

由图1还可以看出各保护剂上S元素的分布,S的来源主要包括两部分,其中少部分由保护剂预硫化过程引入,其余大部分来源于保护剂上沉积的金属硫化物。由图1和图2可知,沿反应器物流方向,保护剂的硫含量整体呈上升趋势,但3#保护剂的硫含量明显低于2#保护剂。这是因为煤焦油中存在大量的Fe、Ca、Na等金属杂质,在反应器中接触到催化剂后,Fe、Ca、Na等金属化合物被加氢最终形成硫化物沉积于催化剂上,随着催化剂加氢活性的提高,金属硫化物的沉积量增大;3#保护剂由于快速大量积炭,催化剂活性位被覆盖失活,导致加氢脱金属活性大幅降低,所以没有检测到大量金属硫化物。综上可知,2#和4#保护剂的失活是由于积炭和金属沉积共同作用的结果,3#保护剂失活主要是因为积炭。

2.2 加氢反应后保护剂上积炭沿保护剂颗粒径向分布规律

图3为加氢反应后2#~4#保护剂的横截面SEM照片,显示了C元素的Kα射线成像,通过SEM-EDS的元素mapping功能显示了C元素在保护剂颗粒上的沉积情况。由于1#保护剂上积炭极少,其SEM照片未有明显显示的C元素成像图,因此笔者只讨论2#~4#保护剂的表征结果。从图3可以看出,2#~4#保护剂样品横截面均有积炭分布,在外表面和内部的分布较为均匀,这是因为2#~4#保护剂孔径较大,煤焦油分子受催化剂孔道的扩散控制相对较小,所以颗粒内外表面积炭相对较均匀。

图3 加氢反应后2#~4#保护剂的横截面SEM-EDSFig.3 SEM-EDS mapping results of protective agent2#, 3# and 4# after hydrogenation reactionProtective agent: (a) 2#; (b) 3#; (c) 4#

2.3 加氢反应前后保护剂的孔结构变化

表2为煤焦油加氢反应前后1#~4#保护剂的孔结构性质和损失率。由表2可知,反应后1#~4#保护剂的比表面积和孔体积下降明显,比表面积损失率在14.9%~28.0%之间,孔体积损失率在21.4%~51.5%之间,平均孔径损失率在2.6%~63.9% 之间,其中3#保护剂的比表面积、孔体积和平均孔径下降最多。这是因为随着煤焦油加氢反应的进行,反应生成的金属硫化物和焦炭不断在保护剂内外表面沉积,使得孔道堵塞,活性中心被覆盖,保护剂活性降低。

表2 加氢反应前后保护剂的孔结构性质和损失率Table 2 Pore structure properties and loss ratio of protective agents before and after hydrogenation reaction

虽然各保护剂的比表面积和孔体积下降明显,但仍有大量未被覆盖的比表面积和未被堵塞的空孔道,在此情况下,加氢装置的停车说明反应器内催化剂颗粒之间沉积了大量的积炭、金属和机械杂质,堵塞催化剂床层,导致床层压力降迅速上升,缩短了装置运转周期。出现这种情况的原因有两点:第一、煤焦油原料中微米级煤粉、碳粉和机械杂质等大颗粒杂质无法进入催化剂孔道内而是沉积在催化剂颗粒之间,堵塞催化剂床层;第二、煤焦油中大量的Fe、Ca等金属化合物脱除速率快,生成的FeS、CaS优先沉积在催化剂外表面或颗粒之间的空隙中,导致催化剂孔口和颗粒之间堵塞,催化剂内表面和孔道未能充分利用,装置不能长周期运行。

2.4 加氢反应后保护剂的热重分析结果

2.4.1 加氢反应后保护剂的TG曲线解析

图4为加氢反应后1#~4#保护剂的TG曲线。将TG曲线分为35~250、250~500和500~700 ℃ 3个区域。在35~250 ℃区域的质量损失主要是因为保护剂表面物理吸附水和少量残留的低分子烃类物质;在250~500 ℃区域的大量质量损失是由于积炭和沉积金属硫化物的氧化(S元素被O元素替代,S的相对原子质量比O大一些);500~700 ℃区域的少量质量损失主要归属于沉积的金属硫化物的深度氧化或分解。

图4 加氢反应后1#~4#保护剂的TG曲线Fig.4 TG profiles of different protective agents after hydrogenation reaction

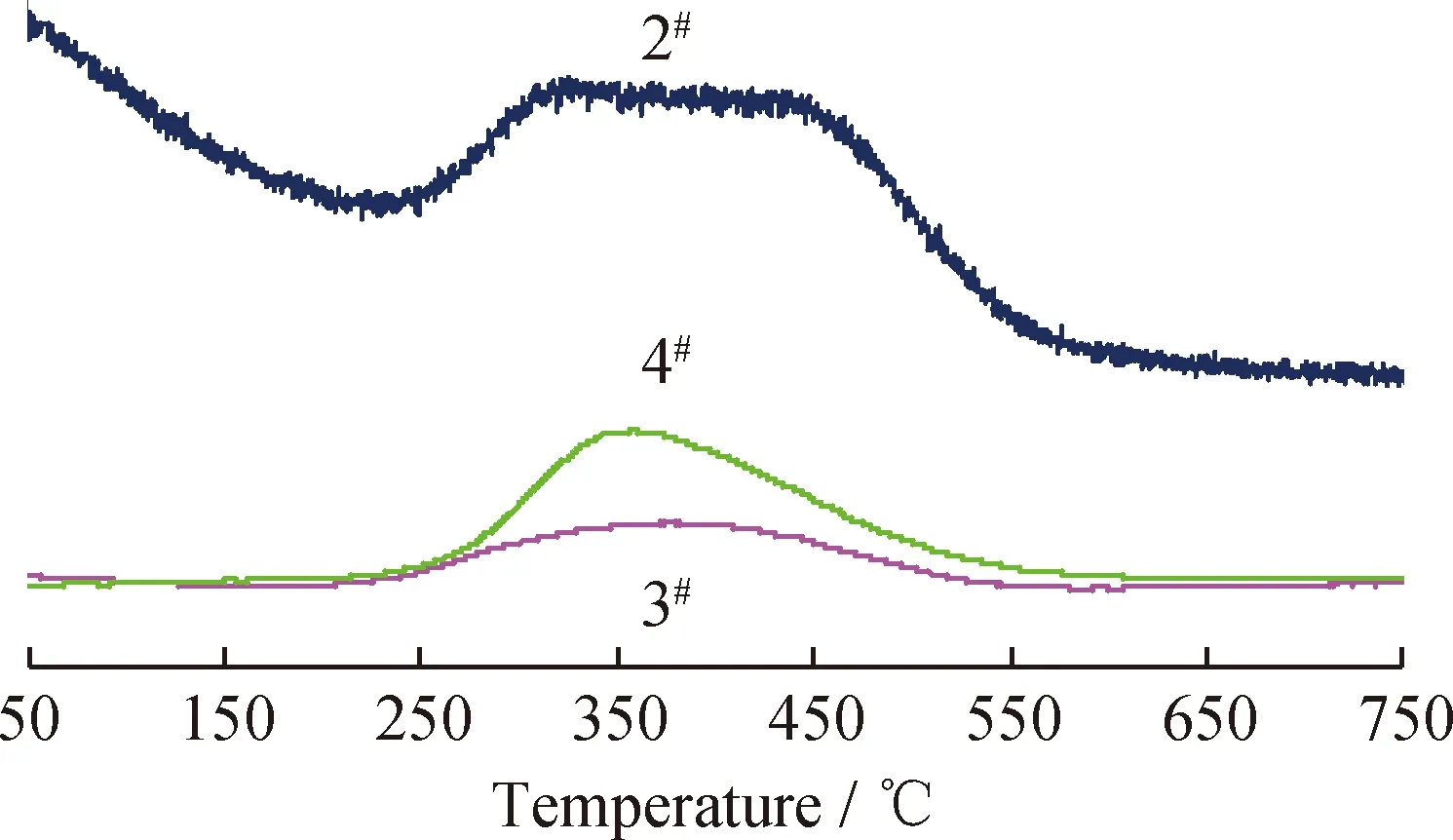

在250~500 ℃区域,1#保护剂几乎没有质量损失,3#保护剂的质量损失最大,4种保护剂质量损失按由大到小的顺序排列为3#、2#、4#、1#,这与催化剂碳含量(见图1)的变化趋势相一致。

2.4.2 加氢反应后保护剂上积炭的氧化行为

煤焦油性质特殊,积炭的主要原因是二烯烃、活泼的含氧化合物、胶质和沥青质缩聚生焦。参照渣油加氢催化剂积炭问题的研究结果,笔者将煤焦油加氢保护剂上积炭按照燃烧温度分为低温碳(峰温小于400 ℃)和高温碳(峰温大于400 ℃)。

表3为加氢反应后煤焦油的性质。由表3可知:经过加氢反应后,煤焦油密度由992.1 kg/m3下降为929.7 kg/m3;煤焦油中饱和分和芳香分含量增加,胶质和沥青质被部分加氢饱和生成较轻质组分。

表3 加氢反应后煤焦油的性质Table 3 Properties of coal tar after hydrogenation reaction

图5为加氢反应后2#~4#保护剂通过TG-MS获得的积炭燃烧的CO2质谱图。由图5可以看出,积炭燃烧温度集中在250~500 ℃之间。对CO2的质谱进行分峰,拟合峰的峰温均低于400 ℃,由此可知2#~4#保护剂上的积炭主要为低温碳,且沿物流方向CO2的峰温上升。这是因为煤焦油原料在流经各保护剂床层的过程中,由于保护剂的加氢活性不断增强,沥青质的侧链不断被加氢脱除[5];同时由于保护剂的酸性上升,脱氢反应加剧。2种因素同时作用,最终留下氢/碳比更低的稠环芳烃母核,在保护剂上缩聚形成氧化温度更高的积炭。

图5 加氢反应后2#~4#保护剂的CO2质谱图Fig.5 CO2 mass spectra of different protective agents after hydrogenation reaction

3 结 论

(1)4种中低温煤焦油加氢保护剂的积炭规律:1#保护剂几乎未发生积炭,3#保护剂积炭最严重,2#保护剂积炭量高于4#保护剂;3#保护剂失活主要是因为积炭,2#和4#保护剂的失活是由于积炭和金属沉积共同作用的结果。沿反应器物流方向,保护剂的硫含量整体呈上升趋势;3#保护剂由于积炭严重导致加氢脱金属活性大幅降低,其硫含量较低。

(2)由于孔径较大,煤焦油分子进入保护剂孔道受扩散限制较少,2#~4#保护剂上积炭沿保护剂颗粒径向分布较为均匀。

(3)加氢反应后由于积炭和金属沉积,保护剂的比表面积和孔体积下降明显,但是还有大量未被覆盖的比表面积和空的孔道,这主要因为微米级大颗粒杂质和大量脱金属生成的FeS、CaS未进入保护剂孔道内部,而是优先沉积在保护剂外表面或颗粒之间。

(4)煤焦油加氢保护剂积炭的热解温度主要集中在250~500 ℃之间,积炭主要为低温碳,且沿反应器物流方向,积炭的热解温度升高。