吸热型碳氢燃料高温结焦抑制方法研究进展

姬亚军, 杨鸿辉, 刘朝晖, 毕勤成

(1.信阳师范学院 地理科学学院 河南省水土环境污染协同防治重点实验室,河南 信阳 464000;2.西安交通大学 能源与动力工程学院,陕西 西安 710049)

以吸热型碳氢燃料为冷却剂,为高超音速飞行器提供热防护是一种具有发展前景的主动热防护方法。其过程主要是通过碳氢燃料在反应管内以对流换热的方式对飞行器高温表面进行冷却,碳氢燃料发生吸热裂解反应,生成小分子烃类,从而实现热防护。然而,吸热型碳氢燃料在高温下易结焦并沉积在管壁,造成管径减小、燃料流速加快,从而缩短了燃料在反应管内的停留时间,导致燃料裂解转化率下降、吸热量减少、热防护能力下降。同时,结焦阻碍了反应管与燃料间的热传递,降低传热效率,甚至堵塞反应管,使管壁快速升温,造成反应管压力升高、管壁爆裂[1]。因此,抑制碳氢燃料高温结焦对主动热防护技术发展至关重要[2]。

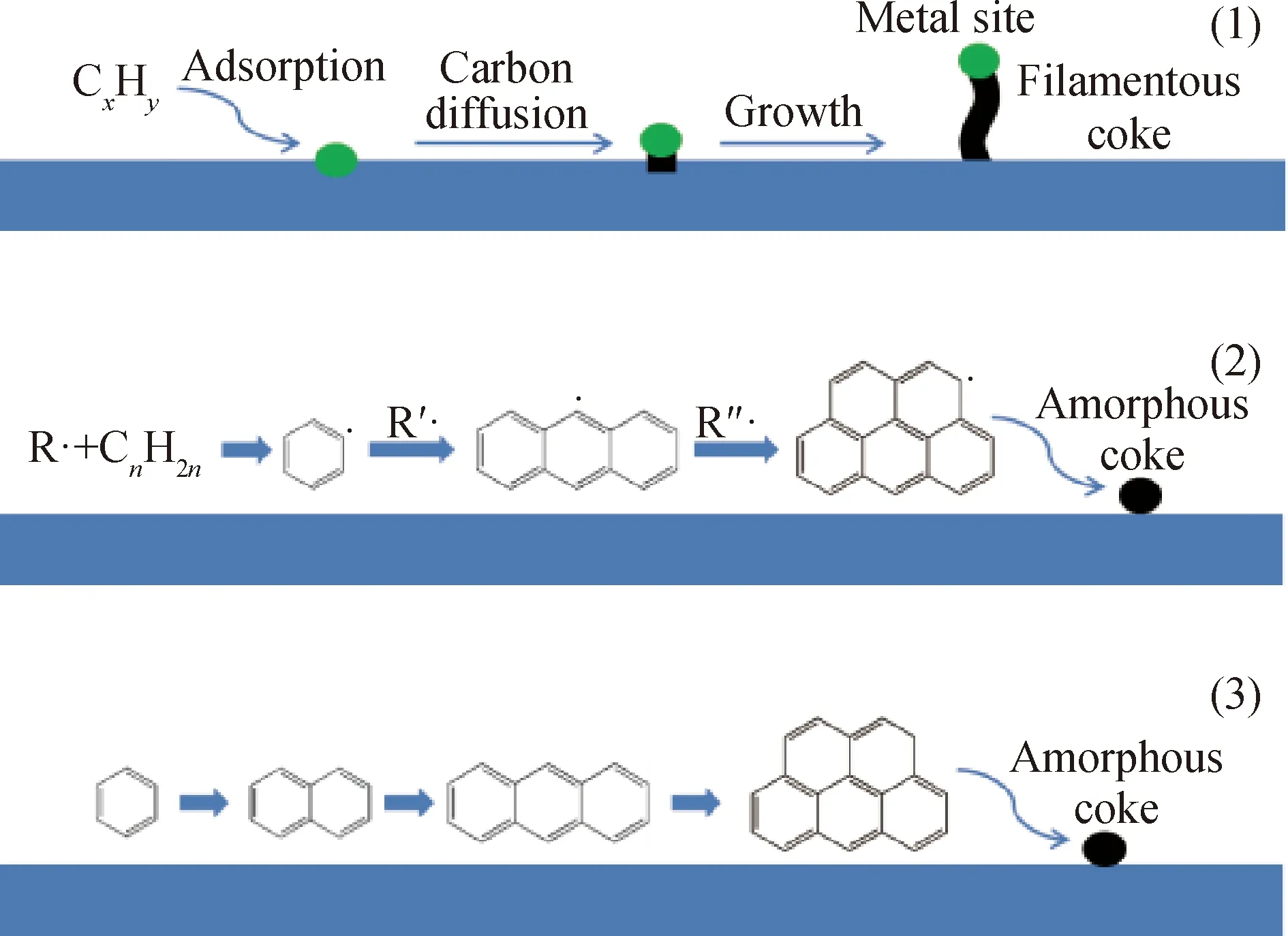

碳氢燃料高温结焦的途径主要有3种(见图1)。第一种为金属催化产生丝状焦:碳氢燃料吸附于金属管壁Fe、Ni等活性位点,在其催化下发生脱氢缩合反应,形成金属碳化物;金属碳化物分解成碳颗粒和金属颗粒,位于焦炭顶部的金属颗粒不断与焦炭前身物反应,产生丝状焦。第二种为自由基聚合结焦:活泼自由基(甲基、乙基、丙基和苯基等)与低碳烯烃聚合产生芳烃自由基;芳烃自由基进一步脱氢、环化产生多环芳烃,最终形成焦炭。第三种为芳烃聚合结焦:芳烃发生缩合、环化和脱氢反应生成稠环芳烃,进而结焦;此结焦过程较难发生,通常在高于900 ℃或裂解重油时才明显[3-4]。

因此,按照焦炭产生的机理,抑制结焦的途径也主要有3种:(1)钝化金属管表面的活性位点,避免金属催化结焦;(2)改变自由基反应历程,抑制自由基聚合结焦;(3)抑制芳烃深度脱氢环化结焦。在此,笔者总结了近年来有关吸热型碳氢燃料高温结焦的抑制方法,为后续研究提供参考。

图1 碳氢燃料裂解反应结焦机理示意图Fig.1 Schematic diagram of coking mechanism in hydrocarbon fuel cracking reactions(1) Catalytic coking; (2) Radical condensation coking;(3) Polyaromatic condensation coking

1 涂层抑制法

在管内壁涂覆涂层,可以将金属管表面的活性位点覆盖,使其与燃料隔绝,抑制金属催化结焦。涂层抑制结焦的作用效果如图2所示。根据涂层功能的不同,可将涂层分为惰性涂层和催化涂层。惰性涂层仅起到隔绝金属位点、抑制催化结焦的作用;催化涂层不仅能隔绝金属位点、抑制催化结焦,还能改变碳氢燃料高温裂解的反应历程,抑制自由基聚合结焦和芳烃聚合结焦。

Metal site; Fuel; Filamentous coke; Amorphous coke; Coating图2 涂层抑制碳氢燃料裂解反应结焦示意图Fig.2 Schematic diagram of coatings for coking suppression in hydrocarbon fuel cracking reactions(a) Without coating; (b) With coating

1.1 惰性涂层

根据主成分的不同,惰性涂层主要分为硅基涂层、钛基涂层、原位氧化膜及其他惰性涂层。惰性涂层在高温下较稳定,但不参与碳氢燃料的裂解反应。

1.1.1 硅基涂层

宋立臣等[5]采用气相沉积法在金属炉管内制备了可承受850 ℃的SiO2涂层。与无涂层时相比,其对碳氢燃料结焦的抑制率达90%,而裂解产物组分的产率几乎不变。另外,他们还比较了氧化硅、硅铬氧化物、硅铝氧化物、硅铈氧化物涂层的结焦抑制效果[6],结果表明硅铬氧化物涂层的结焦抑制效果最好,能够承受1000 ℃的高温;与无涂层时相比,其碳氢燃料结焦抑制率达90%;经过14个周期的裂解反应后,其结焦抑制率依然保持在80%左右[7]。

刘斌等[8]对比研究了有、无涂层时,环己烷在反应管裂解能够反应5 min的最高温度。结果表明:在无涂层时,高温裂解结焦迅速堵塞反应管,最高运行温度为675 ℃;涂覆SiO2涂层后,最高运行温度升至750 ℃,说明SiO2涂层可有效地降低碳氢燃料裂解反应的结焦量;当在SiO2涂层中添加质量分数为10%的Bi2O3后,最高运行温度进一步升至775 ℃。这是因为Bi2O3的加入减少了涂层表面的酸量,提高了涂层酸强度,促进了C—C键断裂,抑制了氢转移反应,从而进一步减少结焦,提高系统稳定运行的温度。此外,Mahmoudi等[9]发现,SiO2涂层表面存在许多孔隙,燃料裂解产生的结焦易沉积在孔隙中;当掺杂CeO2后,SiO2涂层的孔隙明显减少,燃料裂解产生的焦炭质量由无掺杂时的0.9 mg减至0.6 mg。

1.1.2 钛基涂层

Tang等[10]采用金属-有机化学气相沉积法在310S不锈钢管内表面制备了TiO2涂层,并考察了制备温度对涂层抑制环己烷热裂解结焦的影响。结果表明,800 ℃下制备的涂层能够有效地覆盖基底表面的金属位点和裂缝,显著地抑制金属催化结焦。与无涂层时相比,TiO2涂层对正己烷裂解结焦的平均抑制率达到了76%。另外,比较TiN、TiO2和TiC涂层的结焦抑制效果发现,TiN涂层最好、TiC涂层次之、TiO2涂层最差[11-12]。对于不同燃料的裂解,TiN和TiO2涂层均具有良好的结焦抑制效果(见表1),而且TiN涂层比TiO2涂层的结焦抑制效果更好[13]。

表1 TiN和TiO2涂层对碳氢燃料高温裂解结焦的抑制效果Table 1 Effects of TiN and TiO2 coatings oncoking suppression in hydrocarbon fuel cracking reactions at high temperatures

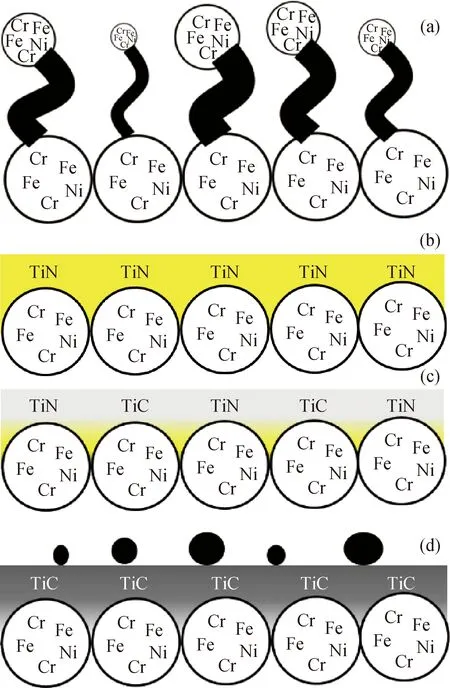

TiN涂层抑制正己烷裂解结焦的机理如图3所示。由图3可知:无涂层时,活性金属位点催化碳氢燃料产生丝状焦(图3(a));涂覆TiN涂层后,活性金属位点被有效覆盖(图3(b));在正己烷裂解过程中,C原子逐渐置换TiN涂层中N原子,生成TiC(图3(c));当N原子完全被C置换后,焦炭将在涂层表面沉积(图3(d))。因此,TiN涂层不仅具有覆盖活性金属位点、抑制催化结焦的功能,而且能将部分结焦转化为TiC,减少焦炭的沉积。

图3 TiN涂层抑制正己烷裂解结焦机理示意图Fig.3 Schematic diagram of TiN coating for coking inhibiting in n-hexane cracking(a) Filamentous coke formation on the bare tube;(b) TiN coating covering the surface of bare tube;(c) Carbon inserted into TiN coating; (d) Spherical coke formation

1.1.3 原位氧化膜

除了在反应管内壁涂覆涂层抑制结焦外,还可以采用原位氧化法在管壁形成氧化膜,以钝化活性位点,抑制结焦。高温下,锰、铬氧化反应的活性高于铁、镍,当对金属管道进行高温氧化处理后,会在壁面形成锰、铬原位尖晶石型氧化薄膜,覆盖在管道内壁面。由于锰、铬氧化物催化燃料裂解的活性非常低,因而这种原位氧化膜可以将铁、镍等活性金属位点与碳氢燃料隔绝,抑制金属催化结焦。中国石化齐鲁分公司BA-102裂解炉采用原位氧化膜钝化技术后,清焦周期从43 d延长到78 d[14]。王三星等[15]发现,900 ℃高温氧化预处理不锈钢管可产生Cr2O3钝化膜,与未处理反应管相比,其结焦抑制率达到78%。李范等[16]采用化学强氧化-阴极还原法在金属管道表面制备了富铬氧化层,发现氧化层表面铬含量越高,氧化层表面的张力改变越大,抗结焦能力越强;其中静态结焦抑制率最高为12.5%,而动态结焦抑制率最高接近100%。

1.1.4 其他惰性涂层

除了硅基涂层、钛基涂层和原位氧化膜外,还有一些合金、金属氧化物作为惰性涂层的报道[14,17-19]。如:在反应管表面涂覆合金Al-Si-Cr涂层,也能有效地抑制碳氢燃料热裂解结焦,且产生的焦炭比无涂层时更疏松、更易清除[17];在反应管内部涂覆惰性的α-Al2O3涂层和Cr/W/稀土RexOy涂层时,燃料裂解的焦炭生成量分别比无涂层时减少50%和79%[18-19]。

综上,在反应管内壁涂覆或者原位生成惰性涂层,可以覆盖管壁活性金属位点,有效地抑制丝状结焦的产生;同时可以减少其他结焦的沉积位点,在一定程度上也能减少其他类型焦炭量。各种惰性涂层抑制结焦效果如表2所示。需要注意的是,惰性涂层必须完整、无缝隙,才能较好地覆盖反应管壁面活性金属位点,减少结焦。

1.2 催化涂层

惰性涂层能够抑制金属催化结焦,但对自由基、芳烃的聚合结焦抑制效果差;而催化涂层不仅能够抑制金属催化结焦,还能改变碳氢燃料的反应路径,抑制自由基聚合结焦和芳烃聚合结焦。根据涂层催化反应的类型,催化涂层可分为催化裂解涂层和催化重整涂层;而催化裂解涂层又可分为分子筛涂层和金属氧化物涂层。

1.2.1 分子筛催化裂解涂层

用作催化裂解涂层的分子筛主要有ZSM-5分子筛、ZSM-5@Al-MCM-41复合分子筛、纳米片型MFI分子筛和改性ZSM-5分子筛。研究发现,将ZSM-5分子筛涂覆在反应管内壁可有效地抑制正十二烷裂解反应结焦[20]。一方面,ZSM-5分子筛涂层可覆盖管壁金属位点,抑制丝状焦;另一方面,ZSM-5分子筛可以催化碳氢燃料裂解,选择性生成更多的低碳烯烃,提高裂解反应吸热量。然而,ZSM-5分子筛的微孔易因结焦堵塞而失活,因此优化传统ZSM-5分子筛的质构性质,可进一步降低催化燃料裂解的结焦量[21-22]。Diao等[23]利用四甲基氢氧化铵或四乙基氢氧化铵刻蚀ZSM-5分子筛,并在十六烷基三甲基溴化铵的作用下将刻蚀的碎片在ZSM-5表面重结晶,生成MCM-41壳,形成 ZSM-5@Al-MCM-41 核-壳结构复合分子筛,使内部ZSM-5具有大量晶体内介孔,外部MCM-41具有有序介孔。这种核-壳结构提高了燃料分子在催化剂晶体内的扩散效率,有利于燃料分子将孔道内的焦炭前身物带走,减少沉积。以该复合分子筛作为涂层,其催化裂解正十二烷的结焦量比传统ZSM-5分子筛降低了33.3%。

在传统MFI分子筛内,芳烃在孔道内扩散受阻,易聚合生成多环/稠环芳烃,进而堵塞孔道或覆盖酸性位点,造成催化剂失活。与其相比,纳米片型分子筛具有超薄的片层结构和微、介孔复合结构,有利于裂解反应产生的芳烃等结焦前身物快速扩散出孔道。相比传统MFI分子筛,纳米片型MFI分子筛催化裂解正十二烷的催化活性提高了26.36%,稳定性提高了77.14%[24];同时发现,结焦主要集中于其介孔内,从而避免了微孔活性位点的失活[25],而且介孔内的焦炭更易被去除。例如,当以ZSM-5分子筛催化裂解喷气燃料时,产生的焦炭可在618 ℃被氧化去除;而以纳米片型分子筛催化裂解JP-10时,产生的焦炭在588 ℃即可被氧化去除[26]。

由于传统ZSM-5分子筛强酸含量高,易造成碳氢燃料过度反应而结焦,对ZSM-5进行碱金属改性,可使其碱性位点增加、强酸性位点减少。碱性位点能够抑制一次裂解产物的再吸附,从而抑制二次反应而结焦,同时强酸量的减少也能抑制过度反应结焦的发生。其中,对ZSM-5分子筛进行Cs改性后,其催化裂解正十二烷的焦炭量最少、稳定性提高75.0%[27]。另外,对ZSM-5分子筛进行P改性,ZSM-5分子筛的强酸量也会减少。随着P负载量的增加,P改性ZSM-5催化裂解正十二烷的焦炭量逐渐减少,低碳烯烃的选择性逐渐增加,反应的稳定性逐渐增加。这说明ZSM-5分子筛强酸量的减少能够有效地抑制低碳烯烃的二次反应,抑制焦炭的产生[28]。

1.2.2 金属氧化物催化裂解涂层

金属氧化物也是催化裂解涂层选项之一,但往往需要多种氧化物复合或改性。Liu等[29]研究了Pt改性ZrO2-TiO2-Al2O3催化甲基环己烷超临界裂解的结焦情况,发现Pt改性后,金属氧化物涂层抑制了结焦前身物的生成和聚合反应,减少了焦炭量,且产生的焦炭脱氢程度更低,更易被氧化去除。Jiao等[30]利用Mn、Fe、Mo、W改性ZrO2-TiO2-Al2O3以优化催化剂的强/弱酸比例,研究表明Mo改性催化剂的强/弱酸比例最佳,催化活性更高,且产生的焦炭量更少。Li等[31]利用BaO、SrO和CeO2改性Pt/ZrO2-TiO2-Al2O3,发现改性提高了Pt在催化剂中的分散度和脱氢活性,使催化剂的强酸位点和路易斯酸位点减少,从而抑制了氢转移和烯烃聚合结焦反应,使焦炭产量降低37.8%。进一步研究表明[32],利用K2O、BaO、SrO改性Pt/ZrO2-TiO2-Al2O3后,超过一半的强酸位点转化为弱酸或中强酸位点,进而促使碳正离子间发生歧化反应而不是聚合结焦反应。其中,用K2O改性后,其路易斯酸酸量仅剩10%,大幅抑制了燃料分子的脱氢反应,减少了不饱和碳正离子和焦炭的生成。改性前,该催化剂催化碳氢燃料裂解会产生球状和丝状焦炭;而改性后仅产生球状焦炭。

1.2.3 催化重整涂层

常见催化重整涂层的主要成分是Ni/Al2O3。在温度低于500 ℃时,Ni/Al2O3能促进燃料重整转化为H2和CO等;在温度高于500 ℃时,重整和热裂解同时发生,但热裂解占比较低[33]。同时,随着原料中水含量增加,重整反应产生的H2增多,从而抑制不饱和碳氢化合物脱氢、环化、聚合反应,降低焦炭量[34]。而且,以Ni/γ-Al2O3为催化重整涂层也覆盖了壁面的活性金属位点,明显抑制了丝状结焦。在600 ℃时,结焦速率从无涂层时的42.97 μg/(cm2·min)降至5.16 μg/(cm2·min);在680 ℃时,结焦速率则从148.12 μg/(cm2·min)降至22.48 μg/(cm2·min)[35]。

另外,在Ce-Al2O3重整催化剂上负载适量的Ni,能够减少燃料异构化及氢转移等副反应的发生,减少焦炭量[36];进一步用SrO对Ni/Ce-Al2O3改性后,其酸量减少、碱量增加,从而抑制CO分解、使焦炭量减少90.21%,催化剂活性更稳定,且可再生利用[37]。以Zr、Nb、Y改性Ni/Ce-Al2O3也能降低催化剂的酸量,促进低碳烯烃的脱附,减少焦炭沉积。其中,Nb改性能够提高Ni的分散度,抑制金属烧结,大幅降低酸量,结焦抑制率最高,达到94.74%[38]。而利用Ce改性Ni-Co/Al2O3同样能够提高Ni的分散度,促进结焦气化;当CeO2负载质量分数为5%后,其催化正十二烷重整反应的转化率比改性前提高约43%,焦炭量降低约50%[39]。Yang等[40]创造性地在管内壁涂覆钙钛矿和磷钨酸双功能涂层,该涂层不仅能够抑制金属催化产生丝状焦,而且磷钨酸在高温下可催化乙醇裂解生成乙烯和水,钙钛矿催化发生水煤气反应,协同抑制裂解反应中焦炭的产生。在双功能催化剂和乙醇的共同作用下,燃料在700 ℃下反应30 min后,产生的焦炭量比无涂层时降低了96%。

各种催化涂层抑制碳氢燃料高温裂解结焦的效果如表3所示。由表3可以看出,各种催化涂层的抑制结焦生成的效果明显。这是因为:一方面,催化涂层能够钝化金属位点,抑制金属催化结焦,并改变燃料裂解的反应途径,有效地减少焦炭前身物的生成,进而减少结焦;另一方面,催化涂层能够降低燃料裂解的温度,而低温减弱了焦炭的生成趋势。因此,与惰性涂层相比,催化涂层对于抑制碳氢燃料高温结焦具有更大的发展前景。

表3 催化涂层抑制碳氢燃料高温结焦效果Table 3 Effect of catalytic coatings on coking suppressing in hydrocarbon fuel cracking reactions at high temperatures

综上所述,涂层可以抑制金属催化丝状结焦和聚合结焦,减少焦炭沉积,大幅降低燃料热解生成焦炭的量。但是,在高温、高压恶劣环境下,涂层黏结性会下降,存在脱落的风险。涂层一旦脱落,将造成反应管迅速堵塞,管壁温急剧上升,甚至管道爆裂。因此,制备黏结牢固的高活性涂层对于抑制碳氢燃料高温结焦至关重要。

2 添加剂抑制法

在燃料中引入添加剂,也能减少燃料高温裂解的焦炭量。根据作用机理不同,添加剂主要可分为供氢剂和结焦抑制剂。其中,供氢剂的作用是在高温下提供活性氢原子,与裂解产生的自由基反应,起到终止反应,抑制氢转移、脱氢、聚合反应作用;结焦抑制剂通过自身裂解产生的活性自由基与金属位点反应使其钝化,从而抑制金属催化结焦,示意过程如图4所示。

Fuel; Metal site; Deactivated metal site; Filamentous coke; Amorphous coke图4 结焦抑制剂抑制碳氢燃料高温裂解结焦示意图Fig.4 Diagram of coking inhibitor for coking inhibiting inhydrocarbon fuel cracking at high temperatures

2.1 供氢剂

常见的供氢剂主要有苯甲醇、四氢萘、四氢萘酮、十氢萘以及苄醇等。它们在高温下能够发生脱氢反应产生H2,抑制焦炭前身物进一步脱氢产生焦炭。加入四氢萘/四氢萘酮后,在碳氢燃料裂解率相同时,正十二烷反应温度提高43 ℃;在550 ℃时,正十二烷裂解的焦炭量可降低42.4%[41]。

2.2 结焦抑制剂

按所含的元素分类,结焦抑制剂主要可分为含硫抑制剂、含磷抑制剂、含硒抑制剂及其混合物。

2.2.1 含硫、含磷抑制剂

常见的含硫抑制剂主要有二硫化碳、二甲基二硫、噻吩等。含硫抑制剂在高温下会分解生成HS·,其不仅能与烷烃自由基反应,抑制自由基聚合结焦,还能够钝化管壁金属位点,抑制催化结焦。郭永胜等[42]对比研究了二硫化碳和噻吩的结焦抑制效果,发现二硫化碳的抑制效果更好,燃料S-1初始结焦速率比未添加抑制剂时降低了约90%。但是,含硫结焦抑制剂有刺激性臭味,且能与反应管活性金属反应生成金属硫化物,造成金属抗腐蚀能力下降。

常见的含磷抑制剂主要有亚磷酸三苯酯、磷酸三苯酯、磷酸二酯等。含磷抑制剂对裂解的气态产物无影响,但能够有效降低结焦速率,而且焦炭中氢/碳比更高,有利于清焦处理[43]。

硫代磷酸酯同时含有硫元素和磷元素,其抑制结焦性能更好。邓书平[44]以甲醇、三氯化磷和二甲基亚砜为原料,合成了新型硫代磷酸酯结焦抑制剂。在轻质油裂解时,其结焦抑制效果优于二甲基二硫和磷酸二酯,且产生的结焦更加疏松,更易清除,同时乙烯产率也更高。这主要是因为硫代磷酸酯在高温下能够分解产生含硫自由基和含磷自由基;前者能与燃料裂解产生的低碳烯烃自由基反应,减少其缩聚反应;后者钝化金属位点,抑制催化结焦。添加质量分数为0.02%的硫磷结焦抑制剂后,轻石脑油裂解反应的焦炭量可减少69%[45-46]。

2.2.2 含硒抑制剂

常见的含硒抑制剂主要有二苯硒、二苯二硒、二苄基二硒醚和二苄基二硒等。在高温下,硒原子可与金属管道壁面Fe、Ni等原子反应,生成高温下稳定性极强的金属硒化物,从而使金属位点钝化。在喷气燃料RP-3中加入质量分数为0.01%的二苄基二硒醚后,其高温裂解焦炭量减少50%[47]。在甲基环己烷中添加质量分数为0.03%的二苄基二硒时,结焦抑制率为56.3%;而添加质量分数为3%的四氢萘/四氢萘酮时,结焦抑制率为53.5%[48]。这说明含硒结焦抑制剂的结焦抑制效果比供氢剂要好。

由此可见,通过向燃料中添加少量的添加剂就能够获得良好的结焦抑制效果,且操作简便。但是,近年来有关结焦抑制剂的研究较少,开发更加环保、高效的结焦抑制剂是抑制碳氢燃料高温结焦研究的一个重要方向。

3 优化燃料组分

碳氢燃料的组分变化也会对其高温热解结焦产生重要影响。链烷烃的热稳定性较差,更易发生裂解,而其抗结焦性能较好;环烷烃在高温下易发生氢转移反应,产生苯系物等结焦前身物而加剧结焦;芳烃本身就是结焦前身物,且易发生芳烃聚合和氢转移反应而结焦。

当在碳氢燃料中分别添加质量分数为10%的丁基苯和正十六烷时,前者裂解产生的焦炭量要比后者高19%[49]。这是因为丁基苯既易发生芳烃聚合结焦,也易与自由基聚合结焦。Sun等[50]考察了十二烷、十氢萘及其混合物的裂解反应结焦情况。结果表明,当十二烷/十氢萘的质量比大于3/7时,结焦抑制效果较好。而煤油组分中含有大量的环烷烃,其裂解产生的焦炭量比正十二烷裂解时更多[51]。

链烷烃的链长和支链数对其裂解结焦性能也有重要影响。秦笑梅等[52]考察了直链烷烃碳原子数对裂解转化率与结焦的影响,发现随着碳原子数增加,裂解转化率逐渐提高,液相产物中芳烃含量逐渐增加。这是由于随着碳链的延长,可发生裂解反应的位点增加,更易断键裂解。同时,随着裂解转化率增加,裂解深度加大,生成的低碳烯烃进一步聚合的几率升高,导致芳烃含量增加而结焦。与直链烷烃相比,烷烃的支链越多,裂解反应中越易结焦[53]。Dewitt等[54]研究了2种石油基燃料和1种合成燃料的裂解结焦情况。其中,石油基燃料含有大量的供氢体和硫化物,合成燃料主要含有直链烷烃和支链烷烃。结果发现合成燃料结焦更多,主要是因为合成燃料中缺乏供氢体猝灭自由基链反应,导致产生更多的多环芳烃。

因此,通过优化燃料中各种组分的配比,减少芳烃含量,适当增加供氢体(十氢萘等)含量,有助于减少燃料高温裂解的焦炭量。

4 其他抑制方法

在燃料裂解反应中,管道形状会影响燃料流动状态,从而影响结焦。圆形管道比方形管的近边界层温度更低且流速更高,能够避免燃料深度裂解而产生结焦[55];同时,反应压力对燃料高温热解的结焦影响很大,在750 ℃时,裂解反应压力从 0.7 MPa 升至3.5 MPa,结焦速率提升1.8倍[56]。因此,采用圆形反应管以及降低反应压力均能减少燃料裂解结焦量。

此外,反应管壁面的粗糙度也会对碳氢燃料热解过程结焦造成显著影响。当壁面粗糙度较高时,暴露的金属位点更多,催化产生丝状焦更多,焦炭石墨化程度更高,氧化去除更难。而且,丝状结焦以及粗糙的管表面为无定型结焦提供附着位点,加剧结焦的沉积。用具有不同粗糙度内表面的310S反应管裂解环己烷表明,当粗糙度降低97.4%时,结焦量降低79.6%[57]。800 ℃下裂解喷气燃料RP-3,当镍基合金管内表面光洁度提高后,结焦量由处理前的4.38 mg/cm2降至0.90 mg/cm2[58]。因此,将反应管表面光洁化处理能够抑制丝状结焦,减少结焦的沉积位点,促进结焦被流体带走,从而减少结焦量。

5 结语与展望

对于吸热型碳氢燃料主动热防护过程中高温结焦的抑制问题,在反应管内壁涂覆惰性涂层或催化涂层,以及原位生成钝化膜均能有效地覆盖活性金属位点,抑制金属催化产生丝状结焦;同时催化涂层还能够改变碳氢燃料热解反应路径,减少无定型焦量,提高反应稳定性和热防护能力。此外,结焦抑制剂能够钝化金属位点,减少丝状结焦,且方法简单方便、效果好;供氢剂在高温下能够提供活性氢,抑制芳烃脱氢环化结焦。优化燃料组成、反应管形状与布局,提高管壁光滑度都是抑制碳氢燃料高温裂解结焦的有效方法。

目前,各研究采用结焦抑制方法单一,抑制效果有限。随着热防护的要求越来越苛刻,对于吸热型碳氢燃料高温结焦抑制技术的研究,未来可从以下几个方面开展:(1)根据结焦抑制机理,开发活性更高的结焦抑制剂,提升抑制效果;(2)合成高黏结性、高活性的催化涂层,抑制结焦的同时,提高热防护能力;(3)多种结焦抑制技术联合应用,达到协同增效的目的;(4)优化燃料组成,提升燃料自身抗结焦性能。