小峪矿综采工作面过断层煤岩协同控制技术研究

史 晓 捷

(大同煤矿集团朔煤小峪煤业有限公司,山西 朔州 038300)

0 引 言

回采工作面过断层时由于顶板岩层破碎,容易出现漏矸、片帮以及冒顶等事故,给煤炭开采安全带来威胁,因此,煤岩体稳定性控制对确保采面生产安全极为重要[1~2]。众多的研究学者对采面过断层期间煤壁片帮机理、过断层矿压显现以及过断层技术等方面展开研究,并从注浆加固、施工锚网索等方面提出破碎围岩稳定性控制措施,取得一定的应用成果[3~4]。由于采面过断层期间煤岩失稳机理复杂、致灾类型繁多,有必要针对采面过断层实际情况制定针对性煤岩协同控制措施,提高煤岩体稳定性[5~6]。文中就以小峪矿8104 综采工作面过断层为工程背景,对矿井采区的煤岩协同控制技术进行阐述。

1 工程概况

随着矿井采掘深度增加,回采工作面需要频繁穿越各种地质构造,特别是采面开采过断层期间在采动动压影响下断层区域煤岩容易失稳、卸载,诱发采面附件煤岩体大范围失稳、冒落,严重制约矿井生产安全。小峪矿8104 工作面开采19 号煤层,煤层平均厚3.2 m、埋深平均320 m,采面开采范围内地质构造发育,煤岩体力学强度较低。在采面采动动压影响下采面开采范围内部分断层活化、失稳,极其容易出现大面积冒顶、片帮等事故。同时采面开采的19 号煤层为I 类容易自燃煤层,在采面过断层期间由于推进速度缓慢,极其容易引发遗煤自燃问题。具体矿井附近其他矿井19 号煤层开采过断层出现灾害情况见图1。

图1 开采过断层期间出现灾害现场事故图

采面揭露断层期间是断层活化、灾害多发阶段,在采动动压以及顶板压力叠加作用下采面顶板岩层受力急剧加大,导致采面内原有的锚杆、锚索支护体系失效,诱发煤壁片帮、顶板冒落以及支架倒架等事故。采面开采范围内DF103 断层(H=1.8 ~ 4.5 m,122°∠49°)对回采有较大影响,该断层从机巷横穿进入回采工作面,深入采面距离约为58 m,具体断层发育位置见图2 所示。

图2 断层发育位置示意图

2 煤岩体失稳致灾分析

根据地质勘探资料显示,19 号煤层顶板岩层结构为强度低、互层、坚固性差的松软泥岩、砂质泥岩以粉砂岩,容易风化,抗水浸能力差。8104 综采工作面开采范围内地质构造发育,煤岩体内裂隙、节理发育,纵横交错,煤岩体强度低,从而进一步弱化DF103 断层附近煤岩体强度及稳定性。

断层在8104 采面采动动压影响下,附近强度较低的煤岩体发生片帮、顶板冒落以及煤岩体失稳等灾害概率会显著增加。当采面推进至断层附近时,原本处于相对稳定、结构完整的煤岩体在采动动压作用下变成松散结构,加之断层附近构造应力作用极其在局部位置引起应力集中,从而使得采面顶板岩层出现冒落事故(如图1(b)所示);断层在采动动压作用下局部岩层出现滑移,严重时使得断层结构整体失稳从而诱发矿压异常现象情况。

3 采面过断层煤岩体协同控制技术

3.1 煤岩体内部耦合控制

煤岩体协同控制方法是基于注浆加固+ 锚杆(索)支护来共同提高破碎煤岩体承载能力,在注浆浆液、锚杆协同作用下使得锚注加固范围内煤岩体形成一个环状承载单元。注浆浆液充填煤岩体内裂隙,从而固结原本松散的煤炭体并改善煤岩体力学性质,提高煤岩体自身承载能力。锚杆(索)适宜于控制顶板以及煤壁失稳煤岩体,通过锚杆(索)将易冒落岩体固定到深部稳定岩体上,从而控制顶板岩层冒落及离层量;在采面或回采巷道内煤壁严重时可通过施工锚杆来提升煤岩体整体强度,制约破碎区、塑性区发展。

3.1.1 注 浆

注浆加固是煤岩体稳定性内部控制的主要方面,在采面受断层影响显著范围内布置2 排钻孔,开孔分别距19 号煤层底板1.8、2.5 m,钻孔钻进深度均为3.2 m、孔径均为42 mm,倾角分别为15°、45°。钻孔施工完成后,采用6 号注浆管向钻孔内注入水泥-水玻璃双液浆,注浆压力控制在0.8~1.0 MPa。

3.1.2 锚杆(索)施工

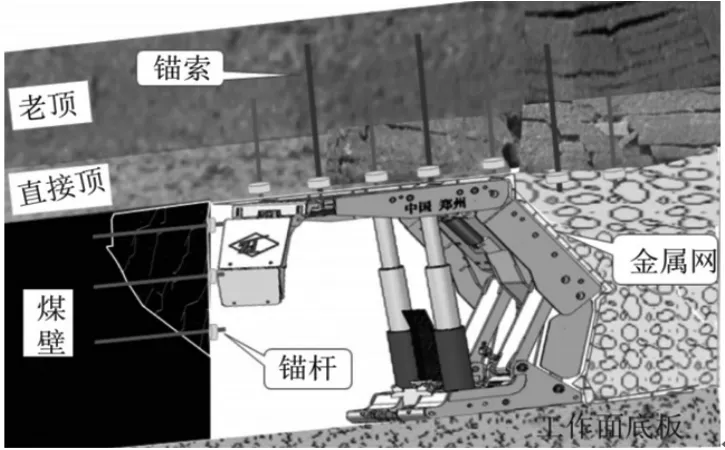

施工锚杆(索)可给断层影响附近破碎煤岩体施加一定约束力,锚杆用以降低或者避免浅层松软煤岩体出现扩散、离层,锚索将破碎煤炭体与深部稳定岩层形成统一承载单元。针对8104 综采工作面开采动压影响情况,采用金属锚杆加固顶板破碎岩体、桁架锚索进行补强支护。具体在断层影响范围区间内采面锚杆(索)布置情况见图3。

图3 采面锚杆(索)布置示意图

采面支架顶板上布置螺纹钢锚杆(规格20 mm×2 500 mm),间排距为800 mm×800 mm,预紧力矩150N·m、锚固力50 kN;锚索采用钢绞线(规格φ15.6 mm×7 300 mm) 间排距为 1 700 mm×3 000 mm。在采面煤壁上施工玻璃钢锚杆(φ18mm×2 000 mm),预紧力矩 150 N·m、锚固力 50 kN。

3.2 外部控制

煤岩体外部控制是通过采用铰顶、控制回采设备等方式提升采面没掩体整体稳定性,实现断层影响区域内破碎煤岩体综合治理。

3.2.1 煤壁片帮及冒顶控制

煤壁稳定性对实现采面高效、安全开采具有十分重要的影响,现场实测以及以往研究成果表明,40%顶板煤岩失稳发生在支架移架过程中、60%顶板冒落出现在支架顶梁前端片帮区域内[7~8]。当采面煤壁片帮严重、顶板出现大面积悬空时应采取措施适当前移液压支架对顶板进行支撑;当顶板破碎时采用带压移架方式并确保支架顶梁接顶;当遇纵深较大片帮时则采用布设钢梁、绞顶等方式控制支撑顶板。

3.2.2 护帮板约束

在采面液压支架选型时就应对护帮板进行加宽,并在顶梁以及掩护梁上配置侧护机构(可伸缩),适当增大护帮千斤顶护帮力。采用护帮装置以及液压支架前探梁支护采面煤壁,避免出现大面积片帮问题。支架伸缩梁动作与采煤机割煤相协调,割煤后及时伸出护帮板。在采面刮板输送机端头、机尾空顶区域内采用单体进行约束控制。

3.2.3 增加支架工作阻力

在采面过断层期间应适当提升液压支架工作阻力,从而在一定程度上降低支架端头应力集中程度。液压支架工作阻力不仅能满足平衡顶板压力需要而且能满足强烈动压影响时矿压控制。强化采面液压支架检修,确保乳化液泵站提供的乳化液压力在30 MPa 以上。

3.2.4 调整采高

煤壁片帮与采高密切相关,采高增加时煤壁片帮几率会随之加大。在采面过断层时将采面采高由3.2 m 降低至2.8 m,且过断层期间严格按照设定要求控制采高,采煤机割煤速度以及采深,从而降低采面回采对断层扰动。严格遵循超前移架、带压移架相关措施要求,尽量减少液压支架立柱收缩量。

4 控制效果分析

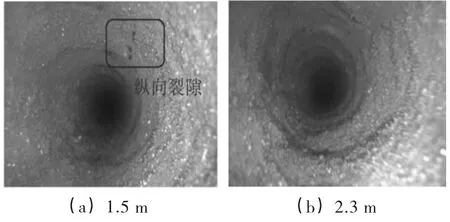

采用钻孔窥视技术对断层影响带范围内的破碎围岩控制效果进行分析。在采面机巷内施工窥视钻孔,孔深3.5 m,具体获取到孔深1.5、2.3 m 位置处钻孔孔壁图像见图4。

图4 钻孔孔壁图像

从窥视结果得知,通过注浆加固后注浆浆液充填断层破碎带裂隙,在钻孔内仅有少数位置存在有裂隙,破碎围岩经注浆后胶结成一整体,抗变形破坏能力显著提升。同时采面在回采过断层过程中未出现顶板冒落、煤壁大范围片帮问题,仅有局部出现片帮深度在0.4 m 以内小片帮;采面矿压显现正常。表明,文中提出的煤岩体协同控制技术用以采面过断层围岩控制效果显著。

5 结束语

1)回采工作过断层时制约生产安全的一个重要方面即为煤岩体破碎,导致顶板、煤壁控制困难。提出采用煤岩体协同控制技术对采面破碎围岩进行控制,具体:采用注浆使破碎煤岩体胶结成一个整体,通过锚杆(索)提高煤岩体相互适应能力;采用采面煤壁片帮、冒顶控制措施、提升支架载荷并调整采高等外部控制措施降低煤岩体影响。

2)现场应用后,断层破碎带内煤岩体稳定性及承载能力显著提升,采面过断层期间未有大范围片帮、冒顶等事故发生,确保了采面回采安全。