煤柱爆破技术在煤峪口矿中的应用研究

贾 明 坤

(大同煤矿集团有限公司煤峪口矿地测科,山西 大同 037041)

410 盘区81004 综采面位于盘区北部,煤层厚度0~4.77m,平均厚度2 m,含有1~2 层的夹石,属于稳定可采煤层,上覆3 号煤层已采空。开采过程中遗留大量的煤柱[1],使冲击地压的危险增大,导致在下覆开采时,巷道承受压力过大,矿压动力明显,严重影响开采的安全进行;因此,提出采用深孔爆破弱化的方法,对煤柱顶板断裂典型结构进行分析,并施以爆破技术,结果表明,在采用深孔爆破后,顶板的卸压效果明显,为治理煤柱冲击地压提供了借鉴。

1 顶板断裂结构分析

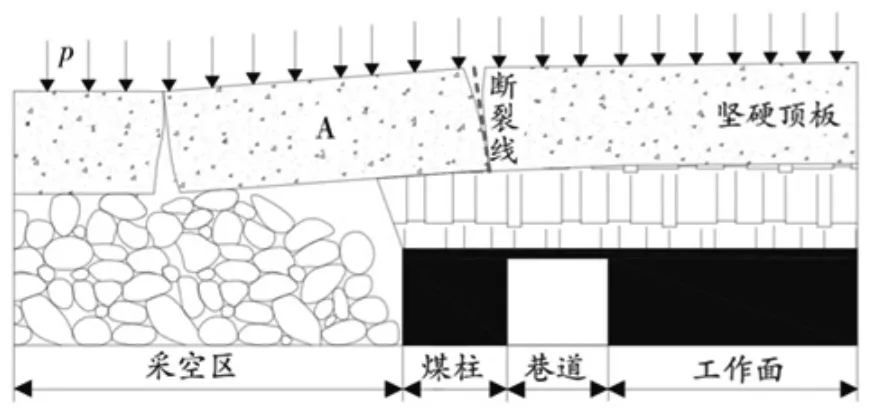

1.1 煤柱上方断裂

在煤柱上方断裂中,断裂性在煤柱上方,影响煤柱和巷道稳定性的主要是A 岩石,在此类结构中,由于煤柱和巷道的支撑结构容易断裂,在经过A 岩石进入到煤柱区域后,其应力超过煤柱和巷道支撑结构的最大限制时,就容易发生冲击地压的危险,其断裂结构如图 1 所示[2]。

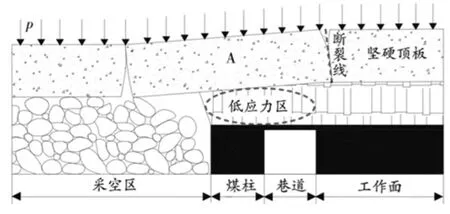

1.2 实体煤侧断裂

图2 所示,在实体煤侧断裂中,A 岩石断裂后,实体煤侧上方的顶板与采空区的残留物处于铰接的形式,这样能够在一定程度上将煤柱区的应力降低,但是如果出现回转下沉,就会使巷道的围岩出现很大的变形。

图1 煤柱上方断裂结构图

图2 实体煤侧断裂结构图

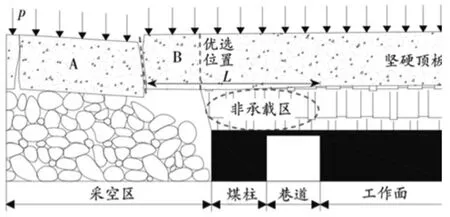

1.3 采空区侧断裂

在采空区侧断裂中,A 岩石对煤柱和巷道的稳定性不再那么明显,覆岩可近似的看成是一端固定的悬臂梁,B 岩石主要在实体煤侧的一面作用,这样使得煤柱区的应力降低,此时要对B 岩石到实体煤侧的距离L 进行很好地控制,以免出现再次断裂,由采空区侧断裂变成煤柱上方断裂,导致冲击地压的危险再次增加,其断裂结构如图3 所示。

图3 采空区侧断裂结构图

2 爆破设计方案

2.1 爆破钻孔设计

根据81004 工作面大巷的布置及设备情况,确定钻孔与煤柱的距离为0.7 m,钻孔间距2 m,为了降低冲击地压的危险,2 个钻孔之间相隔1 个空孔,这样可以增大爆破面,使爆破效果更明显。但由于钻孔的机器很难进行垂直钻孔,因此将钻进行倾斜,倾斜角度为15°,倾斜孔深为41.5 m,钻孔直径为75 mm。

2.2 爆破参数设计

1)煤柱炮孔角度。炮孔最小角度为19.30°,最大角度为40.60°,根据相关的工程经验,要使顶板的岩层在回采后能及时垮落,煤柱的炮孔角度在顶板偏转采空区25°方向,因此,此次的爆破炮孔角度确定为与采空区成25°方向。

2)底板爆破炮孔深度。根据岩石可以使碎胀垮落,炮孔的深度要确保在岩石垮落后能使回采空间充满。充分考虑施工及安全系数的影响因素,此次的爆破炮孔深度确定为37 m。

3)炮孔间距。顶板的深孔爆破主要采取柱状药包[3],根据柱状空腔的膨胀理论,对炸药爆破后的岩体分为弹性和塑性区域,根据岩体和爆源的距离,对爆破后的岩体分为爆破空腔区、破碎区、裂缝区、弹性震动区。爆破空腔区离爆源是最近的,因而半径是最小的,是炮孔扩展后形成的,炮孔间距是由破碎区半径和裂缝区半径决定的。此次爆破选用直径75 mm 金刚石钻头,配套的是二级乳化炸药,其直径为35 mm、长度300 mm、质量300 g,且炸药的密度是1 107.73 kg/m3,爆破速度是3 600 m/s,根据对顶板岩层物理力学参数的测定,得到破碎区的半径是440.19 mm,裂缝区的半径是2 250.93 mm,根据410 盘区81004工作面的条件,顶板为细砂岩,确定顶板爆破的炮孔间距为500 m。

4)炮孔装药量。由于此次选用的是条形药包,装药量是根据装药长度来决定的,采用2 卷并排式将炸药进行捆绑,装药线密度是2.0 kg/m,根据要爆破岩层的厚度、强度等参数,确定单孔装药长度为15 m,单孔装药量为30 kg。将爆筒的接头用胶带固定,并在爆筒管上安装雷管,雷管的母线放在凹糟中,对母线进行保护,通过孔将母线穿出,在雷管上进行标号。

5)封孔。将炸药装好后,根据炮孔的长度对其进行封孔,准备好炮泥,并用炮棍将炮泥送入炮孔,尽量按压紧密,而且将炮泥送入炮孔的长度要小于3 节,最后用黄土封泥来密封,要注意保护母线,不要出现缠绕,让母线保持在孔壁的上面,做好固定。

2.3 爆破方式

此次爆破使用BF-200 起爆器[4],对其进行装药,然后爆破,选择的炮联线是将炮孔总体串联起来,炮孔内的雷管并联起来,每次爆破的炮孔不超过3 个,爆破先从工作面开始,逐渐向外,且当班的装药炮孔要在当班进行爆破。

3 爆破效果分析

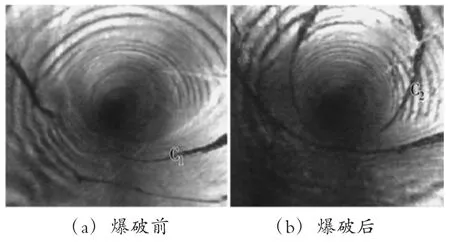

图4 爆破前后裂缝对比图

通过对顶板煤柱的爆破,使煤柱区应力得到转移,从而降低了应力,减小了巷道的变形量,降低了对地压的冲击,确保下层开采的安全可靠。通过上述确定的爆破参数,对81004 工作面上层煤柱进行爆破前后对比,得出结果如图4 所示,从图中可以看出,在爆破前裂缝较小,见图C1处,进行爆破后,在气体和应力波的影响下,出现新的裂缝,见图C2处,可见裂缝的尺寸明显增大。

4 结 论

为了减小下层开采受冲击地压的影响,防止出现煤柱底板断裂现象,提出煤柱深孔爆破弱化方法,通过分析煤柱顶板断裂结构,并对爆破参数和方式进行确定,结果表明:

1)煤柱顶板断裂主要有3 种典型结构,包括煤柱上方断裂、实体煤侧断裂、采空区侧断裂,一旦出现断裂,就会增加冲击地压的危险。

2)根据81004 工作面的具体情况,对爆破钻孔进行设计,并确定相关的爆破参数,炮孔角度为25°,炮孔深度为37 m,炮孔间距为500 m,单孔装药长度为15 m,装药量为30 kg。

3)对顶板进行深孔爆破后,可以看出,爆破后的裂缝明显增多,尺寸增大。在使用该方法后,减小了巷道的变形量,降低了对冲击地压的危险,确保了下层开采的安全进行。