辛置矿2-208 工作面采空区防灭火技术研究与应用

张 强

(霍州煤电集团辛置煤矿,山西 霍州 031412)

1 工程概况

山西焦煤霍州煤电集团辛置煤矿2-208 综采工作面位于310 水平二采区,工作面位于310 水平二采区轨道巷左侧,北面紧邻二采区轨道巷、皮带巷,南面距离二采区右翼皮带巷110 m,西面距离二采区回风巷25 m,东面距离2-202 工作面采空区最小间距为63 m,工作面主采2 号煤层,2 号煤层位于二叠系下统山西组,煤层稳定可采,结构复杂,含2 层夹矸,其中第2 层夹矸层位较稳定,厚度稍大,为低硫肥煤,煤层厚度为3.8~4.3 m,平均厚度为4.1 m,平均倾角为4°,工作面倾斜长度和走向长度分别为579.5 m 和175 m,煤层顶板岩层为泥岩、砂泥岩和K8 中细砂岩,底板岩层为泥岩和中砂岩。

根据矿井地质资料可知,2 号煤层瓦斯相对涌出量为0.28 m3/t,绝对涌出量为0.73 m3/min,为低瓦斯煤层,煤尘具有爆炸性,2 号煤层自燃等级为Ⅰ级,现为防止2-208 工作面采空区出现自燃现象,拟采用液态二氧化碳防灭火技术进行采空区防灭火。

2 液态CO2 防灭火工艺

2.1 防灭火原理

采空区内注入CO2能够有效抑制采空区内的遗煤自燃现象,其中CO2对采空区内的气体抑制机理主要有惰化作用、气体吸附阻化作用和冷却降温作用,具体CO2这3 项作用原理如下:

1)惰化作用:CO2气体是一种惰性气体,将CO2注入采空区内后,能够有效的稀释采空区内氧气的浓度,且CO2的注入区域会形成一个惰性区域,采空区内的遗煤在CO2的惰性作用下会被覆盖,实现将氧气与遗煤之间被CO2分隔开,当采空区内的氧气含量降低至5%~10%时,此时即可实现抑制采空区内遗煤自燃现象的出现,当采空区内氧气含量低于3%时,此时采空区内的遗煤完全被抑制。

2)吸附阻化作用:煤体是一种孔隙性的介质,其具有一定的吸附能力,且煤体对不同气体的吸附能力不同,根据相关研究表明[1-2],对气体吸附能力由高至低排列,分别为 CO2> CH4> CO > N2;据此可知,煤对于CO2的吸附能力较高,在同等条件下,CO2能够被更快的吸附到煤中,煤体吸入CO2后,可实现对煤体的包裹,进而抑制采空区遗煤的氧化自燃。

3)冷却降温作用:液态的CO2通过管路注入到采空区内后,在周围环境压力的作用下,随着压力的升高和周围温度的升高,液态的CO2其会被瞬间气化,液态CO2气化的过程会吸收大量遗煤散发出的热量,达到对采空区有效降温的目的,基于相关实验数据可知,当外界气体压力为16°时,此时注入采空区内CO2,在注入时间4 h 后,采空区内部的温度会普遍降低2℃~3℃。

2.2 防灭火工艺

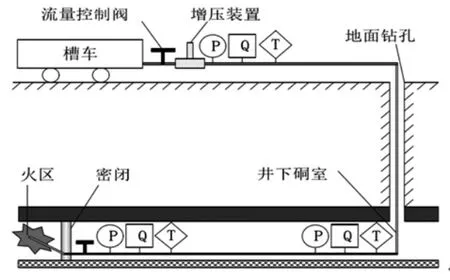

液态CO2防灭火工艺主要是将大流量的CO2注入到防灭火的区域,降低采空区内的氧气浓度、阻化煤体自燃、降低采空区内遗煤温度,以此有效抑制采空区内遗煤的自燃现象,实现采空区的防灭火。液态CO2的输送系统主要包括3 部分,分别为地面出流段、垂直保压段、水平保压段,防灭火系统布置如图1所示,图中P 为压力表、T 为温度计、Q 为流量计。

在进行液态CO2压注时,液态CO2从地面出流段释放由地面钻孔,然后通过地面钻孔在进入到井下硐室,最后通过井下硐室达到防灭火区域,

图1 液态CO2 输送系统示意图

图2 液态CO2 施工工艺流程图

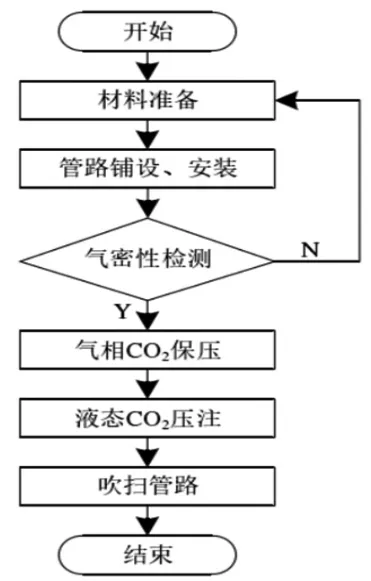

在进行液态CO2防灭火工艺施工时,主要的工艺流程为安装及准备工作、气密性检测、升压及保压、液态CO2压注、吹扫管路,具体施工工艺流程见图2。

1)安装及准备工作:将压力表、温度计、流量计按要求放置于输送管路上,用于在液态CO2施工时监测其流量、压力和温度,该阶段同时检查各个管路的连接安装状态,确保管路之间均连通。

2)气密性检测:通过向管路内注入少量的液氮,并随时监测沿途的管路,当发现存在着氮气泄露现象时,此时应停止压注,采用有效措施进行密封。

3)升压与保压:在气密性检测完成后,将井下钻孔阀门更改至开启状态,并通过注入气体CO2对管路内的气体进行驱替,在驱替完成后,随着可采用增压装置对整套输送管路进行液态CO2的压注作业,通过增压装置当液态CO2的压力达到1.6~2.0 MPa 时,即可停止增压作业[3-4]。

4)液态CO2压注:当升压与保压作用完成后,对输送管路内的环境进行检查,确保输送管路内能够达到输送液态CO2的条件,随后打开储液罐的流量控制阀,随着压注液态CO2作业的进行、压注流量的增大会使得输送管路内的压力会逐渐增大,当压力达到一定数值后,缓慢调节钻孔前阀门进行调整,确保液态CO2压注的压力稳定在1.6~2.0 MPa 之间,以此持续进行持续稳压注入。

5)吹扫管路:当压注液态CO2达到设定流量时,此时即可关闭流量控制阀,停止注入作业,采用增压装置向管路内压注气态CO2实现将残余液态CO2气体驱逐出压注管路的目的,以确保输送管路的安全。

3 防灭火方案及效果

3.1 防灭火方案

2-208 工作面采用液态CO2防灭火工艺时,输送系统中主要包括地面出流段、垂直和水平保压段,本次液态CO2的防灭火工艺采用高压钢管,液态CO2防灭火方案中的各项参数设计如下:

1)注入位置:现为保障液态CO2注入后能够有效的扩散到工作面整个采空区内,现设置将液态CO2放置在工作面进风巷一侧,现为使得注入位置距离工作面支架的距离较为合理,通过下式进行计算确定:

式中:Dmax为注入口距离工作面的最小距离;Dmin为注入口距离工作面的最小距离;Wco为采空区散热带与氧化带宽度之和;Rc为液态CO2的扩散半径;根据2-208 工作面的地质条件,现取Wco=130 m、Wcz=15 m、Rc=15 m,基于上述数据能够计算得出Dmax=115 m,Dmin=30 m,现考虑类似工程实践液态CO2的扩散半径,最终确定注入口布置在进风巷一侧距离工作面50 m 的位置处。

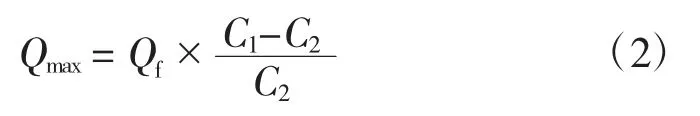

2)注入强度:液态CO2的最大注入强度确定时是依据回采工作面的氧气浓度计算确定[5-6],具体其计算公式如下:

式中:Qmax为注入液态 CO2的最大强度;Qf为工作面风量;C1为工作面的初始氧气浓度;C2为允许的氧气浓度。根据工作面通风情况,取Qf=850m3/h;C1=20%;C2=18%,计算得出Qmax= 8 500 m3/h,现考虑到液态CO2的密度为1.155 t/m3,膨胀系数为585,据此能够确定出本次注入液态CO2的强度为14 m3/h。

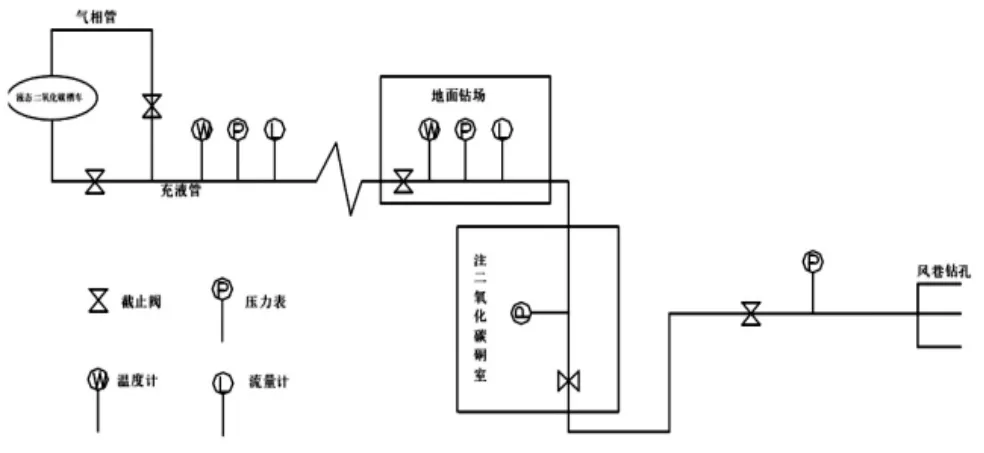

2-208 工作面在进行液态CO2压注作业时,其压注系统流程图如图3 所示。

图3 工作面压注液态CO2 系统流程图

在采空区氧化带靠近进风巷一侧距离工作面液压支架50 m 的位置处,共计布置2 个液态CO2压注钻孔,并将其分别命名为1 号和2 号,2 个钻孔水平方向上的距离为36 m,具体采空区液态CO2压注钻孔的布置剖面图如图4 所示。

图4 采空区液态CO2 压注钻孔布置剖面图

3.2 效果分析

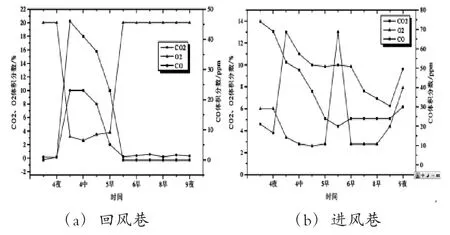

为有效验证液态CO2注入采空区后的防灭火效果,在工作面进风巷和回风巷分别布置1 个测点,具体对采空区内CO、CO2和O2的浓度进行实时监测,具体监测采空区压注液态CO2后指标气体浓度变化曲线如图5 所示。

分析图5 可知,2-208 工作面采空区内注入液态CO2后,在采空区的不同位置,其气体浓度的变化差值较大,在工作面压注液态CO2后,采空区内的CO2的浓度会逐渐上升,同时O2和CO 的浓度会逐渐降低,从曲线中能够看出回风巷内的O2浓度会下降至3%,CO 的浓度最终会降低至0%;在工作面进风巷侧,随着液态CO2的注入,CO2逐渐上升至12%以上,O2浓度降低至3%以下,CO 浓度出现迅速降低,最终进风巷区域CO 浓度稳定在25×10-6;据此可知液态CO2注入后能够对采空区起到有效的抑制作用,可有效的抑制采空区内的遗煤氧化,有效的预防了采空区内出现自燃现象。

图5 工作面进风巷和回风巷气体浓度变化曲线图

4 结 论

根据2-208 工作面瓦斯及煤层赋存特征,通过具体分析液态二氧化碳防灭火工艺流程,结合工作面特征,确定工作面液态CO2注入口布置在进风巷一侧距离工作面50 m 的位置处,注入强度为14 m3/h,注入压力为1.6~2.0 MPa,并在采空区注入液态CO2后对采空区内的指标气体进行监测,基于监测结果可知,采空区内注入液态CO2后,对采空区的惰化效果较好,能够有效防止采空区遗煤自燃。