石拉乌素煤矿深部大采高综采工作面矿压规律研究

秦立堂,顾颖诗,吴 震

(1.兖州煤业股份有限公司济南煤炭科技研究院分公司,山东 济南 250000;2.内蒙古昊盛煤业有限公司,内蒙古 鄂尔多斯 017000)

0 引 言

石拉乌素煤矿位于内蒙古鄂尔多斯市境内呼吉尔特矿区,矿区正处于开发建设阶段,附近相邻矿井中可借鉴的开采经验较少。该矿井开采煤层埋藏深、地压大,煤层为“软-硬-软”的复合煤层,结构相对复杂,煤层巷道掘进过程中出现了煤层弹射的动力现象。工作面回采过程中采用大采高综采工艺,该项采煤方法可实现对煤层一次采全高,具有煤炭采出率高、巷道掘进量少、生产效率高等优点[1]。由于煤层开采厚度较大,将导致煤层上覆岩层断裂以及运动的空间和幅度加大,容易造成工作面的矿压显现较为剧烈[2-3]。因此通过对该地质条件和开采工艺条件下的采煤工作面回采期间进行针对性的矿压观测,不仅能够系统的掌握工作面的矿压规律,更有助于矿井冲击地压的防治和实现矿井后续工作面的安全开采[4-7]。

1 矿井及工作面概况

石拉乌素煤矿采用立井开拓,首采煤层为2-2上、2-2 中煤层,2-2 中煤层是2-2 上煤层的下分叉煤层。2-2 上煤层平均厚度5.43 m,煤层埋藏深度589~729 m,平均埋藏深度655.73 m,2-2 中煤层平均厚度3.91 m,埋藏深度638~751 m,平均埋藏深度669 m。

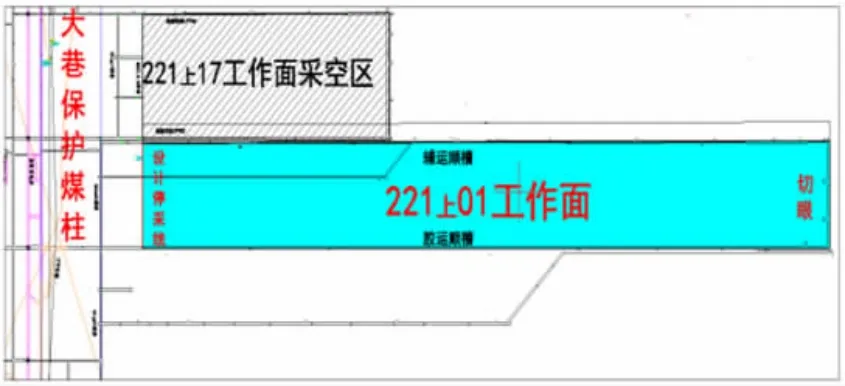

矿井划分为2 个采区,分别为221 和222 采区,221上01 工作面位于221 采区北翼,西侧为221上17采空区,东侧为221上03 工作面(设计),南临大巷保护煤柱,工作面平均开采深度685 m,工作面面宽330 m,面长2 335 m,见图1,工作面采用走向长壁综采采煤方法,一次采全高后退式回采,全部垮落法管理顶板。

图1 综采工作面平面图

221上01 工作面开采煤层为2-2 上煤层,该煤层起伏变化较小,煤层倾角0°~4°,平均2°,厚度4.39~5.85 m,平均5.13 m;在煤层顶板向下1.0~2.8 m 处揭露一层软煤,厚1.0~1.3 m,平均1.0 m,破碎易冒落。煤层局部含一层夹矸,夹矸厚度0°~0.30 m,平均0.15 m,夹矸岩性为泥岩或砂质泥岩(见图 2)。

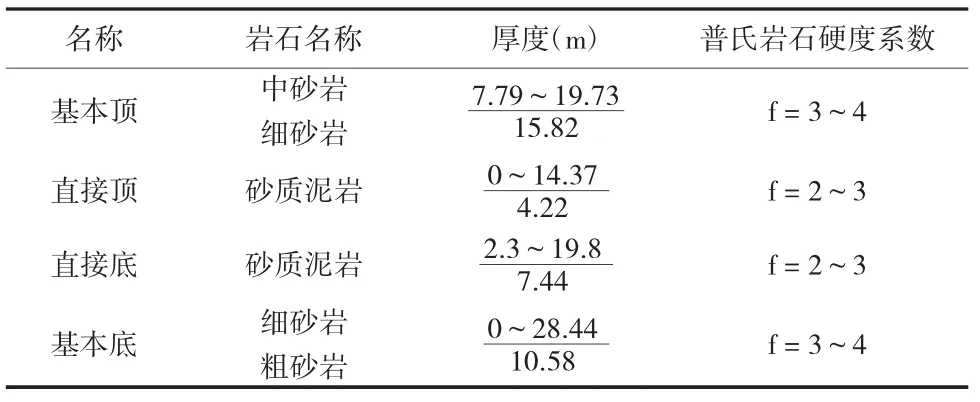

煤层顶板顶底板岩性参数见表1。

表1 煤层顶底板参数表

2 矿压监测方案

为研究工作面回采期间的矿压显现规律,需从工作面和两顺槽内进行矿压数据收集分析。工作面内主要收集分析液压支架支护阻力情况、工作面架后顶板冒落及煤壁片帮情况,用于分析工作面支护状况、来压强度和步距;两顺槽内主要收集巷道围岩变形和煤体内钻孔应力计数据,用于分析开采过程中巷道支护情况和超前支承压力影响范围。

2.1 工作面内矿压观测方案

1)采用支架电液控制实时监测系统采集工作面液压支架支护阻力。分别选取工作面中上部、中部、中下部各5 组支架收集支架压力数据。

2)工作面矿压统计观测内容包括:采空区顶板冒落状况、煤壁片帮深度、端面距及顶板完整状况、安全阀开启等。工作面矿压统计观测每天1 次。

通过现场数据观测统计、整理,结合支架压力变化规律,综合分析得出工作面矿压显现规律,评价支架的支护效果,指导工作面顶板管理。

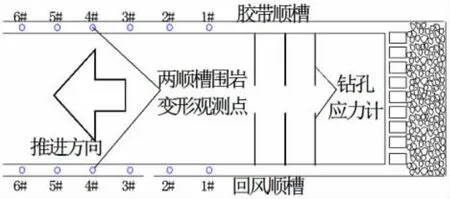

2.2 工作面顺槽矿压观测

1)工作面两顺槽围岩变形观测。在工作面两顺槽超前工作面切眼100 m 设置6 组围岩变形测站,间距20 m,每个测站设置1 个观测剖面,采用“十字”观测法,分别观测顶底板与两帮变形量,分析受采动影响两顺槽围岩变形规律。围岩变形测站布置示意图见图2。

图2 钻孔应力计与围岩变形测站示意图

2)工作面超前支承压力观测。在工作面两顺槽利用布设应力在线监测系统,收集钻孔应力监测数据,分析工作面采动形成的超前支承压力分布规律。

3 矿山压力分布规律

3.1 工作面支架工作阻力

工作面由切眼向前推进,后方采空区逐渐形成,并且面积逐渐增大,煤层顶板受上覆岩层应力,自下而上出现弯曲离层最终发生断裂,岩层的断裂与运动将对工作面产生动压影响,由于岩层运动对工作面产生的压力不同造成工作面支架的受力不同,通过对工作面回采0~100 m 期间支架的工作阻力数据进行收集与分析可知:

1) 工作面回采期间的初撑力平均值为26.1 MPa,支架设计初撑力为31.5 MPa,占支架额定初撑力的82.8%,说明工作面支架整体支撑力较高。由于支架提供了良好的初撑力作用,开采期间顶板得到较好控制,直接顶没有过早离层,尤其是工作面来压期间煤壁前方未出现顶板破碎甚至漏顶现象。

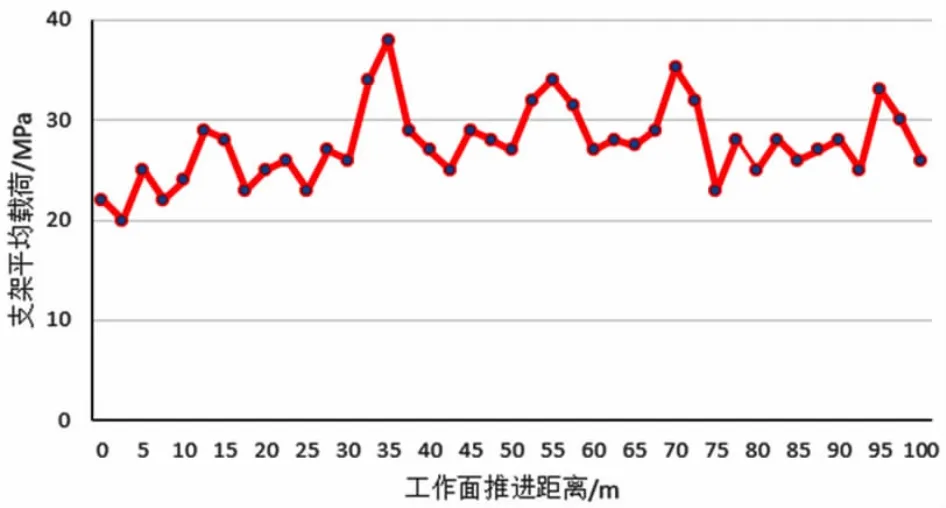

2)工作面推进过程中液压支架循环末阻力为24~38.1 MPa 之间如图3 所示,支架的额定工作面阻力为45 MPa,回采过程中未出现超过工作阻力的现象。对工作面周期来压前后循环末阻力进行分析,当工作面来压之前工作支架循环末阻力平均28 MPa,来压时循环末阻力平均34.5 MPa,周期来压最大动载系数为1.23。

图3 支架载荷随工作面推进变化情况

3.2 工作面矿压规律

1)通过对工作面后方采空区顶板垮落情况进行统计分析,工作面直接顶初次垮落步距为14.7 m。工作面直接顶初次垮落以后,采空区顶板能够及时垮落。

2)随着工作面继续推进,老顶悬顶距离逐渐增大,当工作面回风顺槽推进28.7 m、胶带顺槽推进38.1 m,工作面平均33.4 m 时,工作面矿压显现较平时有所增大,主要表现在支架支护阻力升高、煤壁片帮深度增大,顶板淋水明显增加,支架工作阻力增大,少部分安全阀开启。结合微震系统分析,当工作面累计推进至30.85 m 时,工作面微震事件次数及能量开始升高;工作面累计推进至40 m 时,工作面后方采空区发生1 次1.15×104 J 的微震事件,推测该次大的微震事件由基本顶初次断裂造成。因此确定工作面的基本顶初次来压步距为33.4 m。

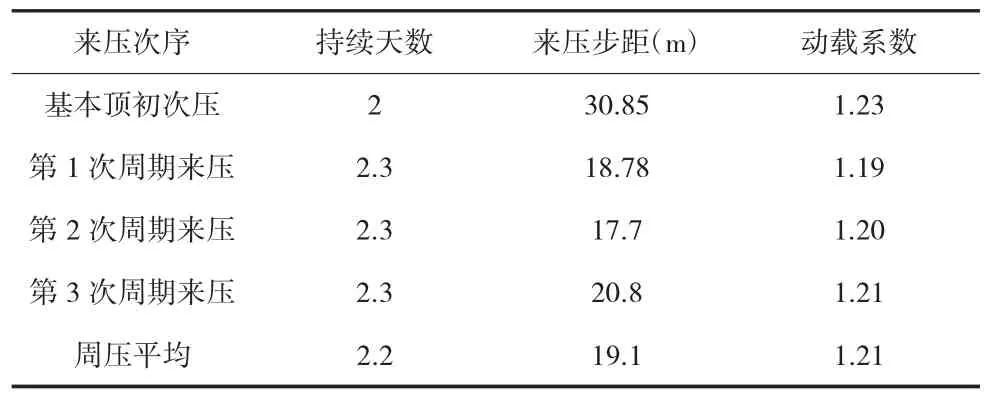

3)工作面由切眼推进至100 m 期间,先后分析观测到4 次周期来压(见表2),周期来压步距最大24.58 m,平均19.2 m,动载系数最大1.23。工作面的矿压规律见表2:

表2 老顶来压步距及强度表

3.3 两巷超前支承压力影响

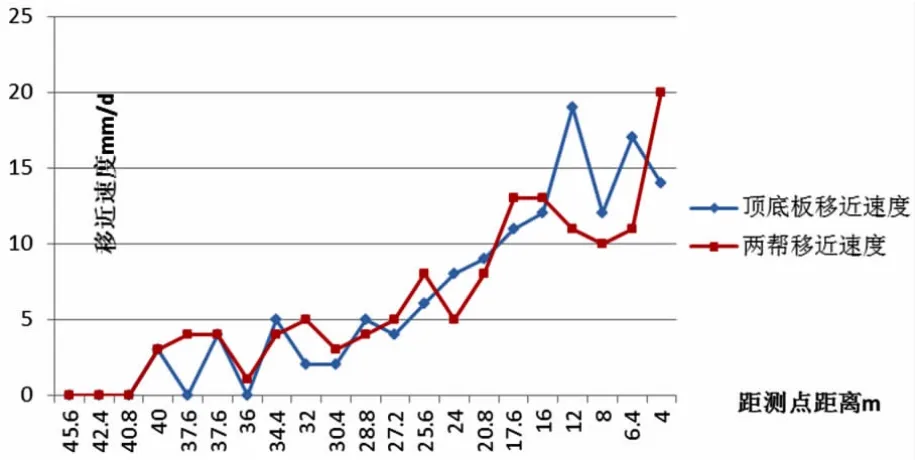

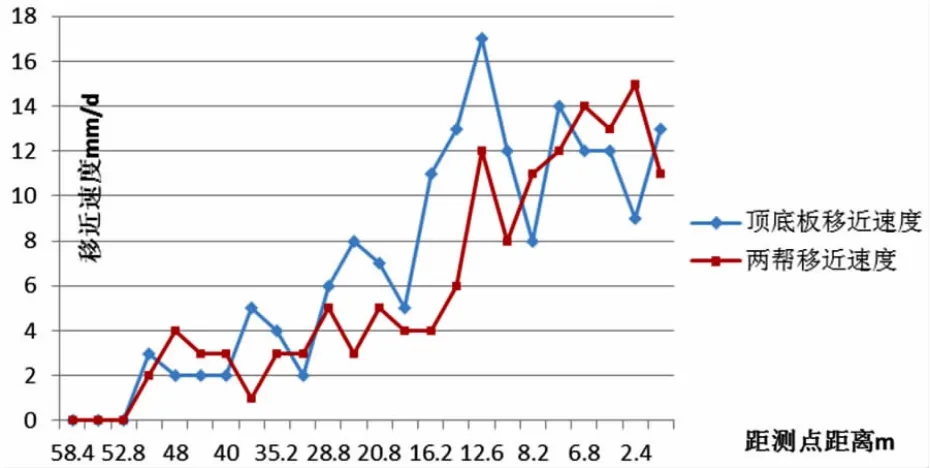

1)巷道围岩变形情况。通过对两巷进行围岩变形观测,数据整理后的围岩变形曲线如图4、图5 所示,数据分析得到工作面的超前影响范围为40 m 左右,超前支承应力峰值区在15 m 左右,顶底板最大移近速度19 mm/d,累计移近量最大值为154 mm,两帮最大移近速度24 mm/d,累计移近量最大值为158 mm。

图4 回风顺槽围岩变形曲线

图5 胶带顺槽围岩变形曲线

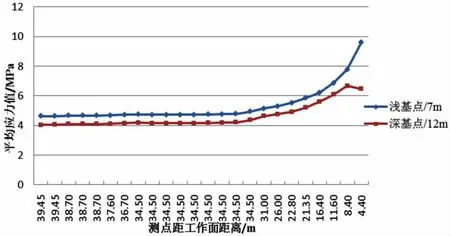

2)工作面超前应力分布。在工作面前方巷道内布设的钻孔应力计,应力计监测数据可反映煤体内的应力变化情况,其中工作面前方应力值变化曲线如图6 所示,分析整理后得到煤体内部应力值在超前工作面煤壁25~30 m 处开始上升,距工作面8~10 m 到达最大值后逐渐下降。应力值最大增速为0.6 MPa/d,累计最大增量为5 MPa。

图6 工作面前方煤体内应力值变化曲线

通过分析两巷道的围岩变形规律和煤体内应力变化情况,表明工作面开采过程中,超前支承压力影响范围在30~40 m,其中距离工作面10~20 m 为超前应力影响峰值区,该区域煤体受力明显增大,围岩变形速度和变形量显著增加。

4 结 论

1)回采期间支架载荷在24~38.1 MPa 之间,在支架的额定工作阻力范围内,由于切眼内提前对顶板采取断顶措施,基本顶初次来压现象不强烈,初次来压动载系数为1.23,工作周期来压步距平均19.2 m,动载系数最大1.21,动载系数较小,未出现剧烈的来压现象。

2)矿压观测期间工作面两侧均为实体煤,工作面超前支承压力的影响范围为30~40 m,巷道围岩变形量不大,表明巷道支护强度满足回采要求。

3)工作面开采期间,周边区域形成采空区面积较小,开采区域未充分采动,受周边采空区影响较小,矿压显现不强烈,随采空区面积不断加大,应加强矿压监测,及时优化巷道超前支护距离和工作面开采强度。