综采工作面采煤机和刮板输送机运行速度协同控制研究

刘 超

(山西焦煤汾西矿业集团设备修造厂,山西 介休 032000)

0 引 言

综采工作面面内采煤机、刮板输送机相互配合完成煤炭截割、外运工作,实现采煤机、刮板输送机协同控制,避免刮板输送机出现堆煤对提高煤炭开采效率具有一定的促进意义[1-2]。为此,众多的研究学者对采煤机、刮板输送机协同控制展开研究,其中崔楠楠[3]提出采用传感器监测采煤机负载,并通过负载调整刮板输送机运行,从而实现采煤机、刮板输送机协同工作;高国强[4]根据负载自适应理论预测刮板输送机载荷,并调控采煤机推进速度,避免刮板输送机出现堆煤问题;疏礼春等[5]综合视频监控、人员定位、煤流运输监测等技术,实现综采工作面人员、设备的智能监控,从而提高综采设备间运行匹配程度。上述研究成果为提升采煤工作面综采设备工作效率有一定的促进作用。文中就在以往研究成果基础上[6-8],针对山阳矿3501 综采工作面采煤机、刮板输送机负载不协调问题,提出依据刮板输送机负载调整采煤机运行,充分利用综采工作面内已有设备构建合理的采煤机、刮板输送机调速系统,在一定程度上提升煤炭开采效率。

1 工程概况

山阳矿3501 综采工作面开采3 采区首采工作面,回采的5 号煤层为发热量高,低灰、低的优质动力煤。煤层埋深平均430 m,厚度在2.2~5.6 m 间,倾角平均2°~5°,受地质构造影响煤层赋存不稳定性,煤层厚度变化较大。采面采用的采煤机型号为MG500/1140-GWD,采高2.5 ~ 5.5 mm,最大牵引速度7.8 m/min;液压支架型号为ZY8000/25/55,支撑高度2.5~2.5 m;刮板输送机型号为GZ-764/630,额定运量1 000 t/h。

正常情况下3501 综采工作面采高为2.5 m,采煤机割煤速度为3.8 m/min,刮板输送机可满足采面运煤需要。在采面推进至280 m 位置,5 号煤层厚度由平均2.5 m 增加至5.0 m,考虑到采煤机采高、液压支架支撑高度均可满足要求,为了提高5 号煤资源回采率,采面采高逐渐由2.5 m 增加至5.0 m,随着采面煤炭开采量的增加,刮板输送机在使用过程中出现一定程度的堆煤、过载停机问题,制约采面高效生产。若临时更换刮板输送机不仅需要重新购置,而且设备更换会占用大量的回采时间;若保持采高不变则导致煤炭资源浪费。

为确保3501 综采工作面高效回采,矿井对采煤机、刮板输送机运行协同控制展开研究,提出通过监测刮板输送机负载调整采煤机割煤速度,从而在满足刮板输送机高效运输基础上实现采面高效回采。

2 调速系统结构及工作原理

2.1 采煤机、刮板输送机结构及配合分析

采煤机结构包括有截割部、牵引传动部、电气控制系统以及其他辅助装置等。刮板输送机是采面内主要的运输设备,具有截割强度高、机身矮、具有一定的弯曲度等特点,结构包括有机头、机尾及中部槽等。采煤机在刮板输送机中部槽上往返运动,截割落煤通过刮板链运输出采面。刮板输送机为采煤机运行提供导向,且中部槽铰接点与液压支架连接,通过液压支架投提供的推移力不断随着采面回采不断前移,具体采煤机、刮板输送机相互配合工作过程见图1。

图1 采煤机、刮板输送机配合过程

2.2 速度协同系统结构

调速系统结构包括有集中控制箱、PLC 控制器等,主要功能是对刮板输送机负载、采煤机运行速度等进行监测,根据刮板输送机负载情况向采面煤发出速度调整指令,从而实现采煤机、刮板输送机协同运行。

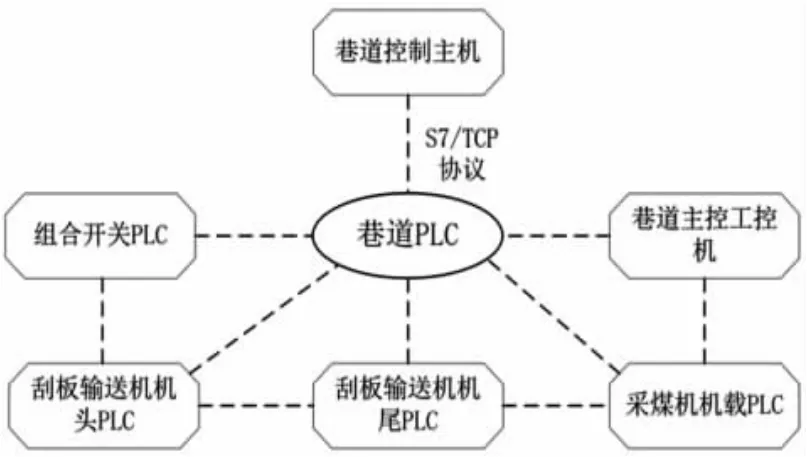

系统中PLC 控制器为核心组件,主要控制设备包括有巷道PLC、采煤机PLC、刮板输送机PLC 以及组合开关等,PLC 全部为西门子S7-300。速度协调控制系统中集控箱为KXJ0.5-1140,该集中控制箱可采面内无线网络进行信息交互。具体采煤机、刮板输送机协同控制系统控制流程见图2。

2.3 协同调速控制系统运行原理

采煤机、刮板输送机运行速度协同控制系统结构包括数据采集、数据传输以及数据处理等模块。数据采集重要通过布置在采煤机、刮板输送机上的传感器实现,具体涉及传感器包括有温度传感器、电流传感器、轴编码传感器,通过传感器可实时收集采煤机运行速度、位置,刮板输送机运行温度、电流、运输速度等。

图2 采煤机、刮板输送机协同控制系统控制流程

由于综采工作面内设备繁多且环境恶劣,若采用传统的有线传输方式虽然可满足数据传输需要,但是液压支架、刮板输送机不断推移,采煤机往返移动等均容易导致通信电缆破损,为此数据传输方式采用无线方式。具体是通过无线MESH 交换机构建局域网,将各传感器监测信息先传输给机载PLC,后通过无线网速将信息传输给巷道内PLC 及工控机进行数据处理分析。

巷道内工控机根据传感器监测数据对刮板输送机负载进行预测,随后借助无线网络将调速指令传输给采煤机PLC,通过PLC 提醒采煤司机调整采煤机运行速度,从而确保采煤机、刮板输送机运行速度协同。

3 无线网络构建及刮板输送机载荷监测

3.1 无线网络平台构建

传感器监测数据传输以及控制指令发送等均需要无线网络传输。构建的无线通信平台是通过MESH 交换机将采煤机机载PLC、刮板输送机机载PLC、巷道PLC、组合开关以及传感器等间具有高效的信息通信能力。其中传感器监测获取到的监测数据先传输给机载PLC,后通过无线网络进行传输。具体无线网络平台结构见图3。

无线网络平台传输应具有较强的可靠性、实时性以及同步性,因此传输协议采用西门子S7/TCP 协议,将各终端连接起来。选用的无线MESH 交换机型号为KJJ12 7000 本安型无线交换机,可在高粉尘、瓦斯以及高湿度等恶劣环境下可靠运行,传输速度可达到100/1 000 Mbps。在无线网络有效传输距离在50 m 以上,为此,在综采工作面布置3 个以太网接口,即可满足采面无线传输需要。

图3 无线网络平台结构

3.2 刮板输送机负载监测系统

刮板输送机负载监测系统主要由机载PLC、传感器等构成,主要用以监测刮板输送机运行速度、负载,驱动电机电流、温度,执行本地操作控制以及闭锁保护等功能。刮板输送机机载PLC 结构参数见表1。

表1 刮板输送机机载PLC 结构参数

为了实现对刮板输送机载荷的实时预测,需要采用传感器监测刮板输送机运行状态及运行数据。传感器主要作用是将收集到的刮板输送机电动机温度及电流、运行速度等转换成电信号,从而将监测对象与分析系统结合起来。因此,合理的选择传感器是实现采煤机、刮板输送机协同控制的关键之一。

通过综合比对分析,温度传感器型号确定为GWP200,该传感器为插入式,可直接布置在刮板输送机机头位置,实时获取电动机温度;电流传感器型号确定为LMZ-1,布置在刮板输送机组合开关内部,直接获取电流参数;速度传感器采用型号BQH24 轴编码传感器,将其布置在刮板输送机、采煤机低速转动轴中,通过脉冲计数法直接掌握采煤机、刮板输送机运行速度。

4 应用效果分析

在巷道控制主机显示屏上可直接显示刮板输送机实时载荷,当出现超载时即会向采煤机PLC 控制器发出信息,提醒采煤机司机降低回采速度。在3501综采工作面采用文中所提采煤机和刮板输送机速度协同控制系统后,采面未再出现由于采煤机采煤量过大而导致刮板输送机堆煤过载严重过载停机问题。

5 结 论

1)通过监测刮板输送机运行情况、载荷等调整采煤机割煤速度,从而实现采煤机、刮板输送机运行速度协同控制。

2)采用温度、电流、速度等传感器监测刮板输送机、采煤机运行情况,将监测结果通过无线方式传输给巷道控制主机,控制主机依据监测结果对刮板输送机是否出现过载进行判定,当出现过载时向采煤机PLC 控制器发出指令,提醒采煤机司机降低割煤速度,从而实现采煤机、刮板输送机运行速度协同。

3)现场应用后,3501 综采工作面采煤机推进速度根据刮板输送机载荷自动高效调整,现场取得较好应用效果。