稀缺炼焦煤重介中煤再选试验研究

欧阳其春,羡宇帅,丁晴晴

(1.淮北矿业(集团)有限责任公司,安徽 淮北 235000;2.中国矿业大学 化工学院,江苏 徐州 221116)

主焦煤属于我国的稀缺煤种,由于其良好的黏结性和结焦性而成为炼焦配煤的核心煤种,占整个煤炭资源储量的6%左右,优质主焦煤资源更少[1-2]。许多炼焦煤选煤厂经洗选后一部分中煤因硫分较高、脱硫技术不成熟且黏结性差等,选后产品达不到炼焦标准,未得到合理利用而只能用作动力煤;另一部分低硫煤因洗选后中煤的可选性普遍较差,且其灰分较高而不再进行再选处理,作为电煤进行销售处理,使得优质主焦煤不能物尽其用,造成炼焦煤资源的极度浪费[3-4]。

近年来,中煤再选是许多学者专家研究的热点问题,章力等[5]对重介中煤进行破碎、磨矿至<3 mm粒级,对破碎后的重介中煤采用“干扰床分选+细煤泥泡沫浮选”的回收工艺,分选后的精煤灰分为9.80%,产率为39.27%,预计可提高总精煤产率2.75%;孙凤杰等以山西新裕选煤厂重介中煤为研究对象,利用旋流进气结构的浮选柱在大充气量时,中煤可燃体回收率可达66.67%;无旋流进气结构的浮选柱在较小的充气量时,中煤浮选产品灰分可降至10.31%。因此从效益上分析,重介中煤再选可以实现对煤中可燃体的进一步回收,提高选煤厂的经济效益,对促进我国炼焦煤资源的高效利用具有一定借鉴意义。

1 试验部分

1.1 重介中煤粒度组成分析

试验所取煤样来自淮北选煤厂重介中煤脱介筛筛上产品,重介中煤筛分试验结果见表1。

表1 重介中煤筛分试验结果

由表1可知:主导粒级为6~3 mm和次主导粒级为3~0.5 mm,产率分别为25.64%和40.97%;<0.5 mm含量较少,为1.49%,但<0.5 mm粒级的灰分有所提高,说明矸石存在一定的泥化现象;该煤样总灰为31.17%,属于中高灰分,各粒级灰分较平均,连生体含量较大,需经过破碎解离后进行分选。

1.2 重介中煤可选性分析

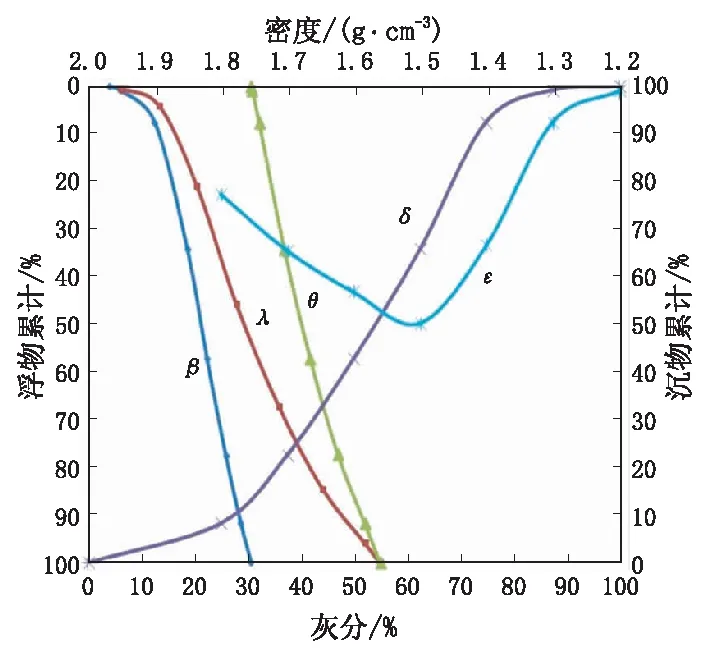

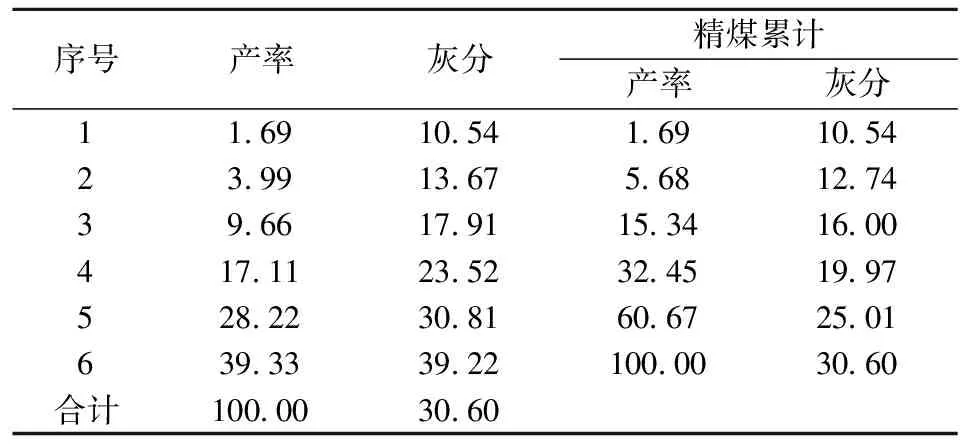

重介中煤煤样浮沉组成见表2,可选性曲线如图1所示。

图1 重介中煤可选性曲线

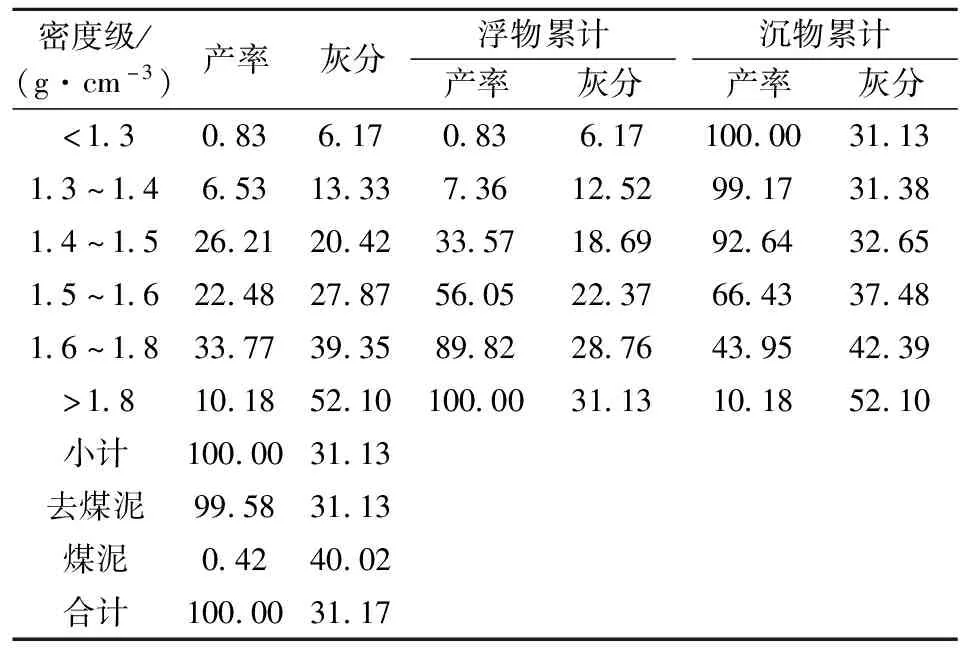

表2 重介中煤浮沉组成

由表2可知:1.4~1.8 g/cm3的中间密度级产率高达82.46%,低灰和高灰部分产率较低,很难直接分选得到合格精煤;中间密度物含量大、灰分居中,连生体多,需要通过进一步破碎解离后进行再选回收;低密度级和高密度级部分产率均较低,同时说明该厂重介分选过程分选精度较高。

由图1可知:灰分特性曲线(λ)比较陡,浮物曲线(β)与沉物曲线(θ)也都比较陡峭,两条曲线几乎为直线,由此可知该重介中煤可选性为难选或极难选;根据密度曲线(δ)可知,δ曲线中间段斜率变化非常明显,说明1.4~1.8 g/cm3中间密度级含量较大,属于难选特性。当要求精煤灰分为12%时,精煤累计产率只有8%,对可选性而言,其δ±0.1含量为66%,属于极难选煤,对该重介中煤煤样进行简单直接分选很难获得较好的精煤产品。

1.3 重介中煤矿物组成分析

矿物质的组成及其嵌布状态对中煤的有效解离和再选有直接的影响,利用X射线衍射仪(德国Bruker,D8 Advance),并结合工艺矿物学理论,对该中煤进行矿物质组成分析,重介中煤煤样X射线衍射图如图2所示。

图2 重介中煤煤样的X射线衍射图

由图2可知,该中煤主要含有高岭石等黏土类矿物,并含有一定量的石英、方解石等矿物,除此以外还有少量的碳酸盐矿物白云石以及少量的伊利石和含硫矿物黄铁矿等。考虑到黏土类和硅酸盐类矿物容易在水中发生泥化,因此对重介中煤煤样破碎和磨矿过程中应降低过粉碎情况的发生,防止因泥化对后续分选环节和煤泥水处理带来不利影响。

2 重介中煤再选试验

2.1 破碎与磨矿

将重介中煤有效破碎解离是中煤再选的关键,合适的破碎粒度对提高精煤回收、减少破矿和降低后续分选成本至关重要。

一般破碎粒度越细,煤与无机矿物质解离越充分;但从煤样矿物组成看,由于煤中矿物多是黏土类和硅酸盐类,应尽量减少过粉碎的发生;同时煤样粒度过细,会加大分选难度,脱水作业成本也会增加;同时从炼焦煤的黏结性和结焦性考虑,破碎粒度会影响煤在结焦过程中的变化动态,最终将影响焦炭质量。对微细煤粒,因其比表面积较大,活性组分较多,配煤炼焦过程中可能会降低煤的黏结性[6-8]。综上所述,将该重介中煤破碎至<0.5 mm进行再选试验研究。

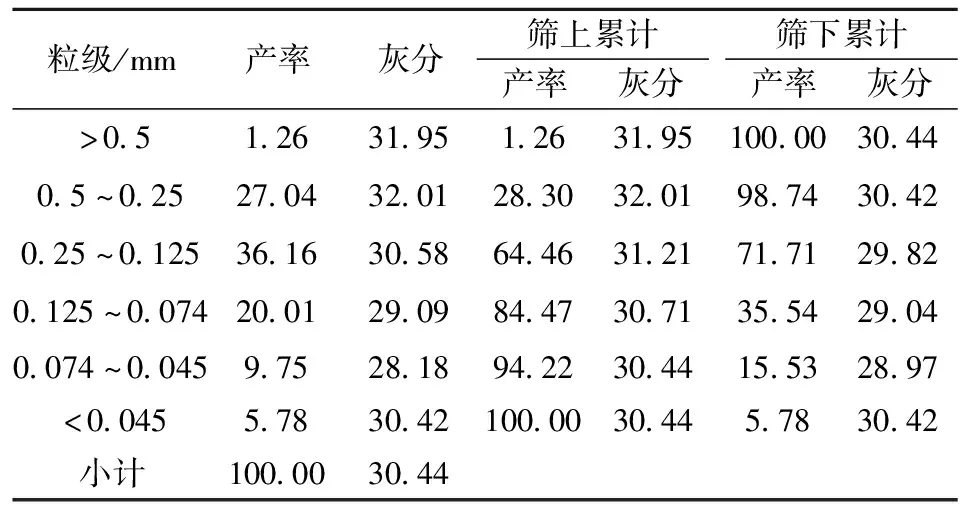

对淮北选煤厂重介中煤煤样采用辊式破碎机破碎至<0.5 mm,中煤破碎后粒度组成见表3,浮沉试验结果见表4,可选性曲线如图3所示。

由表3可知,破碎产物中>0.5 mm粒级含量低,<0.045 mm细颗粒含量增多,占比达到28.91%,灰分为29.15%。各粒级的灰分分布比较均匀,说明矿物在各粒级中均有赋存,对中煤煤样的解离不够充分。

表3 破碎后煤样的筛分试验结果

由表4可知,中间密度物产率仍然较大,<1.5 g/cm3密度级的浮物产率已达到了33.73%,精煤平均灰分为11.78%,可称之为合格产品。>1.8 g/cm3密度级的含量较高为21.09%,灰分为58.79%,可见灰分不高,矸石纯度不够,说明>1.8 g/cm3密度级中还存在一定量的连生体。由图3可知,当要求精煤灰分为12%时,精煤理论产率为36%。

表4 破碎后煤样的浮沉试验结果

图3 破碎后的煤样可选性曲线

2.2 重介中煤<0.5 mm浮选试验

2.2.1 浮选正交试验

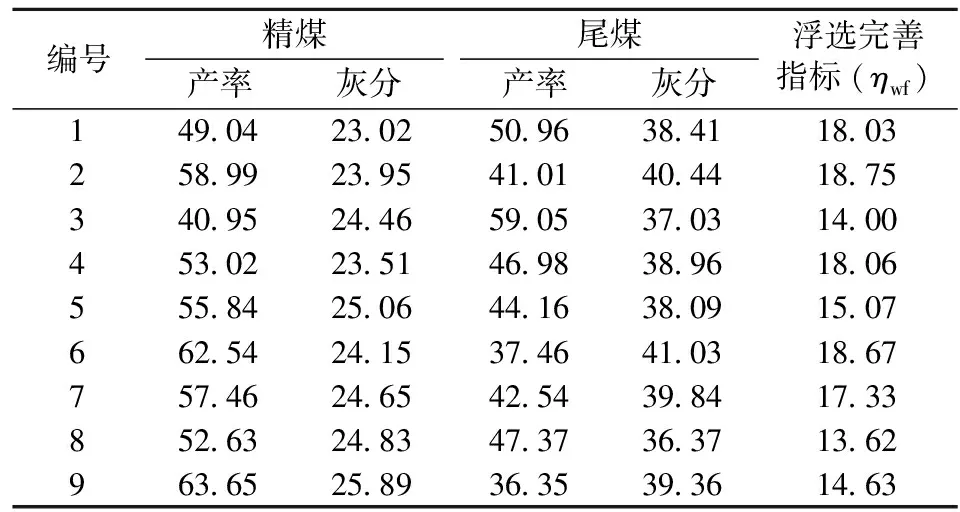

泡沫浮选是分选细粒煤最常用方法之一,将重介中煤破碎至<0.5 mm后,进行泡沫浮选试验研究。为了考察浮选过程中捕收剂、起泡剂用量,矿浆浓度及充气量等最佳条件,浮选采用四因素三水平正交试验,水平正交试验设计见表5,浮选正交试验结果见表6,其中捕收剂采用十二烷,起泡剂采用甲基异丁基甲醇(MIBC)。

表5 四因素三水平正交试验设计

表6 浮选正交试验结果

由表6可知,各组精煤灰分较高,尾煤灰分也较低,浮选完善指标值低,浮选效果较差。

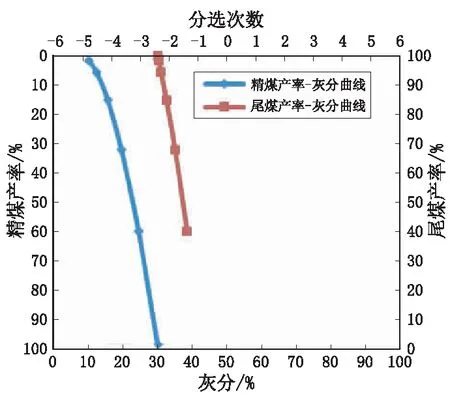

2.2.2 浮选分步释放试验

依据所确定的最优浮选试验条件(即捕收剂用量为800 g/t,起泡剂用量为100 g/t,矿浆浓度为80 g/L,充气量为0.15 m3/h),对破碎至<0.5 mm中煤试样进行分步释放试验。浮选分步释放试验结果见表7,浮选分步释放可浮性曲线如图4所示。

表7 浮选分步释放试验结果

由表7和图4可知,当要求精煤灰分为12.74%时,浮选精煤产率为5.76%,精煤产率较低,随着精选次数的增加,精煤灰分增加较快,浮选效果并不理想。

图4 分步释放浮选可浮性曲线

2.2.3 浮选效果分析

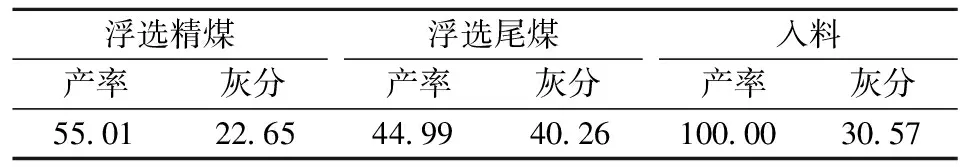

按最优试验条件对破碎至<0.5 mm中煤进行浮选试验,浮选试验结果见表8。

表8 浮选试验结果

由表8可知,实际最优条件的浮选效果并不理想,探究其原因可能是,由于该煤样的矿物成分包含黏土类类矿物(高岭石、伊利石等),这些矿物在湿法分选过程中极易泥化,且破碎粒级越细,其比表面积越大,导致黏土矿物吸附水分子的能力相对增强,另外其结构单元外层OH—的存在也会使得高岭石的阴离子交换能力相对增强,在颗粒表面上吸附捕收剂,导致微细粒高岭石等黏土矿物黏附在气泡上成为精矿,使得精煤灰分增高。浮选产品小筛分试验见表9。

表9 浮选产品筛分试验结果

由表9可知:①精煤中各粒级灰分变化不大,<0.045 mm粒级灰分稍低(为21.92%);超粗颗粒含量很少,只占到0.67%,<0.045 mm粒级含量最高;②尾矿中>0.125 mm粒级含量超过60%,且随粒度减小,灰分逐渐增加,<0.045 mm粒级灰分为43.83%;③随着粒级降低,精煤灰分有所降低,尾煤灰分逐步增加,说明该中煤要获得更充分的解离,需破磨更细,但成本会增加,工艺会更复杂。

综上所述,破碎后<0.5 mm的重介中煤浮选效果不理想的原因可能是由于中煤未能得到充分解离。从浮选入料的筛分组成看,随着粒度的减小,其灰分在逐渐降低,粗粒级中仍含有较多的连生体,进一步磨矿可能会提高精煤的回收,但是会给后续的分选作业和产品脱水会带来困难。

2.3 强化重力分选试验

Falcon离心分选机是一种立式离心重力分选设备,在美国和加拿大等国家有较多的应用。离心强度最高可以达到300 g,能够针对1.0~0.045 mm细粒煤进行有效分选,而且能够有效脱除细粒煤中的黄铁矿硫。与此同时,还具有分选过程无需添加药剂,不会产生二次污染,且可以实现自动控制的优点。但随着入料粒度变细,Falcon分选机来复圈槽物料颗粒不能有效的按密度分层,因此Falcon分选机对<0.045 mm微细颗粒分选效果不太理想[9-10]。

2.3.1 强化重力分选正交试验

Falcon离心分选主要操作因素有入料浓度、给料速度、转动频率、反水压力。试验采用SB4型Falcon离心分选机对入料浓度、转动频率和反水压力三个参素进行试验研究,以探索不同因素对破碎后重介中煤分选效果的影响。采用Design-Expert软件的Box-Behnken试验设计,分析不同操作参数之间的交互作用,并确定最佳试验条件。强化重力分选试验因素水平见表10,Box-Behnken正交试验设计见表11,试验结果见表12。

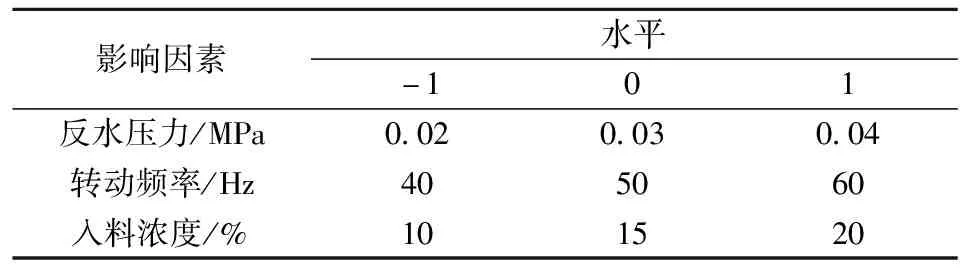

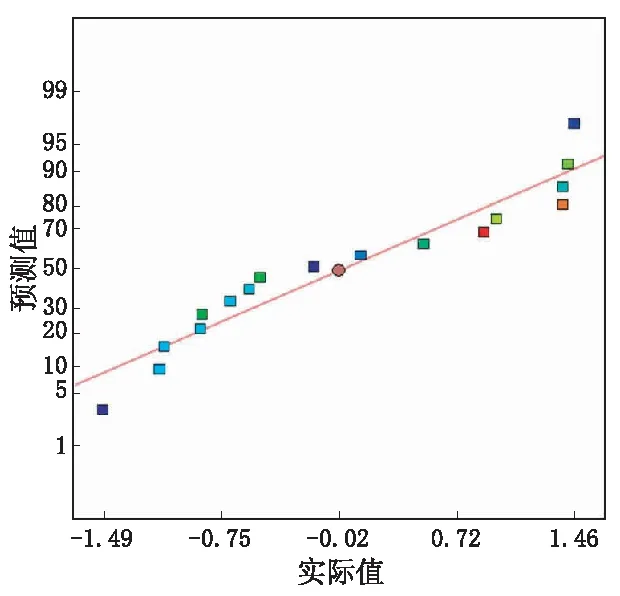

表10 强化重力分选试验参数与水平

表11 强化重力分选Box-Behnken试验设计

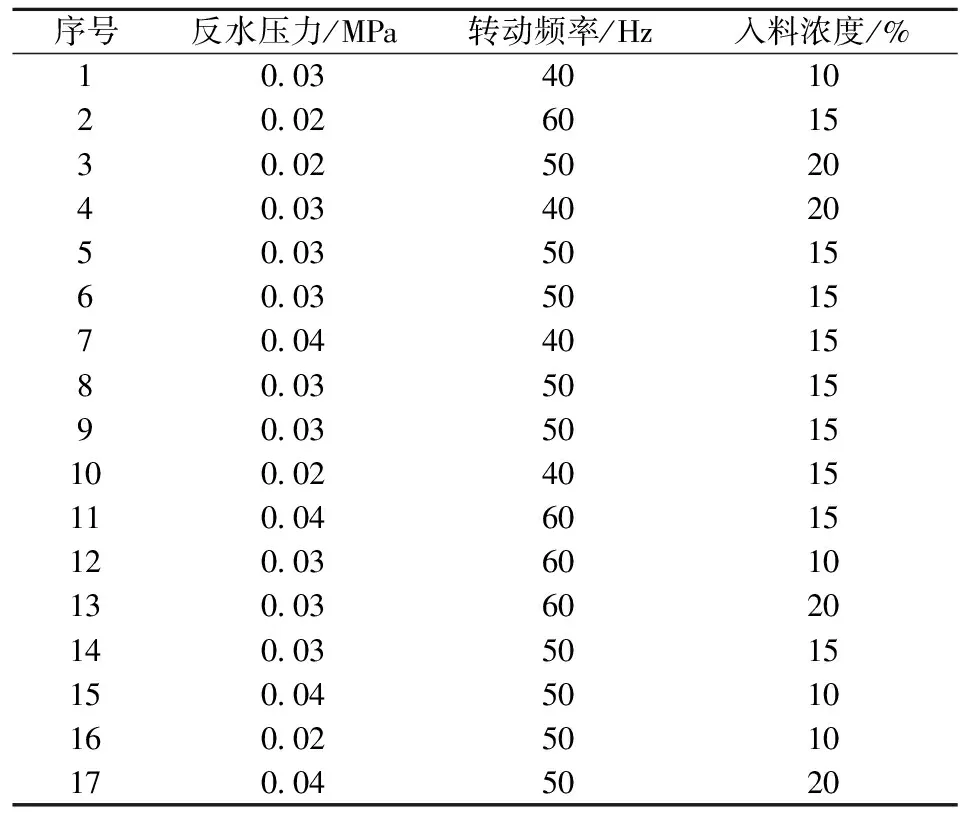

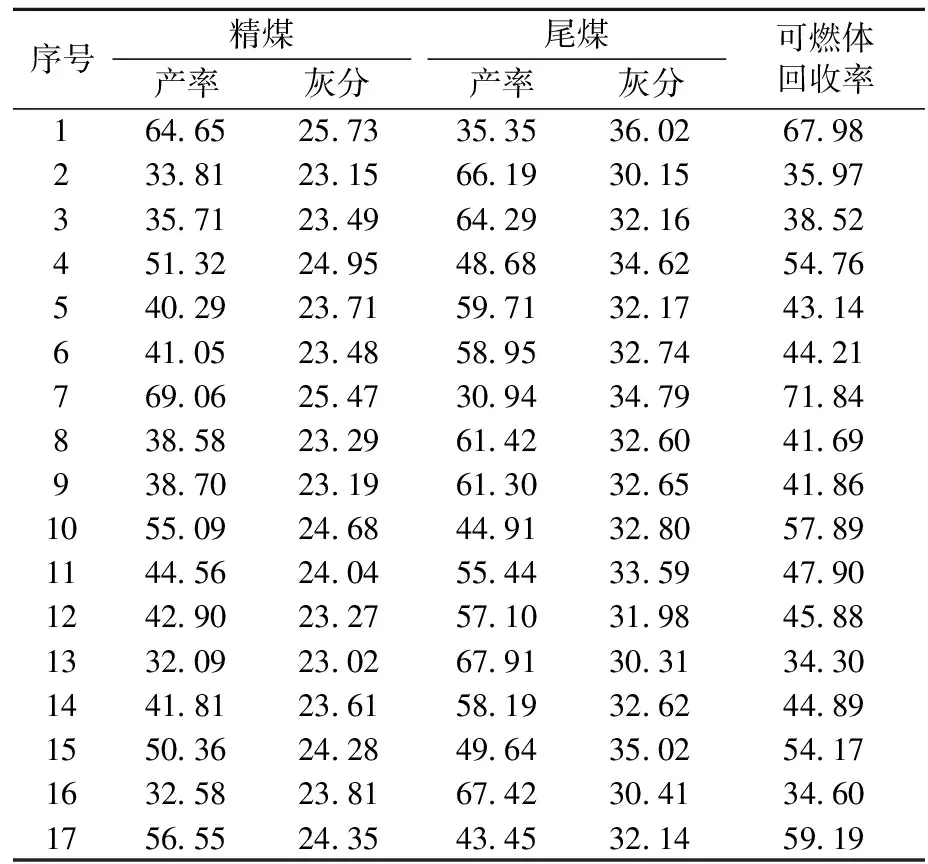

表12 强化重力分选试验结果

根据离心重力分选试验结果,Design-Expert软件分析确定线性模型为最佳拟合模型。

线性拟合模型的可燃体回收率学生化残差分布情况如图5所示。由图5可知,其残差基本都分布在斜线附近,呈线性分布,说明试验以及模型的拟合效果较好,与实际值较吻合。

图5 可燃体回收率学生化残差预测值与实际值对比

由表12可知,精煤灰分几乎都在23%左右,灰分较高,但尾煤灰分提高不多,与泡沫浮选试验结果相差不大。究其原因应该是重介中煤经过破碎后其中的微细颗粒增多,影响了离心重力分选效果。根据中国矿业大学陶有俊等[9-10]的研究,随着入料粒度的变细,Falcon分选机来复圈内<0.045 mm微细颗粒不能有效地按密度分层,使得细颗粒分选效果变差。因此,需要对Falcon离心分选机产品进一步分析。

2.3.2 Falcon离心分选机产品筛分组成分析

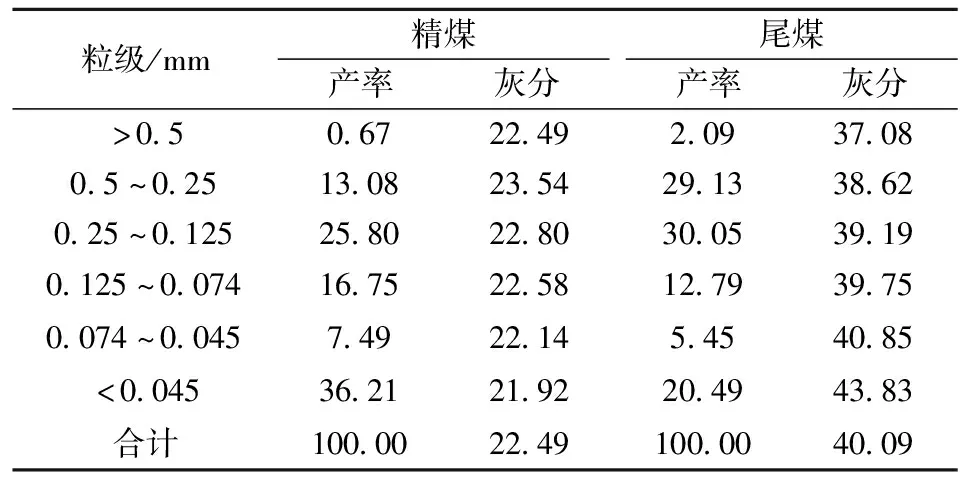

Falcon离心分选机的精矿和尾矿小筛分试验结果见表13。

表13 Falcon离心分选产品筛分表

由表13可知:0.25~0.045 mm粒级灰分相差不大,>0.5 mm粗颗粒含量很少,<0.045 mm微细颗粒含量超过40%,灰分也比较高,其中含有较多的黏土类矿物;尾矿中0.5~0.25 mm粗颗粒含量较多,占比超过50%,脉石成分居多。

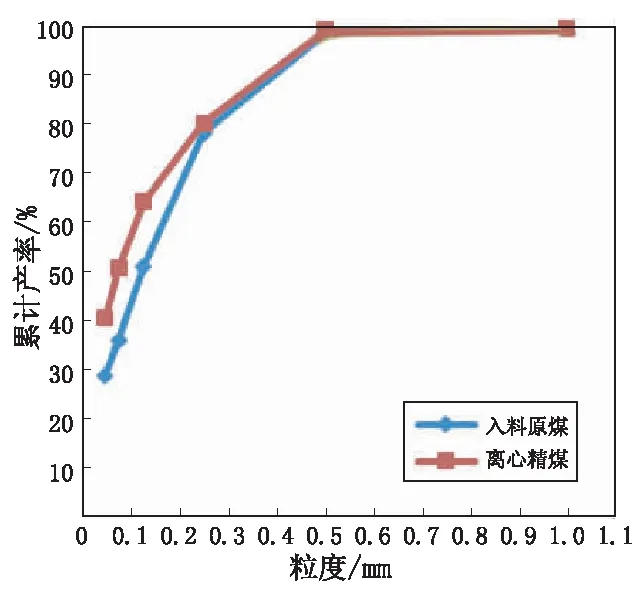

离心分选机入料及产品粒度分布如图6所示。分选入料中<0.045 mm粒级含量占比29.02%,而精矿中<0.045 mm粒级含量达到了40.73%,尾矿中<0.045 mm粒级含量仅占6.49%,说明在Falcon离心分选过程中,<0.045 mm微细颗粒没有足够的离心力来按密度分层,微细颗粒往往进入溢流,成为精煤产品[10],入料和精煤中<0.045 mm粒级灰分变化不大,由此可以大体判断,Falcon离心重力分选对<0.045 mm细泥分选效果并不理想,因此,考虑采取预先脱泥分选方法进行试验。

图6 Falcon离心分选入料及产品粒度分布

2.3.3 预先脱泥Falcon离心分选试验

脱泥后入料粒度组成见表14。由表14可知,预先脱除细泥后,各粒度级产率稍有增加,而灰分稍有降低。根据Box-Behnken正交试验得出的最佳试验条件,即入料浓度为15%、反冲水压力为0.04 MPa,离心机转动频率为40 Hz。预先脱泥强化重力分选试验结果见表15。

表14 预先脱泥后入料粒度组成

表15 预先脱泥后强化重力分选试验结果

由表15可知,经过预先脱泥后,其精煤灰分大大降低,因为Falcon离心分选机是通过离心力场来强化细颗粒的分层和最终分选,因此在分选连生体含量较大的细粒煤时,该分选方法具有一定的优势。然而,当分选入料中含有大量高灰细泥时,需要采用超细粒分级旋流器对入料预先脱泥,才能更好地实现细粒煤有效分选。

2.4 重介中煤煤泥重介质旋流器分选

通过对淮北选煤厂重介中煤的解离特性与分选试验研究可知,破碎解离粒度大小要与实际生产工艺相配合,以降低成本,实现经济效益最大化。因此从实际分选试验结果和选煤厂实际工艺流程来看,也可将中煤破碎至<0.5 mm,采用煤泥重介质旋流器分选,预测结果见表16。由表16可以看出,利用小直径煤泥重介质旋流器分选,可得灰分为11.83%、产率为27.90%的精煤产品。

表16 <0.5 mm煤泥重介分选预测结果

3 结论

(1)重介中煤煤质特性表明:中煤组成中3~0.5 mm为主导粒级,煤泥含量较少;属于极难选煤,直接分选无法得到合格精煤产品,故需要中煤进行有效破碎解离,以实现稀缺主焦煤种的重介中煤精准分离。

(2)重介中煤解离后的浮选分步释放试验可得到产率为5.76%、灰分为12.74%的精煤,说明解离具有一定效果,但浮选精煤灰分较高,产率偏低,浮选效果并不理想。究其原因主要是黏土类矿物破碎粒度过细时,吸附能力相对增强,同时其结构单元外层OH—的存在,加大了颗粒界面对药剂的吸附,导致黏土类矿物如高岭石随精矿泡沫上浮,造成精煤灰分偏高。

(3)优化后强化离心重力分选结果表明,在入料浓度为15%,反水压力为0.04 MPa,离心机转动频率为40 Hz的条件下,采用预先脱泥后强化重力分选,得到产率42.46%,灰分13.37%的精煤产品。

(4)结合现场实际,采用小直径煤泥重介质旋流器进行分选,可取得产率为27.90%、灰分为11.83%的精煤产品。