整车防腐技术下的汽车保险杠导向件设计

秦际静

(上汽大众汽车有限公司,上海 201805)

引言

随着近年汽车工业的蓬勃发展和汽车市场规模的不断扩大,汽车车身腐蚀已经成为人们日益关注的问题,用户对车身材料的要求越来越高,汽车零部件的防腐质量也越来越受到重视[1]。汽车零部件的材料主要以金属为主,在长期使用过程中,湿热的自然环境会日渐侵蚀金属零部件,车辆锈蚀不仅会影响汽车外观和用车感受,还直接影响到结构强度、安全性能和使用寿命[2]。因此,整车不同部位的腐蚀防护至关重要。

本文结合某车型前后保险杠的研发,在确保安装质量要求和生产制造工艺的前提下,提出了一种新型保险杠导向件的设计方法,可以满足最新的防腐功能要求,适用于前后保险杠在车身钣金区域的固定。

1 传统方案下的前后保导向件

导向件是汽车前后保险杠固定到车身钣金的中间连接零件,通常在生产线上先将导向件固定到车身钣金上,其次再将保险杠通过与导向件的卡扣连接固定到车身上。

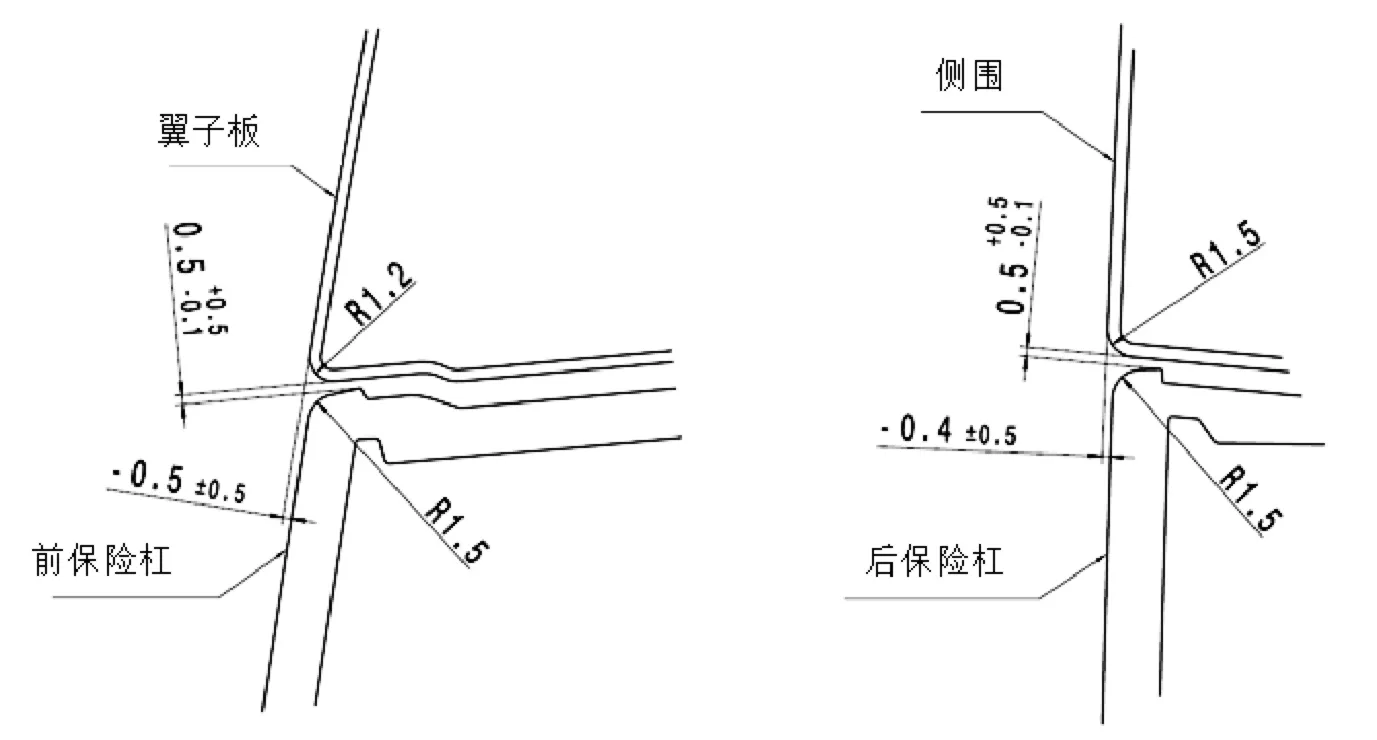

在传统方案中,前保险杠与翼子板、后保险杠与侧围之间都是0mm分缝,在车辆长期行驶过程中,车辆的振动和颠簸会引起塑料保险杠的脱模分型线不断摩擦翼子板及侧围,造成钣金上油漆脱落,进而产生腐蚀问题,如图1所示。

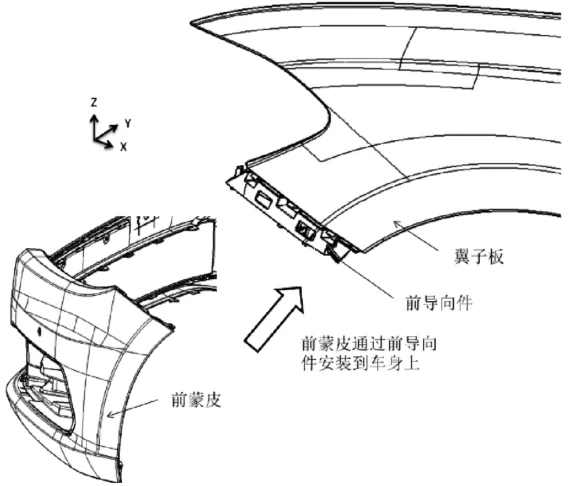

1.1 传统方案的前保导向件

前保导向件是用于固定前保险杠总成到翼子板上的支撑件,如图2所示,它同时控制保险杠总成与翼子板的分缝,在各种苛刻条件下稳定不脱开,通常采用POM材料。传统方案的前保险杠与翼子板之间是0mm分缝,如图3所示。前保险杠的分型线会不断摩擦翼子板,造成钣金上油漆脱落,进而产生腐蚀问题。

图1 传统方案的钣金腐蚀情况

图2 前保险杠通过前导向件固定到车身上

图3 翼子板与前蒙皮0mm分缝

1.2 传统方案的后保导向件

图4 后保险杠通过后导向件固定到车身上

图5 侧围与后蒙皮0mm分缝

后保导向件的功能和前保导向件类似,是用于固定后保险杠总成到侧围上的固定零件,如图4所示,通常采用PP-TD20或是PP加玻纤的材料。同样,传统方案的后保险杠与侧围之间的分缝是0mm,如图5。

2 现有解决方案

一些车企为了解决该位置处的腐蚀问题,通常会在保险杠和钣金件之间贴塑料薄膜,以避免两个零件之间的摩擦。目前已知的方案有将薄膜贴在钣金上,以及将薄膜贴在塑料保险杠上两种方案。

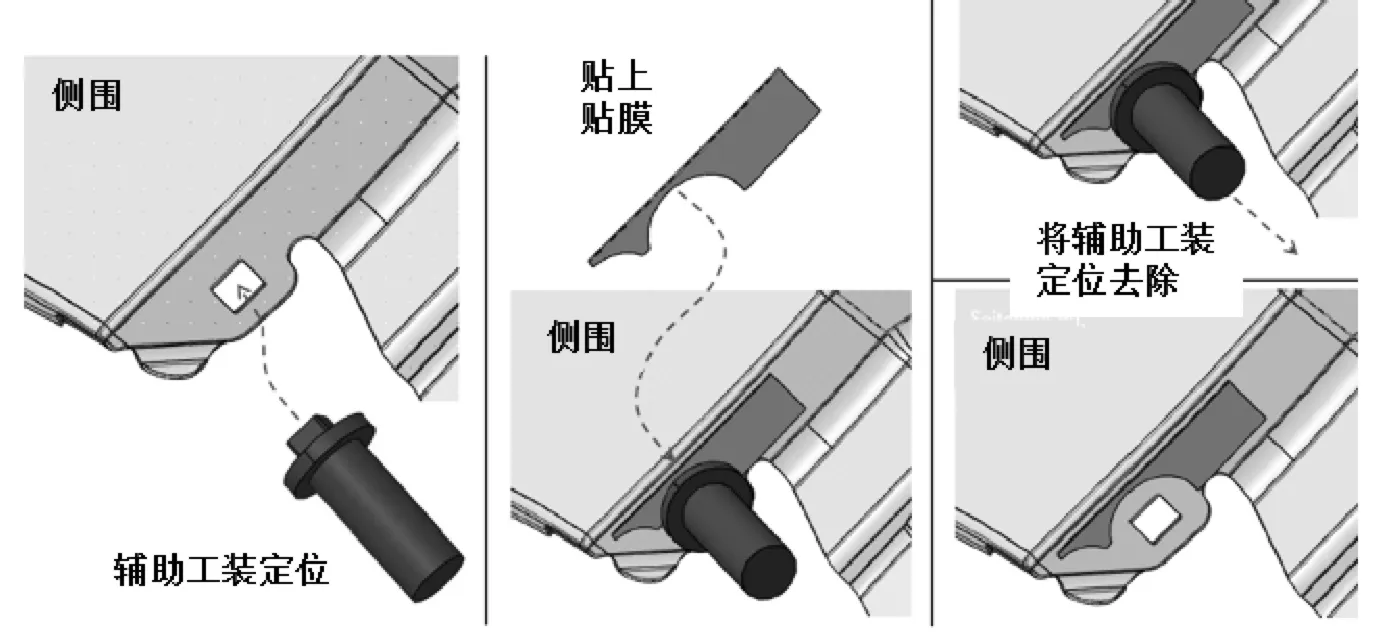

2.1 薄膜贴在钣金上

在贴膜之前,需要增加一个辅助定位工装,来确保贴膜位置的准确性,贴完之后再将该定位工装拿掉,如图6。由于这个步骤需要在生产线上完成,会增加安装工时从而影响生产节拍,辅助工装定位以及薄膜同样会使整车成本上升。同时由于薄膜与保险杠的相对位置无法保证,在极端情况下仍然存在腐蚀风险。

图6 贴膜贴在钣金上

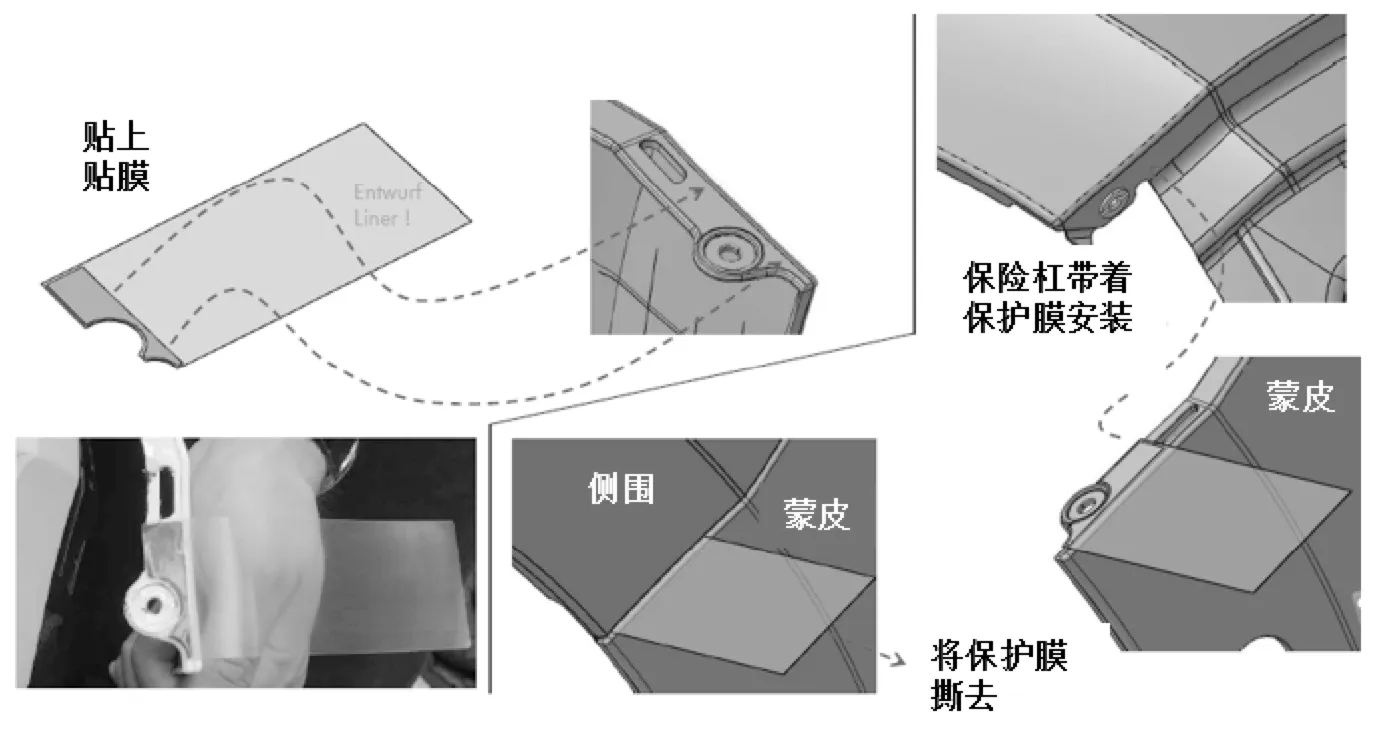

2.2 薄膜贴在保险杠上

贴在塑料保险杠上的薄膜类似于双面胶带,这个步骤是在保险杠供应商处完成的。首先将薄膜的一面贴在保险杠的指定位置,薄膜的另一侧有一张保护膜。其次在车间将保险杠安装到车身上之后,需要将这张保护膜撕下,如图7,这可以保证薄膜与保险杠的相对位置。但在后续返工阶段,如果需要拆卸后保险杠,也会导致拆卸过程困难。和薄膜贴在钣金上一样,此方案也会造成安装工时以及整车成本的上升。

图7 贴膜贴在保险杠上

3 带防腐功能的保险杠导向件设计

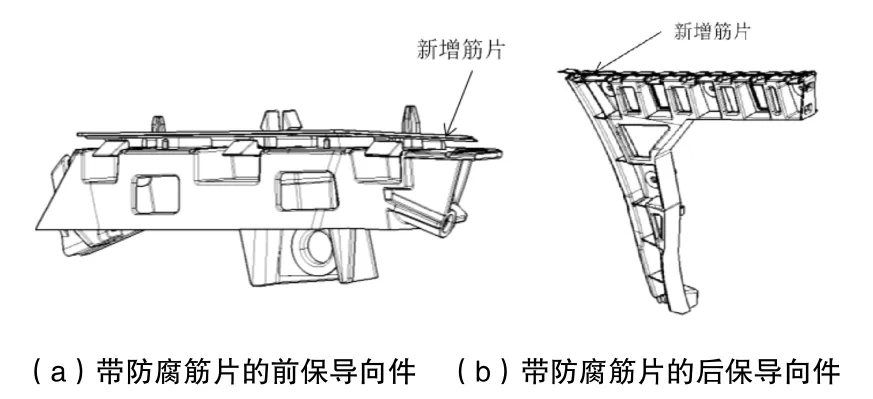

本文从“低成本、高效率”的角度考虑,设计了一种带防腐功能的新型保险杠导向件结构,在不增加额外零件的同时,通过新增的筋片将保险杠的分型线与钣金件完全隔开,使保险杠的分型线无法接触到钣金件,从而达到良好的防腐蚀效果。

3.1 更改分缝定义

首先前提是将前保险杠与翼子板、后保险杠与侧围之间的分缝定义到0.5mm,公差定义在+0.5mm,-0.1mm,先从位置上将保险杠与钣金件隔开,如图8。

图8 将前后保与车身的分缝定义为0.5mm

3.2 增加防腐筋片

其次在导向件上设计了一个厚度小于1mm的筋片,将保险杠和钣金件完全隔开,使保险杠的分型线无法碰到钣金件。此筋片和导向件本体是一体式的,不需要增加额外的零件,从而提高整车的经济性,具体零件如图9所示。

图9 带防腐筋片的具体零件

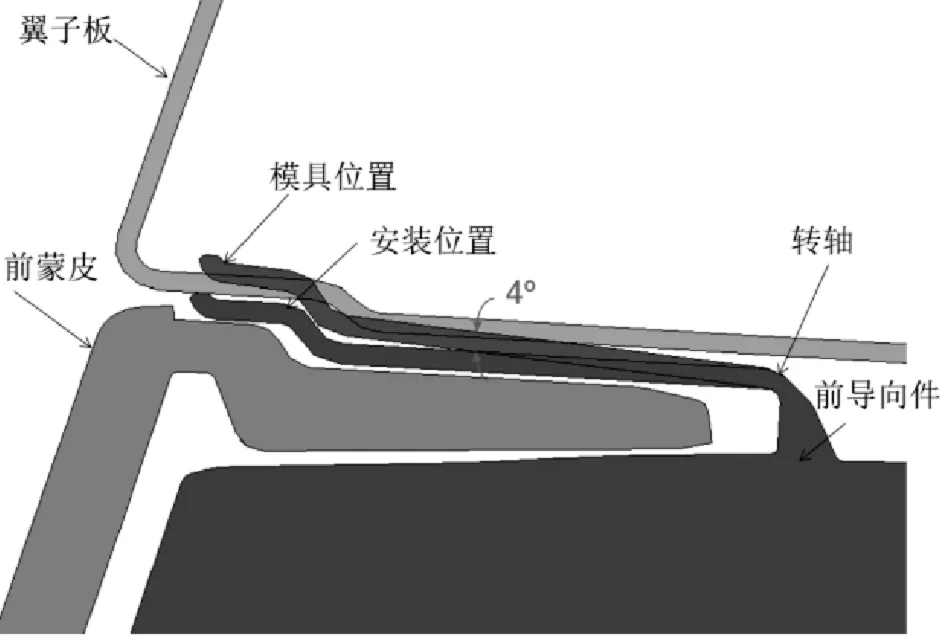

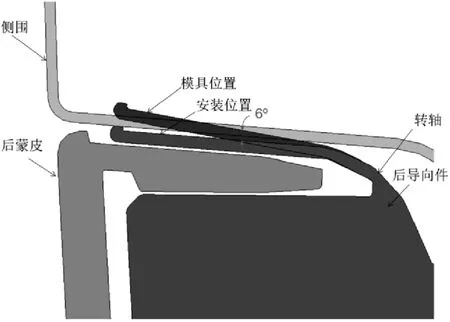

3.3 防腐筋片模具位置定义

由于筋片的长度较长,会使模具比较深,导致模具加工困难,如果零件直接做到安装位置,会导致模具尖铁,局部进料不足的情况。因此,本文从模具设计角度出发,将筋片的模具位置与安装位置分离开,出模后的零件需要绕着本体上的转轴,分别旋转4°(前导向件)和6°(后导向件)后到达正确的安装位置,类似铰链结构,截面如图10(a),图10(b)。

图10 (a) 带防腐筋片的前导向件截面

图10 (b) 带防腐筋片的后导向件截面

3.4 防腐筋片各尺寸定义

前保导向件与后保导向件的材料不同,前保导向件是POM,而后保导向件是PP-TD20,所以前后导向件筋片的料厚也不同,由于POM的强度和性能高于PP-TD20,前导向件筋片的料厚为0.7mm,后导向件筋片的料厚为0.8mm。为了保证筋片的分型线不会刮碰到钣金件,通常将分型线放在筋片头部的中间位置,如图11所示。后保导向件由于主拔模方向是Y向,所以模具上需要增加额外的滑块使分型线位于中间,这样带来的优点是,后续可以通过修滑块的方式来匹配导向件与侧围之间的Z向顶筋,而无需直接修动模或定模。前保导向件本来定义的主拔模方向就是是Z向,所以不存在类似问题。

图11 带防腐筋片的尺寸

结合生产线上装车的实际情况,需要注意的是,后导向件的转轴不能离侧围圆角太近,原因是侧围圆角制造公差通常比较大,如果距离过近,会导致后导向件筋片无法旋转到理论位置,从而阻碍保险杠的安装,使保险杠和钣金件的分缝过大。为了避免上述问题,一般防腐筋片转轴的拐点到侧围圆角至少保持5mm的距离,高度方向至少1mm,如图12。翼子板的翻边通常较长,防腐筋片的转轴离翼子板圆角会比较远,所以一般来说不存在此问题。

图12 带防腐筋片的后导向件与侧围圆角的尺寸要求

3.5 防腐筋片的其他要求

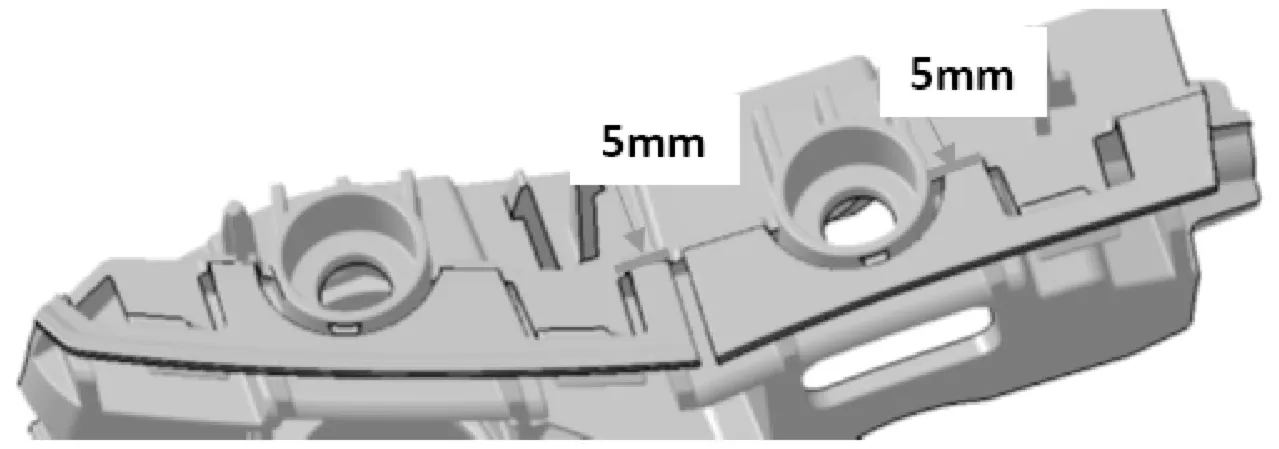

为了满足导向件防腐筋片转轴处的强度,宽度需要保证至少5mm,防止筋片在多次转动后断裂,如图13。

图13 防腐筋片在转轴处的宽度要求

当导向件与钣金件的分缝不是一直线时,需在分缝拐角下方将筋片断开,通常切口的宽度为1mm,从而使筋片得到更好的变形,也便于导向件的安装,如图14:

图14 防腐筋片需在拐角处断开

为了使保险杠和钣金件之间的分缝有良好的视觉效果,在允许的条件下,筋片最好能做到整个分缝区域。否则分段式的筋片会造成保险杠和钣金件之间的分缝在从视觉效果上不连续,不美观,防腐效果也会变差。

3.6 带防腐功能保险杠导向件的优点

此保险杠导向件的方案能够从根本上解决和规避钣金件 在该区域的腐蚀风险,它不仅能解决相关技术问题还具有如下优点:(1)将保险杠的分型线与钣金件完全隔开,从而达到良好的防腐效果;(2)相比于贴膜,成本具有极大优势,仅仅增加了筋片的材料费;(3)生产线上无需增加额外工序,节省安装工时,提高整车生产节拍;(4)保险杠与钣金件的分缝在视觉效果上更加均匀;(5)为后续车型提供直接设计方案,该车型之后的本公司所有车型都在运用。

4 结语

本设计在确保安装质量要求和生产制造工艺的前提下,通过在传统保险杠导向件上增加防腐筋片的新型结构设计,满足了集团最新的防腐功能要求,避免额外的贴膜工艺,大大降低成本,提高生产效率。同时为今后的保险杠导向件研发提供了新的设计解决方案,为提高企业的市场竞争力做出了一定的贡献。并在后续的运用中,结合实际的装车情况,优化了结构设计,使其更便于安装。