汽车轻量化下塑料铰链结构的设计与应用

刘志明

(上汽大众汽车有限公司,上海 210805)

引言

随着汽车造型的日益复杂化,塑料件占据整车重量和成本的比例越来越高。塑料件的轻量化设计对整车设计的意义重大。汽车外饰零件中大量应用的聚丙烯等塑料材料,具有较好的韧性,适合做铰链结构。铰链结构的应用可以将原本的两个或多个零件集成为一个零件,有效降低了零件重量,同时减少了模具数量。另外某些特殊的铰链结构可以辅助外饰零件在总装线上进行安装定位,节约了安装工时。

1 塑料铰链结构的应用可行性

1.1 塑料铰链结构

塑料铰链也称为塑料合页,其采用聚丙烯(PP)共聚物或其他聚合物材料等,通过热压延、热冲压、挤压、注塑等方式加工制造[1]。其结构原理为在零件局部沿一个直线带进行减料厚,使得零件能够以料厚减薄处为旋转轴进行转动。其典型应用有:塑料工具箱的箱盖与箱体之间的柔性连接,速食食品的一次性塑料餐勺的折叠设计等。

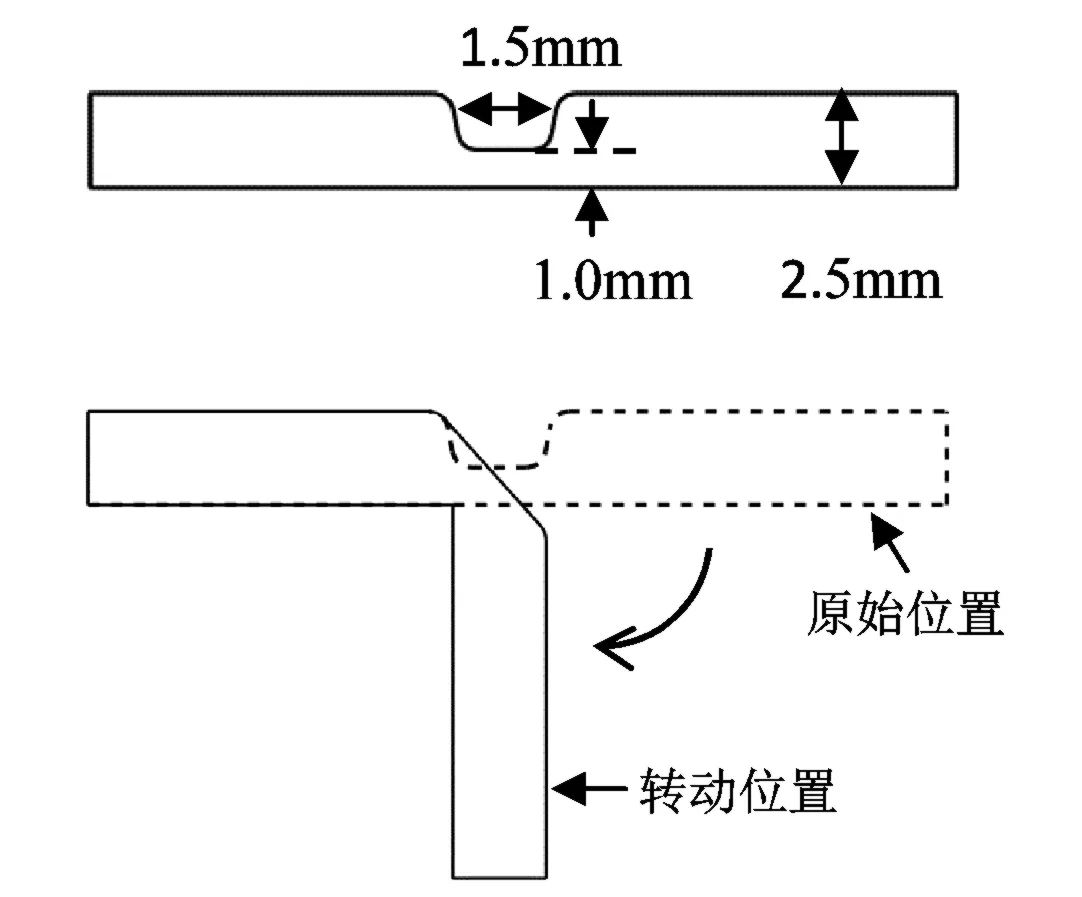

图1 塑料铰链结构

塑料铰链的两个关键尺寸:宽度尺寸和厚度尺寸。其中铰链宽度值为一个经验值,通常为1.5mm左右,如宽度太大,会增加熔融塑料的流动阻力[1]。铰链中心处的厚度在0.25mm -0.38mm时,铰链的弯折次数可达最大值,某些产品可满足数万次弯折,但制品的实际寿命取决于设计、工艺和材料等问题的处理[2]。对于大尺寸注塑件,零件主体料厚一般在2.5mm-3mm之间,弯折次数要求不高时,铰链料厚可达0.8mm-1.0mm。塑料铰链结构如图1所示。

塑料铰链结构利用了共聚物塑料突出的抗弯曲疲劳特性,在铰链两侧的部件可以绕铰链转动。这种连接结构可以防止非转动方向的位移,具有较高的抗撕裂强度。

1.2 汽车塑料零件适用性

汽车外饰部件中采用了大量塑料材料,比如保险杠、散热器格栅、前端模块骨架、门饰板、底部护板、轮罩壳等。随着汽车轻量化的发展,某些品牌乘用车的翼子板、后盖等也采用了塑料制件。图2为某车型部分塑料外饰件示例。

图2 汽车塑料外饰件示例

聚丙烯(PP)及其共聚物在汽车外饰零件中应用范围最广,用量最大,适于制作铰链结构。ABS、ASA、PC、PMMA等塑料材料韧性较差,不适于铰链结构的制作。表1列出了部分常见汽车塑料材料的铰链适用性。

表1 外饰塑料材料铰链适用性

2 塑料铰链结构的开发案例一

我们以某车型的后保险杠导流板集成了底部护板为例,来介绍塑料铰链结构应用于汽车外饰的设计方法。

2.1 常规两体式零件方案

在方案样车设计阶段,我们首先考虑传统的导流板和底部护板设计方案:导流板设计为零件水平方向出模,底部护板设计为零件垂直方向出模。导流板下部边缘在70mm宽度范围内做了加强筋,以保证后保险杠的整体强度。底部护板在后保险杠总成安装完成之后进行安装,其与导流板相邻的区域件有60mm重叠量,采用5处夹片螺母与螺钉进行固定。连接方案如图3所示。

根据以往项目开发经验,此设计可以保证两零件之间的连接强度,避免涉水等恶劣使用条件下底部护板脱落。其不足之处在于,导流板与底部护板之间重叠区域重约190g,且固定点标准件数量多,导致单车成本上升;其次,底部护板模具尺寸大,费用约一百万人民币。

图3 两体式零件方案

2.2 铰链轴的选择

在做正式量产车数据时,我们尝试使用铰链结构来集成导流板和底部护板。方案的关键在于找到一个合理的旋转轴线来布置铰链结构。从方案样车的布置来看,导流板和底部护板的连接重叠区域为一个宽约60mm,半径约3200mm的较为平坦的弧形带,适于布置一个合理的旋转轴。由于导流板和底部护板料厚均为2.5mm,一般选择在不可见面处减料形成铰链,因此旋转轴一般布置在可见面往里偏0.5mm处。经过反复尝试,得到了一个可行的旋转轴。

2.3 模具位置的确定

在确定好旋转轴后,下一步将被集成零件,即底部护板从安装位置绕旋转轴转动至合理位置,作为注塑模具中生产零件的位置。此步骤的目的是使得底部护板可以和导流板从同一副模具里生产出来,即满足水平方向出模条件。经过尝试和校核,底部护板旋转89°可以满足水平方向出模。当零件从模具生产出来后,只需要反向旋转89°即到达安装位置。模具位置和安装位置的关系如图4所示。

图4 模具位置的确定

2.4 辅助固定的设计

铰链本身即为其连接的两部分的一种有效固定,其仅有沿铰链旋转轴方向的一个转动自由度。当零件的两部分与车身或其他周边件分别固定完成时,在铰链轴处的旋转自由度基本已被限制住。为保险起见,通常我们会在铰链轴附近设计若干个辅助固定点。当把零件从模具位置旋转至安装位置后,辅助固定卡扣将零件固定至安装位置,防止零件回弹。本例中设计了3个辅助固定卡扣,如图5所示。

图5 辅助固定卡扣

2.5 仿真计算

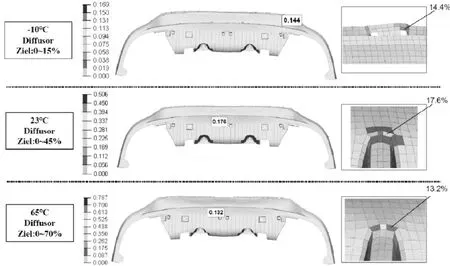

由于塑料铰链结构大大简化了两个零部件的连接方式,省去了重叠冗余的塑料结构和卡扣、螺钉等,导致整个零部件的结构强度和刚度等发生改变,因此需要对相关的一些工况进行仿真计算。当铰链结构应用于前保险杠时,要特别注意其对行人保护的影响,因为行人保护计算对不同车型在不同部位的刚度要求常常是不确定的。此外,也需要对前后保险杠进行国家法规摆锤及企业内部高低温摆锤进行仿真计算,避免批量零件出现摆锤失效等。图6所示为本例的高低温摆锤模拟结果。

图6 摆锤计算模拟

2.6 可制造性分析

零件的料厚在铰链处突然收窄,不利于注塑料流填充模具。因此需要对零件进行合理的浇口布置,并进行模流分析仿真。通常的做法是将浇口布置在使料流垂直于铰链旋转轴线的方向,使聚合物分子沿着流动方向高度定向。如果浇口平行于旋转轴方向布置,则在铰链处容易出现缺料等注塑缺陷[1]。图7所示为本方案的模流分析过程。

图7 料流填充时间仿真

3 塑料铰链结构的应用案例二

除了将塑料铰链应用于导流板与底部护板等大型零件的集成设计之外,也可以应用于单个零件上的定位筋片,在总装线上辅助零件的定位。下面对比介绍了某车型固定条采用传统工装定位的方案和另一车型固定条应用铰链结构的定位方案。

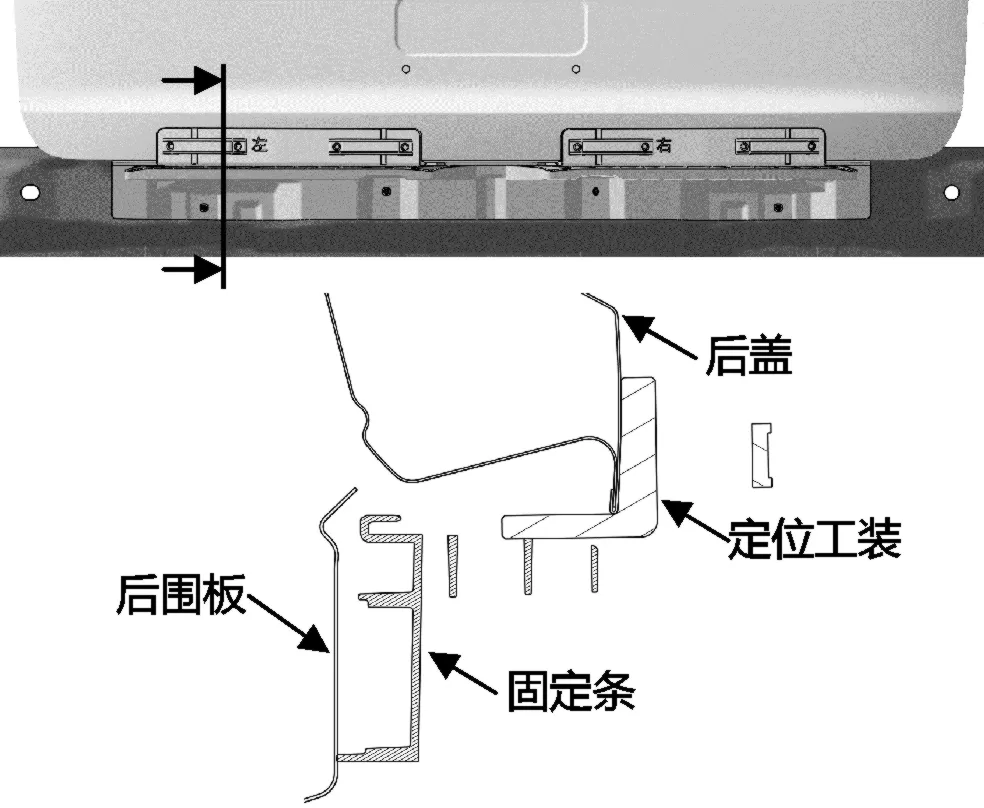

3.1 工装定位方案

在传统的固定条定位方案中,保险杠固定条安装到车身后围板上,其左右向靠自身固定孔与后围板上的焊接销钉进行定位,垂直方向的位置则需要匹配后盖高度进行定位。后盖和车身缝隙匹配调整完成后,其垂直方向位置有约±3mm的公差。因此在安装固定条时,需要使用两个定位工装卡在后盖下边缘和固定条之间,使得工装和后盖、固定条之间贴紧,从而确定固定条的垂直方向位置,然后使用螺母固定住后保险杠固定条。如图8所示。此过程中,需要装配人员拿取工装、安装工装,最后还要移除并放置好工装,耗时约8秒。

图8 采用工装定位固定条与后盖间隙

3.2 塑料铰链结构定位方案

工装定位方案需要装配人员取出工装、安装工装、移除工装,操作过程十分繁琐。我们在另一个车型上采用了更好的定位方法,即在固定条上直接集成定位筋片,从而替代定位工装。定位筋片上布置有塑料铰链结构,方便定位完成后将定位筋片收起。如图9所示。

图9 塑料铰链定位筋定位

具体实施方法如下:

(1)固定条安装到后围板焊接销钉上,将两处定位筋片顶住后盖下边沿,从而实现自身的垂直方向定位。

(2)用螺母将固定条紧固完成,然后将定位筋片在铰链轴处折弯并用卡扣固定,避免与随后安装的保险杠蒙皮发生干涉。

整个操作过程快速便捷,同时也很好地实现了定位功能。

4 结语

汽车外饰零件尺寸通常较大,将相邻零件通过铰链连接进行集成,可以产生明显的减重效果。此外,大尺寸零件的模具非常昂贵,通过铰链结构集成零件从而减少模具数量,可以节约巨大的成本。在案例一中通过铰链结构实现减重 190g,同时节省了底部护板的模具费用近百万。在案例二中通过塑料铰链结构筋片代替定位工装,单车装配时间可以节约8秒。塑料铰链结构的应用前景非常广阔,笔者将继续探索其在汽车设计中的更多应用。