浅谈车身VIN打印工艺技术要求及质量控制

史光辉,吕宗敏,邢文涛

(奇瑞商用车(安徽)有限公司河南分公司,河南 开封 475000)

1 前言

VIN(车辆识别号码)根据国家车辆管理标准确定,包含了车辆的生产厂家、年代、车型、车身型式及代码、发动机代码及组装地点等信息。VIN由17位英数组成,所以也称十七位码,为避免与数字1,0混淆,英文字母“I”“O”“Q”均不会被使用。VIN应打刻在发动机舱内能防止替换的结构件上[1]。

2 VIN打印工艺技术要求

(1)VIN码打刻区域必须是平面或者单独凸出面(图1),原则上不考虑在凹槽内(图2),VIIN码打刻平面不得出现裂纹、变形、坑包、毛刺、拉毛、压痕、划伤、氧化层、焊点、飞溅等质量缺陷。

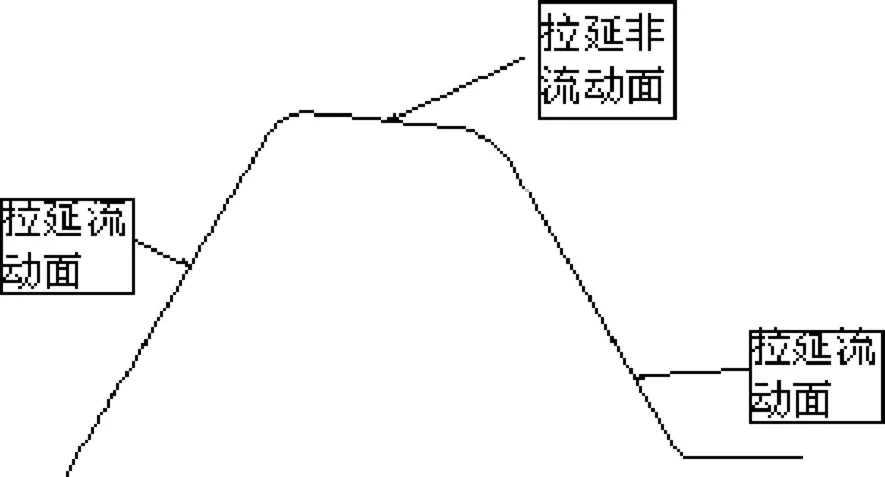

(2)打刻区域尽量不选择拉延材料流动面(图3),避免表面出现走料拉毛/变形及拉延痕等质量缺陷;没有合适的面,在打刻平面设计凸台,改善打刻平面表面质量。

图1 平面或单独凸台

图2 凹槽平面

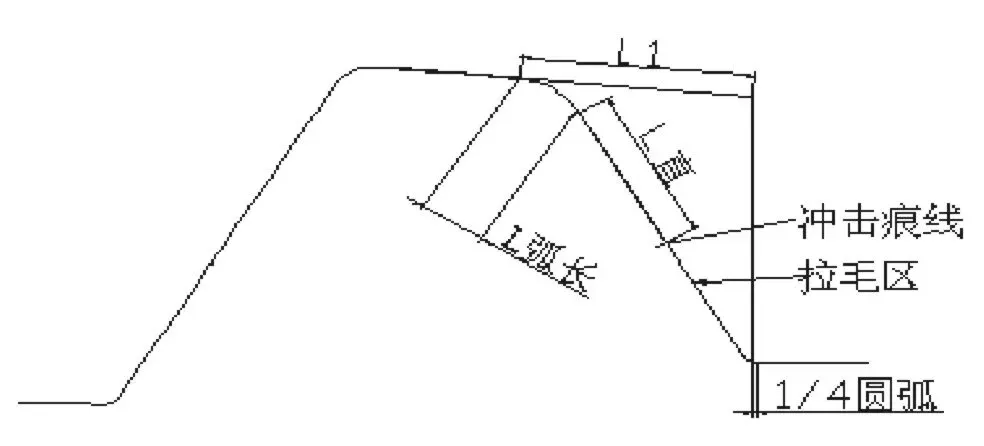

(3)打VIN码区冲击痕检查标准(流水槽或前风挡横梁),如图4所示,L直=L1*(1+5%~10%)-L弧≥12mm(L直是VIN码打刻区域,12是VIN码的字高)。

图3 拉延面

图4 冲击痕

(4)打 VIN 码区域上下棱线要求光顺,R角均匀,不要有凸台、凹槽、筋等。

(5)打刻区域板件的厚度推荐不得小于1.0mm,如果料厚0.8mm,产品结构必须满足单件打刻,在二级总成工位上件。

(6)打刻区域钣件材料硬度要求,屈服强度在340 MPa以下,包括340MPa打刻板件材料不能选用热轧板,避免打刻字深达不到要求。

(7)考虑打标设备定位及可夹持,提高装配操作性,降低打号工装的尺寸大小,保证打号位置的一致性,打号位置区域内设计2个定位孔,定位孔最佳直径为φ10mm;两定位销间距不小于220mm;两定位销孔与打刻字体方面上下偏差不超过50mm,且定位销间区域范围为平面,不得存在弧面。

(8)打刻区域范围内不得存在干涉件,必须留有打号机及针腔头运行的空间(图5);考虑到设备的稳定性,喉深方向钣金件打印区域中心与钣金件边缘最大不得超过300mm;考虑与打标机头干涉性,边缘不得有高出打刻平面的60mm的折边。

图5 打印机

(9)优先采用单件打刻工艺,且满足2.7要求;如为总成件打刻,必须能实现打刻区域背面可夹持支撑,并且结构件要充分考虑夹具的可夹持性和夹爪运行空间;建议采用图6结构件,夹爪操作运行空间最小为150mm,可方便地实现夹持背面;图7结构件,背面无法夹持,空腔打刻,存在打刻质量风险。

图6 夹持机构

图7 结构件

(10)打刻结构件应实现统一,建议总成件打刻在前围上流水槽或前风挡下横梁等结构件上;如果不能实现统一,可根据各车型的结构差异打刻在易见且易于拓印的任一位置,如选择座椅框架横梁,则必须考虑到工装夹具的可夹持性;不推荐在轮罩总成上或其他位置上打VIN码。

(11)VIN码打刻工序要求:为了便于自动化程度比较高的生产线生产排序,VIN码打号零、部件应在二级总成(如发舱总成工位,前底板总成大工位)工位上件。建议VIN码打刻件不得外委[2]。

3 质量控制

3.1 人员管理

(1)资质:打印操作人员、检验人员必须经过培训考核合格后上岗。

(2)配备:各车型打印操作人员至少有一名后备顶岗人员。

(3)变更:人员变更必须经过相关工艺人员确认,并在变更前3个工作日内向相关负责人员进行备案,以便紧急组织培训上岗。

3.2 设备管理

(1)设备保养:按照要求对设备进行一级、二级保养,保证良好状态。

(2)设备维修确认:设备维修后恢复使用,必须经过技术人员确认状态,验证合格后(5台车以上),方可正式使用。

(3)针头更换:生产过程中必须根据设备采购技术协议要求对针头进行更换,降低针头提前磨损导致的风险。生产单位结合产量进行备用针头总成的采购。过程发现针头损坏或者磨损必须立即进行更换。

(4)打印参数:打印参数必须由技术人员进行专人管理,若涉及变更调整,必须进行验证更改。主要参数包括:速度、气源气压、打印气压、回气气压、打印延时、针头角度和型号、及相关字体设置的参数等。打印参数以书面形式悬挂现场目视。

(5)备用设备:各车型的备用设备、针头总成必须同步调试,保证能够正常使用。备用设备每月进行保养并打印 VIN 样板,保证设备完好、合格。

3.3 环境要求

打印设备、操作工位设置和现场其他焊接设备(CO2焊机、点焊机)至少保证 1m 的距离和空间,以保证设备数据信号不受干扰、人员操作安全,工位不干涉。零件存放专用料架,防止划伤和磕碰。存放位置进行必要防护,避免焊接飞溅影响。

3.4 防错校验

(1)VIN 错误:制作错误 VIN(检验位合法,但是系统不存在的 VIN)的条形码粘贴在工位现场。开班前扫描,若系统提示“VIN号不存在”或“VIN错误”即判定防错校验程序开启正常[3]。

(2)VIN 重号:选取一个已使用过的VIN(正常商品车VIN)条形码粘贴在工位现场。开班前扫描,若系统提示“不能重复打印”即判定程序对重号防错的设置正常[4]。

3.5 来件检查

确认VIN打印区域不能有任何影响打印的缺陷存在(如变形、坑包、毛刺、拉毛、冲击痕、划伤、打磨痕、焊渣、飞溅、油污、电泳渣、纤维、残胶等缺陷)。

3.6 打印检验

(1)外观确认:对比现场封样电泳件及技术文件规定,外观 100%频次目视比对字体位置、大小、宽度、型号、表 面外观,确认字体位置无明显变化、型号一致、笔画无变形、尺寸符合要求、粗细均匀、并且不能有影响拓号及后续外观缺陷。刻划毛刺以封样件状态为准。

(2)刻印深度确认:白车身:将统一印制的《VIN 拓号记录单》放在 VIN 字体表面上,用 HB 铅笔在外层纸上进行均匀涂抹拓印,检查最内层复写纸上的 VIN 所有字符和数字的笔画是否拓印清晰、粗细均匀。

4 结束语

VIN打印前期策划对VIN打印质量起着决定性作用,在数据阶段就应该考虑打印位置、打印方式、检验方式;生产阶段总结控制要素,形成工位自检表;通过人员、设备、来件、系统、环境各个方面进行控制,保证VIN打印质量。