焊装生产线故障率下降实践探索

王四腾

(东风柳州汽车有限公司动力安全部,广西 柳州 545007)

前言

焊装生产线作为汽车制造企业四大工艺生产线之一,是生产的重要环节,焊装生产线上机器人、夹具、悬挂点焊机、升降机、辊床紧密排列,组成流水线,每一台设备出现故障都会导致生产停线,影响生产任务准时完成。本文对某企业焊装生产线的设备管理模式进行了分析与实践探索,总结了设备管理经验,明确了通过开展设备保全工作,能够对焊装生产线故障率下降作出贡献。

1 目的

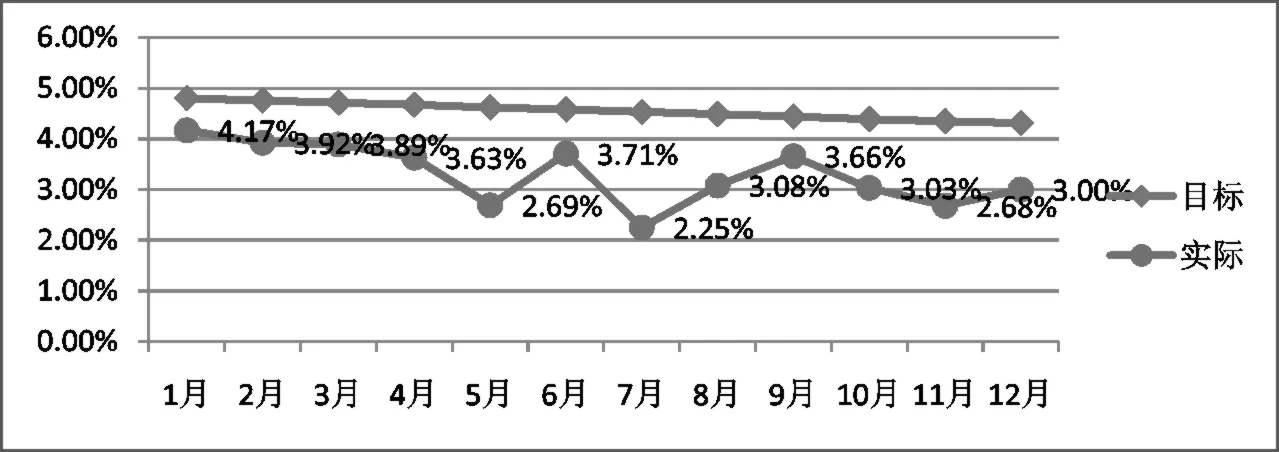

图1是某汽车制造企业焊装生产线故障率趋势图,该焊装生产线在3月份进入生产旺季后,突然出现大量故障,这些故障主要以重复故障居多,特点是单次故障时间长,累积故障时间多。这些故障停工,严重干扰了生产正常进行,对上下工序影响较大,加班延点增多,因生产等待而造成的生产成本、人力资源浪费增加。

为了解决焊装生产线在生产旺季故障井喷问题,我们对焊装生产线在设备管理方面存在的问题进行了调查分析,进行了多项方案探索,以下详细分析。

图1 某焊装生产线故障率趋势图

2 现状调查

2.1 没有开展故障管理

图2是该焊装线当年7月份不同设备故障时间分布图,悬挂点焊机、夹具、机器人故障排在前三位,该焊接线有一百多台悬挂点焊机,一百多台焊接机器人,二百多套夹具,其中悬挂点焊机主要故障为电磁阀损坏、水电缆堵塞,夹具主要故障为电磁感应开关损坏、接近开关损坏,夹具夹持关节卡阻,机器人主要故障为气动焊钳平衡缸密封圈损坏、管线包磨损等。

图2 某焊装线各类设备故障时间分布图

机器人、夹具、悬挂点焊机这三类设备,从设备复杂程度来说,机器人第一,夹具第二、悬挂点焊机第三,但我们从故障时间分布图看出,焊装线故障时间分布与设备难易度并不成正比,说明大量简单重复故障占据了故障停工时间,这和焊装线没有开展故障管理活动有直接关系。

2.2 没有有效的设备管理办法

我们在焊装生产线看到,由于设备故障率高,生产时间不足,夜晚和节假日都被占用来生产加班,维修人员只能安排生产跟线服务,没有时间去做设备维护保养工作。除了故障紧急抢修,维修人员几乎没有开展任何形式的设备维护活动。设备维护管理工作缺失,导致故障增多,形成了恶性循环。

焊装线生产管理人员和生产作业人员,既不参与设备保养,更谈不上对设备管理工作有任何支持。

2.3 没有开展专业技能培训

我们在焊装线看到,维修人员以师带徒的培训方式为主,这种方式,对于新进维修人员,确实可以起到经验快速传承,但是对于需要独立作业的维修人员,修理经验因人而异,修理水平和修理时间相差很大,焊装线缺乏专业技术培训制度,缺乏规范作业标准,缺乏技能评估标准。

2.4 设备管理缺乏标准化

焊装生产线在设备维护保养、修理作业方面都缺少标准化。我们在焊装生产线看到,组织开展的几次设备维护保养活动,仅以清洁设备外观为主。对易发生故障的关键部件,由于缺乏维护保养标准,既不懂保养更无法评估维护保养效果。

3 应对方法

3.1 开展故障管理活动

在调查了焊装生产线设备的故障现状后,首要任务是控制住故障,尤其是重复发生的故障,我们在焊装线开展了一系列故障管理活动。

3.1.1 建立故障履历

开展故障管理,首先需要建立故障履历,每一起故障的现象、原因,临时处置措施,后续处理措施,及时记录,作为后期分析的原始资料。焊装线指派专人负责,建立故障一元化管理表,建立故障履历。

3.1.2 包含故障对策的停工单

停工单中,包含故障停工时间和生产线停止时间,维修人员到达现场后观察到的故障现象、抢修时采取的措施,还包含推理故障可能原因及长效对策。这些内容,是重要的分析资料。

3.1.3 故障分析与再发防止[3]

我们在焊装线建立了故障分析例会制度,每天由设备科长组织技术人员和维修班长,讨论前一天故障履历表中记录的信息,分析故障真正的原因,讨论再发防止对策。所有的再发防止对策,都需要经过时间验证。如故障再次发生,则对策无效,需要重新分析故障真因,再次验证对策效果。

在落实故障再发防止对策的过程中,仅靠维修人员是远远不够的,绝大部分故障,存在技术和管理方面的原因,防止再次发生,需要更广泛的人员参与才能解决,需要生产人员和生产管理人员参与,这就是全员生产维护制度。

3.2 建立全员生产维护制度[2]

3.2.1 建立自主保全制度

在设备维护保养和故障再发防止活动中,鼓励生产人员参与,开展全员生产维护活动。

生产人员开展的自主保全活动,重在设备基础维护保养,焊装生产线数百台夹具、悬挂点焊机,需要保养的部位繁多。虽然保养部位点多面广,但其中一部分只需经过简单培训即可作业,交给生产人员完全可行。我们以班组为单位,组织焊装线开展自主保全活动,通过定期组织开展设备清扫、组织基准书培训、点检技能培训、逐步上升到生产班组参与故障管理,了解故障原因,分担故障再发防止对策,再到参与标准化管理,参与实施改善课题等设备管理工作中去。

通过螺旋上升式提升生产班组设备保全水平,生产人员逐步认识到参与设备管理的重要性,同时,我们在绩效、考核奖励等方面加大对自主保全工作倾斜,制定了一系列奖惩制度,对点检技能提升明显,点检出设备隐患的生产人员,给予奖励,鼓励了生产人员对自主保全的参与热情。

在保全时间上,采取灵活措施,固定时间与弹性灵活的时间安排相结合,确保保全工作得以正常开展。

建立自主保全制度,设备故障下降,缩短加班时间,企业生产成本下降,生产效益提升,员工生产时间缩短,工资收益上升,产生双赢局面。

3.2.2 建立计划保全制度

计划保全是维修人员开展的专业保全活动,以提高设备可靠性为目的,需要开展一系列专业保全活动。

专业保全活动以故障分析为中心,维修技术人员从技术和管理的角度解析故障,找到故障真正的原因。故障分析活动,是对维修人员专业技术水平和设备管理理论的考验,找到真正的原因,才能制定有效的故障对策,控制住反复发生的故障。

在焊装线通过故障分析和再发防止活动控制住大量重复故障后,我们立即组织开展了预防性保全活动,编制定期点检作业基准书,制定保全年历、月历,建立红班制以确保保全计划得到落实。

维修人员开展的预防性保全与生产人员开展的日常点检、总点检活动,解决大量设备隐患问题,基本保障了焊装线劣化得到及时发现和修复,故障时间再次出现明显下降。

3.3 建立保全技能培训制度

3.3.1 保全作业技能培训与技能评定

我们在焊装线建立了保全作业技能培训制度,选定焊装线120项修理技能,组织编制了标准作业书,开展固有技能培训工作。

在保全技能培训工作中,重视故障经验学习,尤其是重大停故障,确保再次遇到同样故障时,做到快速检修,标准作业,缩短修理时间。

建立技能等级评定标准,了解现有水平,制定下一步培训方向。

3.3.2 故障演练活动

故障演练作为保全技能实践训练重要部分,重点演练固有技能和重大停故障应急预案[4]。通过定期故障演练,维修人员实战技能提升,故障修理时间和重大停发生次数出现明显下降。

3.4 开展标准化管理

建立设备维护保养基准书,指导和保障维护保养工作。编制自主保全日常点检基准书,指导清扫、润滑、点检等基础保养工作。编制计划保全定检基准书,指导定期检修、定期更换业务。

建立维修作业标准化,编制维修人员标准作业书,规范维修人员作业内容。

需要注意的是,不论生产人员实施的点检基准书还是维修人员的定检基准书、标准作业书,都不是一成不变的,所有的基准书和标准作业书,都应当根据设备故障及时修订,并确保得到执行,才能保障设备可靠稳定的运行,只有根据设备故障及时修订了的基准书才是有实际意义的基准书,定期修订了的标准化作业才有实际意义。

3.5 实施全员改善活动

我们在焊装线大力提倡改善课题活动,通过下达改善课题指标,实施奖励,开展各类培训,现场指导改善课题方向等,鼓励维修人员、生产人员每年开展改善课题活动上百起,起到非常好的效果。

4 效果验证

在焊装线落实各项保全管理对策后,故障开始出现回落,下图是开展保全管理两年后,焊装线故障率走势图。随着保全管理精细化,故障率持续下降,保障了焊装线产量近年持续走高的生产需求。

图3 保全对策实施后焊装线故障率走势

5 结语

通过开展一系列保全管理活动,焊装生产线故障率在早期出现了一些反复后,后期持续下降,单班产量连创历史新高。人力成本、时间成本、上下工序影响,均出现大幅度下降,通过开展设备保全管理能够保障焊装生产线故障率下降,为焊装生产线今后的设备管理模式提供了经验。