1422 产线卷取入口新增测宽仪改造实践

陈少慧 王 维

(南京宝地梅山产城发展有限公司,江苏 南京210039)

梅钢热轧1422 产线,原设计方案在粗轧和精轧设有KELK 测宽仪(用以在线测量带钢宽度,实现对粗轧和精轧出口宽度的反馈控制),卷取入口没有测宽仪。实际生产,卷取机咬钢及建张的过程中,由于张力的变化,往往会导致带钢局部拉窄,造成质量损失。

1 卷取入口改造前概况

1.1 原系统主要设备

梅钢热轧1422 产线在粗轧R2 轧机出口以及精轧末机架F6出口各装有一台测宽仪。R2 出口测宽仪的测量数据主要用于粗轧E2 立辊轧机对中间坯进行AWC 自动宽度控制。而F6 出口测宽仪检测经精轧后的带钢宽度,并将结果反馈给宽度模型进行自学习,并对下块钢的AWC 宽度控制设定值进行修正,从而能够补偿精轧过程中因带钢的宽展、张力控制等因素对精轧出口宽度造成的影响。从精轧出口到卷取机入口共约120 米的热输出辊道上,没有再设置测宽仪,因此F6 出口测宽仪也就成了带钢成品宽度的最终检测设备。

1.2 原系统存在的问题

1.2.1 质量风险较大

R2 出口以及F6 出口测宽仪虽然解决了带钢在轧制过程中的宽度在线检测问题,但是带钢在卷取过程中产生的宽度拉窄问题是这两个测宽仪无法发现的。因为在卷取机咬钢及建张过程中,由于F6 轧机和卷取机之间的张力波动往往较大,可能存在张力超调现象,另一方面基于卷形控制的目的,卷取张力设定也可能过大。如果带钢张力过大,加上钢的材质又较软,则很有可能使得带钢在卷取过程中出现宽度拉窄现象。而这个拉窄现象是F6 出口测宽仪无法检测到的。因此一旦由于卷取张力控制问题导致带钢宽度拉窄,质检将很难及时发现,往往会造成批量质量事故。

1.2.2 质控成本增加

为了防止出现卷取拉窄造成批量质量事故,轧制时一般要将成品宽度在标准上增加了11%-13%,从而增加了用户的切边量,导致生产成本的增加。

2 卷取入口改造总体思路

如果在卷取入口增加一台测宽仪实时监测卷取过程中的带钢宽度,就可以提供更准确的成品宽度数据。通过将卷取入口宽度和F6 出口宽度数据进行比较,就能及时、方便地发现卷取过程中出现的宽度拉窄现象,并提醒操作、控制人员及时调整相关参数,从而避免批量质量缺陷的发生。测宽仪是一种非接触式的光电测量仪表,用于测量轧钢过程中带钢宽度。输出带钢宽度与中心线偏差的信息到轧钢过程机,用于过程控制和作为产品质量判定的依据。测宽仪上两台电子线扫描摄像头以固定的间距安装在测量架上,位于带钢运动的法线方向。摄像头沿着带钢宽度方向进行线扫描,精确检测带钢两个边缘的位置。带钢的边缘数据经过进一步的处理,从而计算出带钢的宽度,中心线偏差等数据。性能优良的高速微处理器与先进的软件程序配合能够保证系统在对象温度变化,存在氧化铁皮以及蒸汽等各种情况下仍然能提供准确的边缘检测。

3 改造方案实施

3.1 设备选型及测量原理

3.1.1 设备选型

热轧厂有二十多年的KELK 测宽仪使用经验,梅钢热轧1422粗轧、精轧,1780 粗轧、精轧和卷取等部位均配有KELK 测宽仪。KELK 测宽仪已被证明能满足在轧钢的恶劣工况下(高温、高湿、灰尘等)使用,具有测量精度高、头部响应速度快、扫描速率高、标定方便等特点。相较于其它公司测宽仪,热轧厂选用KELK 测宽仪具有精度高、技术成熟可靠、备件通用等明显优势。因此本项目拟引进一套KELK 公司的第6 代ACCUBAND C965B 测宽仪。该测宽仪主要性能参数如下:

测宽仪主要由以下单元构成:(1)扫描组件:扫描组件包括两个电子摄像头和一块电路板卡盒被安装在辊道上方3~5 米高位置的一个防震的密封金属箱内。摄像头横向扫描带钢宽度,并把亮度数据送给扫描器的处理器,处理器再依据此数据鉴别带钢的边缘。密封金属箱内安装了水冷回流装置用于平衡设备温度。(2)气室:气室的作用是支撑整个扫描器,并为照相机的镜头提供一个始终是正压的环境,防止灰尘沉积在玻璃上。(3)吹扫喷嘴:安装在气室下方,通过产生连续向下的气流去保持照相机窗口的干净,并且可以驱除雾气,保证照相机和带钢之间的光学路线处于干净工作环境。(4)标定器:标定器及其支架用于在测宽仪安装后对其进行标定。(5)背光源:冷的带材产生的红外线辐射无法被摄像头检测到时,通过背光形成外形轮廓。

测宽仪系统原理图如图1 所示。

3.1.2 测量原理

3.1.2.1 带钢边部确定

图1 测款仪系统原理图

热金属带材(600°C - 1280°C) 产生的红外线辐射能够被摄像头检测到,而冷的带材则可以通过背光形成外形轮廓。每一种方法,光强从暗到亮的位置点都显示了边缘的位置。为了实现这一检测,摄像头扫描带钢宽度方向上1×2048 像素的线型阵列,形成一系列一定间隔的模拟亮度读数,每个代表一个像素。这些信号被转换成数字信号的形式,边缘确定电路检查相邻像素在幅值上的变化。边缘的一侧像素定义为“亮区”,而另一侧则定义为“暗区”,边缘位置就可以确定了。仪表以外的一些因素如带钢本身以及轧制现场环境所产生的光学噪声都会减少边缘的分辨率。氧化铁皮,反射,锯齿形边缘,侧向移动,带钢的温度梯度以及水汽都会造成光强上的影响,导致边缘的模糊。边缘处理电路首先隔离计算两个摄像头的两个边缘(一左一右),一共四个边缘。然后,每一个边缘被定位到最接近的一个像素,并被插值计算到最接近的1/16 个像素。四个内插的边缘位置从扫描器传输到电子装置进行三角形计算,产生宽度和中心线偏移等数据。

3.1.2.2 三角计算

ACCUBAND-6 带钢测宽仪依靠双摄像头的扫描器可以克服带钢的倾斜,跳动以及中心线的偏移。一个单摄像头系统检测的带钢是一个二维的成像,因而近处的物体显得大,而远处的物体显得小一些。这样的系统无法判别是带钢变宽了,还是更靠近摄像头的情况。双摄像头系统则可以形成更多的检测信息,从而有效防止由于这一原因造成的宽度测量误差。一个边缘被两个不同角度的摄像头同时检测到。这样,通过三角形计算,就可以精确计算出距离扫描器的距离,并修正相应的边缘位置。两个带钢边缘位置之间的直线长度定义为带钢的宽度。中心线偏移的位置可以用两个边缘位置的相加(它们由仪表在一个公共的网格中进行记录),并除以二来计算出来。这一平均值计算给出了带钢的中心点位置。按照仪表在校准时获得了实际轧机中心线,两个位置的相减之差就是“中心线偏移”。

3.1.2.3 数据过滤

宽度和中心线的测量数据并不适合一计算出来就供轧机计算机的应用,因为这只是对通过的带钢的一次快照。一次视野范围的扫描需要大约800μs,这一瞬时宽度记录可能是一个不具代表性的值。为了保证仪表输出的可靠,测量数据将会与先前扫描的结果进行比较,以消除反常的测量,最后才将滤波输出送到轧机计算机。

3.2 设备布置及现场改造内容

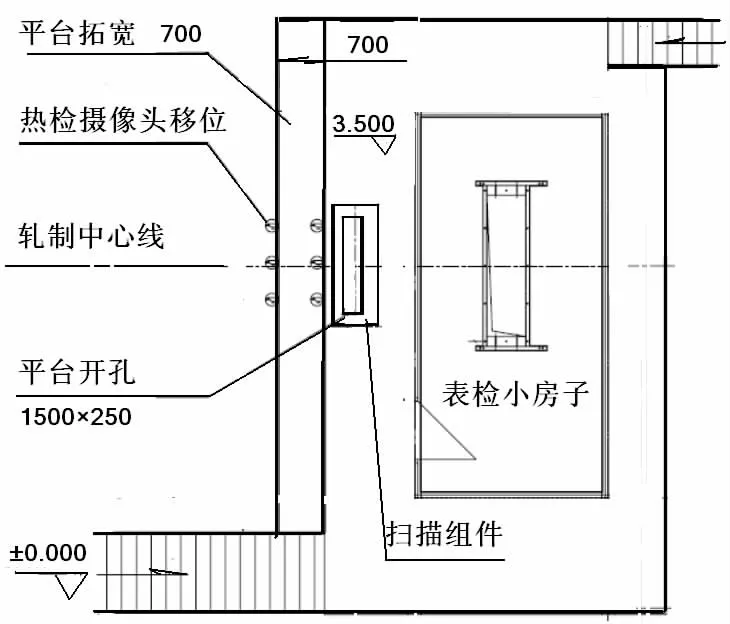

3.2.1 测宽仪扫描器、气室、吹扫喷嘴及现场接线箱等安装在现有表检平台上,扫描器的中心位于281#辊和282#辊的中间。对表检平台进行局部开孔,开孔尺寸约1500mm×250mm,以满足扫描组件安装要求,同时需要将原有的平台拓宽、热检摄像头移位。表检平台如图2 所示。

图2 表检平台改造图

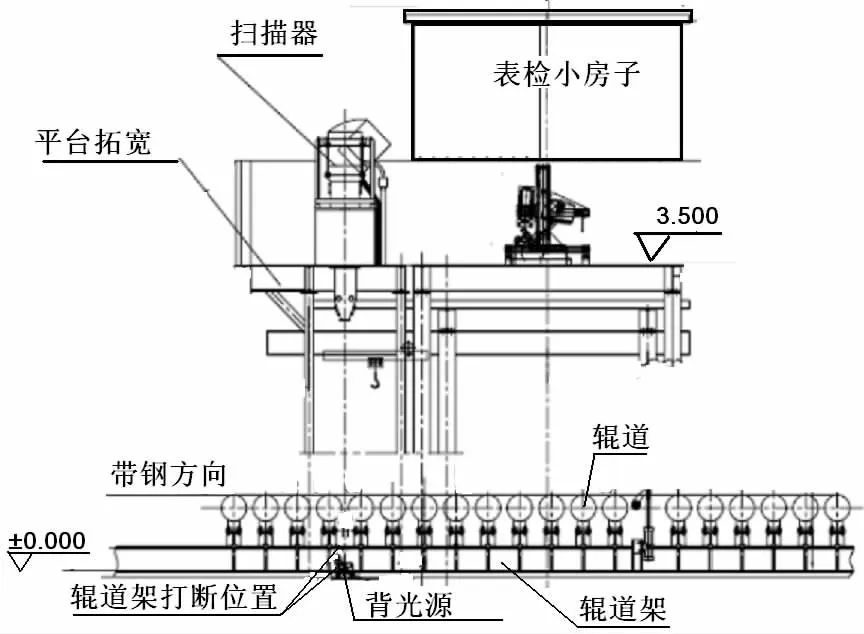

3.2.2 背光源安装在扫描器正下方的公共辊道座下,该公共辊道座为14 组辊道共用为焊接型钢框架。为确保背光源有足够的安装和检修空间,需要将公共辊道座在放置背光源处的281#辊和282#辊中间打断,公共辊道座下翼缘板打断宽度约320mm。上翼缘板打断宽度约50mm,确保背光源和扫描器摄像头之间光线无遮挡。打断后,原公共辊道座变为独立两部分。带钢入口侧的辊道座需要加固并开孔植入地脚螺栓固定。测宽仪安装布局图如图3 所示。

图3 测宽仪安装布局图

3.2.3 原各辊道底座与公共辊道座之间采用卡槽压板固定方式,因281#辊和282#辊的辊道公共辊道座被打断,281#辊和282#辊之间一组固定压板无法使用,需要将281#辊和282#辊道底座与公共底座之间的的固定方式改为螺栓连接固定。

3.2.4 辊道两侧侧导板进行开槽,槽宽50mm,确保扫描组件摄像头光线区域无遮挡。

3.2.5 操作侧两路干油主管路(ø60.3)局部改向。

4 改造效果

改造前,1422 产线因带钢头部拉窄造成的废次降为0.05%,返修率约为0.25%。改造后,废次降降低至0.02%,返修率降低至0.1%,取得了良好技术、经济效果。