白云鄂博铁矿台阶爆破“控制装药余高”技术实践

孙 盛 王雪强 张 丽 李富田 贾瑞敏

(包钢(集团)公司白云鄂博铁矿)

露天矿山生产分为穿孔、爆破、采装、运输、排土等工艺流程,而爆破是其整个工艺的关键环节。随着露天采场开采深度的不断增加以及矿山设备的严格要求,采场爆破技术愈加需要不断改进调整以确保爆破的高质量,从而满足后续生产工序的要求。但在台阶爆破作业的实践过程中,仍存在较多问题:①爆破施工操作工序繁琐复杂,劳动效率低;②爆破质量差,生产效率低;③成本费用高、经济不合理等。因此,在工作中不断探索、创新、改进与试验,实现更“精细化”的爆破技术是当前每一个采矿技术人员的任务与责任。

1 矿山概况

白云鄂博铁矿位于内蒙古包头市白云鄂博矿区境内,是一座大型的铁、稀土、铌等多种金属共生的露天矿床,目前矿山已进入后期深部开采阶段。其年采剥总量约为3 000万t,是包钢(集团)公司的主要原料供应基地[1]。

1.1 矿山穿爆工艺

白云铁矿的穿爆工艺:根据所属矿岩性质选择合适的孔网参数、孔深进行爆区规划布孔,然后钻机穿孔,再爆破方案设计、组织施工到实施爆破。

(1)爆区穿孔工艺。采用KY-310 型牙轮钻机穿孔,以“梅花形”方式布孔,孔深16 m。

(2)台阶爆破技术。按照爆区穿孔特点,设计合理的爆破技术方案,并按照设计方案组织施工。在台阶爆破施工过程中,主要有发放爆破器材、装药、填塞、网络连接等工序。其中装药是整个爆破施工过程中的一个重要环节,其执行过程能否与技术员的爆破设计方案相吻合,将直接决定最终的爆破质量与安全。

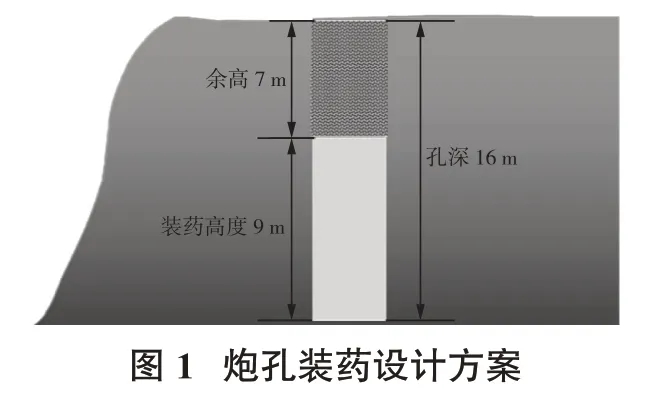

爆破装药设计方案:炮孔孔深16 m,设计装药高度为9 m,相应的炮孔“装药余高”则为7 m(图1)。在装药施工过程中,按照设计的单孔装药量,由现场混装炸药车向炮孔内装填炸药,通常对应的乳化炸药量900 kg、多孔粒状铵油炸药量650 kg的药柱高度为9 m,爆破工按照爆破技术设计要求引导炸药混装车向炮孔内装药,当装填完成1 个炮孔的炸药后,再用测绳量取余高,以查验是否达到设计要求。

正常情况下,按照方案设计,1 个爆区中的所有炮孔的装药高度应在同一个水平,装药余高一致。即在爆破装药施工过程中,各炮孔所装炸药的高度都达到了设计标准,然后进行爆破,爆破效果较好。

1.2 爆破产生的问题

从白云鄂博铁矿多次实施的爆破施工作业情况及爆破后的效果来看,在爆破装药过程中,由于受到一些因素的影响,1 个爆区中的各个炮孔药柱高度并不在同一个水平。有的炮孔的药柱高度高于设计标准,有的则低于设计标准,爆破装药施工不能达到设计要求的标准(见图2),产生的主要问题如下。

(1)当炮孔药柱过低时,装药余高则过大;炸药能量分布不均匀,易产生顶部大块。

(2)当炮孔药柱过高时,装药余高则过小;则易发生“冲炮”现象,产生根底、大块及爆破飞石,矿岩破碎质量差。

(3)当部分炮孔药柱过高,余高过小时,则造成炸药的一部分浪费。

(4)为控制各炮孔的装药余高,技术员需现场实时对已装完炸药的炮孔进行余高测量,工作繁琐且工作量大。当出现余高过大时,还需二次补装炸药,影响作业的流畅,降低工作效率,特别是多个炸药车同时装药[1]。

1.3 原因分析

针对上述出现的问题,究其原因,主要有2点:①炸药混装车自身出药量的误差,包括受温度、压力及炸药车自身的性能情况影响出药量,特别是在冬季,受严寒天气影响炸药车的泵速,造成炸药混装车出药量时高时低,难以准确控制装药量。②孔深变化产生装药量误差,在钻机完成钻孔后,并不能及时装药爆破,受炮孔本身所属的岩性、地质结构、炮孔水的冲刷以及外界活动的影响等,其炮孔深度随时间处于变化状态,甚至有的炮孔在装药过程中孔深都在变化,孔深不易控制[3]。

2 台阶爆破“控制装药余高”技术实践

理论研究与生产实践表明在岩石爆破时,岩石的破裂、破碎及抛掷是爆炸应力波和爆生气体共同作用的结果,即爆破能量是通过冲击波和爆生气体传递给岩石的,前者主要消耗在爆腔的初始扩张,引起岩石弹性变形,形成粉碎区和产生裂隙上;后者则主要用于扩大爆腔,延伸裂隙和抛掷岩石。在岩石柱状装药爆破中,选择合理的药柱高度及填塞高度,对爆破能量的充分利用及岩石破碎效果具有重要的意义[4-5]。

根据白云铁矿采场台阶爆破装药操作过程中出现的现象与问题,结合爆破相关理论知识并通过原因分析及现场多次试验总结,提出了关于白云鄂博铁矿采场台阶爆破“控制装药余高”的技术方案。

2.1 技术改进的方向与思路

“控制易控因素,避开难控因素,控制变量中的不变量”应用于爆破技术设计及施工操作过程中,即避开难于调控的炸药车装药量(x1)及炮孔孔深(x2)的影响,逆向控制易于控制的炮孔装药余高(y),将其作为一个不变量去控制,从而达到想要的效果。

2.2 “控制装药余高”操作流程

具体操作流程:根据爆破设计方案,确定炮孔装药余高(例如设计装药余高7 m)。同时为准确标定装药余高,改造制作了一种简易的手持余高定位装置,用于定位药柱高度是否达到设计高度,进行报警提示,及时叫停炸药车的装药。

(1)配置2 名爆破工负责1 台炸药车的装药工作,其中1名爆破工主要负责对炸药车的引导及药管下放工作,另1名爆破工则负责使用手持余高定位装置进行装药过程中的余高定位。

(2)在炸药车开始装药后,随着药柱的不断上升,当药柱高度上升到所标定的标准余高位置处,在手持余高定位装置的提示下,叫停炸药车装药,完成该炮孔的装药。各个炮孔的操作重复该流程进行。

(3)在整个爆区的装药过程中,技术员不再是忙于跟随炸药车依次测量各炮孔的装药余高,而是在整个过程中负责组织、协调爆破工以及炸药车的施工操作,最终使各个炮孔的装药一次性且装药余高均处于同一水平,精准完成,达到设计要求(图3)。

2.3 应用效果

将“控制装药余高”技术应用于白云鄂博铁矿的生产实践之后,其应用效果主要表现:

(1)改善爆破质量,与原技术方案相比,年平均降低爆破大块率到11 个/万t(原16 个/万t),总计年节省二次爆破费用约为5 个/万t×3 000 万t×50元/个=75 万元(年采剥总量3 000 万t,大块处理费用50 元/个)。精确控制了炮孔内的药柱高度,避免了因炮孔孔深变化炮孔所装炸药过多的可能,避免了炸药的浪费。

(2)简化工序流程,降低劳动强度,提高作业效率;解放技术员跟车测量余高,原操作方案下需2~3名技术员协助作业,现只需1 名技术员便可轻松作业;一次性准确装药,无需二次补装炸药,减少炸药车往返开车,提高装药效率和避免爆区重复碾压。

3 结论

在生产实践中,对工作中出现的问题深入分析,逆向思考问题,创新作业方法,提出了露天矿台阶爆破“控制装药余高”的技术方案,在爆破施工装药过程中将炮孔装药后的余高这个可控量作为操作控制对象,将易受环境影响的难以控制炸药车装药量及炮孔孔深的量作为隐性对象避开,从而保证了爆破施工按照技术设计要求完成。该技术方案已在白云铁矿主、东采场多次成功实践。现场实践证明,在该技术方案下的爆破质量有了较好的改善,得到了相关技术专家的认可,并在采矿技术员之间成功推广并应用,同时也将为其他矿山提供技术参考。