选煤厂重介质旋流器结构优化设计及其实践应用

崔 鹏

(山西兰花科创玉溪煤矿有限责任公司,山西 晋城 048000)

引言

煤炭资源是我国整个能源结构体系中重要的构成部分,煤炭在矿井中被开采出来后还需要通过选煤厂选煤处理,可见选煤技术对煤炭产品的质量至关重要[1-2]。经过多年发展,当代选煤技术呈现出多样化趋势,但在众多选煤技术中,传统的重介质选煤方法表现出了很多优势,比如选煤过程简单、效率高、设备整体体积小等,在选煤厂中得到了非常广泛的应用[3-4]。重介质旋流器是重介质选煤技术中的关键设备[5],然而受到其结构制约,在实践中也存在一些问题。这些问题对选煤过程产生了不良影响,使得设备能源消耗增高,选煤精度降低[6]。因此,有必要对传统的重介质旋流器结构进行针对性的改进设计。

1 重介质旋流器的基本工作原理

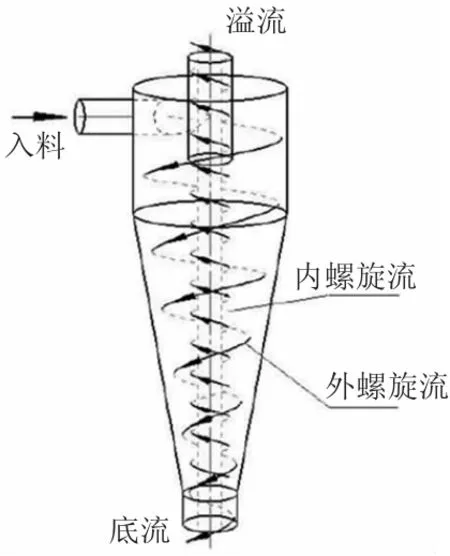

图1为重介质旋流器分选基本工作原理图。重介质旋流器工作时,煤矿物料及悬浮液从入料口进入,沿旋流器内壁作切线运动。在重力以及离心力的综合作用下,在旋流器外侧形成明显的外螺旋流,而在旋流器中心部位形成内螺旋流,其中外螺旋流向下运动,而内螺旋流向上运动。煤矿物料进入外螺旋流还是内螺旋流,主要取决于物料本身的密度与悬浮液密度之间的差值。如果煤矿物料密度比悬浮液密度大,则在离心力作用下进入外螺旋流。相反,如果煤矿物料密度比悬浮液密度小,则其离心力也相对较小,此时会进入内螺旋流。精煤密度相对较小会进入内螺旋流,从溢流口流出;矸石密度相对较大会进入外螺旋流从底流口流出。经由上述过程,采用重介质旋流器分选可达到选煤的目的。基于上述原理可以看出,悬浮液密度对最终的分选效果有直接影响。

图1 重介质旋流器分选基本工作原理图

2 重介质旋流器传统结构存在的问题

受重介质旋流器传统结构的影响,在对煤矿悬浮液进行分选时容易在内部形成空气柱。虽然部分学者认为空气柱不会对分选过程产生显著的影响,但不可忽略的事实是,空气柱的形成过程需要消耗一定的能量。已有研究表明:空气柱在形成过程中需要消耗大约一半的流场能量,而能量的损耗会使重介质旋流器的能耗增加;溢流口部位存在空气柱会导致溢流口部位精煤的流动空间被压缩;空气柱的位置、形状、大小会随机摆动,而随意移动的空气柱会导致旋流器内部的流场不稳定,容易出现紊流问题,会在一定程度上影响分选质量和效果。

3 新型重介质旋流器结构的优化设计

3.1 设计思路

在新型重介质旋流器中,煤矿物料及悬浮液从方形入料口切入旋流器内部,在离心力、重力、湍流扩散力等多个力的综合作用下,按照密度大小沿径向方向进行分离。基于这种工作流程,通过结构优化,尽可能避免形成空气柱或者空气柱的摆动,防止空气柱造成的能量消耗及其对流场造成的不良影响。

3.2 结构参数的设计

根据选煤厂实际情况,将新型旋流器直径大小设置为300 mm。由于旋钮器上部区域为圆柱体,因此物料进入旋流器内部后开始做螺旋线运动,这种运动形式能有效避免空气柱的摆动问题,保障旋流器流场的稳定性,从而提升煤矿物料的分选质量。入料口结构尺寸非常重要,该尺寸会影响物料及悬浮液进入旋流器内部时的速度,进而影响分选效果。在传统的结构设计中,入料口为圆柱体且其直径为旋流器直径的0.08~0.25倍。根据传统经验,将方形进料口尺寸确定为45 mm×45 mm。

煤矿物料及悬浮液进入旋流器内部的速度,除受到入料口尺寸影响外,还会受到注入压力的影响。当需要分离的颗粒尺寸越小时,就需要提供更大的离心力,也就需要更大的注入压力。结合选煤厂实际情况,确定煤矿物料及悬浮液注入压力为0.025 MPa以上。

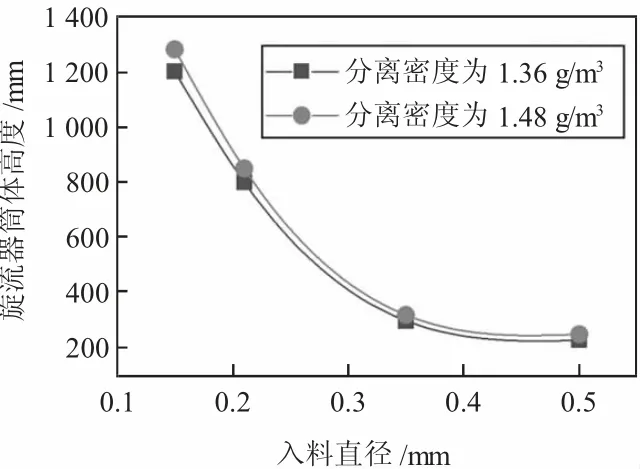

在旋流器直径及入口速度确定的情况下,旋流器筒体高度是另外一个影响分选效果的关键因素,直接决定分选时间。待分选的颗粒直径越小则需要的分离时间越长。尤其是当颗粒尺寸在0.35 mm以下时,曳力会显著上升,因此必须预留足够的分离时间,才可达到预期的分选效果。但是分离时间过长会导致精煤密度过低,影响生产效率。所以必须科学设定分离时间,即需要合理设计旋流器筒体的高度。为了确定最优的旋流器筒体高度,利用FLUENT软件建立了旋钮器的模型,对分选过程进行了模拟仿真,并确定了入料颗粒直径与旋流器筒体高度之间的关系,结果如图2所示。从图中数据变化趋势可以看出,旋钮器筒体高度主要受分离密度、入料颗粒直径的影响,但前者影响相对较小,后者影响相对较大。由于选煤厂中入料颗粒大小为0.21 mm,所以确定的旋流器筒体高度为850 mm。

4 新型重介质旋流器的实践应用

4.1 循环量的确定

根据上文设计研究的新型重介质旋流器结构参数,搭建了现场实物,结果如图3所示。在设备调试阶段,研究了旋流器循环量对入口压力及内部流场稳定性的影响规律。结果发现,旋流器的循环量越小,则入口压力越小。当循环量不超过35 m3/h、入口压力不超过0.026 MPa时,由于压力太小无法在旋流器内部建立稳定的流场。当循环量提升到35~50 m3/h时,对应的入口压力在0.026~0.056 MPa,此时压力比较合适,能够在旋流器内部形成相对稳定的流场。但是当循环量进一步增大超过50 m3/h时,入口压力相应增加,又无法在旋流器内部形成稳定流场,不利于分选过程。

图2 不同入料直径对应的旋流器筒体高度大小

图3 新型重介质旋流器的现场图

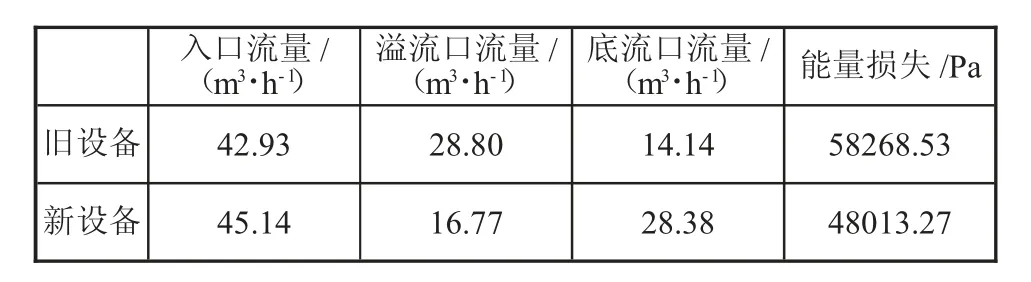

4.2 新旧旋流器的对比分析

表1为新旧两种重介质旋流器的实践应用效果对比分析。表中所示数据是在完全相同的参数条件下测量得到的,可以明显看出,在其他技术条件相同的情况下,新型重介质旋流器的入口流量与旧设备相比较有了一定程度的提升,提升量大约为5.15%。而溢流口和底流口的流量却出现了非常显著的变化,此变化充分说明了通过对重介质旋流器结构的优化改进,改变了旋流器内部的流场结构,从而影响最终的分选效果。在能量损失方面,新型结构的能量损失有了一定程度的降低,降低程度约为17.6%。可见,新型重介质旋流器具有很好的节能效果。

表1 新旧旋流器的应用效果对比分析

5 结论

结合选煤厂实际情况,对重介质旋流器的结构参数进行优化设计。新型重介质旋流器的入口流量提升了约5.15%,能量损失降低了约17.6%,可见新型旋流器具有更好的分选效果,能源损耗更低。