高强钢纵梁落料冲孔方案的研究

彭金明,刘智彬

(1.江铃汽车股份有限公司,江西南昌330031;2.江西交通职业技术学院,江西南昌330031)

1 引言

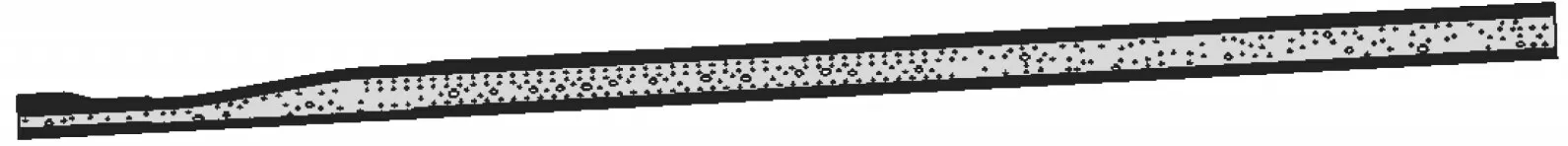

随着国内外对碳排放的重视,车辆轻量化的要求也逐步突显,而纵梁作为整个卡车承载货物的关键承力部件,因而在工程设计对它的强度要求也非常高,以至于某些卡车的纵梁材料厚度高达10mm。因而,通过采用高强度纵梁来降低制件重量,满足制件性能要求成为必然之选。以某款量产车型纵梁为例,其材料为B5l0L,料厚为6mm,抗拉强度为510~630MPa,屈服强度大于355MPa,该纵梁的冲压工序分为落料冲孔、弯曲成形两工序,此纵梁冲孔数为341个,制件全周圈修边,该纵梁落料冲孔工艺布局如图1所示。在该纵梁的落料冲孔生产过程,频繁出现凸模断裂问题,平均每生产120件就会断一根凸模,需要停线更换凸模。生产时压力吨位为3,017t,机床工作台的最大瞬时位移量为1.821mm,而机床工作台位移量大,一方面会使滑块需承受偏心载荷而产生不正常磨损;另一方面还会促使凸模与凹模之间形成侧向挤压,进而导致凸模断裂。其中,落料冲孔时板料最大冲裁力可通过公式(1)计算[1]。

图1 纵梁落料冲孔工艺布局图

式中 F——板料最大冲裁力,N

L——冲裁周长,mm

t——板料厚度,mm

σb——板料的剪切强度,MPa

2 生产实验数据

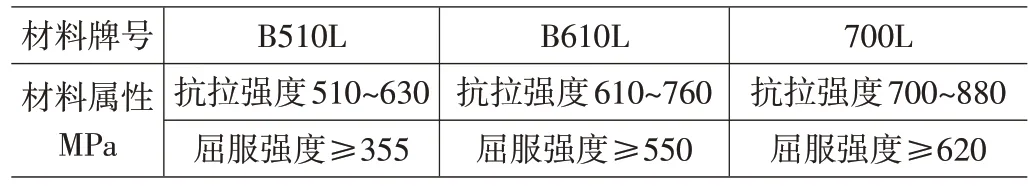

随着汽车轻量化的追求越来越高,汽车主机厂也在积极探索通过提高纵梁材料强度来降低料厚而达成减重目的。目前卡车纵梁选用的主流钢材为B510L、B610L,本文侧重在研究比B610L强度更高的700L高强钢的落料冲孔方案,该高强钢相比B510L的屈服强度提升近100%,抗拉强度提升近50%,能够实现料厚降低16.7%。表1所示为B510L、B610L及700L 3种材料的抗拉强度与屈服强度。

表1 3种材料的抗拉强度与屈服强度

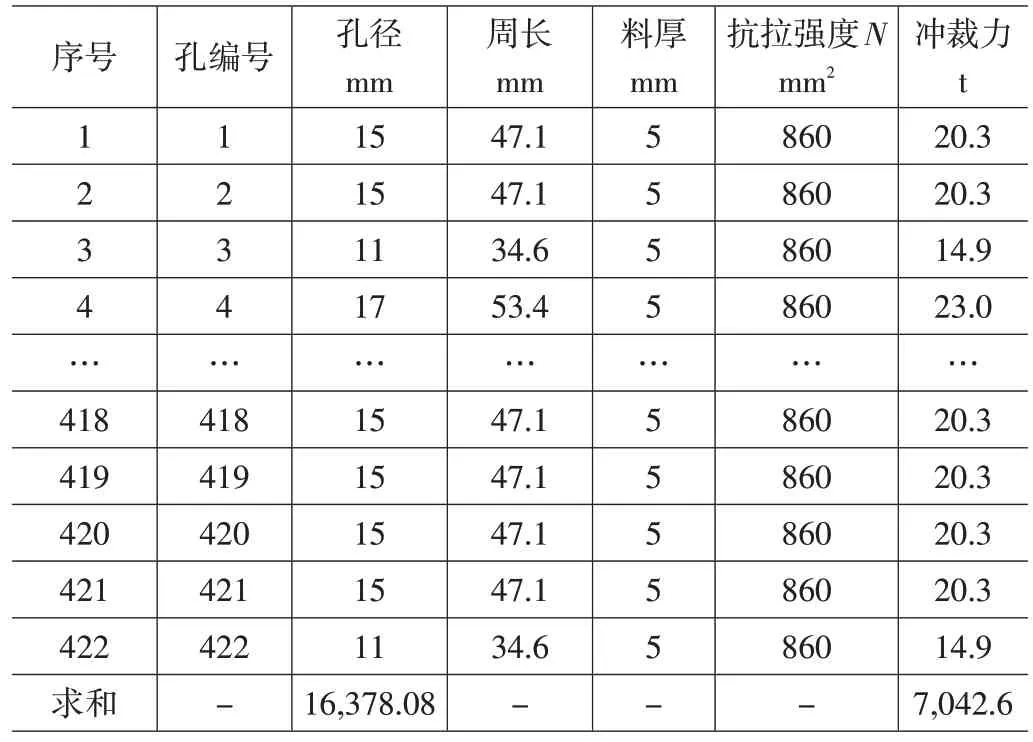

为提前发现700L生产过程中可能出现的问题,本实验通过现有某量产车型的纵梁落料冲孔模具进行生产验证,该批次生产所用700L高强钢抗拉强度为820MPa,B510L材料的抗拉强度为550MPa。料厚4.5mm,生产数量为100件,其中随机抽取的冲孔落料生产数据如表2所示。

从表2中可以看到,700L生产需要的冲裁力为3,025.6t,机床工作台最大的瞬时位移量高达0.835mm,远超出模具上冲孔凸模与凹模之间的0.45mm的合理工艺间隙。现有量产B510L材料纵梁,其生产时造成的机台位移量也超出了合理工艺间隙,该测量数据与实际生产过程经常出现凸模断裂相印证。

基于以上实验所发现的问题,急需探索出针对700L高强钢纵梁落料冲孔时的冲裁力过大以及机床工作台震动过大带来的凸模断裂的问题解决方案。

表2 随机抽取的冲孔落料生产数据

3 落料冲孔方案分析

3.1 制件设计优化

目前,为降低制件重量及适应制件与车身的搭接关系,纵梁制件的尾端常采用不等高的结构形式,如图1所示。但尾端高度降低也就意味着该制件在落料工序的制件落料线存在变化。图2所示为优化后的某卡车右纵梁制件数模,材料牌号为700L,厚度为5.0mm,孔数为422个。图3所示为该优化后的右纵梁落料冲孔工艺布局图。该纵梁从第三横梁位置起,做成直通模式,修边长度相比图1周圈修边线减少了8,099mm,根据波浪修边所需冲裁力公式2计算[2],K取值0.5,可知其冲裁力减少了1,660.3t。此外,为了提高凸模强度,图2所示纵梁制件所要求的最小孔径为11mm,而图1所示量产纵梁上的最小孔径为7mm,孔径过小,凸模工作部位强度不足更容易导致凸模断裂。

落料展开后的直线段可采用不修边的方案来减小冲裁力及设备震动。该方案主要通过以下几个措施来保证纵梁的翻边高度公差:①控制原材料的宽度公差,根据制件提供的翻边高度公差为±1.5mm,原材料来料宽度公差要求±1.5mm;②模具上设置斜楔平推机构,当板料投入模具内,上模插刀推动下模机构,将板料推到理论要求位置,从而保证纵梁翻边尺寸公差,如图4所示。

图2 右纵梁

图3 右纵梁落料冲孔工艺

图4 板料平推机构

3.2 冲孔凸模布置优化

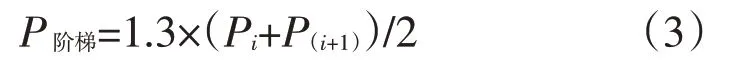

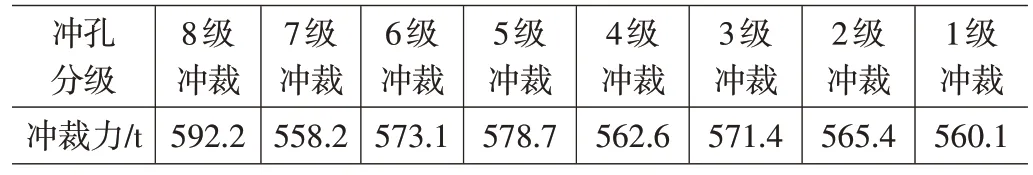

本实验用纵梁上孔数为多达422个,在多个凸模冲孔时,为了使冲孔载荷不同时作用[3],均匀分布模具下压过程的冲击载荷,降低制件冲裁力,现将冲孔凸模按阶梯型样式设计,取高度差H为2.5mm,如图5所示。根据公式1分别计算实验用纵梁上422个孔的冲裁力,通过计算可得其冲裁力高达7,042.6t,如表3所示。通过实验优化,将冲孔凸模按照8级阶梯进行布置,每级冲孔凸模的高度差为2.5mm,阶梯型凸模的冲裁力F可以按公式(3)计算[4],经计算可得P阶梯=748.2t。

式中Pi、P(i+1)分别为两相邻阶梯凸模的冲裁力之和,每一级的冲裁力计算如表4所示,P阶梯为最大冲裁力。

此外,修边凹模刃口部分采用波浪刃口,总修边线长度为2,719mm,P波浪修边=0.5P修边=557.4t。因此,整套落料冲孔模的总冲裁力P总冲裁力=P阶梯+P波浪修边=1,305.6t。

表3 实验用纵梁冲孔冲裁力

表4 阶梯型冲孔冲裁力

图5 阶梯型冲孔凸模样式

3.3 冲裁中心与机床中心偏差校核

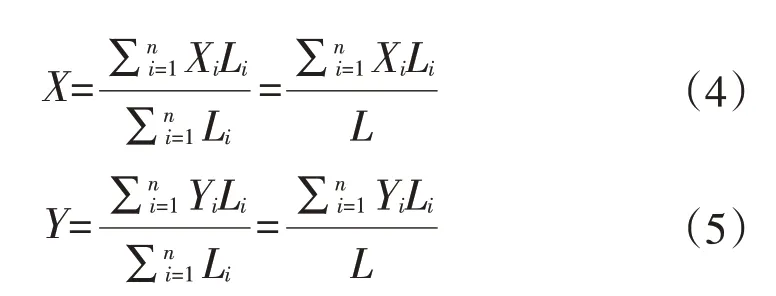

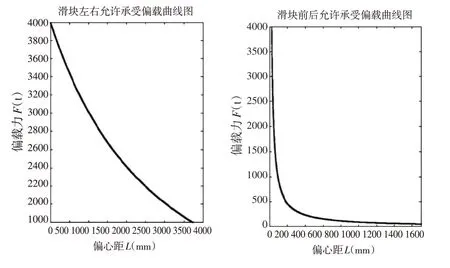

在以往纵梁落料冲孔模模具开发时,对每级冲孔的冲裁中心与机床中心的偏差校核不太重视,经常出现模具冲裁中心与机床中心不重合现象,超出图6所示设备的偏载曲线,机床滑块需承受的偏心载荷过大,致使机床上滑块导轨及模具的不正常磨损,从而会加大设备的震动位移,导致冲孔凸凹模之间产生侧向挤压力。因此,对可能存在的偏差进行校核。每一级的冲裁中心可通过公式(4)、公式(5)计算得出[5]。

式中 Li——制件图中各元素线段长度

Xi、Yi——每个孔相对基准中心坐标

L——总轮廓周长

X、Y——图形中各级冲孔冲裁合力作用点坐标

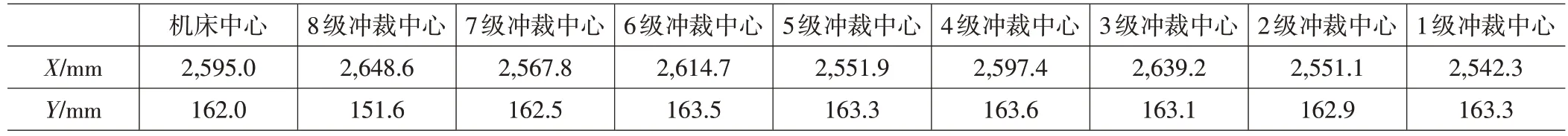

经计算,本实验中每一级冲孔的冲裁中心X、Y坐标值如表5所示,X轴与机床中心最大差为52.6mm,Y轴最大偏差为10.4mm,满足设备的偏载曲线要求,从而避免因冲裁中心与机床中心偏差大,提高凸模断裂的风险。

图6 纵梁生产线的偏载曲线

表5 每一级冲孔的冲裁中心X、Y坐标值

4 结束语

针对700L高强钢纵梁落料冲孔模具在生产时频繁出现的冲孔凸模断裂、机床工作台的最大瞬时位移量大等问题,通过制件设计优化减少模具修边长度,并对冲孔凸模采用阶梯型布置方案,整副模具的冲裁力降低至1,305.6t,且将制件设计的最小孔径由φ7mm扩大至φ11mm,既满足了制件设计要求,又保证了冲孔凸模工作部位的足够强度,最终消除因侧向挤压而发生的凸模断裂问题。此外,通过计算每一级凸模的冲裁中心,并与机床中心进行校核,达到X轴方向与机床中心最大偏差为52.6mm,Y轴方向最大偏差为10.4mm,保证了每一级冲孔的冲裁中心与机床中心偏差在机床要求范围内,避免滑块承受偏心载荷,降低设备的震动位移。