片剂连续生产线清洗与干燥

洪建春 戢 兵 林俊杰 孔令章

汤臣倍健股份有限公司 广东 珠海 519040

引言

智能制造,产线升级,减人增效是目前各工厂生产的主要发展方向。无人工厂,黑灯工厂在随着自动化生产线智能化程度的不断提升,也在质量控制方面逐步减少了人的不安因素,全程自动质量把控,自动调整随时把控,生产出大批量的优质产品。

连续生产虽然在大批量生产中占据绝对优势,但面对日益多样的消费需求,私人订制,个性消费的消费习惯已慢慢形成,面对市场的需求,各行业已在探求工厂柔性生产的发展方向。在严格的质量控制体系下,连续生产线能否满足快速换批,快速清场就至关重要。本文从连续生产线的清洗与干燥板块来做分析。

1 清洗、干燥设备组成

1.1 CIP清洗站 CIP为Clean In Place的英文首字母缩写,即在位清洗,不改变设备位置的前提下清洗设备,简单来说就是一种清洗方式。CIP清洗不仅能清洗设备,而且还能控制微生物,广泛应用于食品、饮料及制药等企业。主要由储水罐、自吸泵、热交换器、功能阀门、管道组成。主要为系统提供饮用水、巴士水、纯化水清洗。

1.2 转笼除湿机 此为新风单元,主要有初中效过滤器,表冷、转笼、再生系统与风机构成。设备原理为:新风通过初中效过滤器后,穿过表冷除湿后,透过由高分子材料制成的转笼,再次吸附空气中的水份,使空气含水量在2%(根据设定),后端过高效过滤器给用户端。转笼吸附到一定量水份后转动到再生窗口干燥,以此循环工作。

1.3 真空机组 此为连续线提供稳定的真空(负压环境),作用为物料输送和清洗后干燥。由水环真空泵,真空罐、热交换器,水箱组成。

2 连续线设计要求

我司被CIP清洗设备有批混合仓1、定量分料仓,沸腾制粒机、颗粒暂存仓、批混合仓2,亚批混1、亚批混2及连续式包衣机、配浆罐等。

要求为:各生产罐体无死角,内壁光滑,低点接排水点,由于物料管道都是由低到高,所以也布置清洗点。各仓体有2个360°滤筒清洗球,2个360°滤筒外清洗球,一个仓顶360°清洗球。物料管高点有清洗阀。制粒机扩散室还有720°旋转清洗球。

系统配备2个清洗点,清洗顺序为先饮用水清洗干净后,在用纯化水冲洗,最后巴士消毒,每道清洗后用卫生级压缩空气吹扫。低点管道出口布置5个集排水、补气,巴士消毒水循环可相互切换的阀门系统,分别连接不同的管道实现清洗干燥功能。

3 设计理论与过程

3.1 连续线CIP的CR(清洗效果)3要素

3.1.1 Ti(清洗时间),即使与被清洗表面所接触、作用的时间。

3.1.2 A(机械作用),主要指压力、流速。

3.1.3 Tc(温度作用),主要指清洗的温度、跟污物的类型与粘度有关。

以上要素可用公式表达为:CR=Ti+A+Tc,即是CIP清洗理论模型-TAT模型,也即清洗效果三要素模型,TAT三个因素相互影响又互为补充,当一个要素不足时,需要通过其它要素来补充。

下面分别介绍清洗效果三要素:

(1)时间Ti

一般来说,清洗的时间越长,效果则越好。但在实际生产中必须保证生产的速率,通常清洗时间为2~3倍的完全覆盖时间,整个在位清洗流程的每一步,都以清洗时间为运行时间。

(2)机械作用A

机械作用占据整个清洗效果的50%以上,故需要重点对待,从以下三个方面来着手,从而保证清洗清洗效果:(1)流速:对于设备罐体采用喷淋球,管道阀门等需要保证流体处于湍流状态,一般保证清洗流速1.5m/s左右,1.5m/s基本上属于流体的经济流速。(2)压力:一般按清洁难易程度,压力划分为以下四个分段,极易清洗罐体:1-3bar;较易清洗罐体:2-6bar;较难清洗罐体:6-10bar;极难清洗罐体:>10bar。(3)流量:一般可采用以下两种计算方法计算流量,罐内表面积计算法:0.24~0.72m3/(㎡*h);罐体周长计算法:1.5~3.52m3/(h.m)。

(3)温度作用Tc

在一定温度范围内随着温度升高,虽然杀菌效果,清洗速度、溶解速度都会随着提高,但如果温度过高,残留的蛋白质成分发生变性,导致设备更难清洗。所以并不是温度越高越好。一般情况下:当温度达到80℃后,温度再升高,清洗时间基本无变化,所以清洗液温度一般控制在80℃。

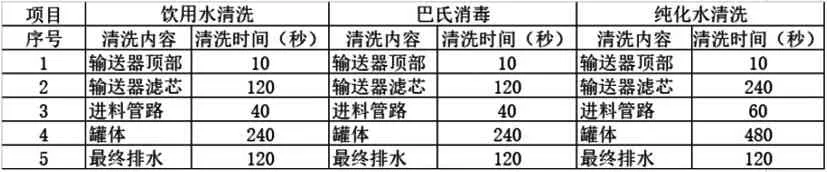

连续生产线CIP工艺采用三步法清洗,既第一步用饮用水冲洗,第二步用纯化水消毒,第三步使用巴氏水冲洗,通过三种水的循环清洗达到仓内无菌无尘的效果。

饮用水清洗:在生产完后需要对仓体进行清洗,第一步骤应该使用饮用水对仓体进行清洗,清洗步骤分为顶部清洗。滤芯清洗,进料管路清洗,罐体清洗几个步骤,罐体通过清洗球清洗,清洗球可以达到对仓体内部各个点位的清洗效果,让仓内焕然一新,在此几个步骤执行结束后,会执行吹扫动作,将仓体内的水吹扫干净。

纯化水清洗:纯化水的清洗步骤和饮用水是一样的,它的作用是将仓体内的饮用水清洗干净。

巴氏消毒水:巴氏消毒水清洗步骤和其他两种水略有不同,区别在于清洗部位的循环作用,按照设定时间来判断结束条件的,巴氏消毒时间为30分钟,那么清洗开始后,开始按照正常流程清洗,当清洗到最后一步后,判断是否到30分钟了,如果没有的话再从第一步开始清洗,直到清洗时间到30分钟的时候,再进行吹扫动作,最终排水结束。

实践中连续生产线CIP各步清洗时间如下表:

表1

3.2 清洗后真空干燥原理:即通过沸点干燥 干燥过程中,液体水分汽化有轴蒸发和沸腾两种方式。水在沸腾时的汽化速度比在蒸发时的汽化速度快得多,水分蒸发变成蒸汽可以在任何温度下进行。水分沸腾变成蒸汽,只能在特定温度下进行,但是当降低压强的时候,水的沸点也降低。例如,在19.6kPa气压下,水的沸点即可降到60°C。真空干燥就是在真空状态下,仓内水份快速蒸发汽化,抽真空又快速抽出汽化的蒸汽,使仓内持续保持负压状态一定时间后,开启补气阀,从转笼除湿机输出的干燥空气迅速补充,再关闭补气阀,持续循环达到快速干燥的目的。

4 过程质量控制

质量是企业的生命线,企业加快生产速度、降低成本的同时,还要保证产品质量。在清洗中,质量控制的过程如下:

4.1 检查干燥新风单元的设备工作状态,初中高效过滤器压差,确保性能完好。

4.2 连接必要的管道(生产时已物理隔离断开)。

4.3 清洗中要开启混合气环吹气,以防止污物存于气阀后端。

4.4 清洗后检查仓体过滤器,防止因使用时间长,过滤效果变弱,内部积水多,干燥不充分,水滴入仓内污染仓体。

4.5 干燥完毕后,在生产前需要检查混合气环有无积水,仓内壁有无因仓体冷却后结冷凝水。(转笼除湿机持续工作会有转笼在再生时的余温,约60°)

4.6 生产前进行擦拭化验检测。

5 热风干燥与真空干燥对比

5.1 热风干燥:产线设计时要充分考虑各仓体,各管道的进风量,保证干燥过程中热风流量。设计无盲道。

真空干燥:在真空阀打开,持续抽真空的状态下,各盲道都能在负压状态,水份蒸发汽化。

5.2 热风干燥:为使各点都能充分干燥,干燥时间长。

真空干燥:抽真空能使所有密闭空间降至负压下,水份蒸发快,通过补气-真空数次循环,干燥速度快。

5.3 热风干燥:因为干燥时间长,后端热风不断排出,能耗大,热效率没有被充分利用。

真空干燥:因为真空效率高,真空组能耗低,转笼再生系统每次仅干燥转笼的1/4,蒸汽使用有限。

综上述,在连续线生产中,因为管道复杂,真空干燥有巨大的优势,未来在食品保健、医药、农渔饲料行业将得到更多发展。

在提倡智能制造,自动化生产,柔性制造的当代,毫无疑问,连续生产线在线清洗将得到更充分的发展,应用场景将更加广泛,各种新技术新工艺将持续投入,本文仅就这问题谈些浅显的看法,意在抛砖引玉,以就教于各界专家。