煤矿泡泡除尘新技术研究

吴爱军,唐 铭,杨 苗,南 玮,褚福延,向 银,张 乐

(1西南科技大学 环境与资源学院,四川 绵阳 621010;2四川江油新川矿山机械有限公司,四川 江油 621700)

在《BP世界能源展望》(2020版)中提到:到2050年,中国煤炭消费比例仍然占能源总消费的55%~60%[1]。可见这一以煤为主体结构的局面在短时间内难以改变。而在煤炭生产过程中会产生大量的煤尘、岩尘等[2],严重危害着工人健康,同时煤尘具有爆炸性危险,对煤矿安全生产构成了极大的威胁,所以对煤尘进行治理也越来越得以重视。现有的煤尘治理技术有很多种,如通风除尘、喷雾除尘、水幕除尘和除尘器除尘等,其中泡沫除尘是最近几十年出来的新技术。

泡沫除尘就是在一定风压下,发泡器发出大量泡沫并完全填满作业工作面的除尘方式,就是覆盖式泡沫除尘。1950年后英国开始进行泡沫除尘[3],后来前苏联、日本等国也相继开展了泡沫除尘工作。前苏联一些学者通过研究不同种类不同浓度的表面活性剂,配制了高性能的泡沫液,通过泡沫发生器进行高倍数发泡并在井下产生粉尘的位置进行了现场实验。结果表明普通除尘的除尘效率为泡沫除尘的1/2~1/5[4]。美国矿业局则利用除尘系统将水、空气和泡沫配方进行混合后进行喷射。通过现场实验发现泡沫除尘的效率远远大于喷雾除尘且耗水量大大减少[5-6]。1995年以来, 蒋仲安[7-10]等人基于泡沫除尘的理论知识及发泡器的性能等研究了高倍数泡沫,取得了一定的成果。任万兴[11]基于相关理论知识建立了模型并对泡沫除尘的过程进行了详细的分析,然后利用罗氏泡沫仪等仪器对多种表面活性剂进行了比选从而配制出高效除尘泡沫液。于亮[12]通过实验发现喷雾除尘的除尘效率是泡沫除尘的1/1.78。张旭峰[13]优化设计了一款泡沫发生器,经过现场应用对比,得出:喷雾除尘远小于泡沫除尘,并且该泡沫发生器的可行性很高。Wang[14]等人提出利用泡沫——水雾综合技术进行除尘。基于井下粉尘产生规律,喷嘴被设计成扁风扇型,该形状可以确保对切割头的有效覆盖。通过贵州某煤矿的现场试验,结果表明利用泡沫——水雾综合除尘技术的除尘效率较使用单独两项技术有了显著提高。

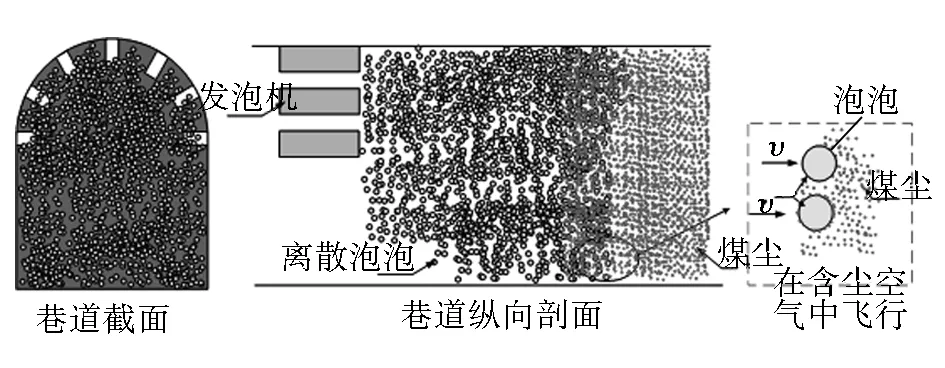

目前泡沫除尘多采用覆盖方式[15],即用大量泡沫将工作面的煤体或岩体覆盖,以防止粉尘在作业过程溢出飞散。但这种技术的缺陷是在作业过程中妨碍操作人员视线,同时对采掘设备有很大影响,所以煤矿对其应用的积极性不高。同时该技术对空气中的煤尘无法治理。基于此,本文提出了泡泡除尘新技术,即通过发泡机向空气中喷出大量单体泡泡,它们能够在空气中长时间飞行,在此过程中不断捕捉空中的粉尘;当泡泡量较多时,就会形成了巨量的泡泡集群,从而阻断粉尘向周围扩散,具体如图1所示。

图1 泡泡抑尘消烟原理示意

1 泡泡生成机制及除尘机理

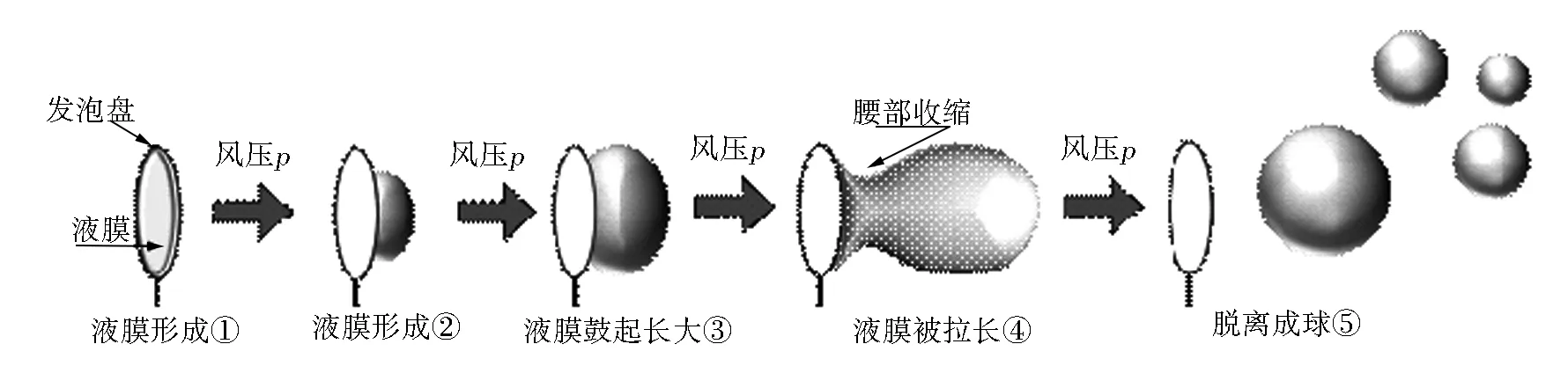

泡泡除尘的关键之一是针对粉尘的性质而配置出相应的发泡液。发泡液的主要成分——表面活性剂一端为亲水基,一端为憎水基。将表面活性剂加入水中后,亲水基和憎水基会发生作用,亲水基朝向溶液,憎水基朝向空气,因此会在溶液表面形成一个气-液界面并进行吸附。当吸附的浓度足够大时,表面活性剂分子会收缩体积并且紧密地直立排列在界面上,从而形成具有一定发泡能力的发泡液。当用1个圆环去沾发泡液时,就会在圆环上形成一层液膜,且在一定风力吹动下,液膜逐渐鼓起、长大、拉长,直到最后脱离圆环,从而形成一个个单独的泡泡飞扬在空气中,具体过程如图2所示。

图2 泡泡形成

当泡泡与煤尘在一定时空相遇后,煤尘就会与泡泡发生碰撞而被截留并黏附在泡泡上,具体如图3所示。随着泡沫上黏附的煤尘越来越多,受重力作用的煤尘则向泡泡下侧汇集,使得泡泡液膜不断变薄直到破裂,最后以液滴等小碎片(包裹煤尘)的形式降落至地面。

图3 黏附效应

2 泡泡除尘模拟实验

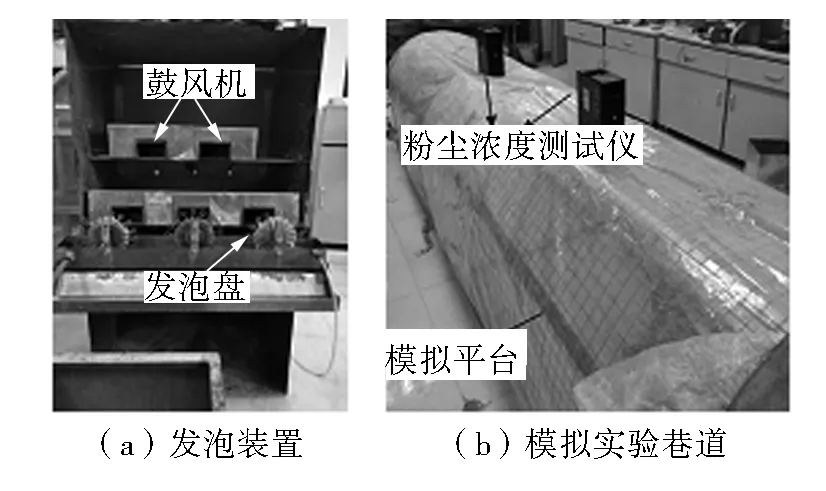

在煤矿回采和掘进过程中会产生大量粉尘,且它们在风力作用下向周围巷道扩散,迅速污染了整个工作环境。针对这种情况,本文利用泡泡进行煤尘除尘模拟实验,即在巷道粉尘扩散的路径上布置若干台发泡机,使其产生的泡泡在风力作用下扩散到整个巷道断面。具体搭建的实验平台示意图和实物如图1和图4所示。首先在自然条件下测试粉尘自由沉降过程中的浓度随时间变化规律,然后利用配制的发泡溶液进行除尘实验。

2.1 发泡液

本实验采用的泡泡液为自行配置的针对煤尘的泡泡液,其配方包括0.7%K12A、0.9%SDS、1%AOS液、0.8%KCL和0.9%甘油,水为自来水。

2.2 除尘实验平台

根据几何相似性原理,在实验室搭建了1个模拟井下环境的实验平台。该实验平台主要由粉尘浓度测试仪、发泡装置、模拟巷道等构成。本实验所采用的两台CCZ1000直读式粉尘浓度测量仪进行粉尘测量。同时所采用的除尘装置为自制除尘装置,此除尘装置有3个发泡盘,在鼓风机吹动下发泡盘开始转动,其发泡倍数可以达到100倍左右,节水率达到90%以上。具体见图4所示,其中图4(a)为发泡机,图4(b)为模拟巷道示意图。

图4 实验平台

实验采用的粉尘为200目的无烟煤,其中粒径小于6.68 μm的占10%,粒径小于31.2 μm的占50%,粒径小于74.7 μm的占90%。

2.3 实验方案

1) 自由沉降实验。通过向模拟巷道中添加10 g、30 g、50 g等不同质量的煤尘来模拟生产时不同粉尘的浓度情况。将粉尘浓度测试仪放在距离粉尘源头的1 m、2 m、2.5 m处,同时利用风机吹动粉尘使其布满整个巷道,再利用粉尘测试仪分别读出0 min、3 min、6 min、9 min…等时刻的粉尘浓度,以此来确定粉尘下降到国标值以下浓度的时间。

2) 定量粉尘泡泡除尘实验。同样采用添加10 g、30 g、50 g等不同质量的煤尘来模拟生产时不同粉尘的浓度情况。将粉尘浓度测试仪放在距离粉尘源头的1 m和2 m处,同时将发泡装置放在距离粉尘源头的2.5 m处。利用风机吹动粉尘,使得粉尘布满整个巷道,然后打开除尘装置,吹30 s泡泡后测量粉尘浓度1次(因为CCZ1000直读式粉尘浓度测量仪煤尘测量周期为1 min左右,而不是瞬时读数),分别记录在0 min、0.5 min、1 min、1.5 min等的读数,以此来确定不同粉尘浓度时下降到国标以下浓度的时间,最后通过对比在自由沉降条件下的粉尘浓度变化规律进行对比。

3 实验结果分析与讨论

3.1 粉尘自然沉降结果分析

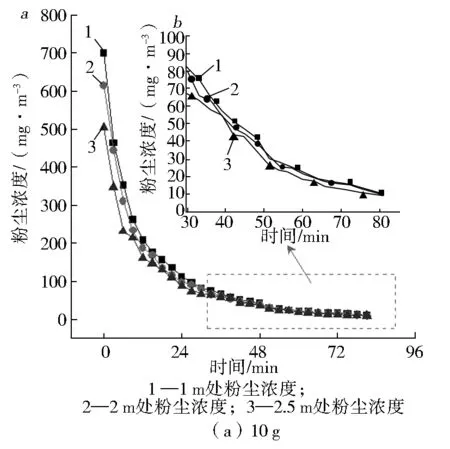

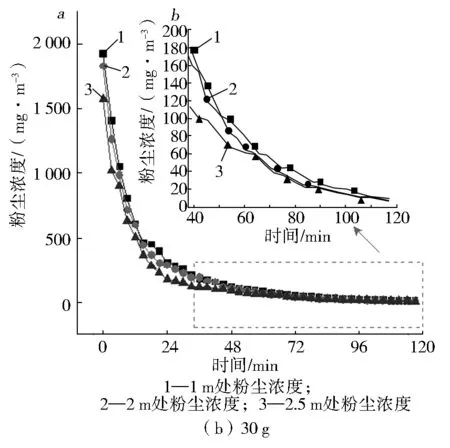

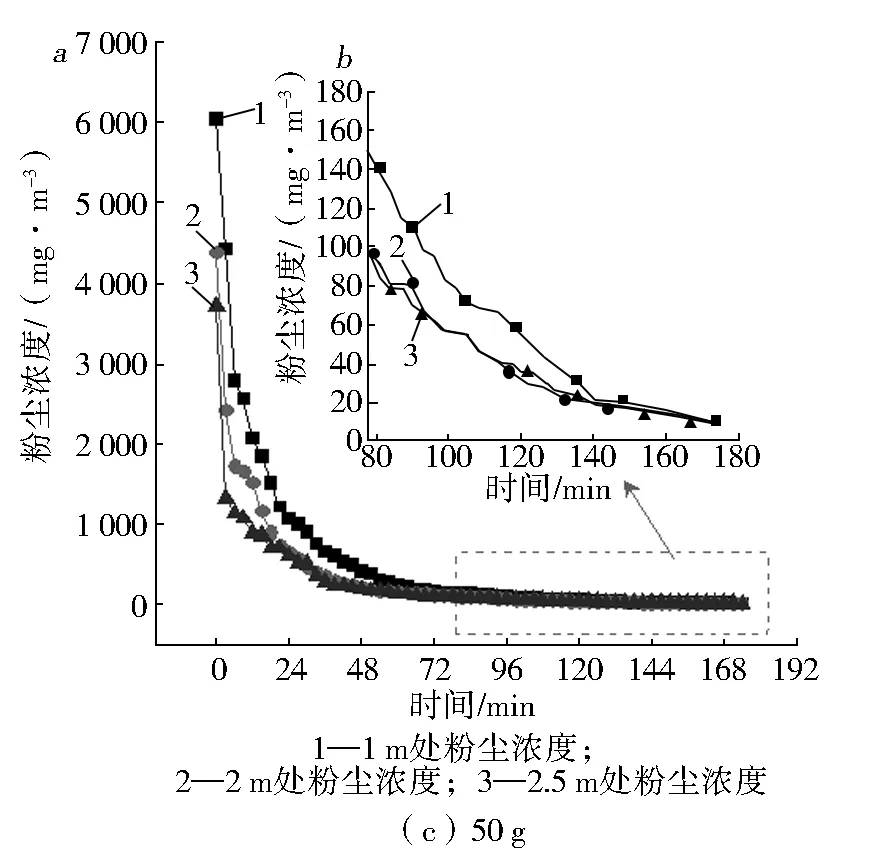

模拟不同浓度的煤尘自由沉降随时间变化的曲线见图5。

图5 煤尘浓度随时间变化曲线

由图5可以看出,煤尘浓度随着时间的变化而逐渐变小。当煤尘添加量为10 g时,在1 m处的最高浓度为701.1 mg/m3,在2 m处的最高浓度为615.9 mg/m3,在2.5 m处的最高浓度为504.2 mg/m3,且煤尘降低到10 mg/m3以下所需时间为81 min。当煤尘添加量为30 g时,在1 m处的最高浓度为1 926.2 mg/m3,在2 m处的最高浓度为1 829.6 mg/m3,在2.5 m处的最高浓度为1 577.4 mg/m3,且煤尘降低到10 mg/m3以下所需时间为117 min。当煤尘添加量为50 g时,在1 m处的最高浓度为6 047.2 mg/m3,在2 m处的最高浓度为4 368 mg/m3,在2.5 m处的最高浓度为3 707.8 mg/m3,且煤尘降低到10 mg/m3以下所需时间为174 min。因此,在同一模拟煤尘添加量的情况下,随着时间的变化煤尘浓度逐渐降低,且降低时间趋于一致;而对于不同煤尘添加量的情况下,模拟煤尘浓度的最高浓度越高,其降低到国家标准值(10 mg/m3)时所需的时间越久,且它们呈线性变化。

3.2 泡泡除尘实验结果分析

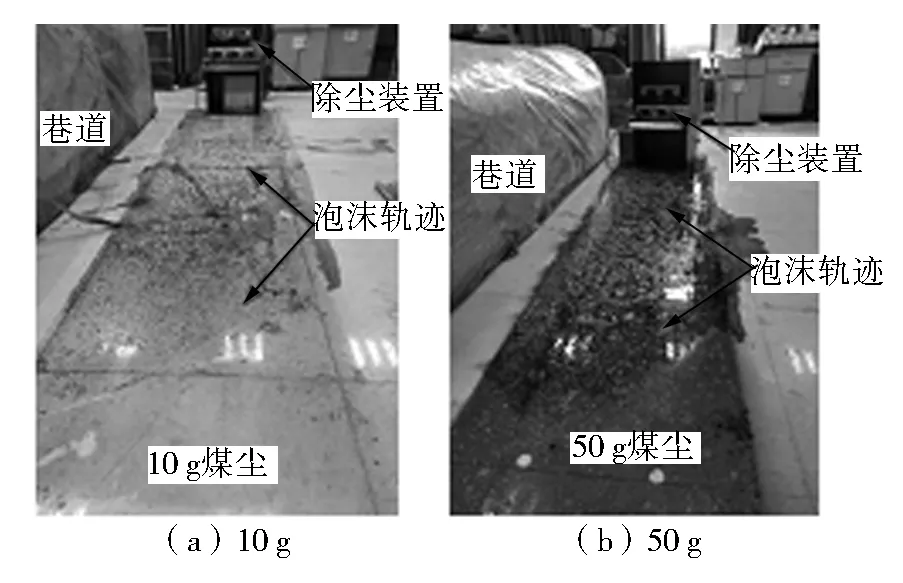

模拟除尘实验后的场景如图6所示。图6(a)是添加量为50 g煤尘的除尘场景,图6(b)是添加量为10 g煤尘的除尘场景。由图可以看出,在被控制的范围内,煤尘被泡泡及破裂后的发泡溶液润湿,使其不易产生二次飞扬,且煤尘浓度越高,需要的泡泡量就越多。

图6 实验现场

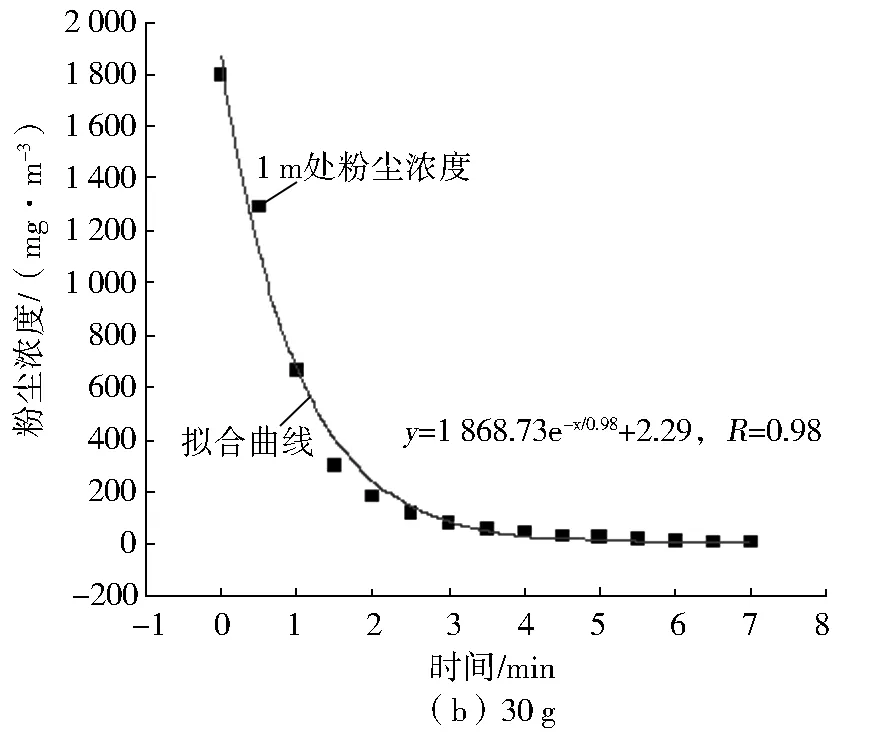

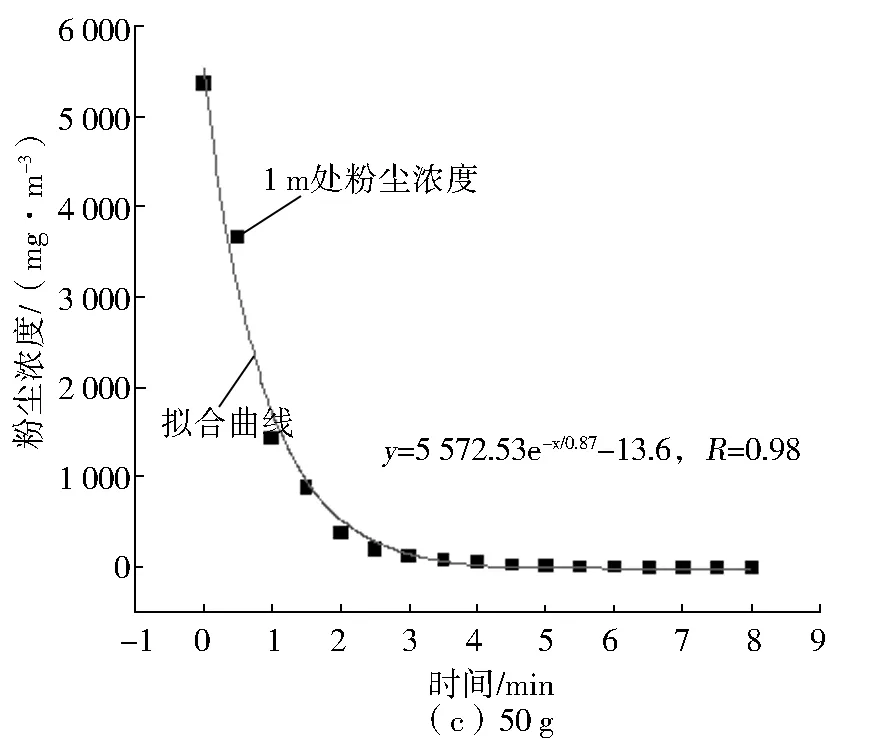

具体粉尘沉降与泡泡除尘数据及其拟合曲线见图7。

图7记录的是1 m处煤尘浓度变化及其拟合曲线。可以看出:泡泡除尘其浓度变化与时间呈指数递减关系;除尘时间与煤尘质量呈正相关,煤尘质量越大,所需时间越久;在利用泡泡除尘后煤尘浓度迅速降低到10 mg/m3以下,10 g煤尘在自然沉降下需81 min才能降低到10 mg/m3以下,而利用泡泡除尘仅仅需要5.5 min;30 g煤尘在自然沉降下需117 min才能降低到10 mg/m3以下,而利用泡泡除尘仅仅需要7 min;50 g煤尘在自然沉降下需174 min才能降低到10 mg/m3以下,而利用泡泡除尘仅仅需要8 min。因此利用泡泡除尘可以大大缩短降尘的时间,从而减少煤尘对人的危害。

图7 泡泡模拟除尘曲线

图8是自然沉降与泡泡除尘时间数据及其拟合曲线。自然沉降拟合曲线的R2为0.96,且满足方程y=2.325x+54.25,通过该方程说明自然沉降的时间与添加煤尘的量相关性很好,即煤尘量越大,所需时间越久;泡泡除尘拟合曲线的R2为0.97,且满足方程y=0.062 5x+4.96,通过该方程说明泡泡除尘的时间也与添加煤尘的量呈正相关,即煤尘质量越大,所需时间越久。

由图8可以看出,泡泡除尘的效率非常高,相比较喷雾除尘技术,可以节省大量水资源,同时被泡泡捕捉到的煤尘被润湿后,降落到地面不易二次扬起。这是因为泡泡含有表面活性剂物质,对煤尘起到粘结作用,因此除尘效果非常明显。相对于最初浓度的煤尘,降到国标值时所需时间较自由沉降的除尘效率提高了20倍左右。

图8 自然沉降与泡泡除尘时间拟合曲线

4 结 语

本文首先分析了泡泡形成机理及泡泡除尘机理,然后通过自行设计的实验平台进行除尘对比实验,主要结论如下:

1) 分析了泡泡形成的机理及泡泡除尘的机理,指出泡泡除尘的机理主要截留效应、碰撞效应、润湿效应、扩散效应、黏附效应,这其中,大体积截留效应占据主要优势。

2) 基于模拟的实验平台,进行了泡泡除尘实验,通过自然沉降实验得出,煤尘添加量分别为10 g、30 g和50 g的模拟情况下,其实验模拟浓度降低到国标以下浓度分别需要81 min、117 min和174 min;通过泡泡除尘得出煤尘添加量分别为10 g、30 g和50 g时,其实验模拟浓度降低到国标以下浓度仅需5.5 min、7 min和8 min。由此可见泡泡除尘可以大大缩短除尘时间。

3) 泡泡不仅可以捕捉空气中的扬尘,同时煤尘被泡泡捕捉润湿后,随其降落到地面,从而失去了二次飞扬能力,这说明落泡泡液对地面扬尘同样起到了抑制作用。

4) 相对于喷雾喷水除尘来说,其除尘效果优势明显,同时节水效果良好。